高压电缆中间接头电气性能测试台的电气控制设计应用

2022-04-08杭州市临安区昌化职高盛黎平

杭州市临安区昌化职高 盛黎平

电力电缆在输变电线路工程建设中,由于电力电缆制造长度有限,需通过电缆中间接头连接,连接后通过电流能力不能明显降低,密封性要好,绝缘性能耐压等级不能明显变化,因此,保证高压电缆中间接头的质量,不影响电缆供电的安全性可靠,非常重要。本发明涉及电缆附件的技术领域,一是电缆中间接头电气性能的测试方法,二是实现功能的测试工装(设备或装置的机械和电气部分)。

1 技术背景[1]

高压电缆中间接头为多层复合介质结构,产品质量缺陷造成电场分布不均匀,由此可能产生绝缘弱点,因耐压降低而发生绝缘击穿。生产过程中的质量品控,主要方法和手段就是加强半成品的抽检,对其进行相关的放电测试和耐压试验,技术发现缺陷产品,杜绝不合格产品流入下一道工序。

现有的技术中,如图1所示,模拟安装现场,通过2根1米长的电缆9,端部剥开15厘米左右绝缘后,电芯分别插入到中间接头7内,中间接头7的绝缘硅胶体73中部一体成型有由炭黑制成的内电极71,缆芯92外侧设有绝缘层91,剥开的缆芯91之间套设有与内电极71贴合的连接管10,连接管10经压接钳压接后实现两个缆芯91间的连接。在中间接头7的端部内还一体成型有应力锥72,应力锥72与内电极71均能够使得中间接头7的场强分布均匀,不易因电场集中而发生局放现象。

图1 电缆中间接头结构示意图

由于中间接头采用硅胶制成,材质较软,且电缆端部需插入的行程较长,在试验过程中很难实现电缆与中间接头的插拔。为解决这一问题,常规的做法是采用硅脂等润滑剂进行润滑,测试结束后又需要人工利用酒精等溶剂对中间接头内壁的润滑剂残留进行加压擦拭,不仅费时费力,且非常容易导致内电极上的炭黑因摩擦而脱落,并粘附至电缆缆芯外侧的绝缘层上,最终导致整个中接头容易被高压击穿。

此发明,高压电缆中间接头电气性能测试工装,解决了测试棒与中间接头插拔困难,且测试完毕也不需要对内壁再进行清理。

2 工程说明

电缆中间接头电气性能测试分三步,步骤一:保持软硅胶制成的中间接头水平且固定;步骤二:将测试棒图二同时插入中间接头的两端,插入的过程,同时通过电气接口槽不断对金属管4充气,直至定位台阶14与中间接头的端口抵接,然后加电压;步骤三:电气性能测试完毕,断电压,金属管接地,通过电气接口槽再次对金属管充气,延时后将两个测试棒依此抽出,当两测试棒都退至70%-80%,测试棒同时抽离中间接头[1]。

图2 测试棒结构示意图

根据测试步骤,测试台夹持电缆中间接头固定,通过高压测试棒内孔送气,软硅胶材质中间接头鼓起,方便测试棒送进电缆中间接头内壁,到位后升至安全高度,加高压测试,完毕,降至初始位置,测试棒分阶段抽出。高压测试棒采用机械方法固定,电缆中间接头采用气动机械手(平行气爪)四点或五点固定,测试棒进出中间接头内壁,采用压缩气体作为动力源,双向双出气缸伸出缩回,带动测试棒动作。运动的力矩和速度通过节流阀调节控制,换向阀控制方向,伸缩距离通过调节接近开关位置控制。

测试台运行过程中,机械手的夹持,测试棒的伸缩移动,工作台的升降都属于位置控制,根据需要按设定速度设定方向完成指定的位移。传统的位置控制采用行程开关,运动部件碰到行程开关,切断控制电路,使运动部件停止,达到定位的目的,这种控制虽电路简单,但受系统惯性、负荷大小、滑行阻力等因素扰动,定位精度较差。因此,压缩气体作为动力源的气动控制部分,机械手的夹持,测试棒的插拔运动惯性小,精度要求不高,可以采用磁性开关直接安装在气缸缸体上,通过控制活塞的位移,从而达到控制测试棒的位移。固定高压电缆中间接头的工作台,上装时要便于工人操作,上装完毕要上升到测试位置,并与两侧的测试棒处于同轴位置,便于测试棒挤压进软硅胶制成的电缆中间接头,定位精度要求较高,故决定采用伺服电机加PLC的控制方式,PLC向伺服驱动器发出转速、转向和位移距离的数字脉冲信号,伺服驱动器同时又采集运行状况时转速和已移动距离的编码信号,两信号比较,通过半闭环反馈,消除外界扰动,准确停止在控制信号设定的位移距离[2]。

伺服电机控制的丝杆和导轨,用作工作台的升降装置,通过伺服电机的位置控制模式,原点位置就是初始位置,就是电缆中间接头上装固定位置,固定完毕,短延时后,将电缆中间接头抬升至与两高压测试棒处于同轴位置,待测试棒挤压进中间接头,打高压测试,利用PLC的定时器,设定测试时间至测试完毕,按程序拉出测试棒,然后将工作台下降到初始位置。将整个测试过程分解为PLC的工步如下:设备自检,检查检测设备各运动装置是否都处于原位,如不在原位,首先各装置复位至原位。在原位以后,测试台等待开机信号。按下启动按钮→电缆套管接头机械手合拢夹持→夹持完毕→测试台带动测试棒抬升至安全位置→电磁阀得电送气→测试棒两边向中间挤压到预定位置→高压测试开始→测试定时时间到→测试棒分两步退出→测试台下降至初始位置,测试流程完成,所有动作装置复位至原位。

3 设备的选型

测试台驱动主要通过气动和伺服电机驱动两种方式。

3.1 气动元件的选择

主要压缩机、空气过滤器、调压阀、油雾过滤器及双作用双出单杠气缸2个,气缸行程200mm左右,平行式气爪4个,气爪开距100mm左右。

3.2 伺服电机的选择

测试棒需准确对准电缆中间接头,压缩气体才能通过电气接口槽进入接头内壁,所以工作台升降采用伺服电机旋转运动,通过丝杆和导轨转化为直线运动来保证精度。提升工作台主要就是电缆中间接头和4个气缸手抓集成的夹持装置的质量,不超过10kg。负荷按1000N要求计算,精度并不需要很高,扭矩也不需要很高。根据提升行程先确定丝杆的规格,MKF40,有效行程500mm螺距0.03mm,转速100-200r/min,最大垂直承重50kg。

选择伺服电机需根据负载的惯量,负载的转矩,计算出加速、减速和停止保持转矩。由于本人没有实际工程经验,先大致求出伺服电机的额定转矩,工作台所需转矩1000N,一般根据经验,电机扭矩×2π/导程,就是螺旋传动的无损耗出力,滚珠丝杆的传动效率80%,在保证足够余量的前提下,选择了三菱HG-SR152BJ交流伺服电机,转速3000r/min低惯量输出功率1500W交流伺服电机,额定转矩有7.2Nm,带电磁制动器,防止举升到位以后因为受重力影响垂直向下滑动[3]。

3.3 伺服驱动器要根据伺服电机功率和惯量

选择同一生产商与之相配套规格的伺服驱动器,于是就采用了对应的三菱,MR-J4-150B。整套伺服系统具有500Hz的高响应性,高精度定位,带电磁制动,有位置、速度和转距三种控制功能,完全满足要求[4]。

3.4 伺服配套装置

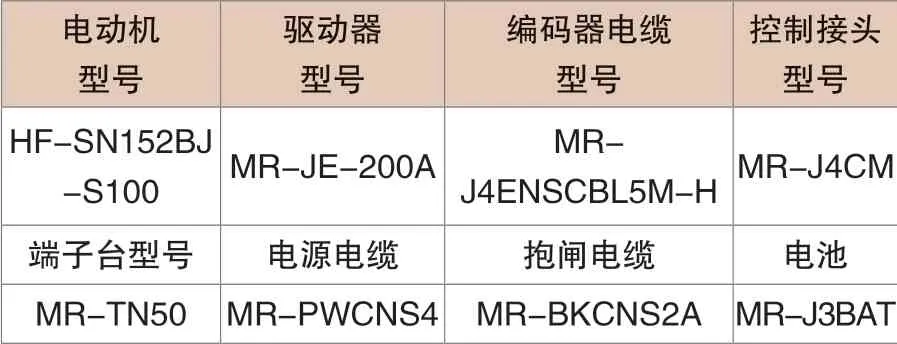

伺服装置还必须有配套的电源电缆,编码器电缆、制动抱闸电缆、控制接头等。

表1 伺服配套装置

3.5 PLC的选型

因为伺服电机的位移距离与输入脉冲个数成正比,伺服电机的转速与脉冲频率成正比,所以我们需要对电机的脉冲个数和脉冲频率进行设定。三菱公司的FX3U晶体管输出的PLC可以进行6点同时100kHz高速计数及3轴独立100kHz的定位功能[4],选用FX3U-48MT-ES-A型晶体管输出PLC,保证了输出输入点数的余量,且满足定位控制要求,无须定位模块[5]。

4 设备连接

MR-J4伺服驱动器要跟电源,伺服电机、编码器以及PLC等外围设备连接,主要有CNP1、CNP2、CNP3组成的主电路端口,CN1、CN6组成的控制信号端口,以及通信端口、编码器连接端口。CNP1接AC220-240V电源,CN2接伺服电机编码器,CNP3的UVW接电动机电源UVW。

5 伺服系统计算和参数的设置

定位控制中的机械运行参数有滑台的移动距离,速度和控制精度。电子齿轮的设定是一个重要的参数,它的重要性在于调节控制的脉冲当量,可以提高动作精度,设定合理的电子齿轮比,使控制器输出最大脉冲频率。伺服电机达到最大转速,又能使电动机运行在额定转速时,效率最高工况最好[5]。

电子齿轮的设定主要是CDV和CMX的取值,不同的伺服驱动器对分母CDV和分子CDX取值都有一定的范围,三菱MR-JE-200A是1~16777215。根据经验电子齿轮比的取值一般应控制在(1/50)<CMX/CDV<500范围内、超出范围多大或过小,会导致伺服电动机加/减速时产生异常噪声,也导致电动机可能不会按照设定的转速和加/减速运行,导致定位发生错误[3]。

5.1 脉冲当量的设定

脉冲当量的取值首先决定了控制精度,一般来讲直线位移,主要有10m、1m、0.1m圆周运动选取1deg、0.1deg、0.01deg。本系统脉冲当量设定为10m[3]。

5.2 电子齿轮比的简便设定

这是一个直线位移的伺服驱动装置,丝杆螺距D=10mm,编码器分辨率Pm=131072,伺服电动机额定转速3000r/min,PLC最大输出频率100kHz,根据这些参数电子齿轮比计算如下:CMX/CDV=δ/δ0=Pm/δ0。

CMX取131072,根据公式计算CDV= CMX×δ0/δ=D/δ=10mm/0.01mm=1000。则电子齿轮比CMX/CDV=131072/1000,这个是根据精度控制要求设定电子齿轮比。为保证与PLC最大输出脉冲相匹配,就是控制器输出最大脉冲频率,伺服电动机能达到额定转速,否则要作调整降低精度[3]。

如果精度控制要求不高,应该以电动机的转速为依据设定电子齿轮比。有另外的计算公式。

5.3 脉冲距离的计算

原点到设定位置的位移距离为20cm,一个脉冲能移动10m,这需要的脉冲数为20/0.0001=20000个脉冲。

5.4 伺服电机转速的计算

假设要求回归原点高速8r/min、运行5r/min、低速0.5r/min,则高速脉冲频率为10×10000=80000Hz,运行脉冲频率为50000,低速脉冲频率5000。

5.5 伺服驱动器参数设置

PA01设置为000h(位置控制模式);PA03设置为000h(绝对位置控制模式);PA06设置电子齿轮CMX分子;PA07设置电子齿轮CDX分母;PA14设置为电机转动方向[3]。

6 PLC系统设计

PLC控制主要有2组(推进或拉出)高压测试棒气压控制的直线气缸和4组夹持电缆中间接头的手抓气缸,接在PLC输出继电器上的负载主要是气缸电磁阀线圈,当电磁阀线圈断电瞬间会产生高压,必须并联续流二极管用来保护PLC输出继电器,这里运行是按照顺序进行的,所以按照SFC步进指令单序列编程即可。

伺服电机要实现正转、反转、原点回归和停止制动等动作。采用定位控制方式,除了初始点和举升平台位置安装接近开关作为起点和终点,程序内部的LSRLSF指令也可作为极限位的立即停止,起到一个双重保护的作用[4]。

定位控制中工作台的移动速度取决于丝杆螺距、电子齿轮比和PLC中的脉冲频率。500mm的移动行程采用PLC输出的脉冲数量。

表2 PLC输入输出地址分配

7 梯形图设计及说明

程序工部运行编写如图3。

图3 程序运行图

程序设计采用顺控和步进两种编程指令,整个流程以步进工步为顺序,从上至下按步骤执行。伺服电机的控制按逻辑分成几个程序块,分别是急停、原点回归、停止、电磁制动控制、加减速、手动(JOG)正转控制、手动(JOG)反转控制、正转定位控制、反转定位控制。

X007输入控制特殊辅助继电器M8349作为急停,X003是伺服原点回归,运行前需要首先进行原点回归,以确保系统的准确性。便于调试,需设计手动正转和手动反转程序块。设备正常运行状态是正、反转定位控制,限位开关能起作用自动返回的半自动控制。程序中的停止方式有立即停止和正常停止两种方式。急停是故障情况下采用特殊辅助继电器M8349得电禁止所有的输出,没有减速功能能迅速停止,对设备有一定的冲击。工作台在导轨运行中返回到初始位置,限位开关X006和停止信号X023的停止是带减速的停止[4]。

本装置经过安装调试已经运行了两年,完全达到控制要求,测试棒与中间接头插拔无须人工,测试完毕也不需要对内壁再进行清理,把插入、测试、拔出、清理四道工序,合并成一道工序,企业每年可节省人工成本20多万,产品的良品率提高到95%,一台机器的综合效益就达50多万,而机器的造价不到10万。运行过程中有待改进和升级的地方是,产品换型,对定位控制用的传感器位置要重新设置和调试,费时费力,在原来的基础上可以增加触摸屏的人机交互,设定参数,可以方便的修改定位位置和插拔速度,提高了装置多型号产品测试的适应性。