超低碳控氮奥氏体不锈钢电渣重熔工艺实践

2022-04-08王立郭显胜王鹏飞周沛沛

王立 郭显胜 王鹏飞 周沛沛

(洛阳中重铸锻有限责任公司,河南471000)

F316超低碳控氮奥氏体不锈钢具有良好的耐蚀性、耐高温强度,加工硬化性能良好[1],可用于高温条件下的硫酸(浓度介于15%~85%)环境,以及海水和其它腐蚀介质环境,在核电设施中作为重要结构材料使用[1-2]。其制造的关键是保证超低碳、氮含量以及控制夹杂物状态,为保证锻造性能,还要求钢锭具有优良的表面质量[3-5]。

传统钢锭采用EBT→LF→VOD→VC真空浇注工艺生产制造。随着核电、石化、冶金领域锻件的大型化、重型化发展,高合金材料在偏析控制方面的不足之处突显,其力学性能不稳定问题已经不能满足锻件发展需要。电渣重熔技术在偏析控制、纯净度方面的优势,与锻件发展趋势契合,成为高端、大型、重型锻件生产制造流程中的重要一环。为满足产品的技术要求,公司采用EBT→LF→VOD→ESR冶炼工艺方案,进行2个炉次,直径1100 mm超低碳控氮奥氏体不锈钢电渣锭的工艺试验,以满足高纯净度、高均一性电渣锭的需求,从而保证锻件的各项力学性能指标。

1 冶炼工艺过程及控制要点

1.1 技术要求

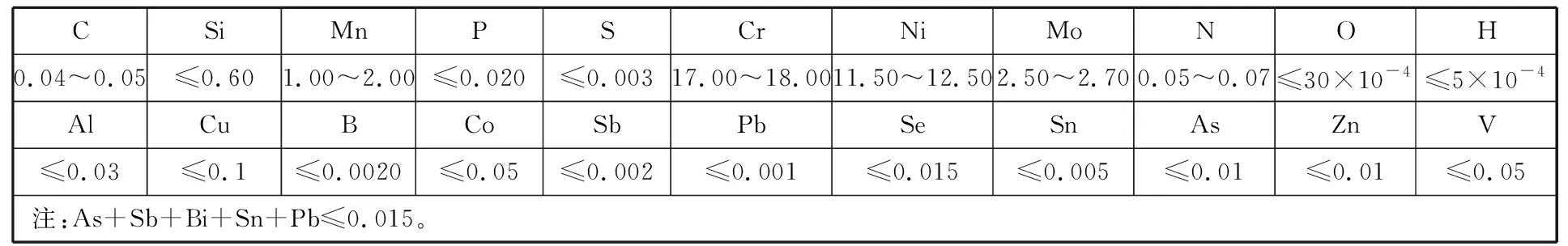

F316不锈钢的化学成分和残余元素要求如表1所示。

表1 化学成分要求(质量分数,%)Table 1 Chemical composition requirements(mass fraction,%)

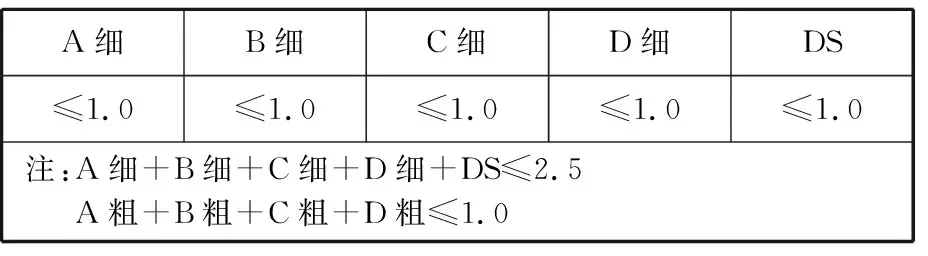

锻件的非金属夹杂物按照GB/T 10561—2005进行评级,每批做一次试验,非金属夹杂物试样应包括锻件全部厚度范围,其中各类夹杂物级别要求见表2。

表2 非金属夹杂物要求Table 2 Requirements of non-metallic inclusions

铁素体含量测量按照GB/T 13298—2015或GB/T 18876.1—2002执行,要求其含量必须小于1%。

1.2 自耗电极控制要点

自耗电极采用EBT→LF→VOD→VCD→VD化渣→氩气保护浇注电极工艺,前期保证钢水纯净度及化学元素满足技术要求。

(1)配料

配料选用低残余钢板料、铬铁等原料,保证残余元素As、Sb、Bi、Sn、Pb、V等满足要求。

(2)初炼(EBT)

电炉冶炼匹配吹氧量和喷碳量,防止钢水过氧化,电炉出钢C含量0.10%~0.15%,炉后按0.5 kg/t钢水加入铝块进行预脱氧。

(3)精炼(LF)

精炼使用石灰、萤石造渣,渣量控制在30~35 kg/t钢水,要求精炼出钢S≤0.003%。待钢水温度≥1630℃后,分批加入合金。化学成分满足要求后,提温至1660~1680℃出钢除渣。

(4)真空氧脱碳(VOD)

VOD开始温度1580~1620℃,枪位1200 mm,预吹氧气流量150~200 m3/h,预吹3 min后改为主吹,氧气流量提高至300~400 m3/h。VOD过程真空度由15 kPa逐渐降低至2 kPa,以炉内废气温度曲线出现拐点判定为吹氧终点。停氧后,快速提高真空度至≤66 Pa,进行15 min的真空碳脱氧。破空后加入Al块、Si-Fe粉、石灰、萤石造渣。吹入氮气进行钢水增氮。

(5)浇注

浇注前用干燥空气置换钢锭模内的空气,按照1 kg/t钢水吊挂保护渣。

1.3 电渣重熔控制要点

电渣重熔技术是一种集精炼和定向凝固于一体的特殊冶炼工艺,化学元素、夹杂物状态大多属于遗传状态,电渣重熔使其得到纯净度高、成分均匀、组织致密和表面光洁的钢锭。

(1)电极抛丸去除表面残渣,锯切去除冒口。

(2)F316为超低碳不锈钢,采用Ti质引弧剂起弧化渣,引弧剂少量使用,预熔渣使用CaF2-Al2O3-CaO三元渣进行电渣重熔。化渣时间控制在90 min以内,防止化渣电极增碳。

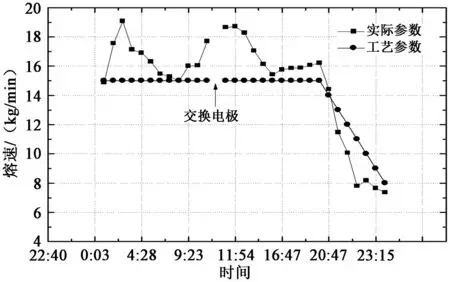

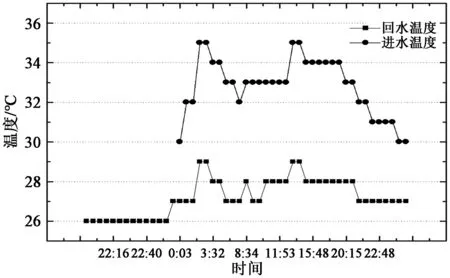

(3)电渣重熔过程采用恒熔速控制,熔速控制在(15±3)kg/min。由图1所示可以发现在交换电极前后通过控制电流、电压提高熔速,以达到提高渣温的目的,防止交换电极阶段渣池温度过低造成渣沟的出现。实际冶炼过程需要根据电极烘烤状态灵活调整工艺参数,保证重熔质量。

(a)电渣锭1

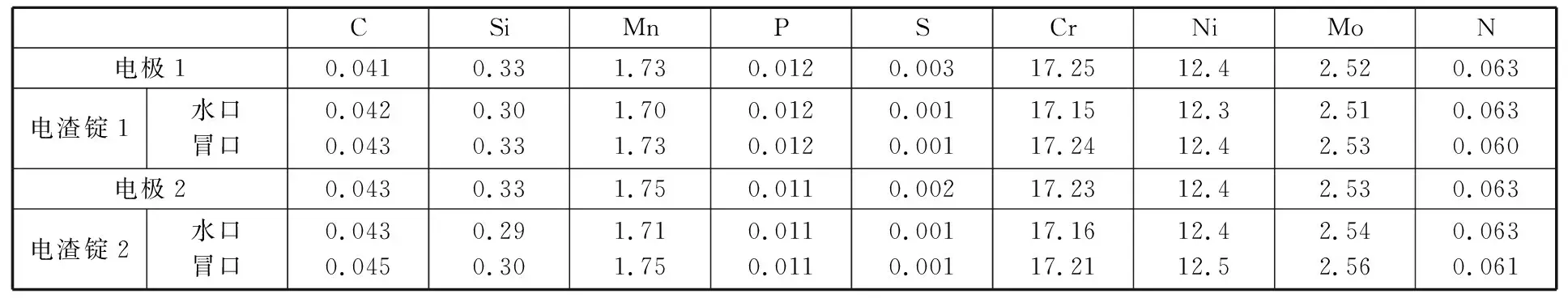

(4)冷却水进水温度控制在≤30℃,两炉次电渣锭实际冶炼过程水温控制如图2所示,重熔过程进水温度可以达到技术要求。冶炼过程使用惰性气体进行保护,保护气氛控制氧含量在1%~3%。

(a)电渣锭1

2 结果与讨论

2.1 化学成分变化

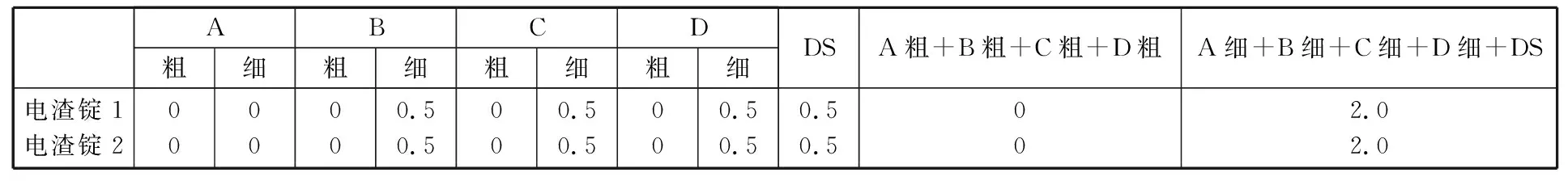

表3化学成分检验结果表明:从电极到电渣锭,化学成分波动小,成分均匀。

表3 化学成分检验结果(质量分数,%)Table 3 Chemical compositions test results(mass fraction,%)

电渣重熔过程中采用惰性气体进行保护,将外界空气与熔炼环境隔离,大气无法向金属熔池传氧,易氧化元素的烧损问题得到控制,易氧化元素C、Si、Mn的含量波动较小。从检验结果来看,三元渣系CaF2-Al2O3-CaO具备一定的脱硫能力,对控制钢中硫化物的形成具有显著的影响[6]。

2.2 非金属夹杂

表4非金属夹杂物检验结果表明:电渣锭中无各类粗系夹杂物,并且细系夹杂物A细、B细、C细、D细、DS之和达到2.0级,满足产品纯净度技术要求。

表4 非金属夹杂物检验结果Table 4 Test results of non-metallic inclusions

电渣重熔的净化、吸收夹杂物的能力直接与渣系的类型有关,CaF2-Al2O3-CaO渣系在稳定电渣锭的纯净度方面表现良好。熔速影响金属熔池形状,采用较低的熔速获得浅平熔池,利于夹杂物的上浮、吸收,较低的熔速可在电极尖端获得较薄的高温金属液膜,液膜中的夹杂物与熔渣接触直接被熔渣吸附,并且良好的渣-金反应界面,有利于夹杂物的去除。

2.3 铁素体

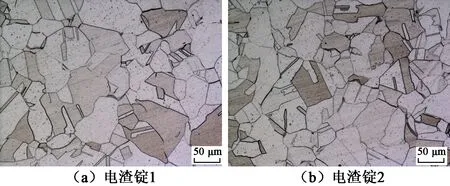

通过改善电渣锭的凝固条件,并配合高温固溶处理,电渣锭的铁素体含量得到了控制,并且含量<1%,结果见图3。

图3 铁素体含量检测结果(320×)Figure 3 Ferrite content test results(320×)

3 结论

(1)采用EBT→LF→VOD→ESR工艺方案生产直径为1100 mm,材质为F316的电渣锭,经取样检验,结果表明化学成分稳定、纯净度高,能满足超低碳控氮奥氏体不锈钢F316的技术要求。

(2)惰性气体保护电渣重熔,对控制C、Si、Mn等易氧化元素的烧损效果明显。

(3)恒熔速控制、控制冷却水温度可以有效提升钢锭凝固质量。

(4)CaF2-Al2O3-CaO渣系电渣重熔F316,获得了良好的纯净度效果,尤其可控制钢中硫化物夹杂物含量,并且配合较低的熔速,可形成良好的渣-金反应条件,提高钢的纯净度。