渭河彬州乙二醇项目耐硫变换催化剂的应用

2022-04-08韩晓亮

韩晓亮

(陕西渭河彬州化工有限公司,陕西 彬州 713500)

0 引 言

陕西渭河彬州化工有限公司建设年产30万t乙二醇项目,于2021年1月4日一次开车成功。该项目的变换工段由2个变换炉(R1501R1502)串联使用,变换催化剂采用昌邑凯特新材料有限公司生产的常规态耐硫变换催化剂KC-103。该催化剂使用前需进行硫化,即采用工艺气加硫磺进行还原硫化。

主要介绍了变换催化剂从装填、开车再到系统稳定的整个流程,同时,总结出了在初期开车过程中影响变换催化剂使用寿命的因素。

1 催化剂介绍

陕西渭河彬州化工有限公司乙二醇项目变换工段使用的催化剂为昌邑凯特新材料有限公司生产的常规态耐硫变换催化剂KC-103。催化剂KC-103为钴钼系宽温催化剂,具有适应范围广、操作弹性大、硫化过程稳定、活性良好,以及使用寿命长等特点。

KC-103催化剂的技术标准见表1。

表1 催化剂的技术指标Table 1 Technical indexes of catalyst

催化剂于2020年9月装填完成,第一、第二变换炉按照设计院与催化剂厂家给出的方案进行了装填,并于2021年1月份投用。

单系列各单元装填数量见表2。

表2 单系列各单元装填数量Table 2 Loading quantity of each unit in single series

2 变换工段设计条件

进入变换装置的粗煤气经过气液分离器后,分成2股。

(1)一股粗煤气(约为43 mol/%)经过原料气预热器、第一变换炉、中压蒸汽过热器、原料气预热器、中压蒸汽发生器、第二变换炉,以及一系列换热器回收热量后,送至净化装置。

(2)另一股粗煤气(约为57 mol/%)经过换热器回收热量后,送至净化装置。

变换工段流程示意图如图1所示。

图1 变换工段流程示意图Fig.1 Flow diagram of transformation section

3 催化剂硫化

3.1 催化剂的硫化方式

KC-103催化剂为常规态催化剂,使用前应进行硫化。目前,行业内变换催化剂硫化的方式主要分为以下2种。

(1)二硫化碳+氢气循环硫化。

(2)工艺气+硫磺直接放空硫化。

根据设计和催化剂厂家方案,该装置硫化采用工艺气+硫磺进行硫化。

3.2 催化剂的硫化过程

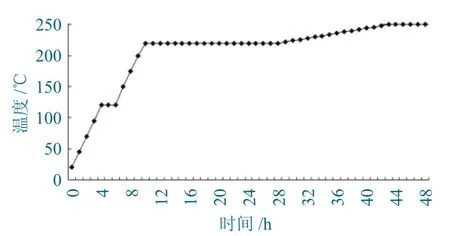

(1)催化剂在硫化前先进行升温,根据升温硫化曲线,将2个变换炉床层温度升至>220℃,但应控制温度<280℃,以免硫化过程中床层超温。当床层温度达到220℃时,开始缓慢引入原料气进行硫化。

(2)引入工艺气约为2 000~3 000 m3/h,逐步减小氮气流量到18 000 m3/h(不减也可,视工况调整)。

(3)调节开工加热炉出口的氮气温度,维持反应器入口温度为220℃。密切观察床层温度的变化,控制床层与入口气体之间的温度差≤30℃。

若床层与入口气体之间的温度差<30℃,则适当增加工艺气流量;若床层与入口气体之间的温度差>30℃,则适当减小工艺气流量。

(4)当工艺气达到20 000 m3/h时,若第二变换炉出口的H2S含量显著升高,可适当提高入口温度到250℃,以进行催化剂深度硫化,提温速度一般为≤15℃/h。

(5)当入口温度达到250℃,出口气体中硫含量不再继续减少,且与入口硫含量基本持平时,说明硫化基本结束(一般出口硫>80%入口硫时,可认为硫化结束)。

为了缩短硫化的时间,可向煤中加入硫磺。一般应保证原料气中的硫含量>3 000 mg/L(干基)。

催化剂升温硫化温度曲线如图2所示。

图2 催化剂升温硫化的温度曲线Fig.2 Temperature curve of catalyst temperature raising vulcanization

4 催化剂使用

该公司变换系统变换炉于2020年12月28日开始升温,2021年1月9日变换系统开始导入工艺气进行硫化,2021年1月12日硫化完成,正式导气,变换系统开始逐渐稳定运行,至今运行8个月(期间有停车情况)。

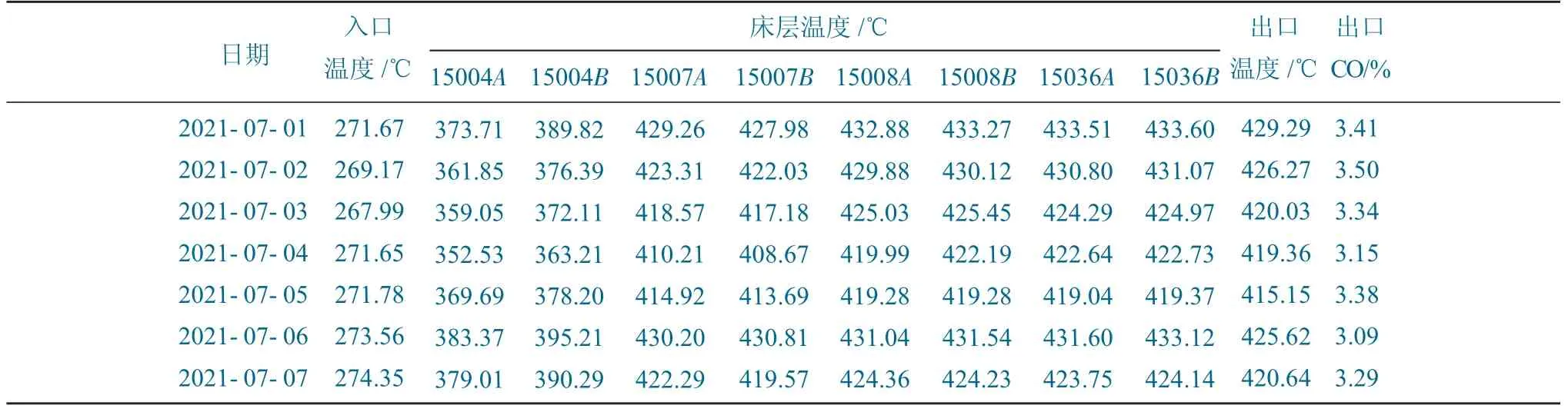

2021年7月1日到7日每日10点第一变换炉催化剂的部分运行数据见表3。

表3 第一变换炉催化剂的部分运行数据Table 3 Partial operation datas of catalyst in the first shift furnace

第二变换炉催化剂的部分运行数据见表4。

表4 第二变换炉催化剂部分运行数据Table 4 Partial operation datas of catalyst in the second shift furnace

由表1、表2可以看出,目前2个变换炉床层温度相对稳定,变换效果良好。

就目前来说,催化剂的活性和稳定性均正常,但从长远来看,在初期开车过程中,由催化剂引起的问题将导致系统不稳定,开停车次数较多。根据经验来看,这2炉催化剂的使用寿命可能较常规操作条件要低。

第一、第二变换炉催化剂目前运行良好,但在使用过程中暴露了一些问题,对在本次初期开车出现的问题进行总结,也为初期开车的其他企业提供经验。

问题总结如下。

(1)在催化剂的装填过程中,其设计装填量与实际装填量不符。第一变换炉的设计装填量为43 m3,实际装填量为40.5 m3,第二变换炉的设计装填量为21 m3,实际装填量为20.5 m3,2台炉子共少装填约3 m3催化剂。因为炉内设计的除垢器占用了一部分空间,致使装填量不能达到设计要求,可能会间接影响变换系统长周期的运行。设备的装填量应做实际测量,否则会因为装量与实际设备不符,从而导致装置运行的稳定性差。

(2)在开车初期,催化剂升温硫化过程中因气化炉多次跳车,使得催化剂重复升温、导气、硫化过程,导致其硫化不彻底。所以,催化剂硫化应遵循催化剂厂家的硫化方案,控制硫化剂的添加量和硫化温度,以防止因硫化问题而影响其运行的稳定性。

(3)在催化剂的使用过程中,因前系统不稳定,而导致变换炉床层温度出现了骤升、骤降、低温等情况,使得第二变换炉最低温度降至150℃。而在较低的床层温度下操作,可能会造成催化剂失活,从而影响催化剂的催化效果和使用寿命。

5 结 语

变换系统是工艺气的净化系统,变换系统的不稳定,会直接影响后续生产,所以,催化剂的保护应引起重视。

催化剂的装填堆密度、装填数量、升温硫化深度、导气过程,以及初期开车过程中的频繁开停车,都会直接影响催化剂的使用寿命。

该公司开车初期,催化剂的运行状况稳定,但开车过程中出现的暴漏问题,直接影响着催化剂的使用寿命,通过总结问题,给正在准备开车的企业予以启示。