风电机组轴承座轻量化设计

2022-04-08刘金增韩佳江鹏杨微宫伟陈磊

刘金增 韩佳 江鹏 杨微 宫伟 陈磊

摘要: 为满足大兆瓦风电机组质量轻、效率高的要求,对某风电机组铸造轴承座进行轻量化优化设计。基于TOSCA软件的拓扑优化得到轴承座最优材料分布,利用Sculptor软件和Isight软件进行参数优化,得到变形控制因子对轴承座性能的影响,采用有限元法对优化后的轴承座进行校核,确保最终设计的轴承座满足强度和疲劳要求。在同等载荷条件下,轻量化设计后的轴承座较原始模型减重幅度达到26%,且优化后的轴承座外形简洁,有利于铸造和加工。

关键词: 风电机组; 轴承座; 轻量化; 拓扑优化; 参数优化; 有限元

中图分类号: TM315; TB115.1文献标志码: B

Lightweight design of wind turbine bearing pedestal

LIU Jinzeng HAN Jia JIANG Peng YANG Wei GONG Wei CHEN Lei

(1. CSSC Haizhaung Windpower Co., Ltd., Chongqing 4011202, China; 2. Soyotec Co., Ltd., Beijing 100006, China)

Abstract: To meet the requirements of light weight and high efficiency of large MW wind turbine, the lightweight optimization design of cast bearing pedestal of a wind turbine is carried out. Based on the topology optimization of TOSCA software, the optimal material distribution of the bearing pedestal is obtained. The parameters are optimized using sculptor software and Isight software, and then the influence of deformation control factor on the performance of bearing pedestal is obtained. The optimized bearing pedestal is checked using finite element method, which can ensure that the final designed bearing pedestal meets the strength and fatigue requirements. Under the same load conditions, the weight reduction of the bearing pedestal after lightweight design reaches 26% compared with the original model. The optimized bearing pedestal has a simple shape, which is conducive to casting and processing.

Key words: wind turbine; bearing pedestal; lightweight; topology optimization; parameter optimization; finite element

作者簡介: 刘金增(1992—),男,河南沈丘人,硕士,研究方向为风力发电机组结构件的优化设计和强度校核,(E-mail)liu_jinz@126.com0引言

风能是一种清洁可再生能源,因此越来越得到世界各国的关注。[1]随着风电平价上网的推行,风电回归市场,因此降低风电成本的重要性更加凸显。

风电机组工作过程中受到的风载工况较为复杂,因此对风电机组结构的强度和疲劳性能要求较高,风电机组的结构设计至关重要。[2]现代风电机组的发展朝着容量大、质量轻、效率高的方向发展。[3]随着风电机组容量的增大,风机受到的载荷必然增大,进而机身自重必然增大。风轮通过主轴将载荷传递到齿轮箱,轴承座通过轴承与主轴连接,起支撑和固定主轴的作用,承受主轴传递的载荷,个别机组的轴承组还承受风轮锁紧载荷。作为风电机组的关键零部件,轴承座的强度和疲劳寿命关系到整个风电机组的安全运行和使用寿命。

传统的轴承座主要基于经验设计,迭代时间较长,设计周期不可控,产品难免存在自重大、构型不合理、不利于生产制造的质量控制或安装工艺复杂程度大等一系列问题。同时,为应对较多的机组产品开发降低成本需求,需要投入大量人力资源。[4]因此,为满足大兆瓦机组质量轻、效率高的要求,借助相关软件开发一套完整的产品轻量化设计技术路线,以达到缩短周期、设计智能化、产品轻量化等目标。

本文利用TOSCA软件基于变密度法对某兆瓦级风电机组轴承基座进行拓扑优化,然后集成Isight和Sculptor软件进行参数优化,根据优化结果进行几何重构,最后利用有限元法对优化后的轴承基座进行强度和疲劳寿命校核,在满足强度、疲劳等设计要求的同时达到轻量化目的。整套技术流程可为其他同类零部件的设计提供一种切实可行的思路。

1拓扑优化

目前,基于数学规划理论的优化设计方法已成功应用于机械产品的设计中。在解决产品设计问题时,该方法能够以数学模型的方式表达物理模型,借助计算机及其应用软件,利用数值分析方法,在满足产品设计约束条件和设计目标的情况下,寻找满足预期目标的最优设计方案。本文采用变密度法,以每个单元的密度作为设计变量,单元密度在0~1范围内,其数值越大表示单元的重要性也越强,单元密度越接近0说明单元越不重要。在保证轴承座强度的前提下,得到载荷在轴承座中的最佳路径。拓扑优化完成后,根据情况去除重要性较小的单元,得到优化设计方案。[5-8]

1.1轴承座材料参数

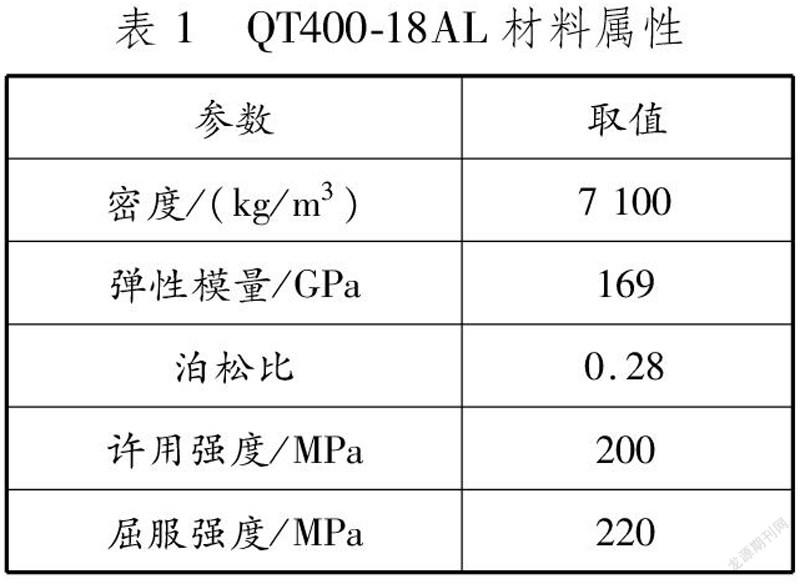

轴承座采用球墨铸铁QT400-18AL,其材料属性见表1。

1.2坐标系设定

模型坐标系以轮毂坐标系为参考,即常用的N坐标系,见图1。坐标系原点位于轮毂中心点;xN方向为沿风轮旋转轴轴线方向,上风向风机正向指向塔架;zN方向为垂直于xN竖直向上;yN方向为沿水平方向,与xN和yN形成右手坐标系。

1.3拓扑模型

根据轴承座的安装和结构特征,建立轴承座初始模型(见图2)。轴承座有限元模型见图3,其中深红色区域为非设计区域,其余区域为设计区域。设置簡化后基础拓扑模型的边界,其中位移边界条件为约束齿轮箱支架下表面和与轴承座接触的主机架保留部分下表面的x、y、z自由度,见图3(b)。

轴承座与轴承的轴向和径向接触面建立标准接触,其他接触均为绑定接触,接触设置见图4。

1.4拓扑优化方案

拓扑优化可以在给定空间内找到材料最优分布。本文以各工况下轴承座的应力最小为目标,以优化后轴承座体积小于或等于基础模型体积的40%、结构关于xz和yz平面对称为约束条件,设计区域为轴承座安装面及其安装面以外的区域。

1.5拓扑优化结果

经过多次拓扑优化,得到轴承座最优材料分布模型(见图5)。对拓扑优化结果进行几何重构,保留其关键特征,并使其满足制造工艺要求,重构后的轴承座三维模型见图6。

1.6拓扑结果有限元验证

选定5个极限工况进行仿真计算和后处理,得到y向最大应力、y向最小应力、z向最大应力、z向最小应力、yz向最大应力等参数的计算结果,其中最大应力排除误差较大的轴承座与主机架接触面边沿处的应力(接触边缘应力奇异),计算结果见表2。

表 2几何重构模型与原模型计算结果对比参数拓扑重构模型应力原始模型应力y向最大应力/MPa70.941.5y向最小应力/MPa136.086.2z向最大应力/MPa100.298.3z向最小应力/MPa90.588.1yz向最大应力/MPa141.041.5疲劳损伤最大值0.0090.160模型质量/kg3 8374 669.7

由表2可知:在满足轴承座强度和疲劳性能的前提下,拓扑重构模型比原始模型减轻832.7 kg,减重幅度达17.8%。轴承座的z向应力最大值为100.2 MPa,疲劳损伤最大值为0.009,轴承座的强度仍有较大余量,还有一定的轻量化空间。

2轴承座参数优化

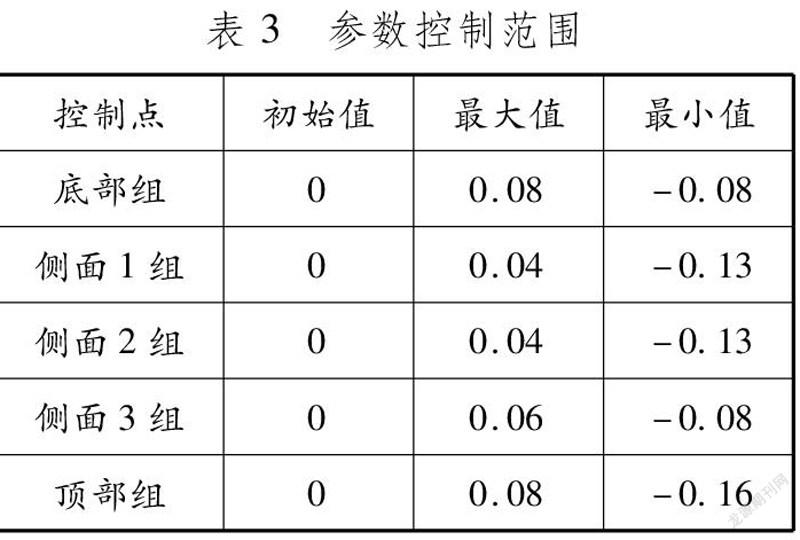

参数优化主要对拓扑优化最终结果的外形尺寸参数进行全局协调优化,即对轴承座外形的参数化控制和自动优化。根据轴承座模型特征,采用Sculptor软件进行优化变形,变形设置见图7。图中绿色和黄色的点为轴承座变形的控制点,由点组成的方框为控制体。轴承座设置5组控制参数,分段控制轴承座上表面的变化,其控制点设置见图8。

根据模型结构特征,创建2个沿y向对称的控制体,顶部补充1个控制体,控制参数5组(个),主要分段控制轴承座上表面的变化。设置完成后,编辑Sculptor软件脚本,自动修改每组(个)控制参数数值,并使轴承座按参数进行变形,输出变形后的文件,测试后获得合适的控制参数,见表3。

3试验设计

基于基础流程,增加试验设计组件进行试验设计分析。通过试验设计算法优化样本点分布,进行科学抽样,用最小的计算量分析各项变形控制参数与极限工况应力和疲劳、轴承座质量之间的关系。

采用试验设计组件生成试验矩阵,即在控制参数范围内形成每个样本点的各项变形控制参数,并按样本点设置驱动子流程,下发参数并收集结果。

试验设计样本采用优化拉丁方试验进行采样,该方法需要的仿真次数较少,且可以兼顾样本方案的正交性和均匀性。变形控制参数共计5组(个),共采集62个样本点,采用参数化工作流自动进行样本点计算。

样本计算完成后,基于计算结果,分析各变量对轴承座最大应力的灵敏度,各变形控制参数对质量和最大应力的影响见图9,各变形参数对轴承座性能参数的影响影见表4。

由图9和表4可知:(1)侧面2组参数、侧面3组参数对轴承座最大应力的灵敏度较高,调整这2组参数对结构性能影响较大;(2)底部组参数对轴承座质量影响最大,侧面1组参数、顶部组参数、侧面2组参数影响次之,调整这些参数可以少量减重,对结构性能的影响也较小;(3)侧面2组参数对轴承座最大应力和质量的影响处于中等水平,可适量调整以协调质量和应力的平衡。

直接根据灵敏度结果进行参数调整效率较低,灵敏度结果有助于后期优化方案的调整。

根据计算结果得到的最终轴承座优化模型见图10,与原有模型相比,新模型外观更加简洁,更有利于铸造和加工。

将重构后的轴承座模型进行有限元强度校核,其各个工况的应力云图和疲劳计算结果见图11和表5。由此可知,最终参数优化重构几何模型的最大应力值未超过材料的屈服极限,疲劳损伤最大值未超过1。(a)y向应力最大,Pa(b)y向应力最小,Pa

初始模型、拓扑重构模型和最终模型的质量对比见表6。由此可知,在经过拓扑优化和参数优化后,轴承座的质量由初始模型的4 669.7 kg变为最终模型的3 449.0 kg,总体减重1 220.7 kg,减重幅度达26%。轻量化设计后的轴承座虽然最大应力值和疲劳损伤最大值均比初始模型有所增加,但是均未超过材料的屈服极限,整体质量的降低使得材料得到充分利用,可降低产品成本。

4结论

以某兆瓦级风电机组铸造轴承座为研究对象,采用拓扑优化和参数优化的方式对轴承座进行轻量化设计,得到以下结论:

(1)在保证强度和疲劳性能的前提下,实现轴承座的轻量化设计,在同等载荷条件下,轴承座质量从4 669.7 kg降低到3 446.0 kg,减重幅度达26%,可降低成本、缩短加工周期,使产品在市场竞争中更具有价格优势。

(2)对于过于庞大的有限元模型,优化设计迭代时间长,因此在后续的研究中可采用基于样本点的输入输出拟合的高精度近似模型,使优化快速迭代从而提高计算效率。

本文轴承座的轻量化设计思路和过程,可提供一套完整的拓扑优化-参数优化的优化技术路线,并可推广到其他铸造件的轻量化设计中,对风电机组的优化设计有一定的指导意义。参考文献:

[1]向琳玲, 韩佳, 张万军, 等. 基于TOSCA 3 MW风电机组前机架的拓扑优化设计[J]. 船舶工程, 2019, 41(S1): 323-326. DOI: 10.13788/j.cnki.cbgc.2019.S1.079.

[2]丁延明. 大型风力发电机组轮毂的强度分析及结构优化设计[D]. 大连: 大连理工大学, 2016.

[3]TAKATA G, KATAYAMA N, MIYAKU M, et al. Study on power fluctuation characteristics of wind energy converters with fluctuating turbine torque[J]. Electrical Engineering in Japan, 2005, 153(4): 1-11. DOI: 10.1002/eej.20221.

[4]张寧. 基于TOSCA的精密卧式加工中心关键大件拓扑优化方法[D]. 天津: 天津大学, 2016.

[5]陈新厂. 大功率风力发电机组轮毂的结构强度分析及优化设计[D]. 重庆: 重庆大学, 2008.

[6]朱泓吉, 卜继玲, 王永冠, 等. 轨道扣件弹性垫板结构优化设计[J]. 计算机辅助工程, 2016, 25(5): 18-21. DOI: 10.13340/j.cae.2016.05.004.

[7]牛兴海. 风电机组中关键零部件的疲劳分析及应用[D]. 重庆: 重庆大学, 2012.

[8]孙世峰, 高常青, 杨波, 等. 基于试验设计与有限元仿真的辐射井水平钻机承载部件优化设计[J]. 工程设计学报, 2019, 26(6): 683-690. DOI: 10.3785/j.issn.1006-754X.2019.00.014.

[9]黄福洲, 蔡剑, 王德远, 等. 基于拓扑优化的新能源汽车摆臂轻量化设计[J]. 计算机辅助工程, 2019, 28(2): 38-41. DOI: 10.13340/j.cae.2019.02.008.

[10]韩佳, 刘金增, 赖宇阳, 等. 某大兆瓦风电机组主机架多阶段多目标优化[J]. 计算机辅助工程, 2021, 30(1): 65-70. DOI: 10.13340/j.cae.2021.01.012.(编辑武晓英)