陶瓷基复合材料涡轮叶片损伤模拟与服役安全寿命预测

2022-04-08方光武贾蕴发高希光宋迎东

方光武 贾蕴发 高希光 宋迎东

摘要: 对陶瓷基复合材料(CMCs)涡轮叶片服役安全寿命预测方法展开研究,为充分考虑CMCs细观结构的非均质性和力学性能的各向异性,发展一种多尺度力学分析方法。首先,从纤维/基体的组分尺度出发,通过细观力学方法获取纤维束尺度的力学特性;然后,采用细观有限元方法,通过对代表体元的分析获取材料编织结构尺度的力学性能;最后,通过宏观有限元分析,获取CMCs涡轮叶片结构尺度的力学响应。根据宏观应力-应变场分析叶片的危险区域,提取应力状态作为代表体元边界条件,分析细观应力-应变场。在此基础上引入基于细观力学的疲劳失效判据,进行叶片寿命预测。相关方法和结果可以为CMCs在涡轮发动机高温部件中的安全服役提供参考。

关键词: 涡轮叶片; 陶瓷基复合材料; 多尺度方法; 损伤模拟; 服役安全; 寿命预测; 细观力学; 有限元

中图分类号: V232.4; V257文献标志码: B

基金项目: 国家科技重大专项(2017-IV-0005-0042);“航空发动机热环境与热结构”工业和信息化部重点实验室开放基金(CEPE2018006);国家自然科学基金(11972183)

作者简介: 方光武(1989—),男,安徽祁门人,讲师,博士,研究方向为飞行器与动力系统安全工程、复合材料破坏机理与预测模型,

(E-mail)fgwu89424@nuaa.edu.cnDamage simulation and service life prediction of ceramic

matrix composite turbine vane

FANG Guangwu JIA Yunfa GAO Xiguang SONG Yingdong

(a. College of General Aviation and Flight, Liyang 213300, Jiangsu; b. Key Laboratory of

Aero-engine Thermal Environment and Structure, Ministry of Industry and Information

Technology, Nanjing 210016, Nanjing University of Aeronautics and Astronautics, China)

Abstract: The prediction method of service safety life of ceramic matrix composites(CMCs) turbine blades is studied. To fully consider the heterogeneity of microstructure and anisotropy of mechanical properties for CMCs, a multi-scale mechanical analysis method is developed. At yarn scale, the mechanical properties of warp and weft are obtained by micromechanical method from the constituents, the fiber and matrix. Then, a micromechanical finite elemen analysis are used to obtain the mechanical properties of the representative volume element(RVE) for the woven material. At macroscale, the mechanical response of CMCs turbine blade is obtained by finite element analysis. The dangerous area of the blade is analyzed according to the macroscopic stress-strain field. The stress state is extracted as the boundary condition for the RVE to analyze the microscale stress-strain field. On this basis, the fatigue failure criterion based on micromechanics is introduced to predict the lifetime for CMCs blade. The relevant methods and results can provide reference data to ensure the safe application of CMCs in the hot-section components of turbine engine.

Key words: turbine blade; ceramic matrix composites; multi-scale method; damage simulation; survice safety; life prediction; micromechanics; finite element

0引言

陶瓷基復合材料(CMCs)具有良好的高温力学性能、抗氧化性和耐腐蚀性等优点,已经在航空航天领域中获得初步应用,并展现出良好的应用前景[1-2]。工程应用中的CMCs通常具有复杂的细观结构,在不同尺度下呈现出不同的损伤模式,其最终失效也是多尺度损伤演化的共同结果[3-4]。采用CMCs替换现有高温合金进行结构设计时,需要考虑其在服役环境下的多尺度损伤特性和失效机理。

航空发动机中应用的CMCs通常由碳化硅基体和增强碳化硅纤维组成,这种组合能够确保材料在高温下具有优异的力学性能。CMCs热力学性能具有显著的非线性和各向异性,开发CMCs结构设计分析工具是提高发动机热端部件耐久性的重要课题[5-6]。为此,需要发展考虑CMCs材料非均质性和各向异性热力学性能的疲劳寿命预测方法。

目前,已有较多文献对CMCs的疲劳寿命预测方法展开研究。早期的研究[7]主要针对单向纤维增强CMCs,基于细观力学方法,分别对基体开裂、界面脱粘和纤维断裂等损伤机制进行分析,并从界面磨损的角度模拟疲劳损伤。随后,相关研究者[8-9]针对不同预制体形式的CMCs,分别从损伤力学和多尺度力学2种途径建立复合材料的疲劳寿命预测模型。然而,现有模型主要实现材料尺度的疲劳损伤模拟和寿命预测,对构件尺度的分析模型较少。

此外,也有相关文献研究CMCs力学特性对涡轮叶片性能的影响,主要侧重于利用数值技术模拟各向异性特性对CMCs叶片响应的影响。SHEN等[10]应用材料映射法计算CMCs涡轮叶片的宏观应力应变,并与DIC技术测量的实验数据进行比较。TU等[11]开发一种数值方法分析CMCs涡轮叶片的传热特性,考虑各向异性导热系数及其因叶片曲面引起的空间变化。这些研究都使用数值方法分析各向异性力学或热性能对CMCs构件行为的影响。[12]

将CMCs应用于涡轮发动机高温部件主要有2种情形:一种是根据新材料的力学特性进行全新设计;另一种是直接用CMCs替代原来的高温合金材料。显然,后一种方式更易于实现,也是目前新材料未成熟应用前的主流做法。但是,即使采用原位替代的方式,设计者也应充分考虑材料性能的差异。

本文采用多尺度力学分析方法,研究CMCs涡轮叶片的损伤演化特征以及疲劳失效规律,发展基于数值模拟的CMCs构件安全寿命预测方法,以期为CMCs在涡轮发动机高温部件中的安全服役提供参考。

1多尺度疲劳寿命计算模型

1.1涡轮叶片几何模型

本文分析的CMCs涡轮发动机第一级导向叶片几何模型见图1,其由3部分组成:叶身和上、下2个缘板。该几何结构包含实际涡轮导向叶片的所有必要特性。外部形状由MOFFITT等[13]的叶片发展而来,在叶身的主要部分具有2 mm的均匀壁厚。其叶型弦长Cx=5.819 cm,叶身高度H=3.810 cm。设计入口温度T=2 200 K,总压力Pt=3.91 MPa(38.61 atm)。为模拟典型的叶片安装特征,在力学模拟过程中施加以下边界条件:(1)下缘板底面沿z方向固定;(2)下缘板2个侧面分别在x和y方向固定。

1.2陶瓷基复合材料力学模型

由于CMCs材料的非均匀性和各向异性,首先需要计算与其方向相关的力学响应。本文以某平纹机织SiC/SiC复合材料为研究对象,其性能具有较为丰富的试验和模型文献可供参考,其热力学参数[10]见表1。

研究对象的面内性能通过试验测量得到,面外性能通常由数值分析获得。如表1所示,CMCs的弹性模量在厚度方向上明显较低,且CMCs的导热系数和热膨胀系数较低,因此在CMCs涡轮叶片的设计过程中,考虑热力学参数的各向异性十分重要。

表1的平纹机织CMCs各向异性参数实际上是宏观尺度进行均匀化处理后得到的,这样的均匀化参数对于构件的应力应变分析影响较小。然而,复合材料构件的最终失效往往与具体细观结构或损伤直接相关,因此在复合材料结构的失效分析模型中必须考虑细观尺度的主要特性。本文涉及的平纹机织CMCs,其细观尺度特征可采用代表体元(RVE)模型描述。其RVE模型中主要包含经纱、纬纱和基体,经纱、纬纱均可视为横观各向同性的单向纤维增强材料,即小复合材料。进一步地,小复合材料的力学响应可采用圆柱单胞模型分析。对于RVE及圆柱单胞模型,已有较多文献[2,5,14]介绍,本文不再赘述。

1.3多尺度分析方法

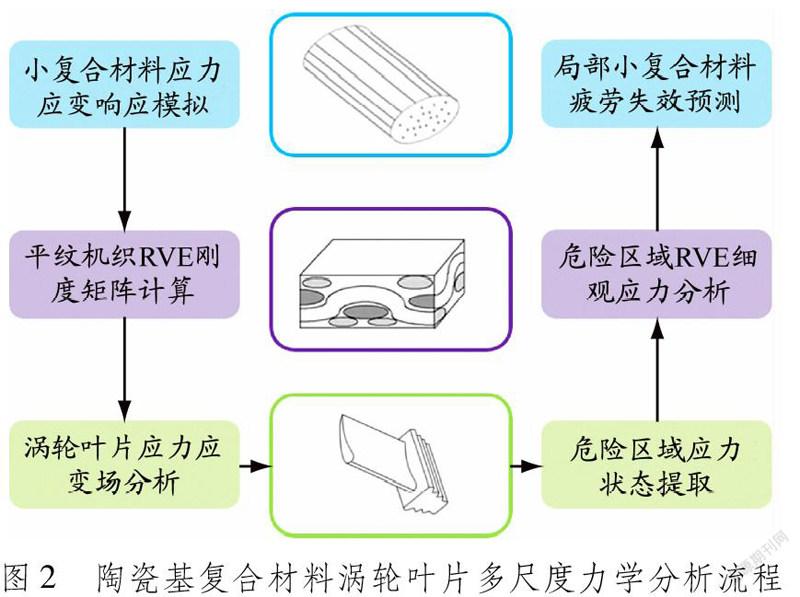

本文使用一种预测CMCs结构寿命的多尺度力学分析方法,分析流程见图2,主要建立3个尺度的分析模型,即纤维束/小复合材料尺度、预制体RVE尺度和叶片结构尺度。

首先从纤维/基体的组分尺度出发,通过细观力学方法获取纤维束尺度的力学特性;然后采用细观有限元方法,通过对代表体元的分析获取材料编织结构尺度的力学性能;进而通过宏观有限元分析,获取CMCs涡轮叶片结构尺度的力学响应。另一方面,根据宏观应力应变场分析叶片的危险区域,提取应力状态作为RVE边界条件,分析细观应力应变场。在此基础上引入基于细观力学的疲劳失效判据,对局部小复合材料的疲劳失效进行分析,最终实现叶片寿命的预测。

本文的叶片尺度宏观有限元分析以及RVE尺度细观有限元分析均在Abaqus软件中完成。采用宏观有限元分析涡轮叶片在热载荷和气动载荷作用下的应力分布,故模型中选择温度-位移耦合单元,如图3(a)所示,叶片共划分为1 203 455个单元。在定义材料模型时需注意,葉身各处复合材料的编织方向沿叶型曲面连续变化。理论上,叶身上某处的材料主方向与该处叶型曲面的局部切线保持平行,如图3(b)所示。

有限元模型中几何坐标表示为(x,y,z),各向异性材料的主轴设为(1,2,3)。材料主方向与几何坐标轴是不一致的,特定位置的1方向平行于叶片表面的切线,3方向垂直于1轴,2方向与z轴平行。与文献[15-16]中的方法类似,本文采用Python代码实现叶身单元材料方向的自定义。

单元材料方向定义主要思路为:(1)计算叶型表面各节点的切向方向,存储在表单中;(2)计算并确定距离单元材料点最近的表面节点,读取编号;(3)根据最近节点编号,在表单中查询其切线方向作为该材料点的主方向。

在平纹机织RVE细观有限元分析过程中,主要考虑经纱的波动,其局部对应的材料主方向随经纱的走向而连续变化。同样采用Python代码实现经纱单元中材料主方向的定义。

1.4服役环境模拟

涡轮导向叶片位于燃烧室出口,承受高温高压燃气的冲刷。主要包含2种载荷:(1)高温燃气流经导向叶片通道发生偏向和膨胀,在叶片表面产生气动载荷;(2)叶片表面的高温燃气以及叶片内部的冷却气体共同作用,在叶片上引起的热梯度载荷。实际上,该过程为一个复杂的气-热-固耦合问题。

本文主要关注CMCs对叶片力学响应的影响,故后续分析中未模拟高温燃气的流动,而是将气动分析的结果作为载荷直接施加于叶片表面,然后对叶片进行热-固耦合分析。从文献[13]中提取涡轮叶片表面的压力分布和温度分布,以模拟叶片的服役环境,见图4。图4(a)中横坐标为几何坐标x与涡轮叶片弦长Cx的比值x/Cx,纵坐标为当地压力P与总压Pt的比值,均无量纲。

2多尺度模型预测结果

2.1涡轮叶片应力分布

根据多尺度分析流程,首先获取模拟服役环境下涡轮导向叶片的宏观应力场。图5给出气-热耦合载荷作用下涡轮叶片中最大主应力分布云图,可知:最大拉应力约为421 MPa,出现在叶根的前緣和尾缘附近;叶身整体应力水平不高,大部分区域最大主应力低于100 MPa,但叶身尾缘、叶身根部和叶身内侧的局部出现应力较大的区域。

一方面,本文在应力分析时仅考虑线弹性,所以出现局部区域应力较大的情况;另一方面,叶片几何模型中的一些细节并未进行优化,也导致局部应力较高。实际上,这些局部应力较高的情况可以通过叶片几何优化进行改善。此外,叶片内、外表面的应力相对叶身内部更大,此前的研究已表明这是由表面的热残余应力导致的。这些残余应力的主要由叶片几何形状复杂、热膨胀各向异性系数分布不均匀造成。

2.2涡轮叶片危险区域分析

由涡轮叶片的应力分布云图可以看出,主要危险区域可能出现在叶根及叶身的前缘与尾缘。为进一步分析危险区域的损伤特征,提取相关区域的应力分量。图6分别绘制各应力分量沿着叶身顶部与叶身根部表面的分布规律,s为沿叶片表面某点到叶片前缘的距离。可以看出,总体上S11、S22和S12应力水平较高,S33、S13和S23应力水平较低;叶身根部应力水平明显高于叶身顶部;叶盆和叶背的中间位置应力水平更高。CMCs的压缩强度通常高于拉伸强度较多,可提取拉伸应力较大的区域作为叶片的危险区域。如图6(b)中的A、B区域,其S22处于较大的拉应力状态,很可能成为失效的源头区域。实际上,A、B区域分别对应叶盆根部的前缘和尾缘附近,的确是涡轮叶片易损伤位置。

表2列出A、B区域的应力状态,将所列的应力状态作为边界条件,施加于平纹机织材料的RVE,开展有限元分析,获取细观应力场。图7为区域A所对应的细观应力场。对于横观各向同性的小复合材料,其疲劳损伤演化主要诱发于纤维方向的载荷,因此主要关注经纱的S11应力。可以看出,最大应力发生在经纱与纬纱的交叠区域,即图7中的C、D区域。

2.3涡轮叶片安全寿命预测

在前期研究中,本文建立平纹机织CMCs疲劳寿命双尺度预测模型,获得RVE尺度的寿命预测结果。为提高计算效率,对S-N曲线进行拟合,作为代理模型直接集成到多尺度分析流程中。

双参数S-N曲线是最常见的疲劳寿命公式。但对于复合材料高低应力区不同的损伤机制和疲劳特性,其S-N曲线更复杂,通常可以通过增加参数描述。本文采用文献[16]中公式

S=(10-b(N+B)C/(N+C)1/a (1)

式中:S为疲劳应力;N为疲劳寿命;B、C、a、b为材料相关的拟合常数。

图8中给出平纹机织SiC/SiC复合材料S-N曲线的多尺度模拟、试验结果以及拟合曲线。相关拟合参数为:B=50,C=50 000,a=-35,b=82。

需要指出的是,叶片宏观应力分析中未考虑CMCs应力-应变响应的非线性特征,因此在进行寿命预测时,根据材料的非线性应力-应变曲线对相关应力数值进行折算:对于危险区域A,折算后对应寿命509循环;对于危险区域B,对应寿命1 382循环。

3结论

应用多尺度数值模拟方法对CMCs涡轮导向叶片进行安全寿命预测,分析模型主要包括叶片几何模型的生成、热载荷和气动载荷的描述以及各向异性热力学性能的定义方法。在此基础上,对服役环境下CMCs叶片的宏观应力分布和危险区域的细观应力进行数值模拟,引入基于细观力学的疲劳准则,实现安全寿命预测。

该方法具有分析叶片结构应力和预测叶片结构危险区域的能力。模拟结果表明,与传统材料相比, CMCs材料的非均质性和各向异性对叶片损伤机制的影响不容忽视。CMCs涡轮叶片的危险区域主要出现在叶根位置、叶盆一侧靠近叶片前缘和尾缘处。参考文献:

[1]宋迎东, 高希光, 孙志刚. 航空发动机陶瓷基复合材料疲劳迟滞机理与模型研究进展[J]. 南京航空航天大学学报, 2019, 51(4): 417-426. DOI: 10.16356/j.1005-2615.2019.04.001.

[2]FANG G W, SUN J, GAO X G, et al. Micromechanical finite element analysis of effect of multilayer interphase on crack propagation in SiC/SiC composites[J]. Modelling and Simulation in Materials Science and Engineering, 2021, 29(5): 055010. DOI: 10.1088/1361-651X/abf846.

[3]COONS T P, REUTENAUER J W, MERCADO A, et al. The characterization of an oxide interfacial coating for ceramic matrix composites[J]. Materials Science and Engineering A: Structural Materials Properties Microstructure and Processing, 2013, 573: 190-196. DOI: 10.1016/j.msea.2013.02.060.

[4]高希光, 韩栋, 宋迎东, 等. 陶瓷基复合材料结构的动力学强度设计方法:研究现状及展望[J]. 机械工程学报, 2021, 57(16): 235-247. DOI: 10.3901/JME.2021.16.235.

[5]MEYER P, WAAS A M. FEM predictions of damage in continous fiber ceramic matrix composites under transverse tension using crack band method[J]. Acta Materialia, 2016, 102: 292-303. DOI: 10.1016/j.actamat.2015.09.002.

[6]MEYER P, WAAS A M. Mesh-objective two-scale finite element analysis of damage and failure in ceramic matrix composites[J]. Integrating Materials & Manufacturing Innovation, 2015, 4(1): 1-18. DOI: 10.1186/s40192-015-0034-z.

[7]EVANS A G, ZOK F W, MCMEEKING R M. Fatigue of ceramic matrix composites[J]. Acta Metallurgica et Materialia, 1995, 43(3): 859-875. DOI: 10.1016/0956-7151(94)00304-Z.

[8]LIU X, WANG R, HU D, et al. Degradation analysis on high-cycle bending fatigue for woven SiC/SiC composites based on Wiener process model[J]. Materials & Design, 2021, 198: 109295. DOI: 10.1016/j.matdes.2020.109295.

[9]MIN J B, XUE D, SHI Y. Micromechanics modeling for fatigue damage analysis designed for fabric reinforced ceramic matrix composites[J]. Composite Structures, 2014, 111: 213-223. DOI: 10.1016/j.compstruct.2013.12.025

[10]SHEN X, QIAO Y, DONG S, et al. Thermal load test method and numerical calculation for ceramic matrix composite turbine guide vane[J]. Applied Composite Materials, 2019, 26(2): 553-573. DOI: 10.1007/s10443-018-9730-0.

[11]TU Z C, MAO J K, HAN X, et al. Experimental study of film cooling over a fiber-reinforced composite plate with anisotropic thermal conductivity[J]. Applied Thermal Engineering, 2019, 148: 447-456. DOI: 10.1016/j.applthermaleng.2018.11.036.

[12]FANG G W, GAO X G, SONG Y D. Coupled thermomechanical analysis of stress distributions in a ceramic matrix composites turbine vane considering the anisotropic properties[J]. Journal of Physics: Conference Series, 2021, 1777: 012055. DOI: 10.1088/1742-6596/1777/1/012055.

[13]MOFFITT T P, SZANCA E M, WHITNEY W J, et al. Design and cold-air test of single-stage uncooled core turbine with high work output[R]. NASA/TP-1680, NASA: Washington, 1980.

[14]DONG H N, GAO X G, ZHANG S, et al. Multi-scale modeling and experimental study of fatigue of plain-woven SiC/SiC composites[J]. Aerospace Science and Technology, 2021, 114: 106725. DOI: 10.1016/j.ast.2021.106725

[15]祝昭, 郭然. 基于FINE/Turbo的高壓涡轮叶片流热耦合分析[J]. 计算机辅助工程, 2011, 20(4): 101-104. DOI: 10.3969/j.issn.1006-0871.2011.04.022.

[16]KOHOUT J, VECHET S. A new function for fatigue curves characterization and its multiple merits[J]. International Journal of Fatigue, 2001, 23(2): 175-183. DOI: 10.1016/S0142-1123(00)00082-7.(编辑陈锋杰)