某概念白车身正向开发流程

2022-04-08瞿元张林波王志超刘向红王洪斌

瞿元 张林波 王志超 刘向红 王洪斌

摘要: 为在车身概念设计早期实现对白车身方案的快速评估,根据白车身结构拓扑优化结果和竞品车型的结构特点,采用等效模型构建不同架构方案进行分析比较,先筛选合适的架构,再用SFE软件建立精细模型并分析,从而将拓扑分析、等效模型分析和细致建模与分析串联起来,形成一整套可操作流程,指导车身概念设计。

关键词: 白车身; 等效模型; 缩减模型; 概念设计

中图分类号: U463.82文献标志码: B

Process of forward development of concept body-in-white

QU Yuan ZHANG Linbo WANG Zhichao LIU Xianghong WANG Hongbin

(Chery Automobile Co., Ltd., Wuhu 241000, Anhui, China)

Abstract: To quickly evaluate the body-in-white scheme in the early stage of body conceptual design, the different architecture schemes are analyed and compared using the equivalent model according to the structural topology optimization results of body-in-white and the structural characteristics of competitive models. First, the appropriate architecture is selected, and then the detailed model is established and analyzed by SFE software. The topology analysis, equivalent model analysis and detailed modeling and analysis are connected in series and formed a set of operable processes to guide the conceptual design of vehicle body.

Key words: body-in-white; equivalent model; reduced model; concept design

作者简介: 瞿元(1979—),男,江苏阜宁人,高级工程师,硕士,研究方向为汽车CAE及智能控制,(E-mail)quyuan@mychery.com0引言

车身结构概念设计是汽车研发的重要组成部分,且正在获得更多的关注。传统的设计方法通常采用从CAD到CAE的过程,CAE介入分析的时间点比较靠后,因此整车开发周期长,难以满足当前的市场需求。各主机厂均将整车开发周期压缩到24個月以内,甚至更短。在平台化开发模式下,车身设计最关键的是白车身开发。如何在概念设计初期快速构建车身模型并进行快速评估,具有重要意义。

在过去的几十年中,许多研究人员对概念设计阶段如何快速建立模型这一问题进行探讨,有不少主机厂或者科研机构,比如Toyota、Volvo、Ford、吉林大学等,均提出各自的解决方法[1-2]。这些方法主要是基于梁、接头和壳单元建立等效模型[3-10]。SFE软件是商业化的概念车身建模工具,可以在没有详细CAD数据的情况下建立有限元分析模型[11],目前在国内多个主机厂应用。该方法具有较强的专业性,对人员经验要求较高,并且计算模型详细,分析效率低于简化模型[12]。从车身结构的材料分布看,在正向开发过程中,合理的材料布局离不开结构拓扑分析技术的应用。如何组合上述方法、工具,有效提升概念阶段的研发效率,是需要进一步研究的问题。本文以某款车型前期开发过程为例,探讨将拓扑优化技术和等效模型技术运用到车身结构选型中,通过等效车身对不同的架构方案进行先期评估,以减少详细模型分析的工作量,缩短开发周期。

1白车身拓扑优化

拓扑优化是在特定的载荷工况、约束条件和目标需求下,对给定设计空间内的材料进行优化,实现最佳材料分布的数学方法。

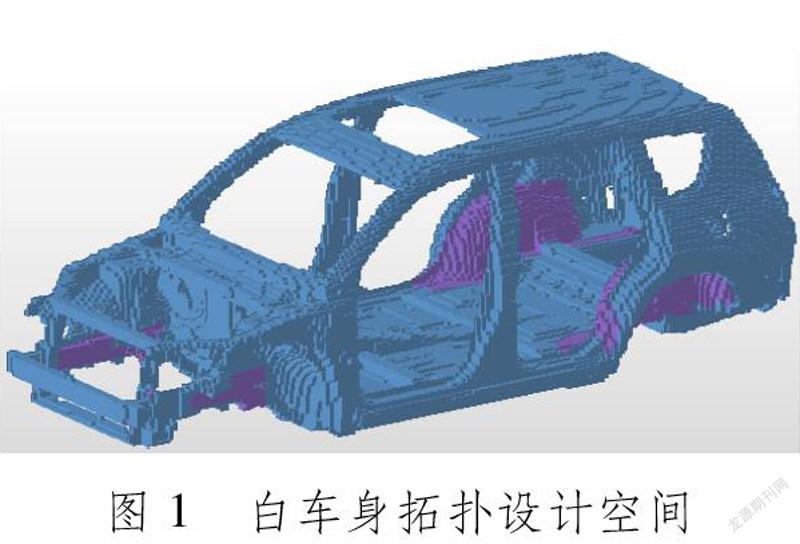

白车身拓扑优化通常采用变密度法,将网格的材料密度作为设计变量,以白车身的体积分数作为约束,以加权柔度最小作为目标进行优化。在加权柔度方面,需要充分考虑多种工况,比如白车身弯曲刚度、扭转刚度等,还需要考虑门洞等开口处的变形量。必要时,还需要考虑碰撞安全工况准静态化。典型的白车身拓扑设计空间见图1。

2白车身等效模型

白车身等效模型通过对复杂模型进行简化,可以快速评估车身的刚度和模态,特别适用于概念阶段,其关键技术是接头的简化。

2.1接头模型

接头是车身上不同结构梁的连接部位,构型比较复杂,可以采用解耦法和自由度缩减法建立简化模型。但结构一旦经过刚度转化,在后续的优化分析过程中将难以直接转化成合适的结构。为减少中间转化环节,采用一种比较直观、简单的处理方法。

首先,对接头每一个支脚进行拉伸刚度和扭转刚度分析;然后,将接头每个支脚用Timoshenko梁模拟,每个支脚的梁单元在接头中心处用6个零长度无质量弹簧模拟(假设其具有共同的中心点),其中3个为整车坐标系下的拉伸弹簧,另外3个为整车坐标系下的扭转弹簧,弹簧刚度分别采用上述支脚计算。

接头模型见图2。pc为接头中心点,pg为接头某个支脚端点,每个支脚具有6个刚度,用6个弹簧模拟。在支脚建模过程中,需要将孔洞闭合,焊接边也合并处理。接头分析结果见表2,可进一步用于白车身的等效模型。

2.2车身骨架模型

除接头外,车身骨架主要是梁结构与覆盖件。在简化建模过程中,只对车身主要框架结构建模,且只对主要连接部位采用接头单元,其他连接通过梁节点的重合表示,剩下的骨架结构用Timoshenko梁单元模拟。对B柱等变截面梁,可以进行分段建模[13]。在连接梁段,若钣金厚度有变化,则分别提取截面,在梁连接位置布置节点。典型车身主要梁结构简化模型(半车身)见图3。

后轮罩以及后侧围部分主要是外侧围钣金与内钣金形成的腔体,没有显著的梁截面,因此该部位直接使用壳单元近似模拟,不考虑细节特征(如加强筋、孔等)。对于减震器座等钣金厚度变化剧烈的部件,可以对钣金分块,使不同钣金所赋的材料厚度差异化。

某款RAV4白车身详细模型与简化模型的对比见表2,其中刚度用相同载荷下的变形量表示。在同等边界条件下,简化模型误差较小,说明简化模型可以较好地反映详细模型的基本特性,可以基于简化模型进一步开展工作。

3应用案例

为在概念设计阶段尽早开展分析工作,相关设计分析工作需要有参考车型,该参考车型与拟开发车型整体结构基本一致,尺寸可以有一定差别。以该参考车型为基础,按照新开发车型的整体尺寸为目标,在参考车型的基础上,通过尺寸变形,比如使用DEP Mesh Works/Morpher对当前数据进行尺寸处理,并构建车身拓扑空间。在上述设计空间基础上,综合各种工况进行拓扑分析,并根据拓扑结果以及竞品车型的结构特点,以参考车型为基础,建立等效模型。在等效模型基础上,进行多方案结构分析比较,选取相对较优的少数方案,建立细致模型并详细评估。该分析流程示意见图5。

以某车型下部车身结构布置为例,说明上述流程在结构选型中前期开发流程中的应用。所用分析车型的基本参数见表3,该车型已经上市,本文采用该车型早期设计阶段的方案状态。

3.1车身结构拓扑分析

以整个优化设计空间的体积分数为约束,以结构刚度、NVH性能和耐撞性等工况的加权柔度最小为目标,对整个白车身进行拓扑分析。通过不同的组合方式,得到不同车身结构布置。获得的车身材料布置将作为等效模型结构选型的参考。

上述不同组合的拓扑结果见图6。由图6(a)和6(b)可以看出,前舱和后尾部的结构比较一致,从下弯纵梁开始,形成2个分支,分别导向门槛及中通道,中通道边梁在2个组合中显示不一样的形式,其中图6(b)边梁沿中通道至后座椅横梁,而6(a)中止于座椅横梁部位。在图6(c)和6(d)中,后轮罩部位为环状封闭结构,从整个车身来说,该结构能够提升其扭转特性。

3.2基础等效模型构建

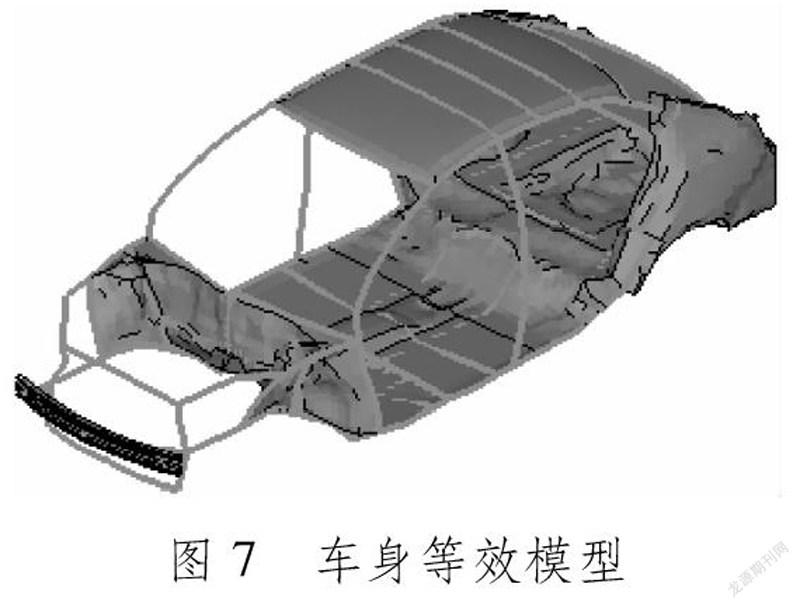

以参考车型的白车身为基础,搭建合适的基础模型,然后在此基础上,根据竞品车型的下部车身布置以及拓扑结果分析对比,选取较合适的结构进行进一步研究。该车型的等效模型见图7,以该模型为基础,进一步研究车身结构布置。

3.3方案研究

为能够比较细致地研究地板上纵梁布置和后轮罩环对刚度、模态和质量的影响,结合图5车身拓扑结果,分别对5个方案进行考察,并与基础模型进行比较。这里对纵梁的考察主要为底板纵梁和中通道边梁。

基础模型的底板纵梁截止于前座椅横梁,而中通道边梁直接连接后座椅前横梁位置,与图6(b)的拓扑结果较接近,但底板纵梁布置直接连通到门槛。在方案1中,底板纵梁直接延伸至后座椅横梁与门槛搭接处,将前碰载荷传递到该部位;该底板纵梁的布置方式可在较多车型上。根据图6(a)的拓扑结果,在方案1基础上,将中通道边梁缩短至前座椅后横梁位置,即为方案2;根据图6(b)的拓扑结果,在基础模型基础上,将中通道边梁延伸至后轮罩封闭环结构梁,即为方案3;根据图6(b)的拓扑结果,在基础模型基础上,将底板纵梁从下弯纵梁处直接连接到前座椅后横梁与门槛搭接部位,即为方案4;根据图6(c)和6(d),在基础模型的基础上,于后轮罩部位建立封闭连接环结构,研究中后轮罩环拓扑的影响,即为方案5。车身基础模型及5个方案模型见图8。

为使方案具有可比性,主要考察4个指标,即车身扭转刚度、弯曲刚度、1阶扭转频率和车身总质量。在相同的工况条件下进行计算比较,基础模型以及5个方案的对比结果(以基础模型结果为标准进行归一化处理)见表4。

方案1主要研究底板纵梁连接到后门槛的影响,该布置方式对弯曲刚度的提升非常显著,提升幅度约1.180,扭转刚度提升约1.069。相对于方案1,方案2缩短中通道边梁,弯曲刚度从1.180降低至1.158,幅度不到2%,而质量降低约1%,因此可以

认为该边梁对所考察的性能影响不大,且有利于减重。方案3将边梁延伸到后轮罩横梁,对主要性能影响非常小。方案4主要是将与前座椅横梁连接的纵梁改成直接与门槛连接,因此扭转刚度、弯曲刚度约提升2%,车身总质量略降低。结合方案1和方案2的结果可以看出,底板纵梁直接与门槛连接对车身弯曲、扭转刚度以及1阶扭转模态有益。方案5在后轮罩位置形成闭合环,对扭转刚度提升非常显著,约20%,对弯曲刚度以及1阶扭转频率的影响相对较小,只有3%和1%。

单位质量变化下,扭转刚度与弯曲刚度变化情况见表5。方案1与方案2效能相差不大,方案3虽然扭转效能略高,但处于同一数量级,而弯曲刚度的效能则相差1个数量级。方案4总质量降低,效能显示为负值,但实际是在降低质量的前提下,还能提升彎曲与扭转性能,效果较前3个方案更为显著。方案5中扭转刚度效能表现最突出。由表5综合评定,增加后轮罩位置封闭环(即方案5)对整个车身的扭转性能提升效能最好,对弯曲性能提升效能与其他方案相当,其次为方案4,再次为方案1和方案2,方案3的效能最差。

3.4细化模型分析

根据不同结构方案对比,选取合适的架构,使用SFE软件建立详细模型,进行分析比较,评估其与项目目标之间的关系。某个细化模型与方案1的性能比较结果见表6。由此可以看出,除弯曲刚度有比较大差别外,扭转刚度、1阶扭转频率和车身总质量3个指标相差都较小。

上述弯曲刚度指标相差大的主要原因,可能是加载点和约束点受接头和复杂零件厚度变化的影响。尽管部分指标偏差大,但概念设计阶段本身即为方向性分析,总体上可以反映出白车身的基本特性即可。

3.5效率分析

基础模型为有限元模型,且在没有CAD数据的情况下,通过SFE建模大约需要45.0人·天,单个方案大约需要0.5人·天,5个方案共计需要47.5人·天;而采用等效模型方法,5个方案共计需要6.5人·天。如果分别存在基础模型,即有SFE基础模型和基础等效模型,那么进一步建模大概分别需要20.0人·天和2.0人·天。从上述比较来说,等效模型可以快速比较方案,有利于大规模基础方案的选择,但模型简化较多,不适合碰撞安全风险排查。如果将上述方法组合起来,可以大幅降低开发周期。

4结束语

从实际需要出发,提出一种用于概念阶段车身选型工作的分析方法流程。通过等效模型,根据拓扑分析及竞品车型结构特点,对不同的梁布置方案进行分析,选取相对合适的结构,然后建立更为细致的SFE模型进行验证,可以有效缩短白车身前期阶段的开发周期。参考文献:

[1]宋广才. 接头柔度参数化概念车身建模及其改进PSO算法的优化应用[D]. 吉林: 吉林大学, 2009.

[2]迟瑞丰. 乘用车概念车身参数化设计、仿真、优化一体化关键问题研究[D]. 吉林: 吉林大学, 2010.

[3]NISHIGAKI H, NISHIWAKI S, AMAGO T, et al. First order analysis-new CAE tools for automotive body designers[EB/OL]. (2001-03-05)[2021-07-01]. https://www.sae.org/publications/technical-papers/content/2001-01-0768/.

[4]STIGLIANO G, MUNDO D, DONDERS S, et al. Advanced vehicle body concept modeling approach using reduced models of beams andjoints[C]// Proceedings of ISMA 2010.

[5]BYLUND N. Fast and economic stiffness evaluation of mechanical joints[EB/OL]. (2003-10-27)[2021-07-01]. https://www.sae.org/publications/technical-papers/content/2003-01-2751/.

[6]ZUO W J, LI W W, XU T, et al. A complete development process of finite element software for body-in-white structure with semi-rigid beams in.NET framework[J]. Advances of Engineering Software, 2012, 45(1): 261-271. DOI: 10.1016/j.advengsoft.2011.10.005.

[7]康华平, 周杰梁. 基于等效模型的白车身轻量化概念设计[J]. 现代制造工程, 2019(4): 55-59. DOI: 10.16731/j.cnki.1671-3133.2019.04.010.

[8]杨万庆, 赵永宏, 陈东, 等. 基于概念设计的车身接头等效简化方法[J]. 汽车实用技术, 2020(15): 56-59. DOI: 10.16638/j.cnki.1671-7988.2020.15.019.

[9]焦熙印, 王宏雁. 白车身概念模型的扭转刚度优化方法[J]. 农业装备与车辆工程, 2017, 55(8): 59-63. DOI: 10.3969/j.issn.1673-3142.2017.08.014.

[10]毛征宇, 朱俊屹, 李落星, 等. 基于简化车身的接头灵敏度分析及多目标优化[J]. 农业装备与车辆工程, 2018, 56(5): 20-24. DOI: 10.3969/j.issn.1673-3142.2018.05.005.

[11]ZIMMER H, UMLAUF U, THOMPSON J E, et al. Use of SFE CONCEPT in developing FEA models without CAD[EB/OL]. (2000-10-03)[2021-07-01]. https://www.sae.org/publications/technical-papers/content/2000-01-2706/.

[12]DONDERS S, TAKAHASHI Y, HADJIT R, et al. A reduced beam and joint concept modeling approach to optimize global vehicle bodydynamics[J]. Finite Elements in Analysis and Design, 2009, 45(6-7): 439-455. DOI: 10.1016/j.finel.2008.12.004.

[13]MUNDO D, HADJIT R, DONDERS S, et al. Simplified modeling of joints and beam-like structures for BIW optimization in a concept phase of vehicle design process[J]. Finite Elements in Analysis and Design, 2009, 45(6-7): 456-462. DOI: 10.1016/j.finel.2008.12.003.(編辑武晓英)