碳化塔结构对碳酸钙晶体质量影响分析

2022-04-07新疆至臻化工工程研究中心有限公司新疆石河子市832000

(新疆至臻化工工程研究中心有限公司,新疆石河子市,832000) 高 凯

碳化塔控制设备是化工行业的核心设备,而碳化反应制碳酸钙又是生产工序中非常重要的环节,在碳化反应的过程中,同时在气、液、固三种状态下,涉及能量转换、化学反应、溶质扩散、过饱和溶液结晶,包含多种化学和物理反应过程,同环境下共存并发生反应,因此想要实现碳化过程的生产工艺改进和工艺流程控制等措施难度较大。

根据碳化塔设备结构,分析其对碳酸钙质量的影响,并对碳化塔结构提出改进措施,进而分析改进后的碳化塔结构对碳酸钙质量的影响和变化,以通过其结构来控制碳化反应过程中的反应要素,达到改变碳酸钙晶体形成过程的目的,本文围绕碳化塔的结构,为制备各种品质的碳酸钙所配置的碳化塔结构进行综合分析。

1 鼓泡碳化塔结构对碳酸钙质量的影响

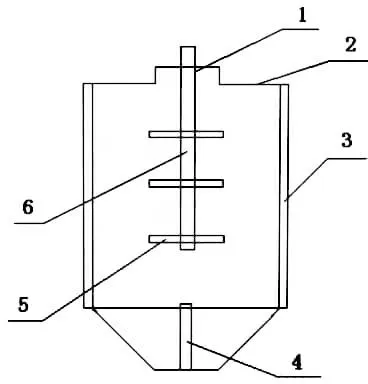

鼓泡碳化塔是圆柱形反应釜,柱体高径比偏大,主要由伞状鼓泡装置、五角星形气孔、二氧化碳管线、碳化塔主体等组成,如图1。碳化反应时二氧化碳气体从碳化塔塔底部进入,二氧化碳由下至上传输,与塔内氢氧化钙溶液产生碳化反应,但因没有搅拌等装置,气液接触效果差,工艺条件不好把控,导致碳酸钙晶体的粒度不均匀,粒度分布宽,碳化比表面积不稳定,碳化反应过程中易产生包裹现象,碳化反应不完全,生成的碳酸钙粒径和形貌参差不齐,且每塔碳化的碳酸钙质量差别比较大,适用于制备质量要求不高的微米轻质碳酸钙,广东省龙门县精细碳酸钙厂在早期的碳酸钙生产中就采用此碳化塔。

图1 鼓泡碳化塔结构图

对此碳化塔结构进行改进,在鼓泡碳化塔内加设的伞状鼓泡装置,在伞状鼓泡装置上分布些均匀的星行孔,伞面底边周圈为连续锯齿状装置,星形孔和伞面底边周圈的联系锯齿将二氧化碳气体进行分散,将二氧化碳气体气泡体积变小,提高二氧化碳利用率,减少了碳化时间,二氧化碳与碳化塔内氢氧化钙乳液充分接触并进行反应,生成较上述轻质碳酸钙粒度更加微小的轻质碳酸钙,增加升了产品微细颗粒数量,可以提高轻质碳酸钙品质。

2 间歇式搅拌碳化塔结构对碳酸钙质量的影响

间歇式搅拌碳化塔是基于鼓泡碳化塔基础,在其结构上加设了搅拌器而改造的,是对鼓泡碳化塔的改良,结构上主要增加了搅拌器、传动轴等,如图2。也是目前国内大多数纳米碳酸钙厂家应用的碳化设备结构,在碳化反应过程中,二氧化碳气体从塔底进入,与从塔顶进入的氢氧化钙溶液在高速搅拌器的作用下进行混合、反应,使气相、液相进行了充分接触,大大提升了溶液中晶体颗粒的互相碰撞的几率,而部分吸附不牢固的碳酸钙晶体,因重复碰撞而分散,此碳化反应的生成物难以形成大颗粒的晶体,有助于生成超细碳酸钙粒子,搅拌装置在搅拌的过程中增加了二氧化碳气体在碳化塔内的分散,液相中的气泡体积逐步减小,二氧化碳气体与氢氧化钙浮液接触面积增加,碳化反应彻底,碳酸钙粒径分布窄。采用此搅拌碳化法的厂家有山西兰花华明纳米材料股份有限公司和上海卓越纳米新材料股份有限公司等。

图2 间歇式搅拌碳化塔结构图

在制备碳酸钙的过程中,碳化反应是放热反应,而碳酸钙的细度对温度的稳定性要求较高,所以需要控制碳化温度,通过大量试验得出温度控制在20℃左右较好,有利于形成的碳酸钙晶体粒度达到纳米级,因此对此碳化塔结构进行改进,在碳化塔塔壁上周围加设冷却夹层,夹层内装有冷却液,恒温冷却液会降低塔内溶液温度,进而使二氧化碳气体溶解度增加,逐步提升了晶体的成核速率,晶体不易团聚、不易生成的过大,确保了碳化钙晶粒的细化,进一步提高了纳米碳酸钙的产品等级,经此改造的碳化塔制得的纳米碳酸钙晶体质量较好。

3 喷雾碳化塔结构对碳酸钙质量的影响

喷雾碳化塔优于间歇式搅拌碳化塔的结构形式,其加设进料口雾化器、浆料喷头、和二氧化碳喷头,液相与气相在进入塔后都以雾化的形式存在,充分增加了液相与气相的接触面积,在碳化塔底部加装浆液过滤器、出渣口等措施,如图3。碳化反应过程中从进浆口至雾化器雾化的氢氧化钙溶液和从二氧化碳管线至二氧化碳喷头分散后二氧化碳气体两者进行充分混合,氢氧化钙溶液以雾状喷出,在溶液整个运动过程中,始终可以保持和二氧化碳充分接触,保证了气液的混合时间,强化了碳化的反应过程,增加了液相和气相接触反应的速度,并用搅拌和喷雾混合两种方式进一步增大了碳化塔内溶液和二氧化碳气体的接触面积,促进二氧化碳气体能被充分吸收,二氧化碳气体和氢氧化钙溶液的碳化反应会更加充分,碳酸钙的质量得到了保障。湖南大乘资氮集团有限公司曾用此碳化塔制备碳酸钙。

图3 喷雾碳化塔结构图

对此碳化塔结构进行改进,在碳化塔底部加浆液装过滤器,塔内溶液碳化完毕后经过底部过滤器排出出料口进入下个工序,而塔内的杂质和结块则被过滤器挡住,并随出渣口排出,此过滤装置有利于提升碳酸钙晶体质量,除了此碳化塔碳化反应剧烈、高效外,且可及时清除碳化塔内杂物和结块,使碳酸碳晶体质量得到了良好的保障,得到碳酸钙粒径分布在30~60nm 的范围内,可制得高品质纳米碳酸钙。

4 超重力碳化装置结构对碳酸钙质量的影响

超重力碳化装置是由二氧化碳气体钢瓶、气体流量计、旋转填充床、循环料液釜、酸度计、料液进口、恒温水浴器组成,如图4。

图4 超重力碳化装置结构图

二氧化碳气体通过阀门和气体流量计进入旋转填充床,旋转填充床在高速度下进行旋转,并且获得超重力加速度,即在进行超重力旋转运动,在此动力作用下,氢氧化钙溶液进入旋转填充床后,在高速运动、分散和强混合及接触面急速变换的情况下,巨大的作用力将氢氧化钙溶液分裂成粒度为纳米级的滴、丝和膜,并和进入旋转填充床的二氧化碳气体以极大的相对速度在生产系统装置内逆向接触,以最大的能力完成了气相、液相充分的接触面积,最大限度的提升了碳化反应的速度,相间传质离心速度可提高2~3个数量级,使微观混合效果得到最大限度的提升,为碳酸钙的成核提供了快速、均匀的微观环境,用此方法生成的碳酸钙粒径分布均匀,碳酸钙质量稳定可靠,其质量指标已达到国际先进水平。此超重力碳化装置碳化法是由工业化实验得出的结论,山西芮城华新纳米材料有限公司已投产进行制备纳米碳酸钙。

5 结论

本文从碳化塔的结构出发,对不同结构的碳化塔的碳化反应产物碳酸钙晶体的反应过程进行了分析,通过对反应过程的分析得出因碳化塔结构的不同,造成了反应物二氧化碳气体和氢氧化钙乳液的体积、流速、接触面积、接触速度的不同,这些变量则直接影响了碳酸钙晶体的质量和品质。对于高质量碳酸钙的生成,需要选择结构合理的碳化塔进行碳化反应。