磁性测厚仪的测量系统分析

2022-04-07杨志业李阳王进军耿莽河郭燕

杨志业,李阳,王进军,耿莽河,郭燕

(沈阳飞机工业(集团)有限公司,辽宁 沈阳 110034)

厚度是镀层最重要的性能指标之一,直接关系到零件的耐蚀性、氢脆性等品质特性。民用产品一般仅要求镀层厚度不低于某个值,例如耐中性盐雾试验360 h的镀镉层要求镀层厚度应大于25 μm[1]。而对于航空零件,为保证零件强度、尺寸精度和镀层结合力,多要求镀层的厚度控制在一定范围内,如镀镉层厚度一般为7.6 ~ 15.2 μm[2]。这就要求对航空零件的镀层厚度进行测量时应使用更为精确的测量系统,以降低测量误差,避免因测量误差而导致零件返工、返修。

HB 5335-94《金属镀覆和化学覆盖工艺质量控制》中要求必须保证镀(膜)层厚度测量值与实际厚度之差在±10%之内。目前镀覆层厚度测量最常用的是磁性测厚法,其操作简单,适用范围广,不损伤镀层。然而按照GB/T 4956-2003《磁性基体上非磁性覆盖层 覆盖层厚度测量 磁性法》要求,磁性测厚仪的校准和操作应能使覆盖层厚度测准到真实厚度的10%或1.5 μm以内,两个值取其较大的。换言之,当镀层厚度为15 μm以下时,磁性测厚仪可能不满足HB 5335的要求。

另外,测量过程是为了完成被测对象质量特征的测量所需人员、量具、程序、软件和操作的集合。要保证测量值与实际值相符,不仅要求测厚仪精度高,还应考虑到待测对象等因素。按照JJG 818《磁性、电涡流式覆层厚度测量仪检定规程》的要求,校准时的标准膜片厚度要大于测厚仪量程的2/3,校准基体Ra≤ 0.2 μm,平面度≤1 μm。而现场实际测量时镀层厚度一般为5.1 ~ 100 μm,零件的Ra为0.4 ~ 3.2 μm,与校准时的测量条件相差较大。

为确定在实际的测量条件下磁性测厚仪能否满足测量厚度为7.6 ~ 15.2 μm镀层的需求,本文采用测量系统分析方法对磁性测厚仪的测量系统能力进行了评估。测量系统分析在航空航天领域多用于关键特性波动管理中。本文采用精确性公差比P/T作为测量系统能力评价指标,它指测量系统的重复性和再现性波动与被测量对象的质量特性公差之比,着重评估测量系统针对相关产品规格的测量结果,强调测量系统对公差界限的分析性能能否测量得足够精确。P/T最好不超过10%。P/T处于10% ~ 30%时,测量系统也许可用,也许需改善。若P/T超过30%,则测量系统不可用,因为它不能为过程控制和过程能力提供证据[3]。

1 试验设计

根据ASTM B499-09Standard Test Method for Measurement of Coating Thicknesses by the Magnetic Method:Nonmagnetic Coatings on Magnetic Basis Metals、GB/T 4956-2003《磁性基体上非磁性覆盖层 覆盖层厚度测量磁性法》及仪器说明书,在磁性测厚仪的使用过程中对测量系统能力影响较大的因素主要有3项,即基体表面粗糙度、磁性测厚仪校准方法、测量结果统计方法。

为避免其他因素干扰,采用无磁性的标准粗糙度量块(其厚度大于仪器要求的最小基体厚度)与标准厚度箔片,在无电磁干扰的试验间进行测量,测量时选取量块的中心点,以避免边缘效应和曲率的影响。

在测量系统分析过程中,由两名检验员在同一台EPK公司的MINITEST2100磁性测厚仪上采用相同的测试方案对10个试块的指定位置进行厚度测量,并采用Minitab软件进行数据处理。

每组条件下进行3次测量系统分析,取3次P/T的平均值作为最终结果。

2 结果与讨论

2.1 基体粗糙度对测量系统能力的影响

由表1可见,随着基体表面粗糙度降低,磁性测厚仪的测量系统能力逐步提高。基体表面粗糙度降低到0.8 μm后,测量系统能力提高较小。但即使基体表面粗糙度降低到0.2 μm,P/T值仍超过50%。考虑到实际生产中零件粗糙度多分布在1.6 μm附近,后续试验将在基体表面粗糙度1.6 μm的条件下进行。

表1 不同基体粗糙度条件下的测量系统能力Table 1 Measurement system capability under different roughness of substrate

2.2 校准方式对测量系统能力的影响

由表2可见,当采用两点校准时,磁性测厚仪的测量系统能力有所提高,采用含零点的两点校准和不含零点的两点校准对测量系统能力影响不大。考虑到实际生产中测厚工作量较大,不含零点的两点校准方式操作繁琐,后续试验将采用含零点的两点校准方式进行。

表2 不同校准方式下的测量系统能力Table 2 Measurement system capability when using different calibration methods

2.3 测量结果统计方法对测量系统能力的影响

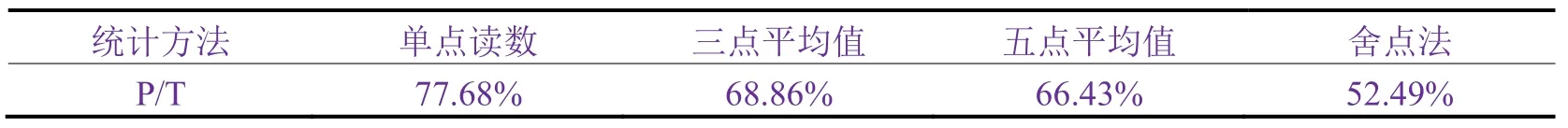

由表3可见,当提高读数次数,多点取平均值进行统计时,磁性测厚仪测量系统能力有一定提高,采用舍点法进行测量结果统计时测量系统能力最高。

表3 不同测量结果统计方法下的测量系统能力Table 3 Measurement system capability when using different statistical methods for the results

3 结论

综上所述,使用EPK公司的MINITEST2100磁性测厚仪在镀层厚度为7.6 ~ 15.2 μm的范围内,即使将零件表面粗糙度Ra降低至1.6 μm,且采用相对较好的舍点法测量,P/T也只能降低至52.49%,无法满足< 30%的最低要求。

因 P/T与镀层厚度公差成反比,在不能扩大镀层厚度公差的情况下,为减低测量系统误差,提高测量系统的重复性和再现性,应更换更适用于该测量条件的磁性测厚仪或者按其他原理设计的测厚仪器。

采用测量系统分析方法可有效评估测量环境条件及方法对测量系统能力的影响。建议在进行测量活动或仪器采购前,在实际测量条件下预先进行测量系统分析,以确保测量能力可满足实际测量需求,避免因测量误差而导致质量损失。