能量回馈变频控制柜在油井生产中的应用

2022-04-07陈洪禹中油电能电力运维分公司

陈洪禹(中油电能电力运维分公司)

建设绿色低碳油田,提升油田开发系统能源利用效益,降低碳排放和生产成本,是当前各油田的一项重要研究课题。变频技术作为目前最有效的一项电气节能技术发展十分迅速,在油田生产和其它工业领域得到广泛应用[1]。利用变频调速技术,可使油田抽油机实现了软启动,设备选型更加合理;利用变频调速技术,通过传感器技术实现模糊控制,使机械采油的效率在运行过程中始终保持在最佳状态,有效杜绝了设备的空耗,从而实现了节能的目的[2]。变频控制技术是采用信息技术、模糊控制技术、计算机技术、传感器技术等现代高新技术的综合运用,是一项全新的节能控制技术,特别适用于热采区块吞吐轮次高,地下参数变化大的油井生产,具有油井调参方便,节能控制效果好等优点。而游梁式抽油机在运行时是周期性往复运动,在抽油杆下行时会产生再生电能,处于油井释放能量状态,存在能源浪费问题[3]。为此,在调查研究的基础上,提出《能量回馈变频控制柜在油井生产中的应用》这一研究应用课题,并取得良好现场效果。

1 运行机理

1.1 工作原理

当前在各种抽油机变频柜中处理再生电能的方法有制动电阻、吸收电容、回馈制动等,其中较为先进的方法是利用回馈制动的方式将这部分电能回馈电网[4]。抽油机能量回馈智能变频控制柜,在电动机驱动抽油机的状态时由主变频器从电网吸收电能,而在油井释放能量状态时由回馈变频器将这部分能量变成与电网电压同步同相位的正弦波经过滤波后回馈电网,利用变频控制柜+永磁电动机配合使用,进行节能改造经实践证明效果非常明显,节电率可高达30%~60%。

1.2 增产原理

能量回馈变频控制柜节能装置通过输入正常频率、最小载荷、最高频率、最低频率,能够根据实时采集载荷及示功图进行分析处理。在一个冲程内采集的载荷大于最小载荷,抽油机按正常频率运行,如果采集的载荷小于最小载荷,变频柜将在最高频率和最低频率之间分成多段运行。对于上下不平衡油井,控制抽油机按不同的频率运行,达到上快、下慢的方式运行,减少空抽,提高泵效,从而实现节约能源,提高抽油泵充满系数,提升原油产量。

1.3 电动机节能原理

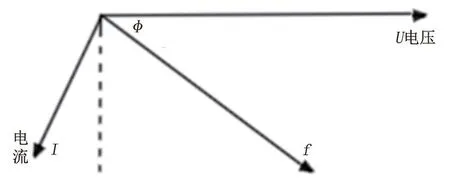

如果电动机运行在额定负荷或额定负荷附近,则电动机属于经济运行。实际上,电动机以轻载运行的情况是常见的。因此,电动机节能是不容忽视的重要问题。电动机运行效率取决于电动机负荷率,Y2系列37 kW/6 极电动机的负荷率应大于0.40;22 kW/6 极电动机的负荷率应大于0.46,此时电动机为经济运行。对于不同功率的Y 系列电动机,效率下降点也不同。一般情况下,功率因数、效率和负荷率关系见图1。把效率将要快速下降点α所对应的负荷率称为临界负荷率βα,当负荷率β>βα时,效率的变化不大,这是由于电动机的可变损耗和不变损耗的对比关系所决定的,当负荷率β<0.7时,功率因数下降很快。功率因数的低下不但使电动机本身能耗有所增加,而且给电网造成了附加损耗,降低了电网容量和变压器设备的利用率[6]。从以上讨论可以看出,只要负荷率β不低于βα,轻载运行的影响主要是降低功率因数。对于一般负荷如风机、水泵,节能的关键是提高负荷率。如果将负荷率提高到0.7~0.8 可以说是最佳运行,没有必要提高到1.0。一般工作在β在0.7 以上,功率因数就比较高。

图1 功率因数、效率和负荷率的关系曲线

2 游梁式抽油机电动机运行特点

游梁式抽油机是机械采油的主要设备,约占机采井总数的75%。一个冲次内功率和电流与时间关系见图2。可见工作时承受带冲击性的周期交变负荷[7](图2a)。这一负荷特性要求驱动电动机在选择容量时留有足够的裕度,以保证带载启动时能克服抽油机较大的惯性矩,满足启动要求;在运行时有足够的过载能力,以克服交变载荷的最大扭矩。因此,电动机容量选择就过大,负荷匹配不合理,大多数情况下电动机处于轻载状态,负荷率一般为0.25,同时,电动机在一个冲次中还存在两段发电状态,一个冲次内电动机电流如图2b 所示,在一个冲次内其电压与电流向量图见图3。在一个冲次内,电流的大小及相位角总是变化的,相位有大于90°的情况,这段时间有功电流为负,为发电状态,这已从理论上和现场实测得到证明[8-9]。在现场实测中,采用两种方法:一是接入三相电度表,在一个冲次内有两次电表反转;二是用计算机采集电压、电流的正弦波形,也清楚看出相位角甲大于90°的情况。发电情况与平衡有关,平衡效果越差,发电越多。平衡效果较好时,只有一次发电状态。这种特殊负荷给电动机节能带来很大难度。另外,抽油杆运动时的惯性作用和弹性变形,使抽油机在上下死点产生冲击,而普通Y 系列电动机的机械特性是硬特性。在运行过程中转速随负荷变化不大,抽油泵柱塞的实际行程由此变短,从而影响泵的充满率,降低泵效,使整个游梁式抽油机的系统效率降低。

图2 一个冲次内功率和电流与时间的关系

图3 电压与电流向量图

由以上分析可知,游梁式抽油机节能应包括两个方面:一是从电动机本身考虑,就是提高电动机效率和负荷率,从而提高运行效率和功率因数。提高电动机效率的潜力不大,而且是以增加电动机成本为代价的。因此,如果负荷率高于临界负荷率,只要适当的补偿电容器就达到节能的目的。二是从系统考虑,就是改变电动机的机械特性,使机、杆、泵整个系统达到较好地配合,提高系统效率。两者比较,后者的节能潜力比前者大得多。因此,后者应该是游梁式抽油机用电动机节能的主要研究方向。

3 能量回馈智能变频控制柜的应用

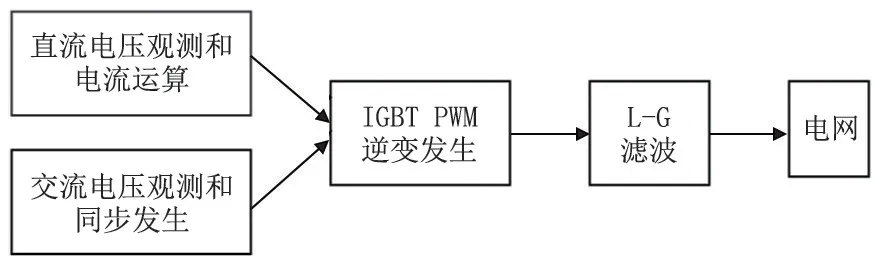

抽油机能量回馈智能变频控制柜采用双变频技术,与普通变频柜的主要区别是可以把返回变频器直流环节的再生电能变换成一个和电网电源同步同相位的交流正弦波,经过滤波后把电能反馈回电网,再生利用,抽油机能量回馈智能变频控制柜能流见图4。

图4 能量回馈智能变频控制柜能流

在对电磁调速电动机进行节能技术改造后,将电磁调速电动机上的调速器速度设定旋钮调整到最大,然后降低变频器运行频率以达到正常的生产冲次。

3.1 特点

实现调速无须更换电动机,省时省力;实现软启动、软停止,降低工频启动造成的电动机和电缆的绝缘老化,延长了设备的维修周期及使用寿命;具有过流、过压、过载、缺相、短路、三相不平衡等安全保护功能,提高了设备运行的稳定性;实现油井能量回馈电网。采用双变频控制技术,能把负载轻重变化时电动机产生的再生电能中97%的电能回馈电网,增加运行经济效益;安全可靠,该装置的应用,可以降低抽油机全系统的运行速度,以减轻传动、运动部分的疲劳和磨损(如油杆、皮带等),有完全故障保护,使用安全;独特的设计结构,变频主机做了防腐处理,具有防潮、防延误功能及运行温度在-10~55 ℃,提高抽油机运行的可靠性;具有备用工频旁路系统,根据需要可转工频旁路运行,以保障正常生产。

3.2 节能效果评价

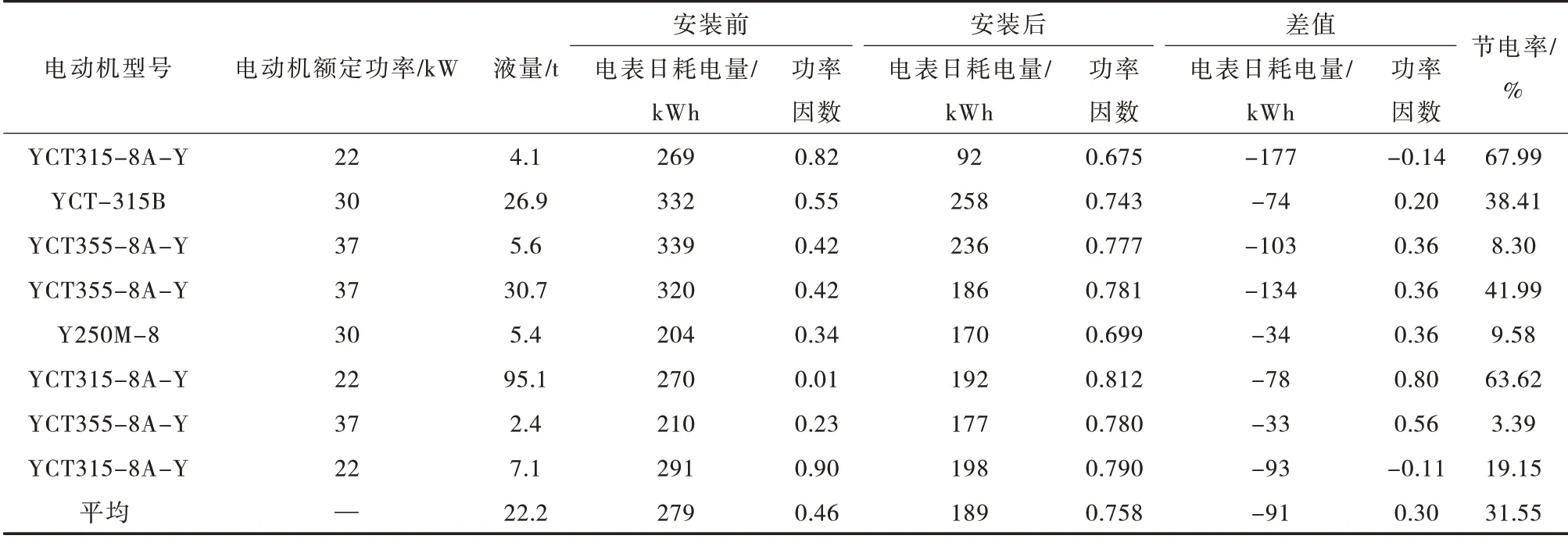

抽油机能量回馈智能变频控制柜对某采油厂8口油井的调速电动机实施节能技术改造后,经过前后对比测试统计,其节电率达到31.55%。应用前后对比数据见表1。

表1 应用前后测试对比数据

从表1 中可以看出,应用抽油机能量回馈智能变频控制柜后8 口油井平均日耗量减少91 kWh,单井电动机功率因数平均提高0.3,平均节电率达到31.55%,充分说明抽油机能量回馈智能变频控制柜节电效果良好。

4 结束语

实践证明,要进一步提高游梁式抽油机的节能效果,一方面应从改善现有电动机的机械特性入手,使其机械特性与抽油机的负载特性互相配合,在负荷较小时工作特性较硬,负荷变大时特性变软,既可减小轻载时的转差损耗,又可像超高转差电动机那样增大抽油泵柱塞行程,提高泵效,提高系统效率。要达到此目的,最理想的是用频敏材料制造电动机的转子绕组,但目前还未见有关研制成功频敏效果较好(在0~50 Hz 内)材料的报道,一旦频敏材料的研究取得突破,必将给电动机的制造和节能降耗开创新的途径[10]。另一方面是研制应用四象限变频器,这样就可以把电动机发电状态所发的电回馈电网,推广应用抽油机能量回馈智能变频控制柜具有良好的推广前景。