DME或R600a与角鲨烷为工质对的吸收式制冷循环性能分析

2022-04-07贾秀璨王晓坡

贾秀璨 罗 勇 王晓坡

(西安交通大学能源与动力工程学院 热流科学与工程教育部重点实验室 西安 710049)

与传统的蒸气压缩制冷循环相比,吸收式制冷循环因可利用工业余热、废热、太阳能等低品位能源[1-2],有利于能源的梯级利用和电力资源的节约。吸收式制冷循环的工质对通常由两个沸点不同的组分组成:具有较低沸点的制冷剂和较高沸点的吸收剂。吸收式制冷循环的性能很大程度上取决于制冷剂在吸收剂中的溶解度[3]。H2O/LiBr和NH3/H2O是吸收式制冷系统中最广为利用的两种工质对,但均存在一些缺陷,如NH3/H2O溶液对铜及其合金具有腐蚀性,H2O/LiBr的工作范围小且在高浓度下易结晶[4]。所以,寻找性能优良、稳定性好、环境友好的新型工质对是吸收式制冷技术发展的一个重要课题。

1 热力学模型

1.1 制冷剂/角鲨烷物性计算模型

本文吸收式制冷循环的热力学分析以制冷剂和角鲨烷的气液平衡实验数据为基础。使用活度系数NRTL模型对文献报道的DME/角鲨烷和R600a/角鲨烷的相平衡数据进行回归[11]。对于制冷剂和润滑油的二元混合物,气液平衡的基本关联式为[12]:

(1)

(2)

式(1)中制冷剂的活度系数通过NRTL模型[14]计算,表达式如下:

(3)

式中:x2为润滑油的液相摩尔分数;τ12和τ21为二元交互作用参数,通过式(4)和式(5)计算:

τ12=τ12,0+τ12,1(T-273.15)+

τ12,2(T-273.15)2

(4)

τ21=τ21,0+τ21,1(T-273.15)+

τ21,2(T-273.15)2

(5)

式中:α、τ21,0、τ21,1、τ21,2、τ12,0、τ12,1、τ12,2为通过实验数据关联得到的参数,两种工质对的计算结果如表1所示。图1对比了通过NRTL模型回归得到的两种工质对的制冷剂液相摩尔分数与实验数据的偏差分布。二甲醚/角鲨烷和R600a/角鲨烷体系的绝对平均偏差分别为1.74%和0.25%,最大相对偏差分别为7.99%和0.67%。结果表明,NRTL模型的回归结果与实验结果吻合良好。

表1 两种工质对的NRTL模型参数

图1 两种工质对的相平衡计算值与实验值偏差

混合物的摩尔焓H通过式(6)计算:

H=x1H1+x2H2+HE

(6)

式中:H1为制冷剂的液相摩尔焓,kJ/mol;HE为混合物的过量摩尔焓[15],kJ/mol;H2为角鲨烷的摩尔焓,kJ/mol。H2通过式(7)计算:

(7)

式中:T0为参考温度,T0=273.15 K;h0为参考温度下的比焓,根据国际制冷学会的标准,h0=200 kJ/kg;M2为角鲨烷的摩尔质量,0.422 8 kg/mol;cp,2为角鲨烷的摩尔比热容,可根据以下关于温度的函数进行计算:

cp,2=D+ET+FT2

(8)

式中:D、E和F为基于V. I. Korotkovskii等[16]报道的实验数据拟合得到的参数,如表2所示。

表2 角鲨烷的摩尔比热容计算参数

混合物的过量摩尔焓HE通过式(9)计算:

(9)

式中:γ1和γ2为通过NRTL模型计算得到的制冷剂和角鲨烷的活度系数。

1.2 吸收式制冷循环模型

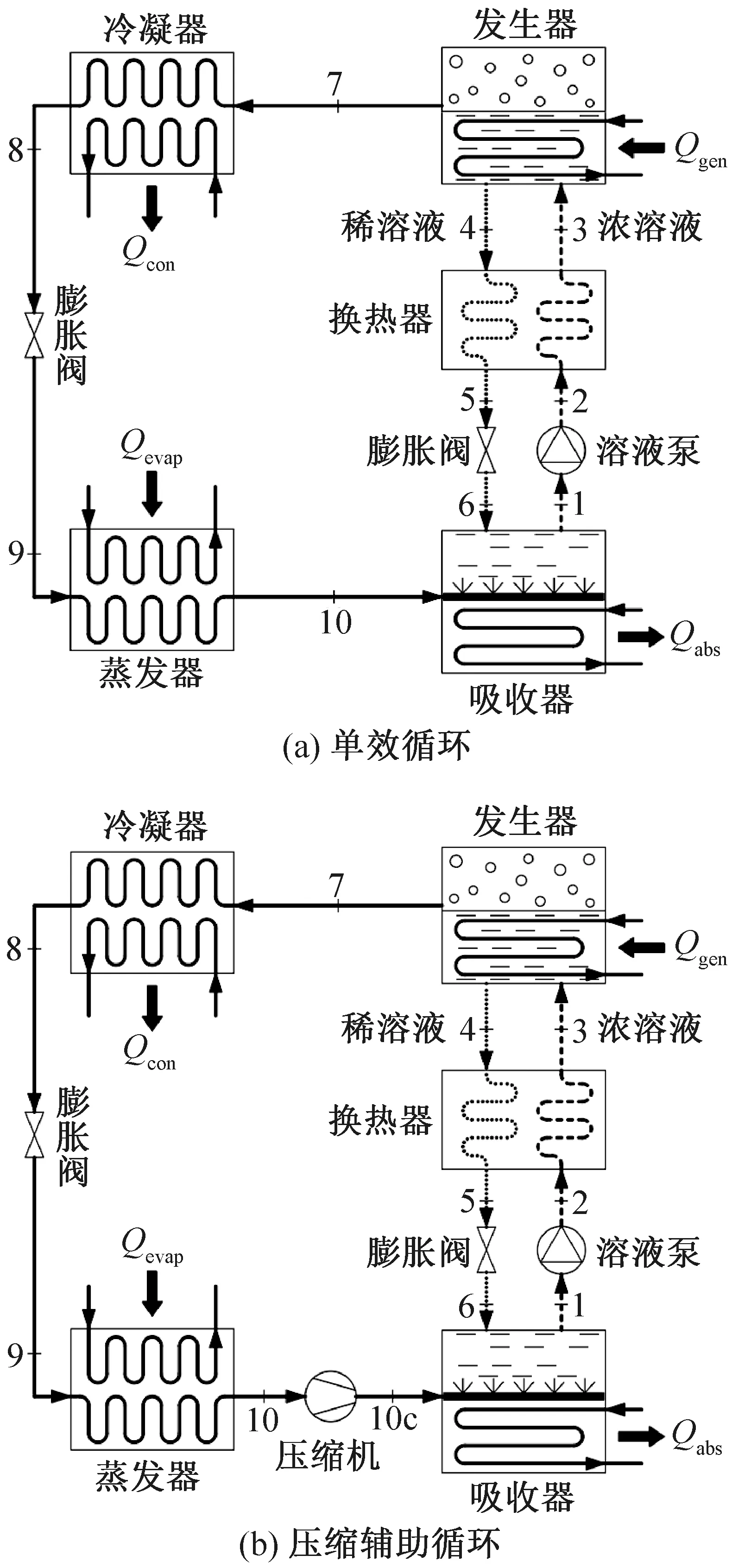

图2所示为单效和压缩辅助吸收式制冷系统的工作原理。图中虚线管路中流动浓溶液,点线管路中流动稀溶液,实线管路中流动制冷剂。在这两个系统中,离开蒸发器的气相制冷剂被吸收器中的稀溶液吸收,形成浓溶液。浓溶液经溶液泵加压后进入换热器与稀溶液换热。离开换热器的浓溶液进入发生器,在发生器中浓溶液分离出气相制冷剂从而形成稀溶液。稀溶液依次经由换热器加热、膨胀阀节流,然后在吸收器中吸收来自蒸发器的制冷剂蒸气。从发生器分离出来的气相制冷剂在冷凝器中冷凝为饱和液相,然后通过膨胀阀节流为气液两相。制冷剂在蒸发器中蒸发以达到制冷效果。与单效循环相比,在压缩辅助循环中,来自蒸发器的制冷剂蒸气在进入吸收器之前由压缩机加压,进而提升了吸收压力和浓溶液的浓度。

图2 吸收式制冷循环结构

在分析过程中,进行如下假设:1)发生器出口溶液和吸收器出口溶液均为饱和态;2)循环各部件没有压损和热损失;3)制冷剂和溶液的节流过程前后焓值均不变;4)蒸发器入口没有过冷度,出口没有过热度。在此基础上,各部件的质能守恒如下:

对于发生器:

(10)

对于冷凝器:

(11)

对于蒸发器:

(12)

对于单效循环中的吸收器:

(13)

对于压缩辅助循环中的吸收器:

(14)

对于溶液泵,泵功耗为:

(15)

压缩机功耗为:

(16)

换热器的换热量为:

(17)

(18)

式中:ww和ws分别为稀溶液和浓溶液中制冷剂的质量分数。单效循环的COP定义为:

(19)

压缩辅助循环的COP定义为:

(20)

式中:ηelec为压缩机的电效率,本文取为0.38。

(21)

(22)

式中:Tref为参考环境温度,取298.15 K。

2 结果与讨论

2.1 发生温度对系统性能的影响

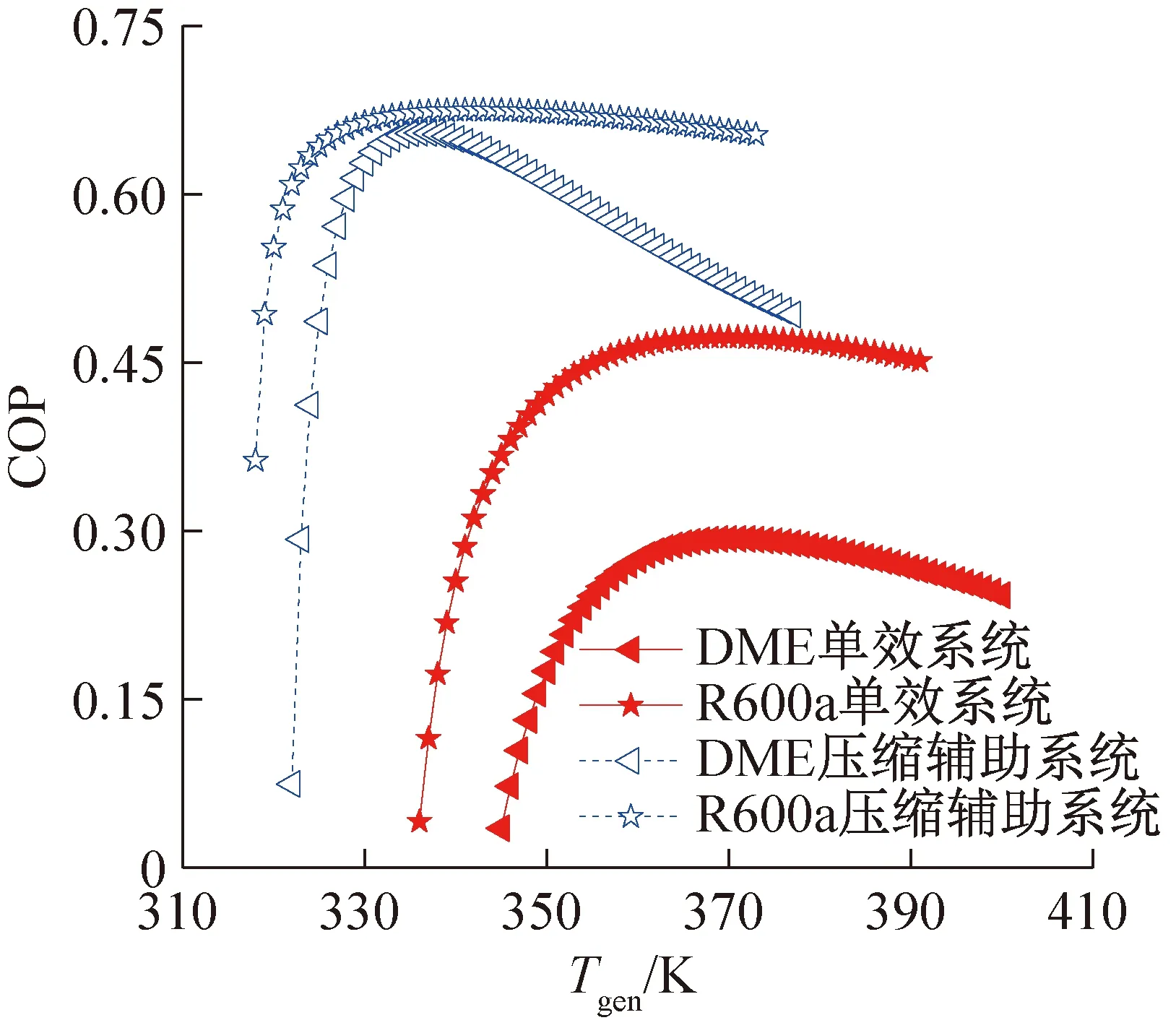

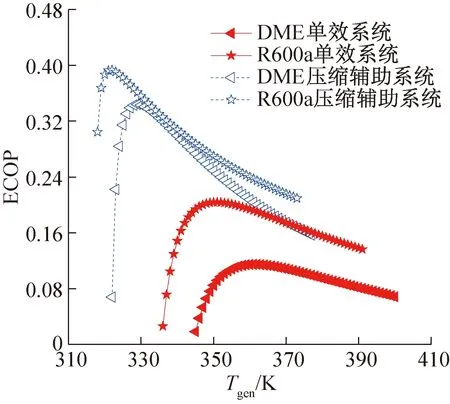

在冷凝温度为303.15 K、蒸发温度为278.15 K、吸收温度为303.15 K、压缩机压比为1.5的状态下,分析发生温度对系统性能的影响,结果如图3~图5所示。

图3 两种工质对的COP随发生温度的变化

图4 两种工质对的ECOP随发生温度的变化

图5 不同发生温度下制冷量与发生热的比值

图6所示为两种工质对的循环倍率随发生温度的变化。由图6可知,随着发生温度的升高,两工质对的循环倍率先急剧下降,然后逐渐趋于一个稳定值。这是因为当发生温度较低时,升高发生温度会显著降低稀溶液中的制冷剂浓度,从而大幅增加循环制冷剂量。当稀溶液的浓度降至一定程度时,制冷剂的溶解度随发生温度增加的影响逐渐变小,导致循环倍率趋于稳定。压缩辅助循环的循环倍率明显低于单效循环。此外,R600a/角鲨烷的循环倍率低于DME/角鲨烷工质对(两工质对循环倍率的稳定值分别为4.1和7.6),这与两种制冷剂在角鲨烷中的溶解度大小一致,也说明低循环倍率会导致更高的系统性能。

图6 两种工质对的循环倍率随发生温度的变化

2.2 蒸发温度对系统性能的影响

蒸发温度取决于制冷系统需要达到的制冷温度,工业制冷经常需要273.15 K以下的温度,电子器件冷却温度可在293.15 K以上。基于此,在冷凝温度为303.15 K、发生温度为363.15 K、吸收温度为303.15 K、压缩机压比为1.5的状态下,分析了蒸发温度增加对于系统性能的影响,结果如图7~图9所示。

图7 两种工质对的COP随蒸发温度的变化

图8 两种工质对的ECOP随蒸发温度的变化

图9 两种工质对的循环倍率随蒸发温度的变化

由图7可知,两工质对的COP均随蒸发温度的升高而增加。这是因为蒸发温度的升高使蒸发器和吸收器的压力升高,进而使浓溶液的浓度和循环制冷剂量增加,提高了系统的制冷能力和性能系数。

由图9可知,随着蒸发温度的增加,两种工质对的循环倍率均先急剧下降后逐渐趋于一个稳定值,这是因为当蒸发温度较低时,蒸发器出口压力的增加会显著提高吸收器中浓溶液的制冷剂浓度,而当浓溶液浓度增加的同时,制冷剂的溶解度受吸收压力增加的影响也逐渐减弱,出现循环倍率逐渐趋于平稳的现象。此外,R600a/角鲨烷工质对的循环倍率恒低于DME/角鲨烷工质对,也再次印证了低循环倍率将产生更高的系统性能。

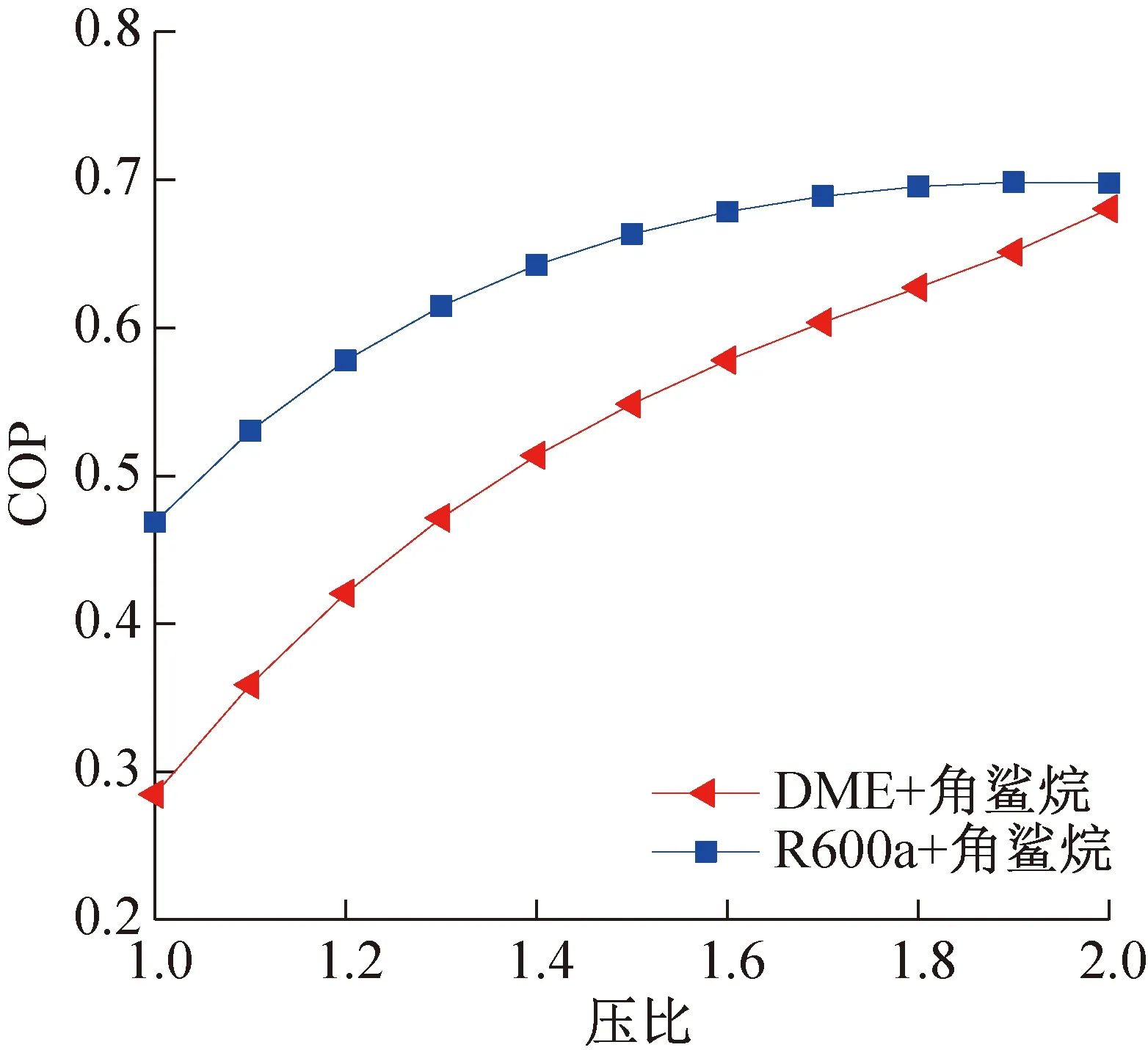

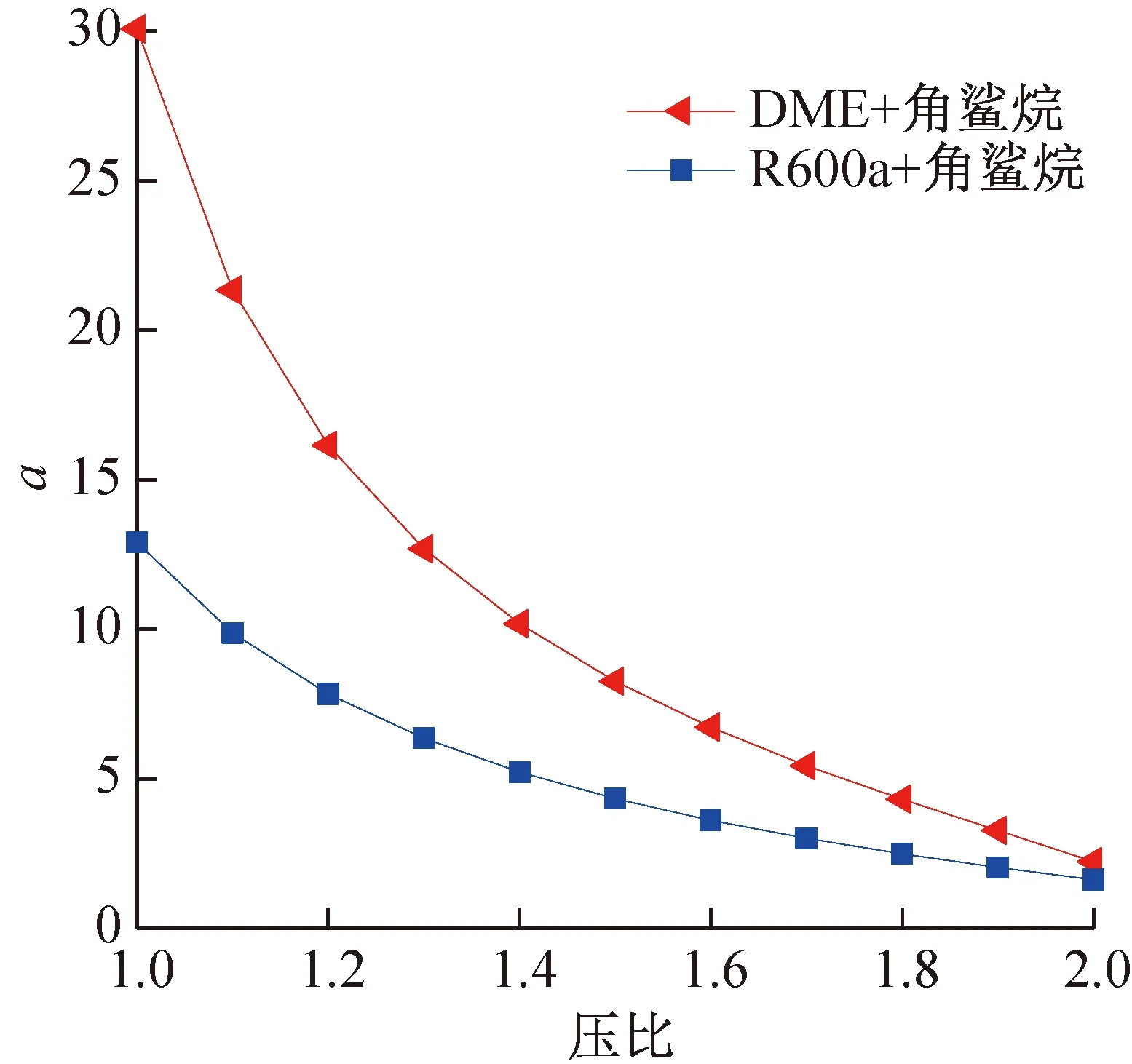

2.3 压缩机压比对系统性能的影响

前文提及,在一定范围内,压缩机增压可有效提升系统性能、降低循环倍率。因此本文分析了压比从1变化至2时两种工质对的循环性能变化。在分析过程中,冷凝温度设为303.15 K,发生温度设为363.15 K,吸收温度设为303.15 K,蒸发温度设为278.15 K。分析结果如图10~图12所示。

图10 两种工质对的COP随压比的变化

图11 两种工质对的ECOP随压比的变化

图12 两种工质对的循环倍率随压比的变化

3 结论

本文研究了R600a/角鲨烷和DME/角鲨烷作为单效和压缩辅助吸收式制冷循环工质对的性能。得到结论如下: