带储液气液分离器的空气源热泵除霜系统研究

2022-04-07马龙霞刘孜璇王沣浩王志华楼业春

马龙霞 刘孜璇 王沣浩,2 王志华,2 楼业春

(1 西安交通大学人居环境与建筑工程学院 西安 710049;2 西安交通大学大学建筑节能研究中心 西安 710049)

空气源热泵因其清洁、安全、便于维护而受到广泛应用,但其在冬季供热时,当室外空气温度为-7~5 ℃,相对湿度高于60%,室外蒸发器表面易结霜[1-2]。随着霜层的累积,系统的供热量和性能系数(coefficient of performance, COP)降低。为保障空气源热泵在低温、高湿环境下的工作性能,必须周期性地进行除霜。根据除霜能量的来源,可将除霜方法分为[3]: 利用热能使霜层融化的热力除霜,如:电加热除霜[4]、逆循环除霜[5]和热气旁通除霜[6],以及采用非加热手段完成除霜的非热力除霜,如:高压电场除霜[7]和超声波除霜[8]。目前普遍应用的是热力除霜方法,其中逆循环除霜由于系统改造简单、无需附加设备和特殊工艺,而成为最常用的一种热力除霜方法[9-10]。

逆循环除霜存在压缩机湿压缩和除霜时间长的问题。为避免压缩机湿压缩,有学者在系统蒸发器后设置气液分离器,利用重力原理使制冷剂进入压缩机前进行气液相分离,以避免液态制冷剂进入压缩机[11]。A. Beaver等[12]将T形管式气液分离器用于蒸气压缩式制冷系统中,以实现CO2跨临界循环中蒸发器入口前的气液相分离。胡记超等[13]开发了适应于小型R410A喷射式制冷系统的新型气液分离器,并通过CFD方法研究结构参数对其分离效率的影响,结果表明,最优结构参数下气液分离器的气相分离效率可达到0.98。齐迪等[14]研究了气液分离器的内部流场和压力场,发现挡板和吸气管口是压损的主要原因,分别占总压损的41.58%和29.52%,采用拱形面挡板和扩管吸气管的优化方案后压力损失降低31.35%,COP提高0.656%。Xu Xing等[15]采用实验研究和CFD相结合的方法研究了进口流体速度、液位高低及分离器尺寸等对气液旋流式分离器性能的影响,并探究了其在补气式压缩制冷系统中的应用,结果表明,入口速度较高时会引起较大的湍流,影响分离效果,分离器尺寸减至80%时存在最佳的系统性能。对于除霜时间长的问题,有研究表明,提高压缩机吸气温度有利于压缩机的稳定运行,且能延缓机组结霜[16]。美国橡树岭国家实验室提出在气液分离器内部设置电加热器可以提高压缩机的制冷剂吸排气温度与压力,室外换热器的结霜量也有所降低[17]。

以上分析表明,蒸发器后增设气液分离器可以提高进入压缩机的制冷剂干度,避免湿压缩。为更好地解决逆循环除霜时间长的问题,提高逆循环除霜的系统性能,且能兼顾避免湿压缩的问题,本文将传统空气源热泵系统(原系统)的储液器与气液分离器耦合,提出一种带储液气液分离器的空气源热泵除霜系统(新系统),并对其热力学性能进行实验研究。

1 储液气液分离器结构与系统原理

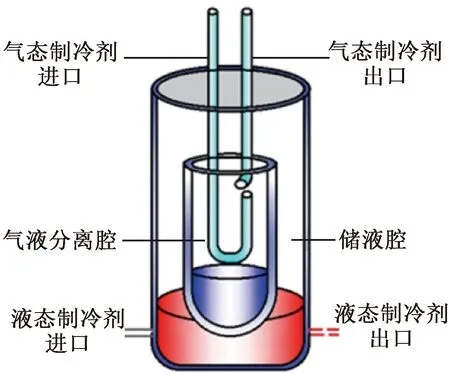

1.1 储液气液分离器结构

储液气液分离器结构如图1所示,由气态制冷剂进出口管、液态制冷剂进出口管、储液腔、气液分离腔组成。制热时,储液腔中的高温高压制冷剂与气液分离腔中的低温低压制冷剂在储液气液分离器中发生热量交换,使储液腔中的制冷剂过冷,气液分离腔中的制冷剂过热,此时储液气液分离器相当于一个回热器。除霜时,由于压力差的作用使储液器腔内的高温高压制冷剂被迅速压入室内换热器参与除霜循环,提高了系统的除霜效率。

图1 储液气液分离器结构

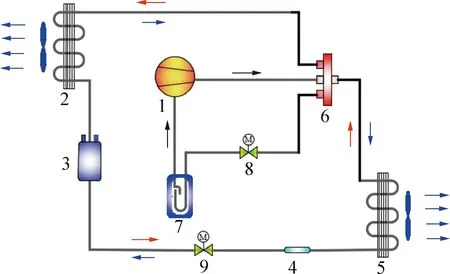

1.2 原系统工作原理

传统空气源热泵系统工作原理如图2所示。制热时,经压缩机(1)作用的高温高压制冷剂经四通换向阀(6)后在室内机(2)向房间放热,放热完成后制冷剂流经储液器(3),在膨胀阀(4)中节流降压,再进入室外机(5)吸收室外空气中的热量,经四通换向阀(6)在气液分离器(7)中实现气液两相制冷剂分离,最后气态制冷剂被吸入压缩机继续升温升压完成制热循环。除霜时,四通换向阀换向,制冷剂逆向流动,制冷剂向室外放热融化霜层,实现除霜。

1压缩机;2室内机;3储液器;4膨胀阀;5室外机;6四通换向阀;7气液分离器;8,9电磁阀。

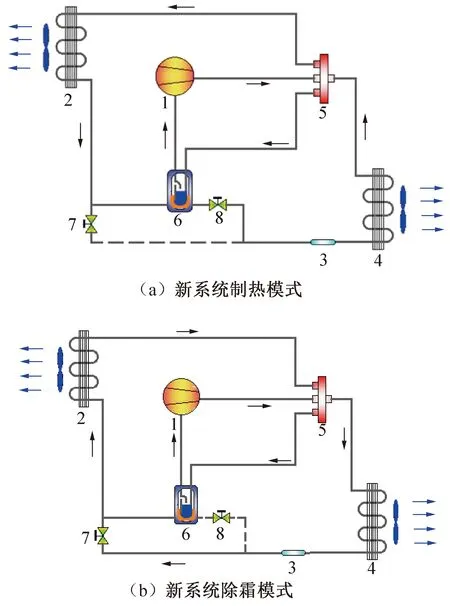

1.3 新系统原理

带储液气液分离器的空气源热泵系统工作原理如图3所示。制热时,如图3(a)所示,关闭阀(7),开启阀(8)。制冷剂经压缩机(1)作用为高温高压制冷剂,流经四通换向阀(5)进入室内机(2)放热,冷却后的制冷剂进入储液气液分离器(6)的储液腔继续向气液分离腔中的低温制冷剂放热。从储液气液分离器(6)的液态制冷剂出口流出的制冷剂流经单向阀(8),在膨胀阀(3)中节流降压后进入室外机(4)吸收室外空气的热量,再流经四通阀(5),进入储液气液分离器(6)的气液分离腔,制冷剂在气液分离腔中依靠重力作用实现气液分离的同时吸收储液腔中的热量,这时就会有更多的液态制冷剂受热汽化,气液分离腔中的制冷剂过热。过热的气态制冷剂返回到压缩机参与下一个制热循环。

1压缩机;2室内机;3膨胀阀;4室外机;5四通换向阀;6储液气液分离器;7,8电磁阀。

除霜时,如图3(b)所示,关闭阀(8),开启阀(7),制冷剂经压缩机(1)压缩为高温高压的制冷剂,经过四通换向阀(5),进入室外机(4)放热除霜,接着进入膨胀阀(3)节流降压,此时储液气液分离器内管路压力不变,外管路压力降低,管路间形成的压差使储液气液分离器储液腔内的制冷剂被迅速压入室内换热器参与除霜循环,之后进入室内机(2)从室内房间吸热,从室内机流出的制冷剂进入储液气液分离器(6)的气液分离腔实现气液分离器后,气态的制冷剂被吸入压缩机(1)参与下一个循环。

2 实验原理

2.1 实验台搭建

为了研究新型空气源热泵系统的热力学性能,搭建了新型空气源热泵系统与传统空气源热泵系统性能对比实验台。实验台由新型空气源热泵系统(新系统)、传统空气源热泵系统(原系统)、空气处理机组、数据采集系统组成,实验室布局如图4所示,其中空气处理机组为实验提供所需实验工况。实验工况如表1所示。数据采集系统的测试范围、型号和精度如表2所示。

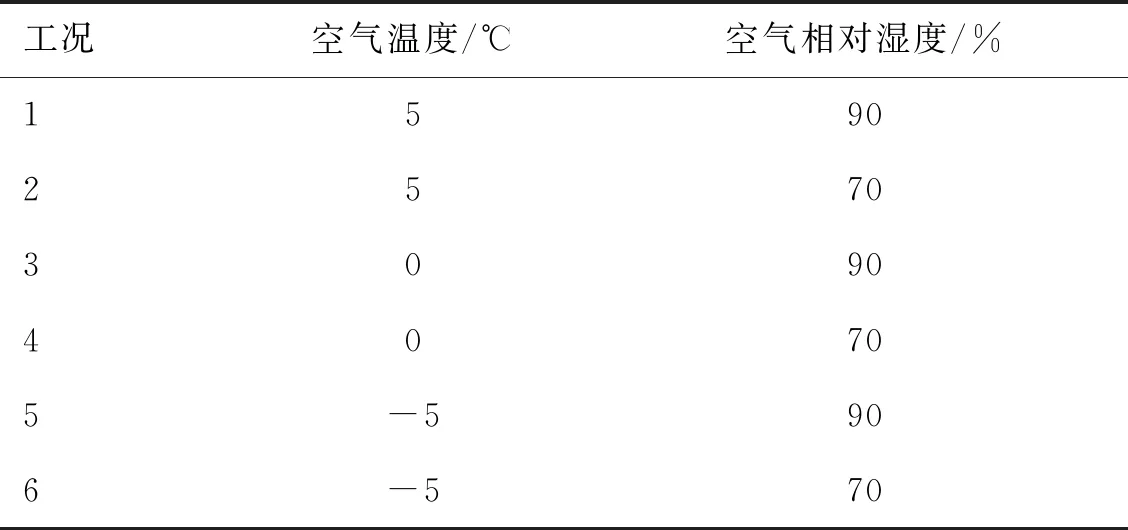

表1 实验工况

表2 数据采集系统参数

2.2 除霜控制策略

本实验所采用的除霜控制策略是实验机自带的积霜除霜自动控制方法,该方法是根据翅片积霜时间和是否已积霜作为依据判断热泵系统是否需要进行除霜。进入积霜要满足以下条件:1)压缩机运行时间大于除霜开机时间;2)单元出水温度大于退出除霜出水温度(15 ℃);3)正在除霜压缩机数小于除霜百分数与总压缩机数的乘积;4)翅片温度小于等于允许除霜翅温(-2 ℃);5)环境温度小于等于允许除霜环温(12 ℃)。是否已积霜是根据环境温度、翅片温度、环翅温差等指标智能判断。当环翅差即环境温度和翅片温度的差值变化4 ℃(中度结霜温差)且累计积霜运行时间大于等于除霜间隔时,判断系统为持续中度结霜;当环翅差变化超过6 ℃(重度结霜温差)时,判断系统为重度结霜,以上任意条件满足时,系统进入除霜。退出除霜的判断依据是:当除霜运行时间超过设定时间值时,系统退出除霜;若小于设定的时间值,则判断压缩机系统是否为高压,若是则系统停机,否则判断翅片温度与退出除霜翅温和退出除霜偏差之和的关系,若翅片温度大于等于退出除霜翅温与退出除霜偏差之和,则系统停机,反之继续判断翅片温度和退出除霜翅温的关系,若任一压缩机系统的翅片温度大于等于退出除霜翅温,则系统退出除霜,反之回到时间设定值,继续循环。

2.3 不确定度分析

为表征实验数据在实验测试过程中产生的误差,引入不确定度分析。在实验研究中,主要针对室内机进口水温、出口水温以及循环流量、热泵机组功率、水泵功率和风机功率进行实验测试,并基于以上参数对系统制热量和性能系数进行计算:

|Qh|=cp,wmw(Tin-Tout)

(1)

Wtotal=Wcom+Wpump+Wfan

(2)

(3)

式中:|Qh| 为机组制热量的绝对值,kW;cp,w为水的热熔,kJ/(kg·K);mw为水的循环流量,kg/s;Tin为室内机进口温度,℃;Tout为室内机出口温度,℃;Wtotal为总功率,kW;Wcom为压缩机功率,kW;Wpump为水泵功率,kW;Wfan为风机功率,kW;COP为系统性能系数。

根据不确定度的分析方法[18],系统制热量和性能系数的不确定度如下式所示:

ΔQh=

(4)

ΔCOP=

(5)

由表2可知,温度测试存在的最大误差为±0.1%,流量测试存在的最大相对误差为±3%,功率测试存在的最大相对误差为±0.1%。经计算,实验所得系统制热量的最大相对不确定度为±1.02%,COP的最大相对不确定度为±1.03%,均在误差范围内。

3 实验结果

3.1 结霜情况

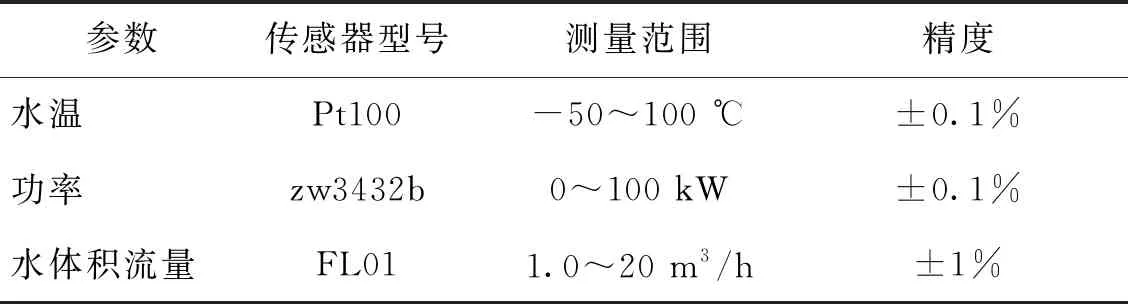

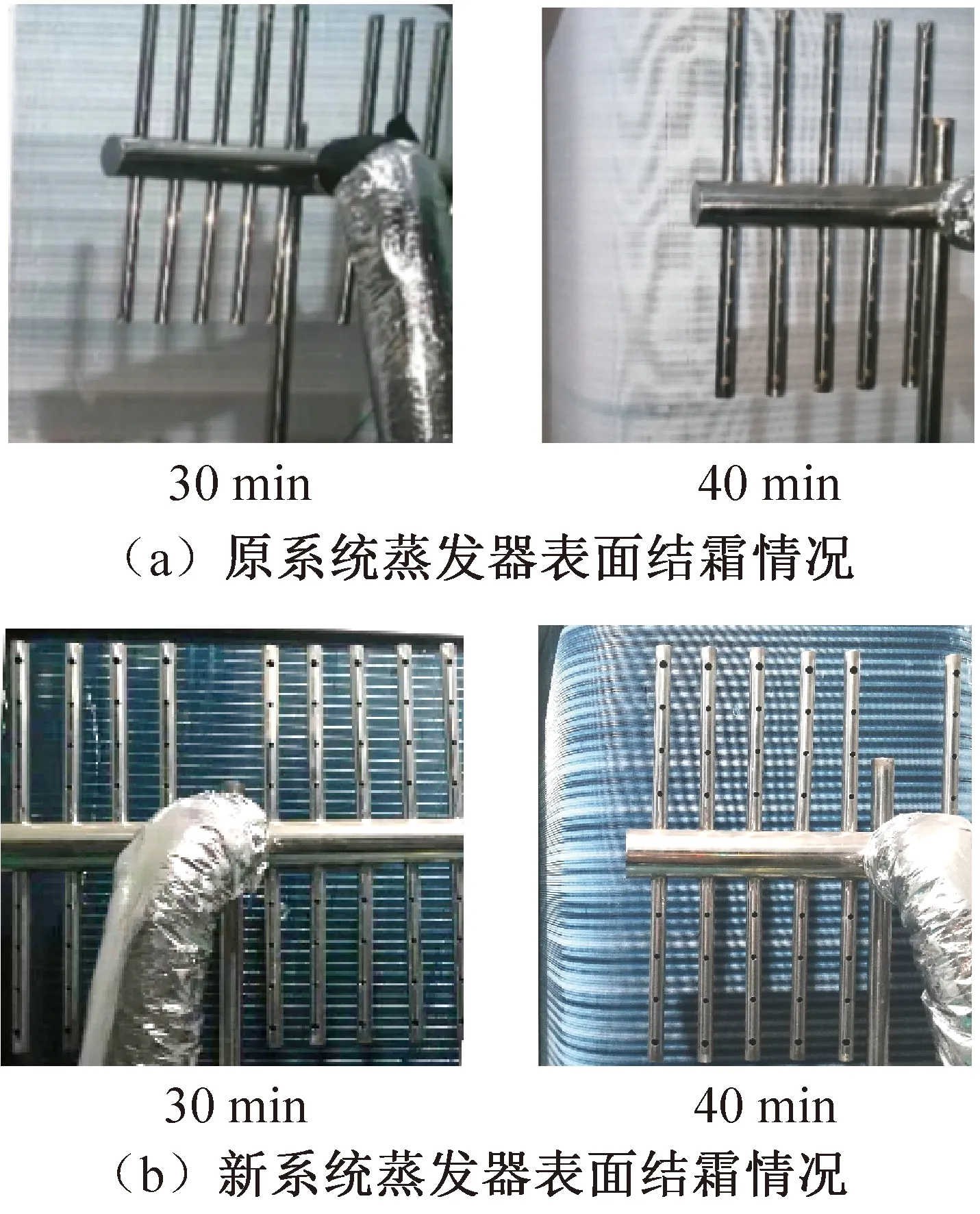

在干球温度为5 ℃、空气相对湿度为90%的工况下,原系统与新系统蒸发器表面结霜情况如图5所示。原系统从达到工况点到开始除霜共运行33 min,达到工况点20 min后,如图5(a)所示,能够观察到蒸发器表面的霜层。达到工况点30 min,结霜面积更大,霜层更厚。新系统从达到工况点到开始除霜共运行87 min,如图5(b)所示,达到工况点60 min后可以观察到蒸发器表面结霜,在前20 min和30 min内,蒸发器翅片表面未结霜。在此工况下,新系统延缓结霜40 min。

图5 环境温度5 ℃,相对湿度90%实验工况蒸发器表面结霜情况

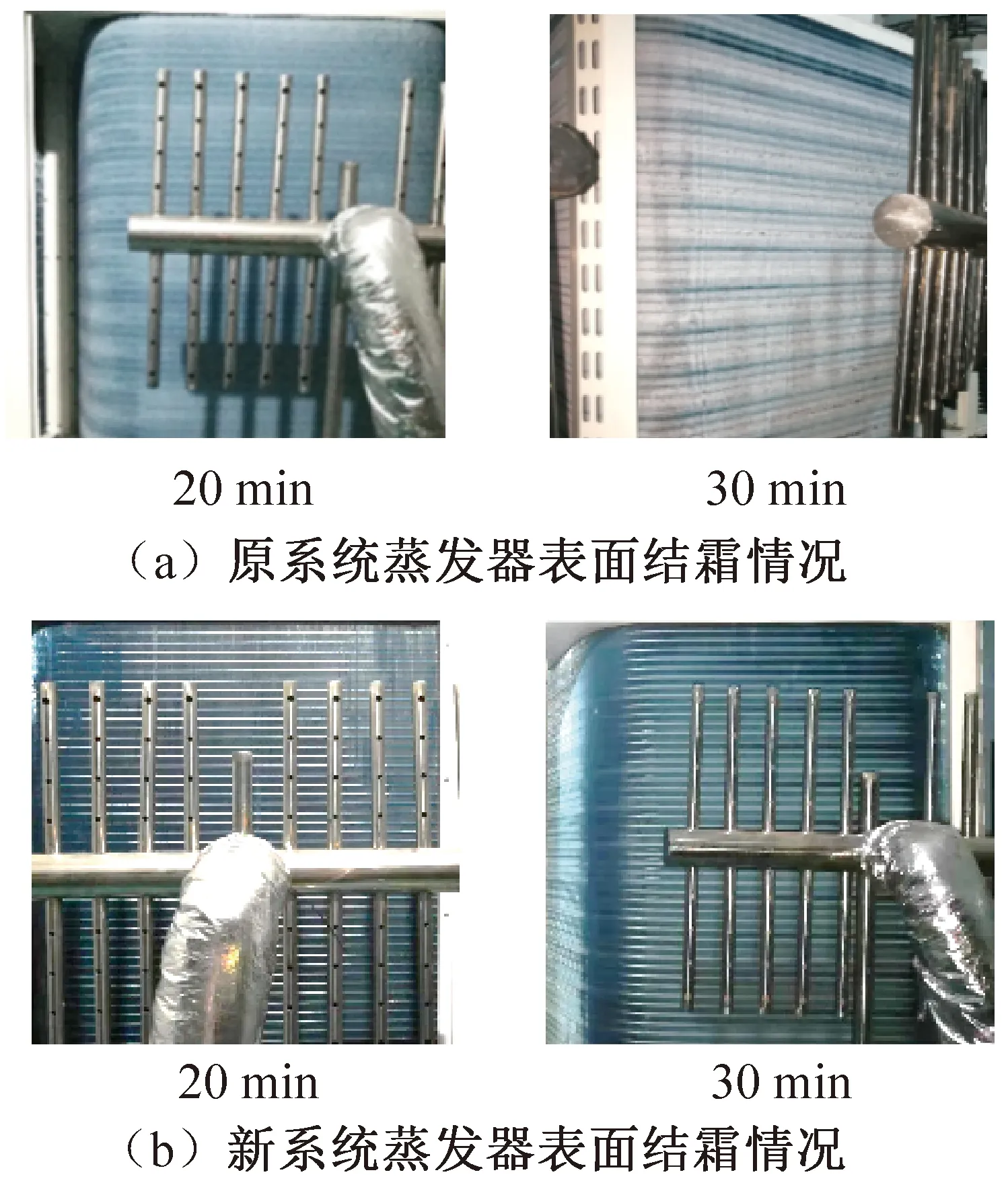

在干球温度为5 ℃、空气相对湿度为70%的工况下,原系统与新系统蒸发器表面结霜情况如图6所示。原系统从达到工况点到开始除霜共运行21 min,达到工况点10 min蒸发器表面霜层较薄,在20 min时霜层较为明显,如图6(a)所示。新系统从达到工况点到开始除霜共运行86 min,达到工况点73 min后可以观察到设备上形成了较明显的霜层,在前10 min和20 min内,如图6(b)所示,蒸发器表面未结霜。在此工况下,新系统延缓结霜53 min。

图6 环境温度5 ℃,相对湿度70%实验工况蒸发器表面结霜情况

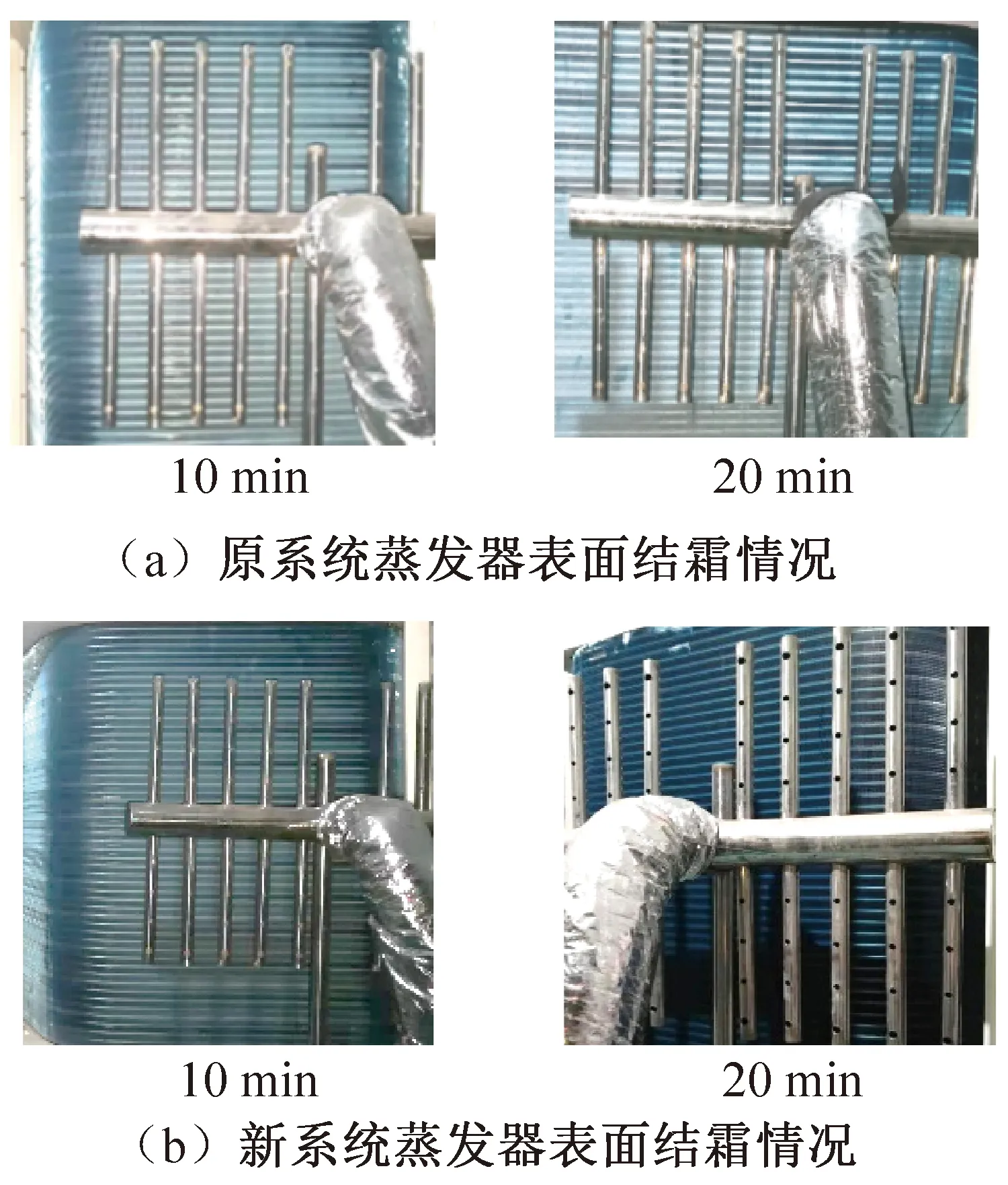

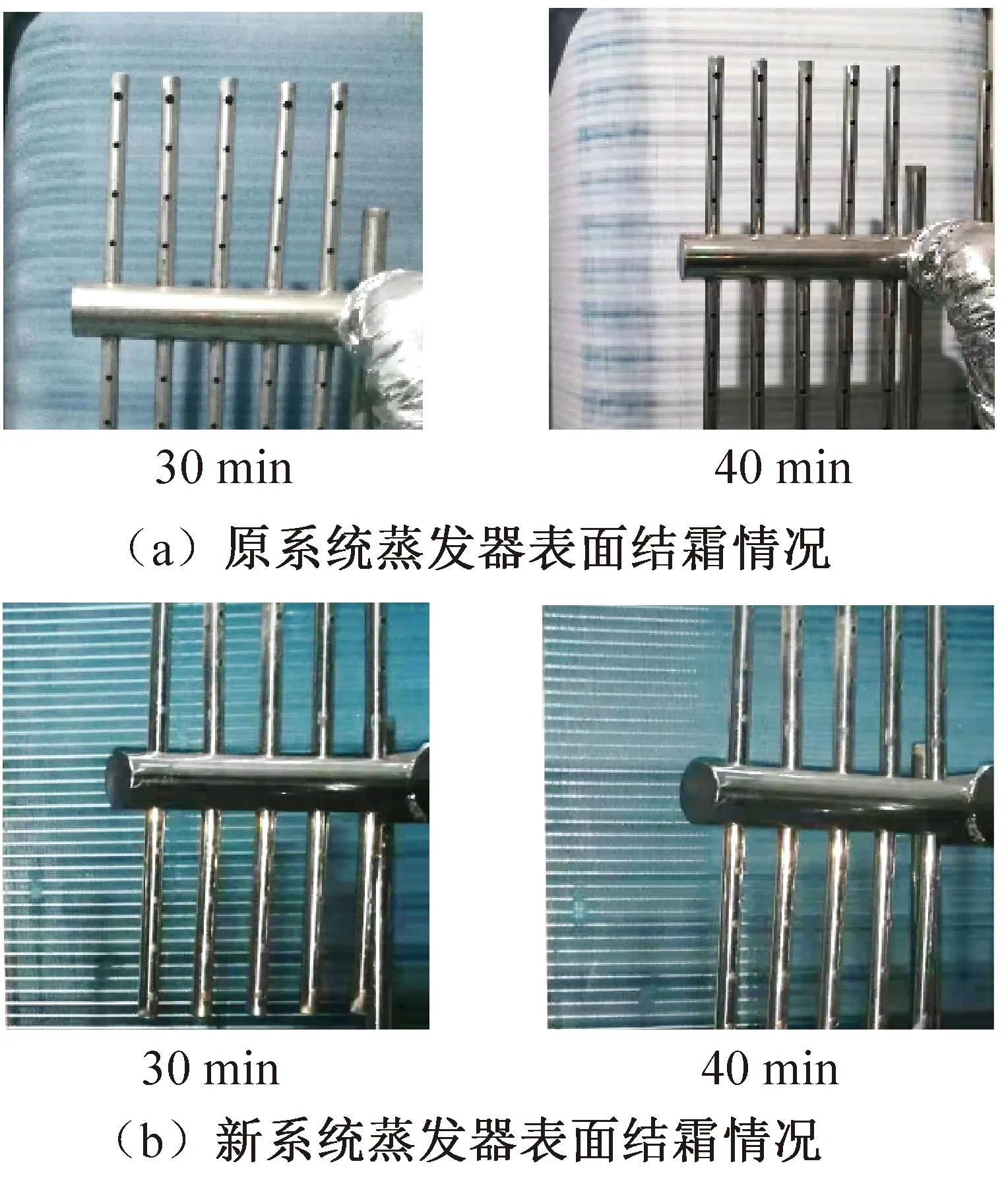

在干球温度为-5 ℃、相对湿度为90%的工况下,机组蒸发器表面结霜情况如图7所示。原机组从达到工况点到开始除霜共运行50 min,达到工况点9 min后即可观察到蒸发器表面的霜层,机组运行40 min后,霜层变厚,完全覆盖在换热器的表面。新机组从达到工况点到开始除霜共运行171 min,达到工况点34 min后可以观察到表面的较薄的霜层,但在相同的时间段内,相比于原系统,可以观察到新系统蒸发器表面的霜层更薄,生长速度更慢。在此工况下,新系统延缓结霜25 min。

图7 环境温度-5 ℃,相对湿度90%实验工况蒸发器表面结霜情况

在干球温度为0 ℃、相对湿度为90%的工况下,机组蒸发器表面结霜情况如图8所示。原机组从达到工况点到开始除霜共运行20 min,达到工况点时蒸发器翅片表面已覆盖有较薄的霜层,这是由于机组从开机到工况点已运行73 min,且环境湿度较高,调节工况时,逐渐达到霜层生长条件,随着时间的增长霜层变厚,基本覆盖翅片表面。新机组从达到工况点到开始除霜共运行40 min,达到工况点25 min后蒸发器表面出现较薄的霜层,随着时间增长,霜层形态发生变化,厚度变大。在此工况下,新系统延缓结霜25 min。

图8 环境温度0 ℃,相对湿度90%实验工况蒸发器表面结霜情况

通过以上研究发现,同一工况下新系统的结霜速率相比于原系统更慢,供热时间更长。新系统可有效延缓结霜,最长可延缓结霜53 min,且在同一干球温度,相对湿度越大,结霜越明显。这是由于储液气液分离器的储液腔中的高温高压制冷剂与气液分离腔中的低温低压制冷剂发生热交换,使气液分离腔中的液态制冷剂汽化参与循环,系统的有效制冷剂循环流量提高,蒸发温度提高。

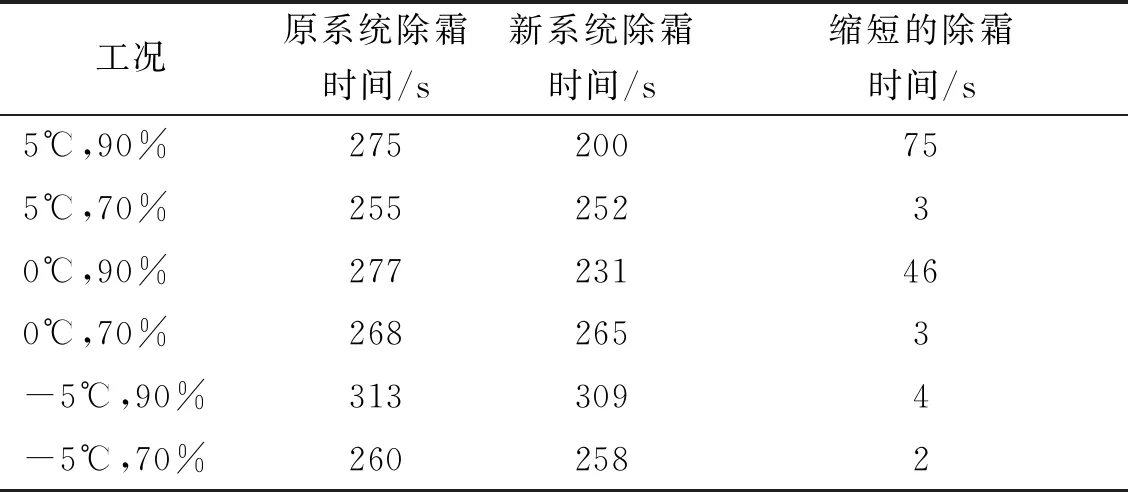

3.2 除霜时间

表3所示为新系统与原系统除霜时间对比。可以看到6组实验工况下,新系统除霜时间均短于原系统,尤其在室外空气温度为5 ℃、相对湿度为90%和室外空气温度为0 ℃、相对湿度为90%工况下,新系统比原系统除霜时间分别缩短75 s和46 s。这是由于逆循环除霜四通阀换向,储液气液分离器内管路压力不变,外管路压力降低,管路间形成的压差使储液气液分离器中储液腔内的制冷剂被迅速压出参与除霜循环,提高了除霜时系统的制冷剂流量。

表3 新/原系统除霜时间对比

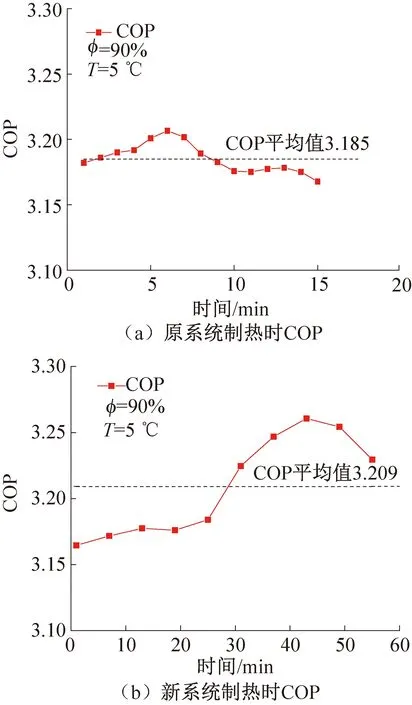

3.3 COP

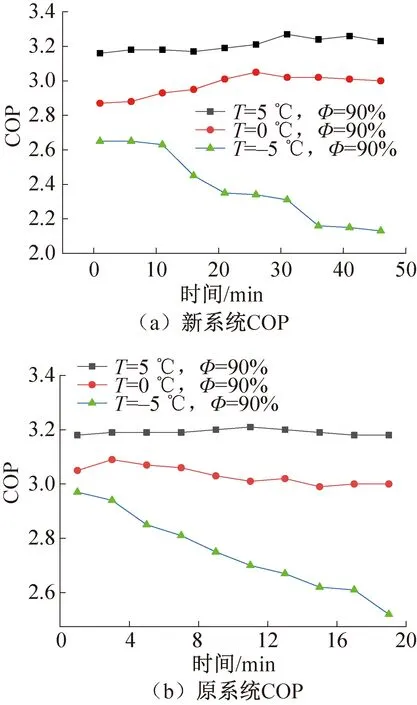

在干球温度为5 ℃、相对湿度为90%的工况下,原机组与新机组在制热时的COP变化如图9所示。由图9可知,原系统和新系统的COP随时间的增长先增大后逐渐下降,原系统COP最小值为3.17,最大值为3.21,变化幅度较小,新系统COP在3.16~3.27之间变化。新系统COP平均值为3.209,比原系统COP平均值3.185高0.024,且新系统的供热时间长。新系统从达到工况到蒸发器表面开始结霜共运行52 min,而原系统制热运行17 min,因此在该实验工况下,与原系统相比,新系统的COP有所提升。

图9 制热阶段新/原系统COP变化

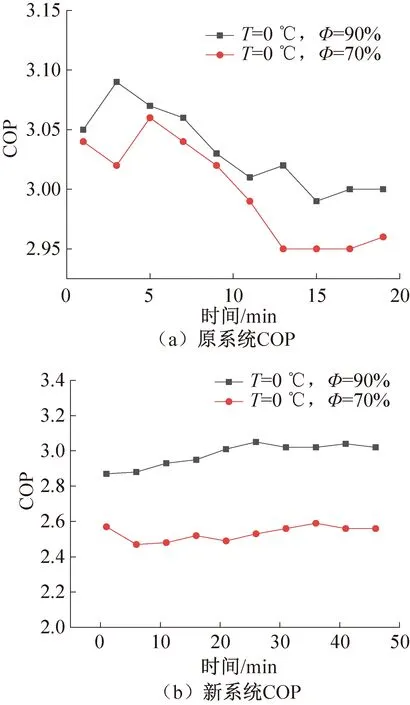

在空气相对湿度为90%,干球温度分别为5、0、-5 ℃的工况下,新/原系统COP变化如图10所示。相对湿度一定时,干球温度越低,系统COP越小。在干球温度为0 ℃,相对湿度分别为90%、70%的工况下,分析空气相对湿度对机组COP的影响,如图11所示。由图11可知,干球温度一定时,空气的相对湿度越大,机组的COP越高[17]。这是由于湿度变大时,空气中形成较薄的一层水膜,增强了制冷剂侧与机组翅片表面之间的换热,进而提高了系统的COP。但相对湿度过大,蒸发器表面在低温高湿的环境下容易结霜,且蒸发器表面凝露水的厚度增长也会增加空气侧的热阻,因此空气的相对湿度不宜过高,一般不宜超过80%[19]。

图10 同相对湿度,不同干球温度下新/原系统COP变化

图11 同干球温度,不同相对湿度下新/原系统COP变化

3.4 制热量

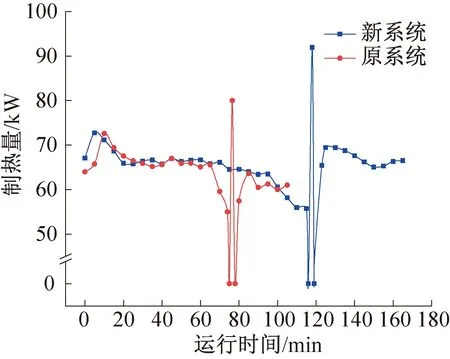

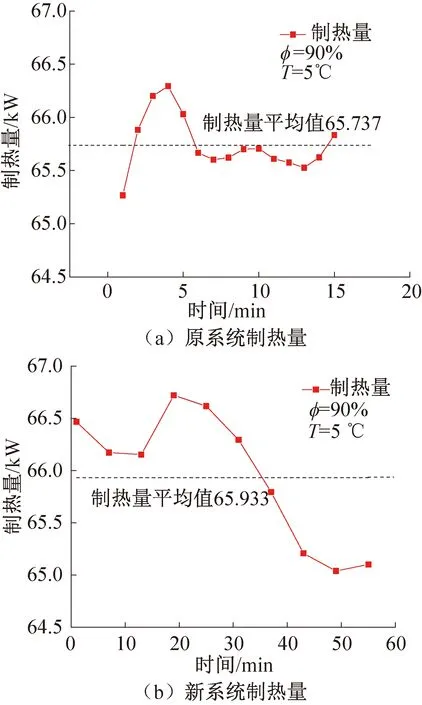

以干球温度为5 ℃、空气相对湿度为90%的工况为例,分析机组制热量的变化,整个除霜周期内机组制热量的变化如图12所示。由图12可知,新系统经历制热-除霜-恢复周期(一个周期)需要的时间为167 min,制热时间为86 min;原系统一个周期为108 min,制热时间为44 min。新系统的制热时间比原系统长42 min,能够有效延缓结霜。新系统与原系统在一个周期内制热量的变化趋势类似,蒸发器表面结霜后,制热量的下降速率逐渐变快,此时霜层影响了系统的正常运行,机组开启逆循环除霜,期间压缩机停机两次,此时制热量为0,除霜结束后,制热量逐渐升高并趋于平缓。为了更加定性的分析制热量的变化,选取供热时的新原系统制热量,如图13所示。由图13(a)可知,原系统的制热量先增大后逐渐减小,从65.4 kW升至66.5 kW后降低,再在65.53~65.81 kW之间波动,变化幅度较小。由图13(b)可知,新系统制热量由66.54 kW降至66 kW,再升至66.77 kW后缓慢下降,制热量的平均值为65.933,略高于原系统制热量的平均值65.737,与原系统相比,新系统的制热运行时间虽然较长,但在制热时间前36 min内,制热量均高于65.933 kW,因此制热量平均值高于原系统制热量平均值65.737。在本实验范围内,新系统在制热阶段的制热量有所提升。

图12 制热-除霜-恢复周期内机组制热量随时间变化

图13 制热阶段新/原系统制热量随时间变化

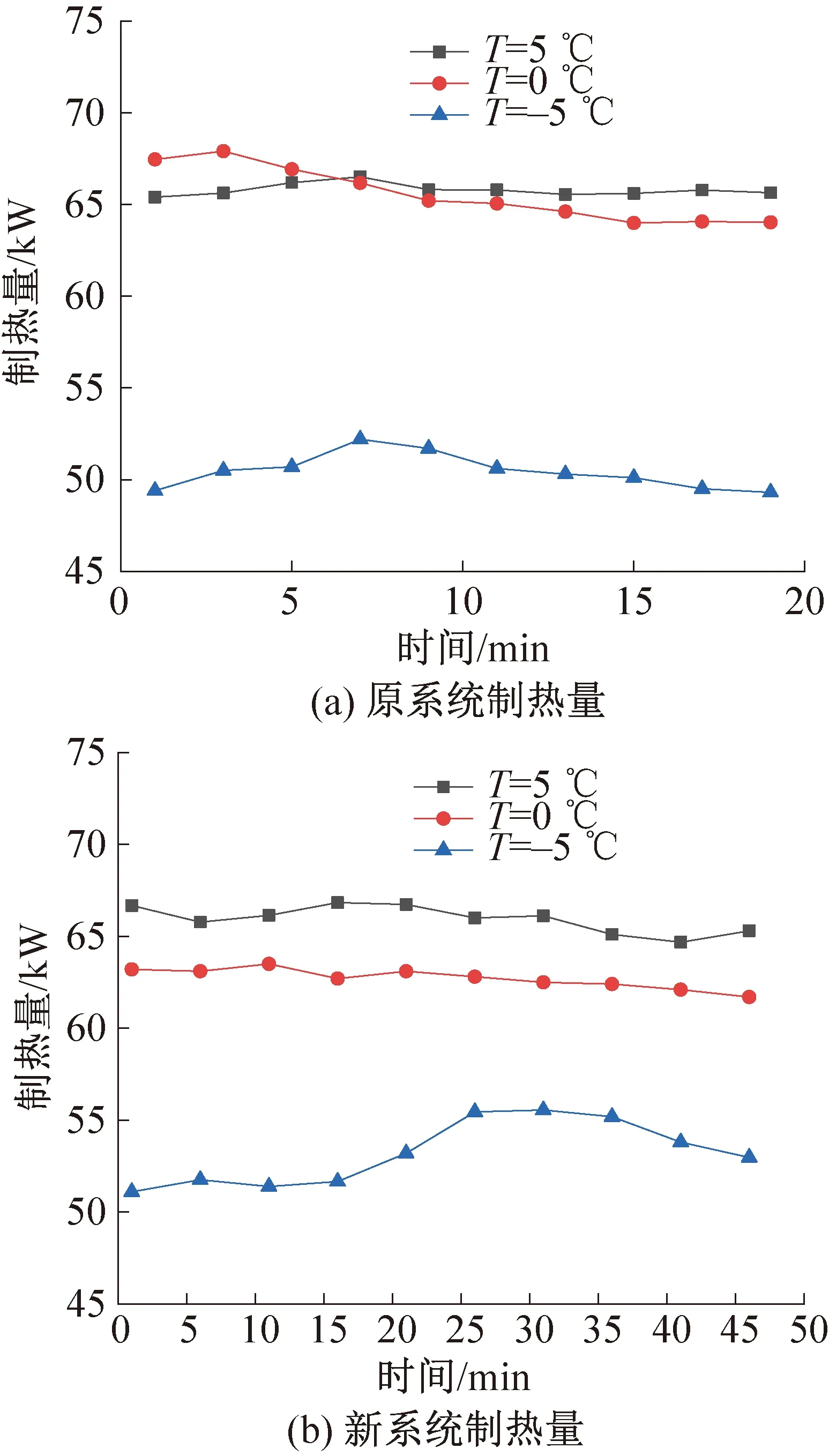

相对湿度为90%,干球温度分别为5、0、-5 ℃的工况下,环境干球温度对机组制热量的变化影响如图14所示。相对湿度一定时,干球温度为-5 ℃时机组的制热量显著低于干球温度为0 ℃和5 ℃的机组制热量,3个工况下制热量的整体趋势均先增大后缓慢减少。图14(a)所示为原系统制热量随时间的变化,可知在系统运行前期,环境温度为0 ℃的机组制热量比环境温度为5 ℃时的机组制热量大,从67.49 kW升至67.90 kW后逐渐降低。这是由于环境温度越低时,机组开机运行的初始过热度也越小,随着制热的运行,过热度的降幅越大,在过热度大于0 ℃时,制冷剂的质量流量会随着蒸发器过热度的降低而升高[20],因为此时水进入冷凝器温度会变高,蒸发压力升高,制冷剂气体的密度变大,所以制冷剂的循环流量升高,系统制热量升高。在过热度降至0 ℃时,会有少量液态制冷剂进入压缩机,使压缩机湿压缩,压缩机的容积效率降低,运行效能受到影响,制冷剂的有效循环量会逐渐减少,随着制热的运行,系统制热量逐渐降低。图14(b)所示为新系统制热量随时间的变化,在干球温度为0 ℃和5 ℃时,机组的制热量变化波动小,且制热量高于原系统的制热量,是由于温度和压力均较高的制冷剂液体与温度压力较低的制冷剂气体在储液气液分离器中发生热交换,制冷剂气体过热,气液分离器腔中的液态制冷剂吸收热量汽化参与循环,提高了系统有效制冷剂的流量,提升了系统的效能。

图14 同相对湿度(φ=90%),不同干球温度下新/原系统制热量变化

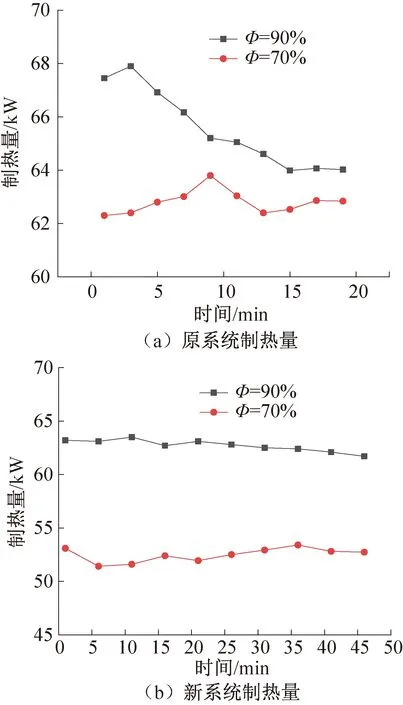

以干球温度为0 ℃,相对湿度分别为90%、70%的工况为例,分析空气相对湿度对机组制热量的影响,如图15所示。干球温度一定时,空气相对湿度越大,机组制热量越高,制热量随着时间的增长先增大后降低。由图15(a)可知,干球温度为0 ℃,空气相对湿度为90%时,原系统制热量最大值为67.9 kW,最小值为63.7 kW,空气相对湿度为70%时,原系统制热量由55.3 kW升至56.5 kW,再逐渐降低。由图15(b)可知,相对湿度为90%时,新系统制热量在65.2~67.1 kW之间变化,相对湿度为70%时,机组制热量在55.45~56.7 kW之间变化。空气相对湿度变大,机组表面会形成一层水膜,传热面积增大,此时蒸发压力会降低,压缩机的吸气温度也会下降,系统的COP和制热量增大。

图15 同干球温度(0 ℃),不同相对湿度下新/原系统制热量变化

4 结论

结合空气源热泵高效、环保、安装方便的优点,为提升逆循环除霜空气源热泵系统性能,本文提出一种耦合储液气液分离器的空气源热泵除霜系统。通过实验对比研究了6组工况下该系统与传统空气源热泵的热力学性能,得到如下结论:

1)在一个制热-除霜-恢复周期内耦合储液气液分离器的新型空气源热泵系统的供热时间比原系统长,最大可超过53 min,能够有效延缓结霜。

2)新系统能够缩短除霜时间,最大可缩短75 s。

3)在干球温度为5 ℃、相对湿度90%工况下,该系统制热时的COP平均值比原系统高0.024,制热量平均值比原系统高0.196 kW。