油浆脱固及应用于调和低硫船燃可行性研究

2022-04-07庄越

庄 越

(中国石化海南炼油化工有限公司,海南儋州 578101)

为控制船用燃料油在燃烧过程中产生的污染,国际海事组织(IMO)于2020年1月1日起强制执行新的硫排放限制法规,全球船用燃料油硫含量将由不超过3.5%(w)降至不超过0.5%(w)[1]。为满足环保要求,我国先后发布了《船舶大气污染物排放控制区实施方案》和《2020年全球船用燃油限硫令实施方案》[2],对船用燃料油硫含量的要求已完全与国际接轨。长期看,新标准每年将使全球近8 000万~10 000万吨的高硫船燃被低硫船燃、船用柴油等取代,我国低硫船用燃料油市场也被随之打开。2020年1月22日,我国出台了《关于对国际航行船舶加注燃料油实行出口退税政策的公告》,对国际航行船舶在我国沿海港口加注燃料油,实行出口退(免)税政策,对低硫船燃生产供应给予支持[3]。

低硫船用燃料油作为目前市场需求量较大的船燃,如何经济、高效的生产低硫船用燃料油已然成为市场关注的焦点之一。生产低硫船用燃料油是H公司的生产运行常态,目前生产低硫船用燃料油使用的是渣油加氢脱硫(RDS)尾油和重芳烃调和,RDS尾油占比90%左右。这种调和方式,需要大量RDS尾油,严重压缩了催化裂化装置的生产。为了提高装置生产负荷,同时提高经济效益,如何利用催化油浆作为低硫船用燃料油的调和组分成为目前重点工作,但油浆脱固难度较大、技术门类繁多,经调研,目前国内工业化较成熟的催化油浆脱固技术有两个,一是催化油浆无机膜错流过滤技术,二是催化油浆的脱灰剂净化技术,油浆无机膜错流过滤技术近几年通过技术改进,过滤运行周期有所延长,但密封、设备磨损、膜孔堵塞等问题仍是装置长期运行的主要瓶颈[4]。脱灰剂净化技术则能够显著提高油浆中催化剂粉末的沉降速率和脱除程度,具有操作过程简单、分离效果好、分离时间短、设备投资少的优点[5],脱固油浆作为低硫船用燃料油的组分效益显著,调和生产过程中通过将脱固油浆、RDS尾油和重芳烃按比例调和,取得了明显的经济效益。本文以H公司为例,开展油浆脱固及应用于调和低硫船燃研究,降低成本,减轻生产负荷。

1 调和低硫船燃前催化油浆脱灰处理

1.1 催化油浆及催化油浆脱灰剂性质及质量指标

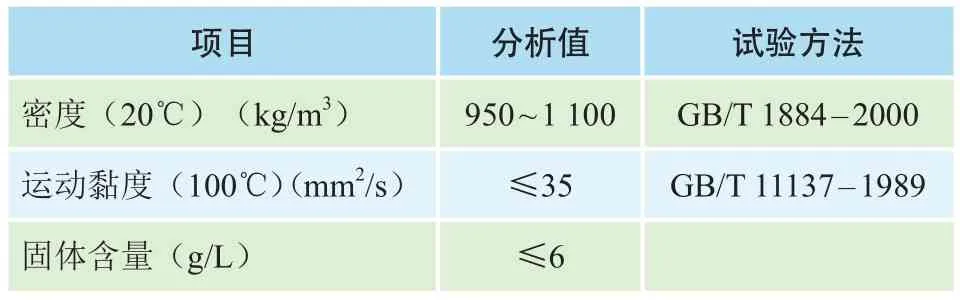

催化油浆密度较大、运动黏度大,且固体含量高,都是不利于油浆中固体催化剂粉末脱除的因素。H公司催化油浆的性质见表1。

表1 催化油浆性质

催化油浆脱灰剂为有机表面分散剂,可以有效减小油浆的表面张力,增加极性分子之间凝聚力,使催化剂粉末由较小比重变为较大比重,减小油浆的黏度,加快催化剂粉末的沉降速率。脱灰剂主要成分为C、H、N元素,对环境无不利影响。催化油浆脱灰剂的质量指标见表2。

表2 催化油浆脱灰剂质量指标

1.2 催化裂化装置加注脱灰剂的工艺指标及操作要求

催化油浆技术指标及操作要求见表3。

表3 催化油浆技术指标及操作要求

1.3 脱固处理前油浆采样分析

本次油浆脱固试验前进行了3次采样分析,分别对催化油浆灰分、密度、固含量进行了测试,具体数据见表4。结合表4分析脱灰前催化油浆物理性质,参考油浆调和低硫船用燃料油标准,该催化油浆灰分的质量分数远高于0.05%,无法参与低硫船用燃料油的调和。

表4 催化油浆脱灰前分析数据

1.4 催化油浆脱固处理

本次工业试验基于H公司工业试验平台,使用广东某公司生产的催化裂化油浆脱灰剂,在1号、2号油罐上进行试验。

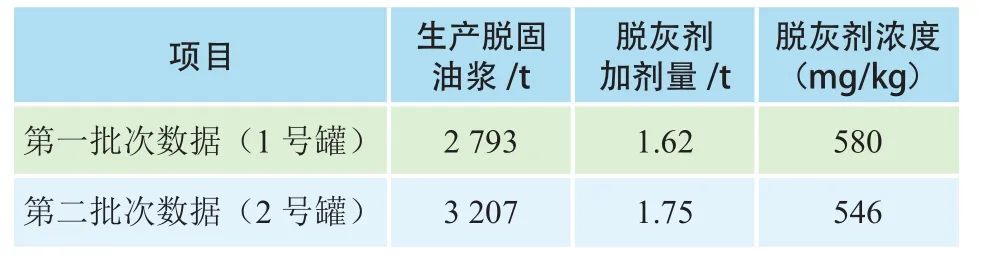

试验过程中,首先将脱灰剂抽入储罐中,而后启动计量泵以小于或等于600 mg/kg的脱灰剂平稳地注入装置油浆外甩管道中,经过静态混合器混合后,从罐底注入油浆储罐中沉降,在罐区收集加剂后的油浆2罐。沉降温度保持在90~95℃,脱固油浆在罐内经24~72 h的沉降后,在油罐中部、下部进行采样分析。加注参数见表5。

表5 试验过程添加脱灰剂数据

1.5 脱固试验后的灰分

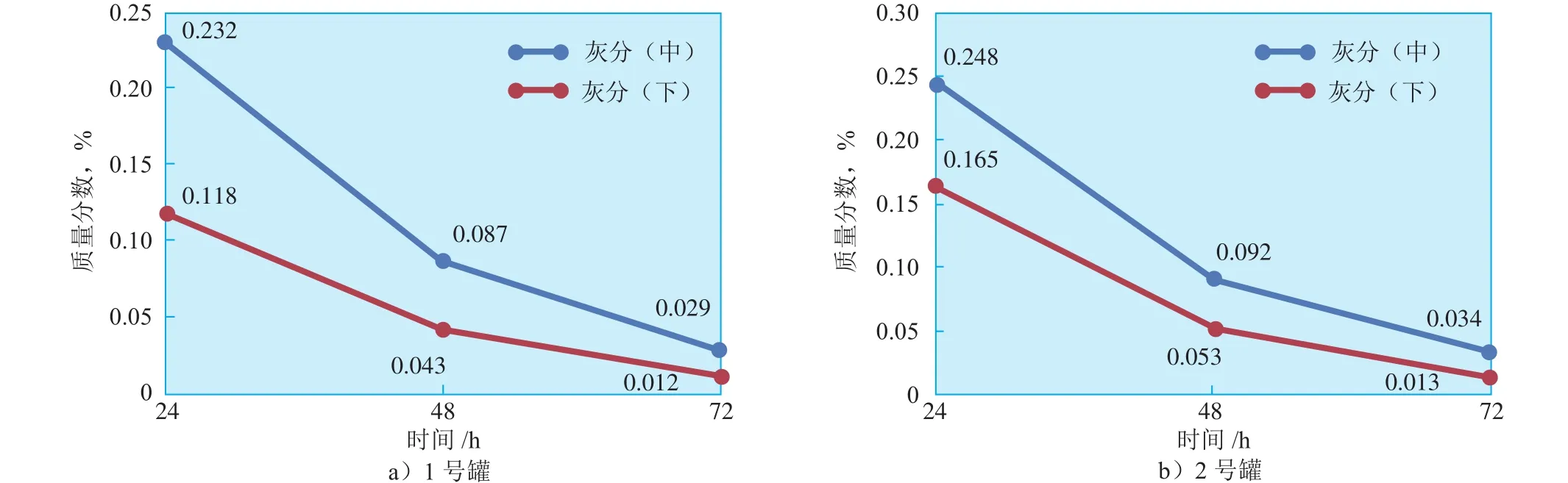

1号、2号罐收满脱固油浆后,每隔24 h对沉降样品进行检测分析。1号、2号罐采样灰分质量分数见图1。

从图1看出,当进行自然沉降72 h时,发现1号、2号罐催化油浆中、下层灰分质量分数均低于0.05%,达到低硫船然调和标准,证明在自然沉降72 h后,脱固油浆可用于低硫船用燃料油调和试验。

图1 1号、2号罐采样灰分含量

2 脱固油浆应用于低硫船燃调和

2.1 调和配比确定

目前低硫船用燃料油的调和组份主要是RDS尾油和重芳烃,RDS尾油占比90%,本次工业试验设计在低硫船用燃料调和中加入符合低硫船燃调和标准的脱固油浆,结合前期试验成果,通过多次调和各组份比例,按照RDS尾油、重芳烃、脱固油浆质量比为80∶10∶10进行调配,调和后组分、物性参数及标准见表6。通过对比得出,加入10%脱固油浆进行调和低硫船用燃料油的各项参数符合低硫船用燃料油产品质量标准,且与未加入脱固油浆的低硫船用燃料油参数基本接近,证明调和配比理想。

表6 脱固油浆10%和未加入油浆调和低硫船燃组分含量参数

综上所述,本次试用的催化裂化油浆脱灰剂生产的脱固油浆调和低硫船用燃料油试生产工作取得预期效果,试验结果显示,该调和方式能够降低低硫船用燃料油的生产成本,实现低价值油浆转为高价值船燃的提质增效目标。

2.2 罐底高含量固体物质的处理

高含量固体油浆沉积在罐底,主要成分是催化剂粉末,其商品价值不高。而不断生产脱固油浆致使催化剂粉末持续沉降,缩短清罐周期,增加清罐成本和人工成本,不利于降本创效。为增加高含量固体油浆利用率以及降低成本,在调和低硫船燃时将脱固油浆罐的液位抽至高固物质沉积层以上,通过抽罐底线将罐底高固含量的油浆抽至普通油浆罐,再循环普通油浆罐使高固油浆与普通油浆充分混合,将其均匀分布,实现将高含量固体油浆混合至普通油浆出厂,减少危险废弃物的产生和清罐频率,降低清罐成本与人工成本。

2.3 应用于调和低硫船燃经济评价

相比于直接使用RDS尾油和重芳烃调和的低硫船用燃料油(调配比90∶10),加入脱固后的催化油浆可以作为低硫船用燃料油优良、低成本的调和组分。相比于使用生产成本高的催化裂化原料RDS尾油和重芳烃生产的低硫船用燃料油,采用RDS尾油、重芳烃、脱固油浆方式生产的低硫船用燃料油,品质基本相同,但减少了近10%高价值RDS尾油,降低了船燃生产成本的同时,提高了船燃产能。通过调研统计,H公司5个月中生产低硫船燃累计使用脱固油浆达21 080 t,按脱固剂的市场行情10万元/t,每生产1 t脱固油浆的成本58元,结合2020年4月低硫船用燃料油市场价格1 517元/t[3]和普通燃料油市场价格130元/t进行利润差值计算,累积创效2 800万元,达到了降本增效的目的。

3 结论

1)在多种油浆脱固技术中选择操作技术简单、生产成本低的脱灰剂净化催化油浆技术。为了得到适合调和低硫船用燃料油的脱固油浆,在工业试验平台进行了催化油浆脱灰试验,分析了脱固前后油浆组分、物性参数的变化,其脱固72 h后基本符合低硫船燃调和标准。

2)原始调和低硫船用燃料调和组分为RDS尾油和重芳烃(90∶10),将脱固后符合调和标准的油浆加入到调和低硫船用燃料油中,确定在加入脱固油浆后为RDS尾油、重芳烃、脱固油浆最佳调和比例为80∶10∶10。高价值RDS尾油占比减少约10%,降低了生产成本,提高了生产能力,同时释放了催化裂化装置生产负荷。