火力发电厂凝汽器负压水锤防护措施的计算研究

2022-04-07罗成春郑经纬

罗成春,郑经纬

(1. 中国电力工程顾问集团华东电力设计院有限公司,上海 200063;2. 中国能源建设股份有限公司,北京 100022)

0 引言

随着单机容量的增加,循环水系统规模也随之增大。单机600 MW级以上机组循环水系统具有流量大、管线长的特点,是一种特殊的供水系统[1]。

由于气象条件不断变化,循环水系统时刻处于变工况运行状态。当发生循环水泵(以下简称“循泵”)事故断电的过渡工况时,供水系统各处的水力动态特性将发生较大变化,循泵正向转速急剧下降直至出现倒转,循环水水流反转,管线中高点将可能产生负压。由于凝汽器顶排冷凝管往往是驼峰点,此处负压首先增加,当压力值降至此处温度下的汽化压力时,循环水将断流,并产生危及系统安全的“液柱分离—弥合水锤”现象[2-6]。水柱弥合产生巨大的水锤冲击压力,将严重损毁循环水管道及凝汽设备,给电厂造成生产事故及巨大的经济损失。因此,分析凝汽器出口处可能产生的负压水锤,采取适当的水锤防护措施,对防止凝汽器出现破坏性事故具有重要意义。

1 数学模型及求解方法

大型电厂循环冷却水系统具有流量大、扬程低的水力特点,管线中存在某些高点。在极端过渡工况下,凝汽器顶部可能产生“液柱分离—弥合水锤”现象。因此,针对大型电厂循环水系统的水力过渡过程必须进行精确的仿真计算分析。

1.1 水力过渡过程计算模型

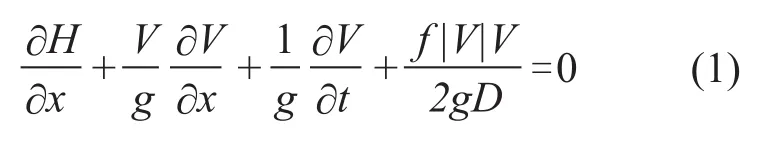

电厂循环水系统一般由循泵、泵出口控制阀门、循环水管、凝汽器、冷却塔等组成。对于循泵启停等各种水力过渡过程的仿真计算,国内外普遍采用特征线法[7],即将循环水水流运动方程和连续方程转化为常微分方程,然后针对该方程的差分形式,求出系统任一时刻各个控制节点上的瞬时流量和压力。描述任一管道内水流运动状态的方程见式(1)、(2)。

运动方程:

连续方程:

式中:V为管道内的流体平均速度,m/s;H为管道中心的流体测压管水头压力,mH2O;t为运行时间,s;x为由指定基点开始的坐标(沿管轴方向),m;f为阻力(达西)系数;D为管道直径,m;θ为管道与水平线的夹角;a为水锤波传播速度,m/s;g为重力加速度,m/s2。

由式(1)、(2)沿特征线积分,便可同解转化为管道水流过渡过程计算特征相容方程,继而求得t时刻沿管线各控制节点的流量和水压,然后联合各控制点的边界方程对整个系统水力过渡过程进行数值求解。

对于长度L的管道,如果分成N段,每一段的长度为Δx=L/N,并取计算时间步长为Δt=Δx/a,可以绘出x-t平面上的矩形网格,如图1所示。由此,可建立如下特征相容方程:

图1 x-t特征线网格示意图

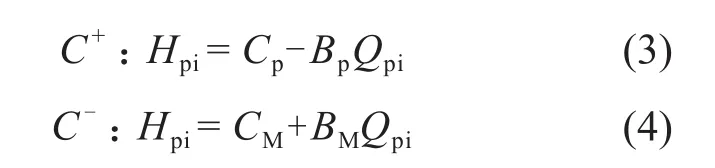

式中:Cp、Bp、CM、BM是 t-Δt时刻的已知量,为:

1.2 凝汽器边界数学模型

凝汽器是火电厂循环水系统中的重要组成部分,其实际内部结构是比较复杂的。为便于计算分析,从水力学角度上对其工艺结构进行简化,进而建立物理模型及约束条件。

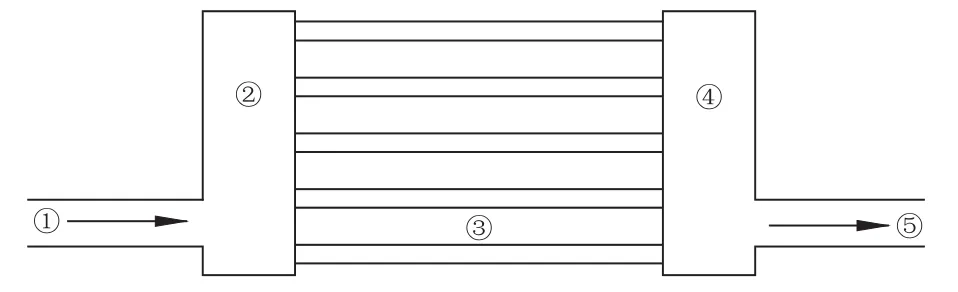

如图2所示,将凝汽器的进出水室近似为两个水箱(②和④),将冷凝管近似为若干相同的并联小管(③),两个水箱通过这若干小管相连接,同时进出水箱与上下游水管(①和⑤)相连[2]。

图2 凝汽器简化模型

1)集中流容法

将凝汽器进、出口侧水箱作为集中流容元件,将数量众多的细长冷凝管当量作为一根管道参与计算,当量原则为:①当量管的截面积等于所有冷凝管截面积之和;②当量管与单根冷凝管水力损失相同;③当量管与单根冷凝管长度相同。

在特征线方程中的以下两个常数的形式将有所变化:

其中,下标S和T分别代表小管和等效管的参数。

2)摩阻法[2]

将凝汽器水力边界条件简化为集中摩阻(忽略冷凝管长度),计算式如下:

式中:Rc为集中摩阻系数;Hd为流量为QR时稳定流的水头损失,mH2O;QR为初始流量,m3/s。式(5)为目前国内广泛采用的数学模型,也是本文所采用的公式。

2 工程实例计算分析

2.1 基本概况

2.1.1 循环水系统基本情况

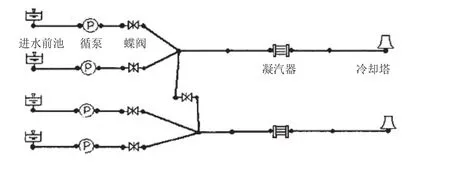

江苏某电厂一期建设2×660 MW超超临界汽轮发动机组,同步建设烟气脱硫、脱硝设施。该电厂循环水系统采用带逆流式自然通风冷却塔扩大单元制供水系统,补充水源采用经澄清处理后的京杭大运河水。每台机组设一座冷却塔、两台循泵、循环水压力供、排水管各一根。循环水系统计算简图如图3所示。

图3 循环水系统计算简图

2.1.2 循环水系统基本参数

循泵转速为370 r/min,转动惯量为2.6 t.m2;一机一泵运行时单泵额定流量为11.1 m3/s,扬程为20 m,一机两泵并联运行时单泵额定流量为9.18 m3/s,扬程为27 m;电动机转动惯量为8 t.m2;凝汽器设计循环水量为18.36 m3/s,有效面积约33 000 m2,冷凝管规格(外径×壁厚)约32 mm×0.5 mm。

2.2 计算工况及结果分析

2.2.1 工况选取

为确保循环水系统安全运行,对其进行详细的过渡过程计算分析,并选择合适的水锤调节和防护措施是十分必要的。

循泵发生事故断电后,转速急剧下降,过流量急剧减小,管道系统中的水体由于惯性继续向前流动,系统中管道凸起处可能产生数值较大的负压;由于凝汽器顶部往往是系统中的驼峰点,很可能产生数值较大的负压,当该负压值降至汽化压力时,就会产生断流空腔,造成液柱分离,进而产生危害极大的弥合水锤压力,该处往往出现系统最小内水压力。综合上述分析,选取“一机两泵并联运行,同时事故全失电”工况,作为本文的计算工况。

通过计算循泵出口阀门拒动和可调两种工况,分析影响凝汽器负压水锤的因子。对于循泵出口阀可调:分别选择一段直线关闭和两端折线关闭规律来分析其对凝汽器负压的影响。

2.2.2 计算结果及分析

1)工况1

同时改变中央水泵房前池水位和竖井水位,当一机两泵并联运行、同时事故全失电,循泵出口阀全拒动时,计算凝汽器出口的最小内水压力等参数,结果详见表1所列。

表1 工况1系统参数计算结果

由表1计算结果可知:一旦发生“一机两泵并联运行,同时事故全失电”的工况,泵出口控制阀门全拒动时,设计条件下,凝汽器顶排冷凝管处必然出现液体气化现象。这是由于循泵转动惯量较小,循泵失电后,循环水管内的水流动力迅速减小,凝汽器出口压力值迅速降低,且凝汽器距离冷却塔较远,冷却塔对凝汽器出口水锤压力的反射效果较差。如果此时冷却塔竖井水位较高,则在凝汽器出口管道内的水流发生倒流时,会在凝汽器顶部出口处出现数值很大的“液柱分离—弥合水锤”,导致凝汽器和循环水管损坏。抬高前池水位及冷却塔竖井水位至一定高度值时(大于0.2 m),凝汽器出口液体气化现象才得以消除。

由表1还可知,凝汽器过流量均为-13 m3/s,凝汽器出现明显的失水及冷凝水倒流现象;系统最大内水压力范围为27.6~31.6 mH2O,前池水位越高最大内水压力值越大,但均小于管道试验压力;前池水位越高,循泵最大反转速越小,均小于额定转速,满足规范要求(不大于水泵正常转速的120%)。

2)工况2

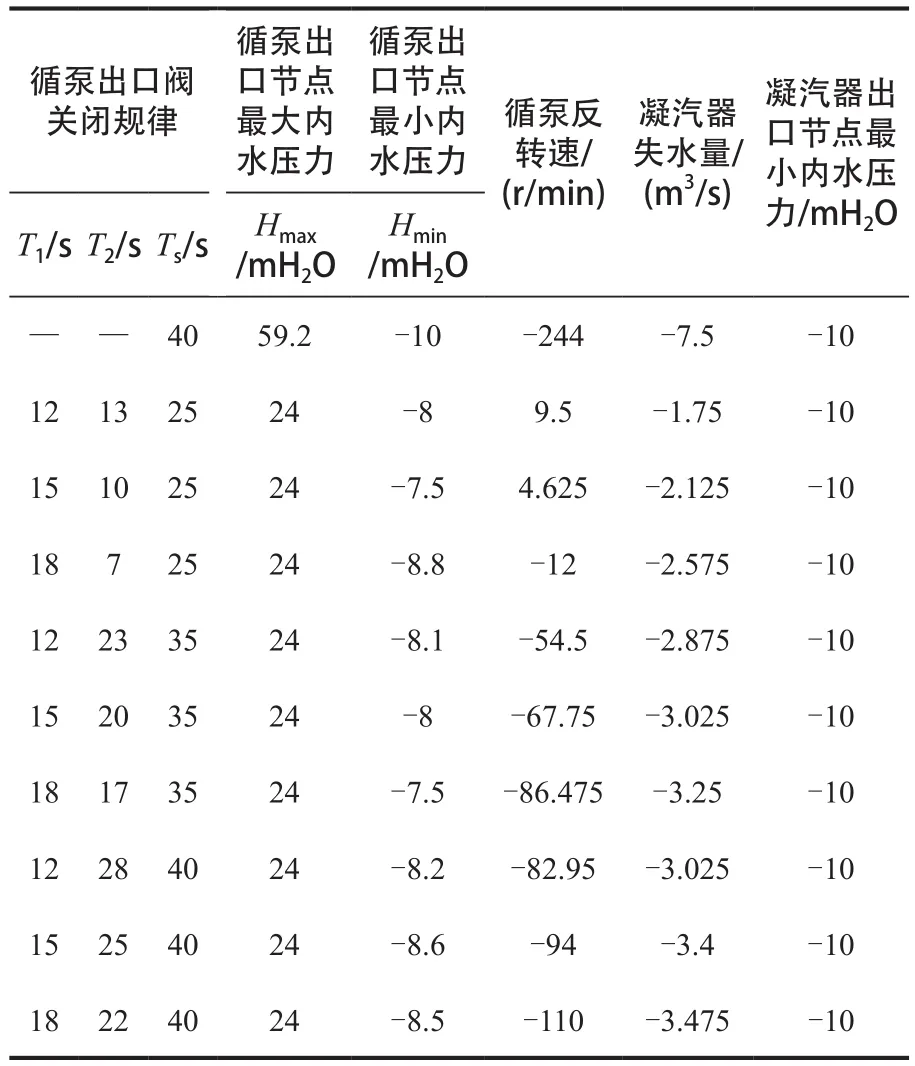

当一机两泵并联运行、同时事故全失电,调节循泵出口阀的关闭规律,计算凝汽器出口节点的最小压力等参数,结果详见表2所列。

表2 工况2系统参数计算结果

由表2计算结果可知,阀门关闭规律对循泵出口最大、最小压力值影响较大,一段关闭规律时循泵最大压力接近试验压力,最小压力已达汽化压力。调整为两段关闭规律后,循泵出口最大、最小压力值有明显改善;其中第一段关闭时间对水泵出口节点的最小内水压力起主要控制作用,选定第一段关阀时间T1为12~18 s时,水泵出口节点的最小内水压力均能够满足设计要求;考虑到在满足系统最大、最小内水压力控制条件的情况下,T1宜取较小值以控制水泵最大反转速。因此,T1应取为15 s以内。

根据“阀门总关闭时间相同时,水泵出口最小内水压力控制值尽可能大;水泵出口最小内水压力控制值相近时,阀门总关闭时间尽可能小”的原则,选定本期工程水泵出口阀门的最优关闭规律为两段折线关闭规律:T1=12 s,T2=13 s,Ts=25 s。

综合上文,一旦发生“一机两泵并联运行,同时事故全失电”的工况,调节循泵出口阀的关闭规律,采用两段关闭规律时,循泵出口节点最大、最小压力、循泵反转速等控制参数均较容易满足安全要求,但凝汽器出口最小负压仍很难满足安全要求,可见循泵出口阀门关闭规律的变化对凝汽器出口节点最小内水压力影响很小。

3 负压水锤防护措施

根据上文计算及分析可知,凝汽器出口节点最小内水压力值发生在水泵失电后的很短的时间内,通过调节泵出口关阀规律,对凝汽器出口节点的最小压力值影响较小,且无法缓解。为了控制凝汽器出口处的最小内水压力,防止其出现“液柱分离—弥合水锤”现象,研究凝汽器负压水锤的特殊防护措施对电厂安全运行是非常有必要的。

3.1 水锤防护措施

根据凝汽器水力过渡过程数学计算模型及负压水锤产生机理,可针对性采取以下水锤防护措施:

措施一:增大循泵的转动惯量,减小循泵事故断电后凝汽器进水管线的循环水动力衰减速度,即减小循泵断电后其水压及流量的衰减速度。

措施二:增大凝汽器出口侧循环水排水母管直径,减小循环水排水流速。

措施三:提高冷却塔竖井水位(为保持循泵静扬程不变,需同时抬高前池水位),增强其在循泵断电后对凝汽器出口管道内水流的制动效果。

措施四:在凝汽器出口管道上增设补水管/箱等调压设施,抑制水锤压力波动幅值。通过蓄、补水动作,可缓冲系统内的水力瞬变过程,并改善系统正常运行时的水力状况。

措施五:对循泵采取独立电源分别供电,提高供电可靠性。

3.2 水锤防护措施的选取及验证计算

3.2.1 水锤防护措施的选取分析

措施一适用于离心泵,绝大多数火电厂循环水系统采用立式混流泵,较难实施;措施二受主厂房A排外布局方案影响较大,不易实施,且循环水系统管道和开槽造价增加较大,经济性较差;措施五可令事故工况发生概率很小,但并不能确保绝对不会发生,只能作为补充措施。受综合技术经济等多重因素影响,循泵等设备参数及供水系统布置方案等均难以进行较大幅度调整,因此措施一、二和五不予考虑。

措施三大幅度抬高竖井水位和泵房进水前池水位将使循环水系统工艺及结构设计作较大的额外修改,投资显著增加,该措施经济性较差。

措施四在工程中易于实现,可有效防止凝汽器出口发生“水柱分离”现象,但需注意在补水竖管中水流泄空后,将有空气漏进凝汽器水箱,在凝汽器出口水箱顶部需设自动排气阀以便在水压回升时把出口水箱顶部的空气排出,以免出现更为复杂和难以控制的气—水锤压力波动现象。

3.2.2 水锤防护措施的验证计算

根据上节分析,选取措施四进行凝汽器负压水锤的防护计算:即在凝汽器出水管上增设补水竖管;同时,在装设于凝汽器顶部的两根DN100手动排气管上加装相同口径的自动排气阀措施。在上述措施下,分别针对循泵出口阀全拒动(工况3)、改变出口阀关闭规律(工况4)两种工况分别进行计算,结果见表3、表4所列。

表3 工况3系统参数计算结果

表4 工况4系统参数计算结果

由表3~表4可知,采取防护措施四后,且选择不同水泵出口阀关闭规律,凝汽器出口节点最小压力也均在设计范围内,不会发生“液柱分离”现象(均大于0 mH2O),对凝汽器负压水锤具有显著改善左右;循泵反转速幅值得到明显减小,循泵出口最小内水压力、凝汽器过流量显著提高,可见采取竖管的补水调压措施后,影响循环水系统水力安全的几个参数得到有效控制。

由表3~表4可知,凝汽器出口最大内水压力为48.7 mH2O(即溢流水位)。在水力过渡过程中,补水竖管内的水位会产生较大波动(最高值达48.7 m),考虑一定的安全超高,可选取补水竖管顶标高50 m。

4 结论

1)一旦发生“一机两泵并联运行,同时事故全失电”的工况,泵出口控制阀门全拒动时,设计条件下,凝汽器顶排冷凝管处必然出现液体气化现象。凝汽器出现明显的失水及冷凝水倒流状态;前池水位越高最大内水压力值越大,但均小于管道试验压力;前池水位越高,循泵最大反转速越小,均满足规范要求。

2)一旦发生“一机两泵并联运行,同时事故全失电”的工况,调节循泵出口阀的关闭规律,采用两段关闭规律时,循泵出口节点最大、最小压力、循泵反转速等控制参数均较容易满足安全要求,但凝汽器出口最小负压仍很难满足安全要求,可见循泵出口阀门关闭规律的变化对凝汽器出口节点最小内水压力影响很小。

3)凝汽器出口采取调压防护措施后,选择不同水泵出口阀关闭规律,凝汽器出口节点最小压力均在设计范围内,不会发生“液柱分离”现象,对凝汽器负压水锤具有显著改善作用;循泵反转速幅值得到明显减小,循泵出口最小内水压力、凝汽器过流量显著提高,影响循环水系统水力安全的几个参数得到有效控制。

4)凝汽器出口出现负压时,可能产生很高的“液柱分离—弥合水锤”现象,将冲击凝汽器管道导致损坏事故发生。为了控制凝汽器出口处的最小内水压力,对于循泵事故断电过渡过程工况,不但需要采取循泵出口阀门按最优规律关闭的运行防护措施,通常还需针对具体工程预先考虑有效的防护措施。这样既可以保证凝汽器设备的水力安全,又有利于汽轮发电机组的安全稳定运行。