OGFC 沥青混合料的组成设计及施工要点分析

2022-04-07陈建锋

■陈建锋

(福建一建集团有限公司, 三明 365001)

在城市化建设进程加快的背景下, 土地硬化面积比例逐年提高, 给城市防洪排水带来较大压力。OGFC 沥青混合料(即排水沥青路面)有着良好的排水效果,还兼具抗滑、降噪的特性,在易积水公路段有着良好的应用前景,得到了业内的广泛关注。

国内外专家学者在OGFC 沥青混合料的设计方法方面还未形成统一定论,大量研究者对其设计过程仍尝试着优化改进[1-2]。张肖宁等[3]提出了CAVF沥青混合料设计方法, 即粗骨料空隙填充法,与OGFC 沥青混合料依托粗集料嵌挤作用形成稳定结构和排水效果的基本理念高度符合;后续多位研究者基于CAVF 沥青混合料设计方法展开进一步验证[4-5],大量数据表明CAVF 法能保障设计出的OGFC沥青混合料可充分满足路用性能使用要求,在对其设计方面有着良好的指导作用。

OGFC 沥青混合料属于典型的开级配骨架空隙结构,空隙率在很大程度上直接决定了其路用性能表现。 而目前较为常见的设计方法均是在预设目标空隙率后开展级配设计,设计成果路用性能满足规范要求即可,这一定程度上能够确保混合料路用性能的规范性,但从另一个角度也限制了OGFC 沥青路面性能的充分发挥。 因此,探寻一种能够科学、准确挖掘OGFC 沥青混合料最佳目标空隙率及对应级配的方法显得尤为重要。 因此本研究依托高速公路OGFC 沥青路面施工项目,在CAVF 设计方法基础上,设计多组OGFC 沥青混合料目标空隙率并分别开展级配优化设计,探究各组沥青混合料路用性能变化规律,从而推荐最佳的OGFC 沥青混合料目标空隙率及对应级配,并重点论述了OGFC 沥青混合料的施工要点。

1 原材料与级配设计

1.1 原材料

1.1.1 粗集料

粗集料选取采石场干燥、除杂、无风化的洁净辉绿岩碎石,其指标检测数据见表1。

表1 粗集料指标检测结果

1.1.2 细集料

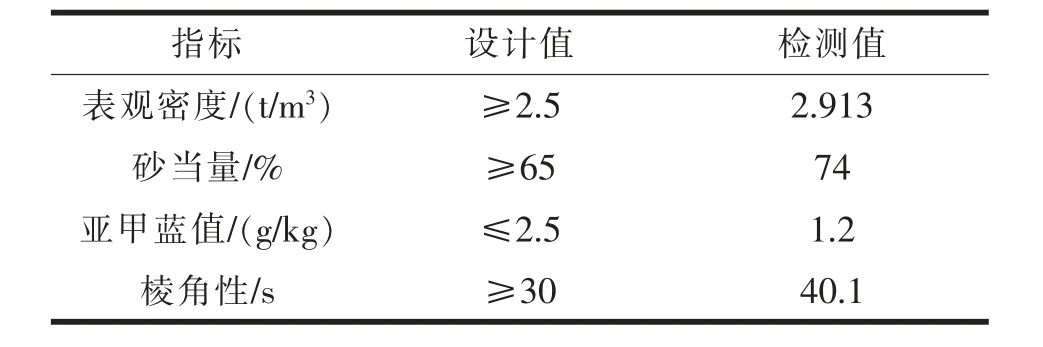

细集料是以粒径范围20~40 mm 的洁净辉绿岩碎石为原材料,以制砂机械加工获取,其检测指标数据见表2。

表2 细集料指标检测结果

1.1.3 高黏复合改性沥青

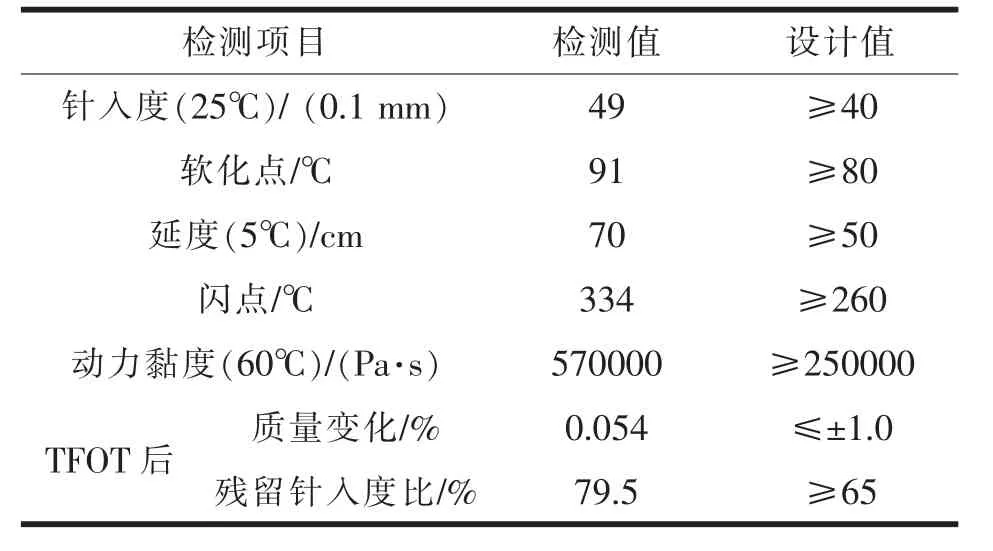

黏结料选用福建省生产的高黏复合改性沥青,其检测指标数据见表3。

表3 高黏复合改性沥青性能指标检测结果

1.2 级配设计

1.2.1 CAVF 法设计原理介绍

CAVF 法旨在控制沥青混合料中粗集料间形成的骨架空隙,与矿粉、沥青粘结料、细集料及目标空隙间的总体积相等。 考虑到集料颗粒间可能会发生的干涉问题, 可对细集料的粒径上限加以控制,常规做法是在设计过程中在2.36~4.75 mm 处设置间断点,从而确保混合料中粗集料间能够形成骨架嵌挤效果,CAVF 法设计原理见公式1。

其中,组成材料中的各组分相对密度及干捣状态粗集料松装间隙率能够测定获取, 因此上述公式1、2 中还有粗、细集料及矿粉质量占比、油石比及设计空隙率5 个未知量。在设计过程中拟定其中3 项变量即可求取所有参数。

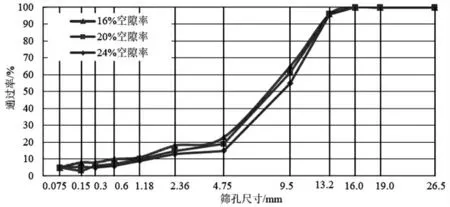

1.2.2 不同目标空隙率级配设计

现有工程应用经验及大量研究成果表明,为确保OGFC 沥青混合料具备足够的排水降噪能力、耐久性和路用性能, 常选用的空隙率设计范围为15.0%~25.0%。 为对比不同预设目标空隙率对应级配设计结果对试件路用性能的影响规律,本研究在CAVF 设计方法基础上, 设计了3 组OGFC 沥青混合料目标空隙率,分别为16%、20%、24%,开展级配优化设计, 探究各组沥青混合料路用性能变化规律,从而推荐最佳的OGFC 沥青混合料目标空隙率及对应级配。 其中16%目标空隙率代表低空隙率OGFC 沥青混合料路用性能表现,20%目标空隙率代表一般空隙率对应路用性能表现,24%目标空隙率则代表了高空隙率对应路用性能表现。

在每组目标空隙率进行级配设计时均分别设定了3 种2.36 mm 通过率的初定级配,成型试件后对比得到最佳级配。 在各组目标空隙率对应最佳级配基础上接着通过飞散试验及析漏试验,结合马歇尔试验得出目标空隙率试验对应的最佳油石比。 其中16%、20%、24%目标空隙率试件组得出的最佳级配曲线见图1, 对应的最佳油石比分别为5.1%、4.9%、4.7%。

图1 16%、20%及24%空隙率最佳级配曲线

2 路用性能分析

2.1 排水性能

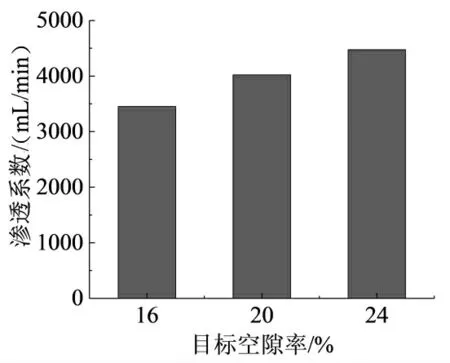

OGFC 沥青混合料最为显著的特征是能实现快速排水功能,因此利用CAVF 法进行OGFC 沥青混合料设计要对其排水性能进行验证。 按照配合比设计结果以轮碾法制备车辙试件,测试其渗透系数变化情况。 由图2 可知,随着空隙率的提升,各组试件的渗透系数呈现显著上升趋势,由3 454 mL/min 提升至4 474 mL/min,其中20%空隙率试件组与24%空隙率试件组差距相对较小,且3 种空隙率对应渗透系数均可满足排水使用要求。

图2 OGFC 渗透系数变化

2.2 高温稳定性

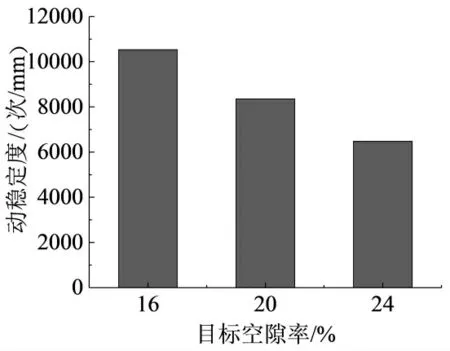

以动稳定度指标表征OGFC 沥青混合料试件的高温稳定性。 由图3 可知,随着空隙率从16%提升至24%,试件动稳定度从10 534 次/mm 下降至9 354 次/mm,直至6 482 次/mm。 这表明OGFC 沥青混合料在3 种目标空隙率设定条件下均可得到集料稳定嵌挤的骨架空隙结构体系,均有着相对较高的高温稳定性,但随着空隙率增长,粗集料占比逐渐增大,细集料占比相对降低,沥青胶结材料的黏结及裹覆作用随之减弱,从而引起宏观上高温稳定性的降低。

图3 OGFC 动稳定度变化图

2.3 抗滑性能

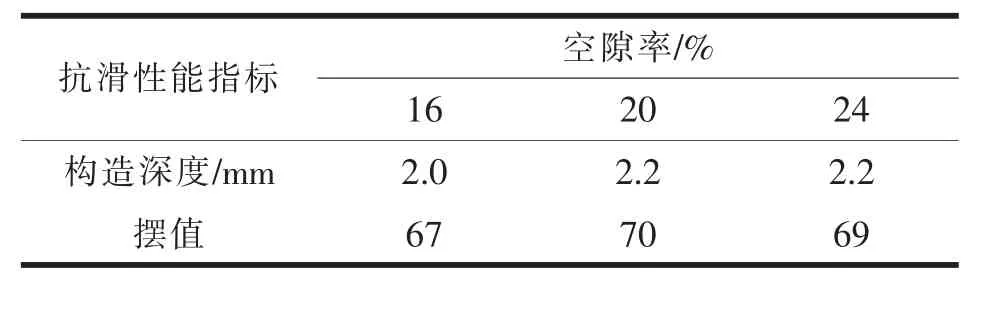

以摩擦系数及构造深度表征OGFC 沥青混合料试件的抗滑性能。由表4 可知,OGFC 试件的构造深度在16%空隙率时表现为2.0 mm, 而20%、24%空隙率则均为2.2 mm。 其构造深度表现为20%空隙率试件组最大,24%空隙率试件组次之,16%空隙率试件组最小。 总体来说,20%空隙率试件组抗滑性能最佳。

表4 OGFC 抗滑性能数据表

2.4 水稳定性

OGFC 沥青混合料透水性强, 但较大的空隙率同时也易造成水损坏,本研究以浸水马歇尔残留稳定度比表征试件水稳定性。 由图4 可知,随着空隙率从16%提升至24%,试件浸水马歇尔残留稳定度比从90.4%下降至88.2%,直至84.2%。

图4 OGFC 浸水马歇尔残留稳定度比变化

综合考虑排水性能、高温稳定性、抗滑性能及水稳定性变化规律, 其中当空隙率从16%提升到20%时,渗透系数显著增大了22.3%,动稳定度降低11.2%,且抗滑性能提升至峰值性。当空隙率进一步提升至24%,渗透系数仅增加了6.0%,但高温稳定性、抗滑性能及水稳定性则有了相对较为明显的削减,因此推荐并应用了20%目标空隙率试件组对应的OGFC 沥青混合料级配及配合比设计结果。

3 施工要点分析

3.1 黏油层撒布

铺筑OGFC 沥青混合料前要首先彻底清洁下承层,并在铺装前24 h 撒布防水黏油层,撒布时确保均匀,避免出现堆积及漏涂等现象,严格控制撒布量。

3.2 排水槽施工

OGFC 沥青混合料路面在雨水下渗后, 将通过路面横坡汇集至两侧,因此须设置对应位置的排水槽。 需要注意的是,排水槽的施工应在面层铺筑前完成, 槽内以大空隙OGFC 沥青混合料填平并碾压,从而确保其排水能力,见图5。

图5 排水槽施工

3.3 混合料拌合及运输

OGFC 沥青混合料施工在拌合过程中应严格控制各环节混合料温度, 应控制为:(200±10)℃集料加热温度、170℃沥青黏结料加热温度、(185±5)℃沥青混合料出料温度。 应在拌合过程中控制干拌时间15 s、湿拌时间45 s,以确保OGFC 沥青混合料的均匀拌合。

OGFC 沥青混合料因粗集料占比较高, 易发生离析现象,因此在运输装料过程中应呈“品”型,分3 次装料;运输过程中以帆布或棉被等介质覆盖,防止失温过快;在运输卸料过程中应严格卸料口高度,以低为优,最高不得超过车厢侧板下方50 cm。

3.4 混合料摊铺及碾压

OGFC 沥青混合料摊铺时应控制摊铺温度为(170±5)℃,摊铺前对摊铺机各部件做好预热。 提前计算拌合楼出料速度、运能、运距、摊铺碾压速度,以防出现停机待料。沥青混合料到场后应于60 min内完成摊铺。

OGFC 沥青混合料的碾压应遵循“低幅、高频、慢压”的原则,初压为160℃以上温度条件振压3 次→复压为140℃以上温度条件静压3 次→终压为100℃以上温度条件静压2 次。

3.5 排水性能检测

根据JTG3450-2019 《公路路基路面现场测试规程》,通过沥青路面渗透系数测定仪,对施工完成的OGFC 沥青混合料面层排水性能进行检测,检测结果显示其渗透系数可达4 528 mL/min,可有效实现快速排出路表径流雨水的目的。

现场实测构造深度为2.1 mm,取芯浸水马歇尔残留稳定度比为85%,与室内试验结果相吻合。

4 结语

本研究在CAVF 设计方法基础上, 设计了16%、20%、24%OGFC 沥青混合料目标空隙率并分别开展级配优化设计,探究各组沥青混合料路用性能变化规律,通过对比排水性能、高温稳定性、抗滑性能及水稳定性总体表现,推荐了最佳的20%目标空隙率及对应级配和配合比设计结果,并对其施工要点控制展开了论述。 本研究成果可为OGFC 沥青混合料的设计及施工全过程控制提供一定的借鉴。