生物质锅炉受热面高温腐蚀分析及对策

2022-04-06王浩刘成威覃恩伟吴树辉陈国星叶林

王浩,刘成威,覃恩伟,吴树辉,陈国星,叶林

(1.江苏德力化纤有限公司,宿迁 223800;2.苏州热工研究院有限公司,苏州 215004;3.苏州工业职业技术学院,苏州 215104)

0 引言

随着煤、石油、天然气等化石能源的不断消耗,及其燃烧带来的环境、气候问题日渐突出,在我国绿色可持续及“双碳”发展战略下,能源的高效利用及寻找新的替代能源是目前解决能源、环境问题的关键。生物质能具有可再生、低污染以及可广泛获得等特点,引起了各个国家的广泛关注。生物质是指通过光合作用而形成的各种有机体,包含所有的动植物及微生物,生物质能是太阳能以化学能的形式储存在生物质中的能量形式,是以生物质为载体的能量,它来源于绿色植物的光合作用,可转化为常规的能源燃料,是一种可再生能源,一般来讲,生物质能是指利用自然界的植物、粪便以及城乡有机废物转化成的能源[1,2]。

生物质能具备清洁、安全、广泛存在等特点[3-6],开发使用生物质能,符合我国“双碳”发展战略,针对能源供应紧张问题,开发利用生物质能,有助于解决我国的能源问题以及实现能源的多元化。生物质能常见的转化技术是直接燃烧,其燃料适应性好,只需对原料进行简单的处理加工,就可进行焚烧处理。目前,最成熟、发展规模最大的生物质利用技术是生物质直燃发电/供汽[7],但随之而来锅炉受热面的腐蚀阻碍了其进一步发展,生物质锅炉受热面高温腐蚀主要有两种:(1) 生物质中含有大量的碱金属,燃烧过程中,碱金属以氯化物的形式随烟气流动凝结于受热面管壁上,与管壁表面的氧化膜反应,引发高温腐蚀;(2) 烟气中气态的HCl、Cl2具有极强的穿透性,可穿透金属表面的保护膜,与内部金属直接发生反应,并且腐蚀速率随温度升高而加快[8]。因此,生物质锅炉受热面在运行期间遭受到严重高温腐蚀,导致受热面管腐蚀减薄[9],甚至发生爆管事故,影响锅炉机组的正常稳定运行。大部分生物质锅炉采用秸秆类生物质为燃料,由于秸秆富含碱金属和氯元素,在运行过程中导致锅炉管严重减薄。本文通过对炉灰、炉渣及腐蚀产物进行检测,分析生物质焚烧环境下锅炉管受热面的腐蚀原因,为后续锅炉管防护方案奠定基础。

1.试验材料及检测方法

1.1 试验材料

在生物质锅炉停炉时,在炉内取出一些炉灰、炉渣进行成分分析。在受热面检修时,对严重腐蚀后不满足使用要求的受热面管进行换管处理,截取下来的管子通过线切割进行取样,获得符合试验尺寸的样品10 mm×10 mm。

1.2 检测方法

对受热面管上截取下来的试样进行镶嵌、打磨、抛光。采用Tscan VEGA TS 扫描电子显微镜以及配带的能谱仪(EDS)对试样截面形貌和成分进行检测,同时,对炉灰及炉渣进行成分检测分析。

2 锅炉管受热面腐蚀分析

2.1 炉灰及炉渣分析

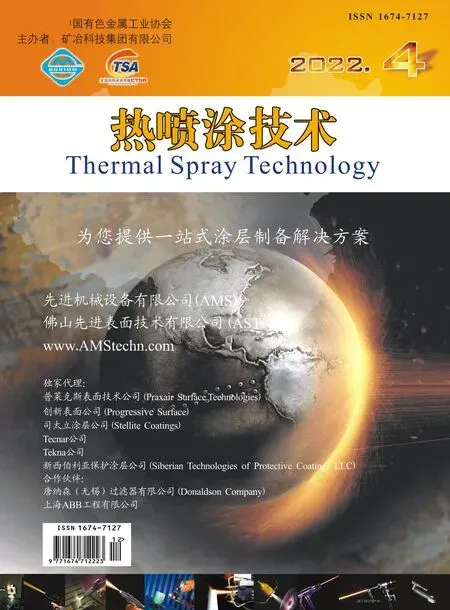

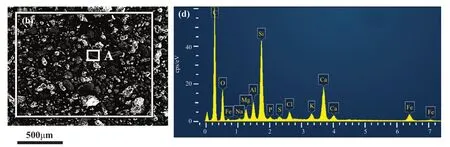

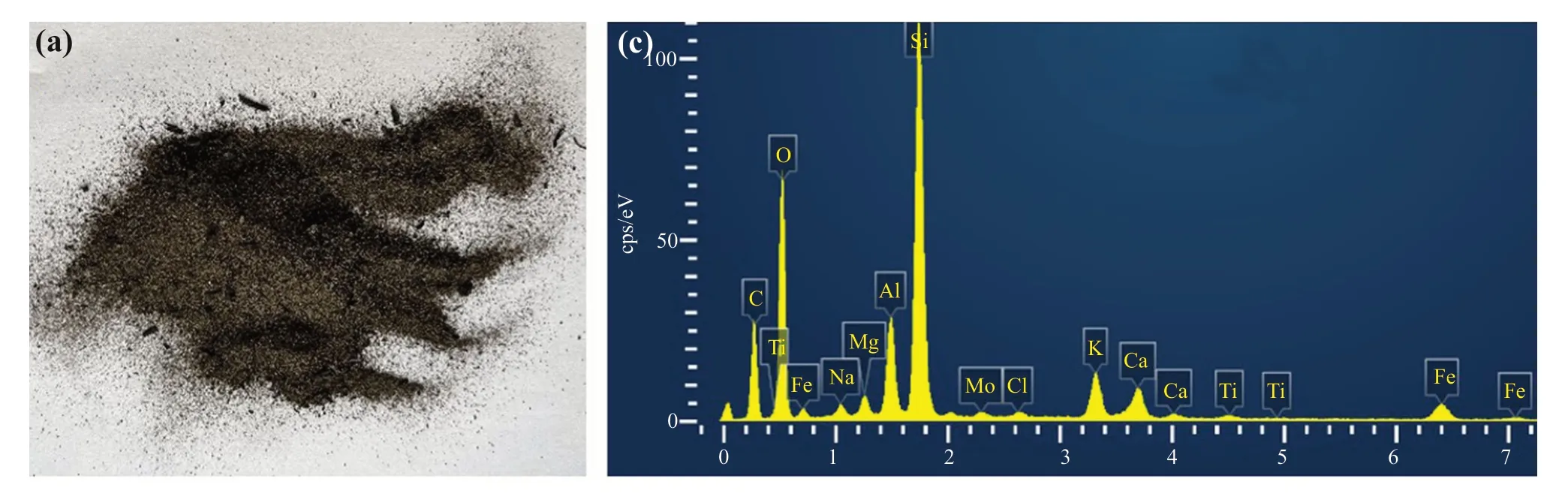

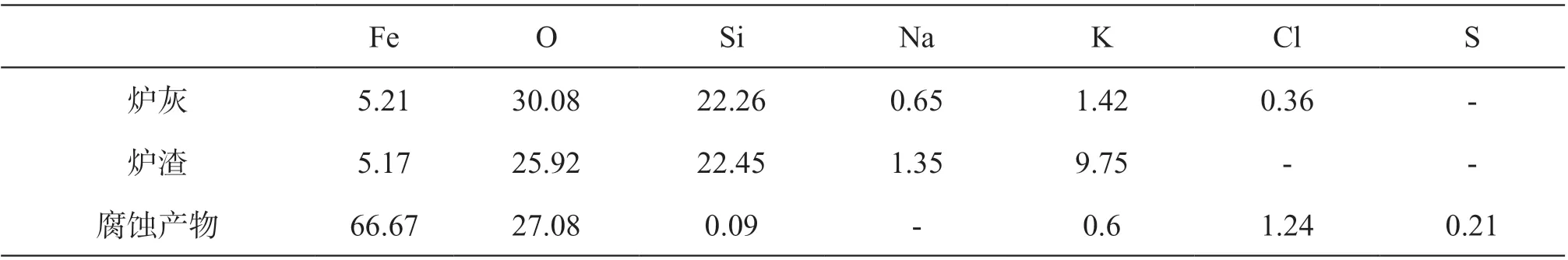

炉灰整体呈粉末状,其中少量呈杆状。对整体进行能谱分析,如图1 所示,元素含量如表1所示,主要元素为C、Si、O,其中,Cl 含量为0.36 wt.%,S 元素低于检查限;此外,含有少量碱金属元素K、Na 等,以及其它金属元素Ca、Fe、Al 等。在杆状物中,O、Si含量显著降低,但Cl增加至1.48 wt.%,检测到S 含量为0.38 wt.%。

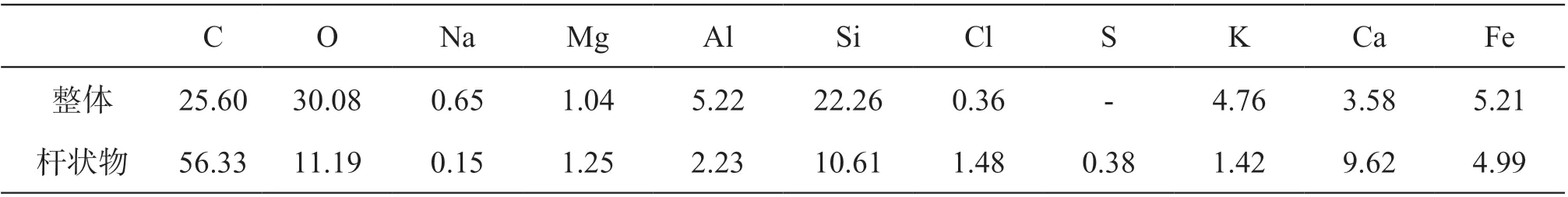

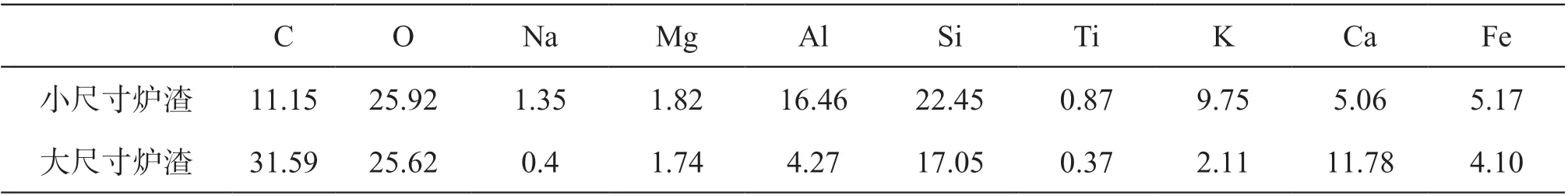

表1 炉灰主要元素质量分数(wt.%)Table 1 The element weight percentage in ash (wt.%)

图1 炉灰形貌及EDS 分析:(a)宏观形貌;(b)微观形貌;(c)整体选区能量损失谱图;(d)杆状物选区A 能量损失谱图Fig.1 The ash morphology and EDS analysis: (a) macro morphology; (b) micro topography;(c) corresponding EDS analysis of the whole area; (d) EDS analysis of rod-shaped particles in selected area A

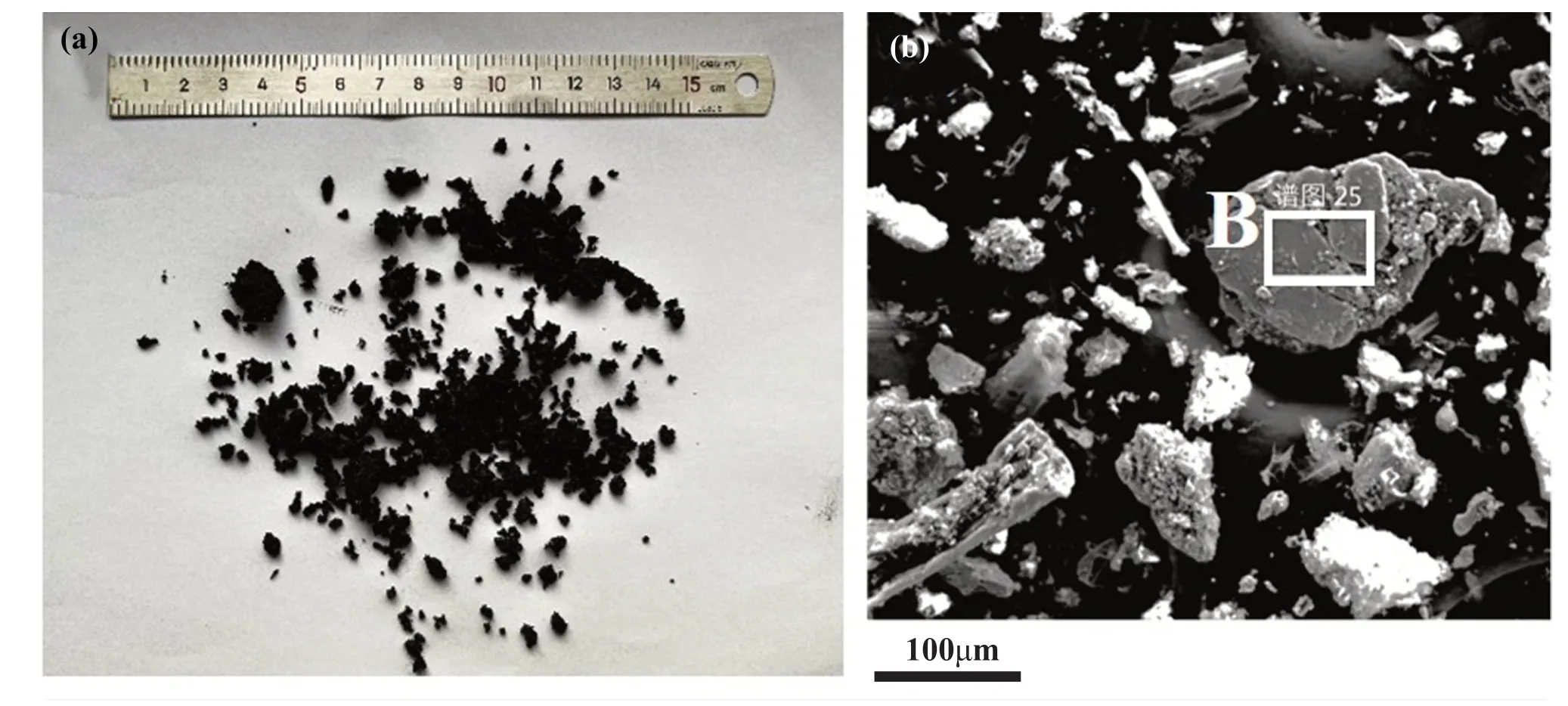

炉渣呈黑灰色、颗粒状,大部分直径在数毫米量级,部分大颗粒直径超过10 mm,如图2(a)所示,扫描电镜及能谱分析如图2(b)、图2(c)所示,对不同尺寸的炉渣进行成分检测分析,成分检测结果如表2 所示。从炉渣元素分析结果来看,炉渣主要成分包含Al、Ca、Fe 等碱金属以及Si、C、O 等元素,都是以氧化物的状态存在,其中,大尺寸炉渣颗粒中C 含量较高,主要源于其未充分燃烧,并且,在炉渣中未检测到Cl 元素存在,说明生物质在燃烧过程中,Cl 元素以气态、熔融盐或飞灰附着于管壁表面。

表2 炉渣主要元素质量分数(wt.%)Table 2 The element weight percentage in slug (wt.%)

图2 炉渣形貌及EDS 分析:(a)宏观形貌;(b)微观形貌;(c)选区B 处的能量损失谱图Fig.2 The slag morphology and EDS analysis:(a) macro morphology; (b) micro topography; (c) EDS analysis of the selected B area

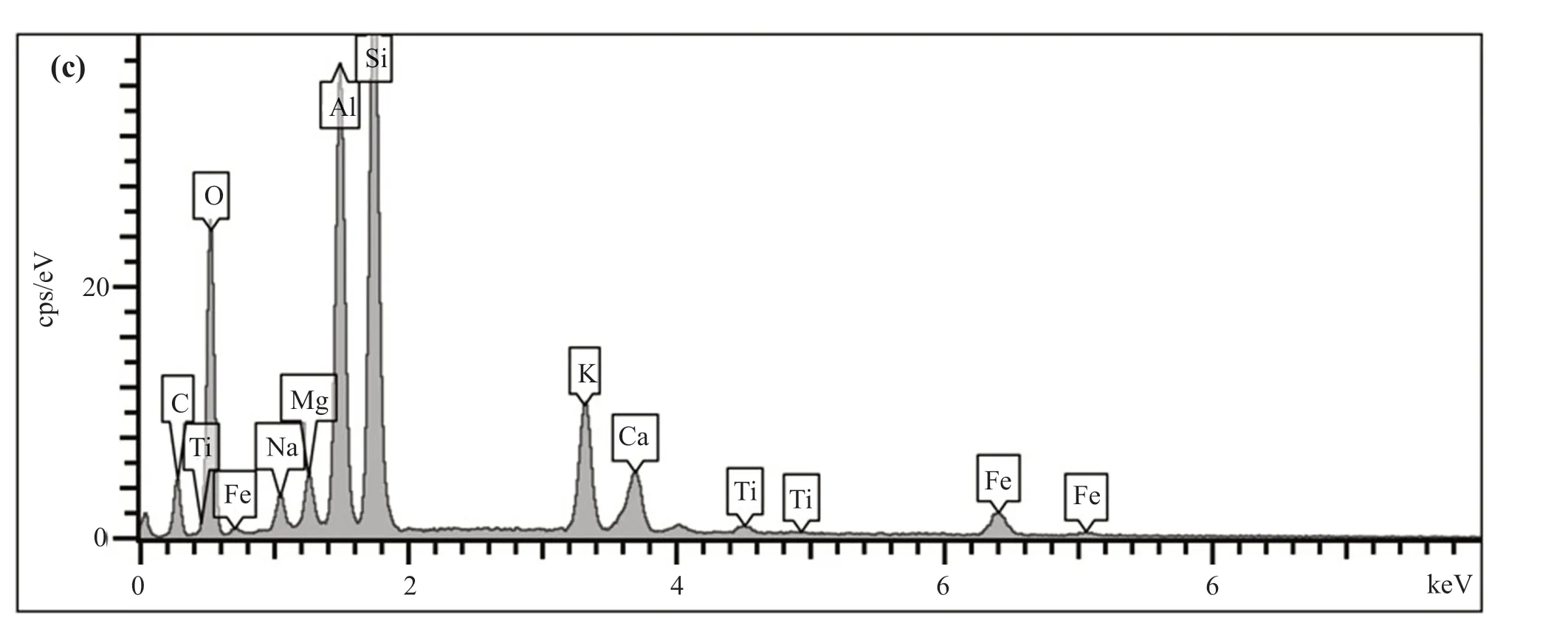

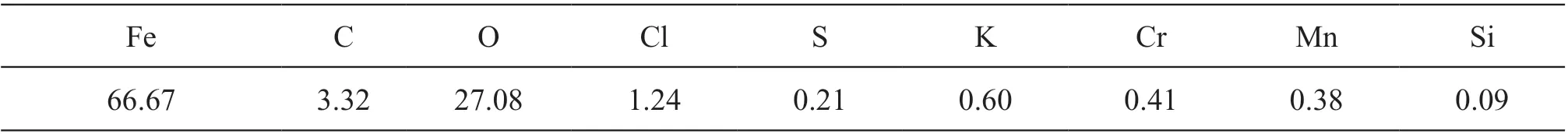

2.2 受热面管腐蚀层分析

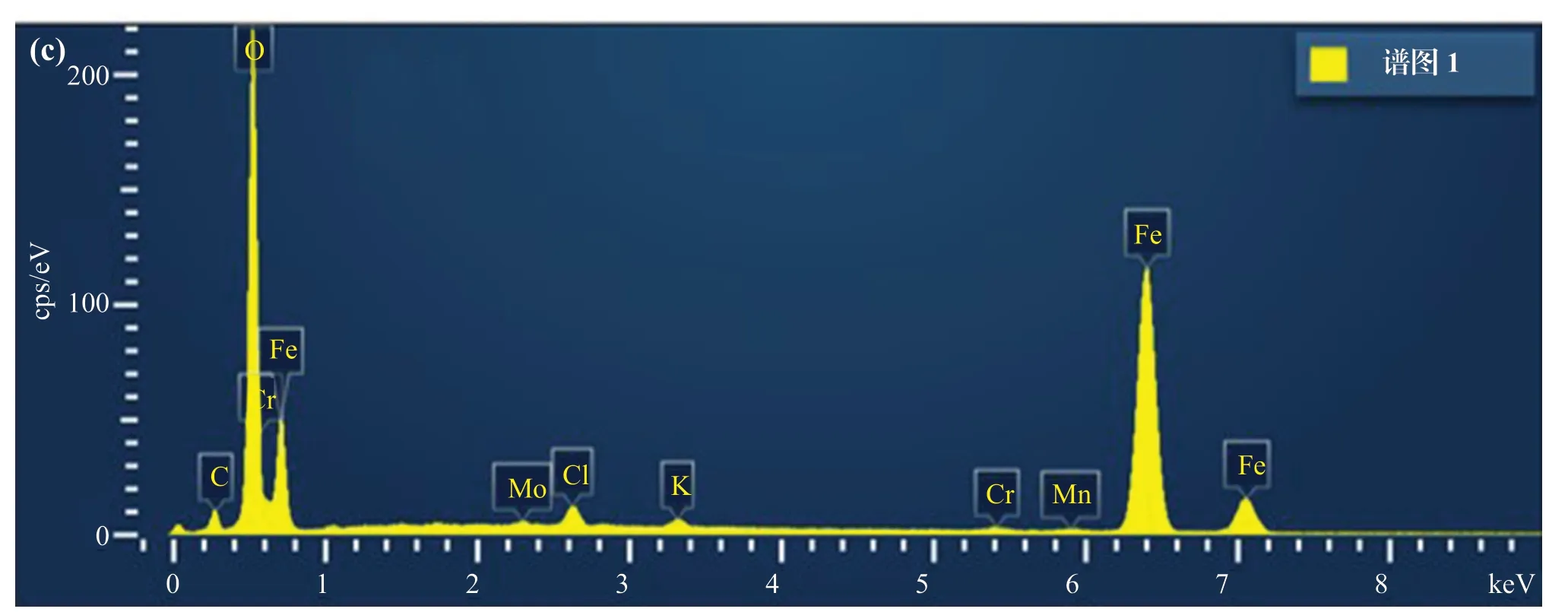

从取样管外观可以看出,锅炉管外表面包覆有大量腐蚀产物,存在明显片状剥落层,从受热面管上取下少许腐蚀产物,并对取下的腐蚀产物进行成分元素分析。如图3 所示为受热面管表面腐蚀产物的宏观形貌以及元素分析,成分检测结果如表3 所示。从图3、表3 中可以看出,腐蚀产物中含有大量氯、硫腐蚀性元素,氯元素含量高达1.27 wt.%,因此,在生物质锅炉运行时,高温氯腐蚀是导致锅炉管腐蚀减薄的主要原因。

表3 腐蚀产物主要元素分析(wt.%)Table 3 The element weight percentage of the corrosion products in tube surface (wt.%)

图3 腐蚀产物形貌及能谱分析:(a)宏观形貌;(b)微观形貌;(c)选区能量损失谱图Fig.3 Morphology and EDS analysis of corrosion products: (a) macro morphology; (b) micro morphology;(c) EDS analysis of the selected area in (b)

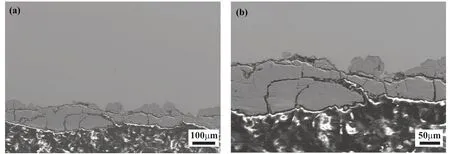

为进一步研究高温氯腐蚀对锅炉管受热面腐蚀的影响,对腐蚀后的受热面管进行截面观察,分析锅炉管腐蚀层横截面特征以及成分分布的变化。腐蚀层横截面低倍及高倍形貌如图4 所示。从图4 中可以看出,受热面管表面存在腐蚀性开裂、脱落,主要原因是管壁的外壁侧受到烟气中腐蚀性元素的侵蚀,在管壁制造阶段投入运行前都会在金属表层自然形成一层氧化膜,该膜是由Fe3O4、Cr2O3组成的一层致密保护膜,具有抗腐蚀作用。然而,锅炉运行中,烟气中含有腐蚀性元素的飞灰沉积在氧化层表面,与氧化层发生浸润性附着,经过气相腐蚀、熔盐腐蚀、局部形成的电化学腐蚀等一系列复杂、持续的物理化学腐蚀反应,导致Fe3O4、Cr2O3保护膜脱落金属表面,并且温度越高,受热面的腐蚀速度越快[10,11]。所以,腐蚀层与基体存在明显界面,腐蚀层内部存在大量的横向和纵向裂纹,导致在冲刷作用下剥落而加速减薄。

图4 锅炉管横截面腐蚀层:(a)低倍;(b)高倍Fig.4 The cross-sectional morphology of the corrosion layer of boiler tube: (a) low magnification; (b) high magnification

3 腐蚀机理分析

锅炉管受热面表面腐蚀产物及与炉灰、炉渣的成分对比如表4 所示。从炉灰与炉渣成分分析看,主要腐蚀元素为Cl,其中S 含量较低,此外,Na、K 等碱金属可形成相应氯化物或硫化物,在高温下发生熔融盐腐蚀。在锅炉管高温运行工况下,Cl 元素及碱金属盐将加速氧化过程,称为活性氧化,使得氧化膜失去保护作用。在锅炉管表面腐蚀物中检测到高Cl 含量,这是活性氧化的佐证。

表4 锅炉管受热面表面腐蚀产物元素及与炉灰、炉渣成分对比(wt.%)Table 4 The comparison of the element content in the surface, corroded scale of the boiler tubes with ash and slug (wt.%)

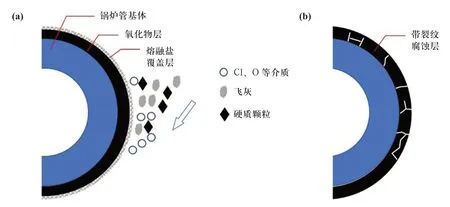

从受热面外观状况看,锅炉管外层腐蚀物均匀、疏松、易刮落成粉末状。结合上述对腐蚀产物的元素对比,初步分析,锅炉管生物质焚烧工况可通过图5(a)理解,即在高温、O、Cl 及熔融盐覆盖下,同时存在飞灰或硬质颗粒冲刷作用。锅炉管减薄过程可理解为,在高温下表层形成氧化物膜,生物质燃料中高Cl 含量,高温高氯腐蚀使得氧化膜变得疏松,并产生裂纹;高Si、Ca 含量,燃烧形成的炉灰或硬质颗粒高速冲刷疏松腐蚀产物。高氯/熔融盐腐蚀耦合冲刷磨损,加速管壁减薄,最终形成如图5(b)的多裂纹腐蚀产物形态。

图5 锅炉管腐蚀工况示意图:(a)锅炉管腐蚀过程;(b)锅炉管腐蚀状态Fig.5 Schematic diagram of boiler tube corrosion condition: (a) boiler tube corrosion process; (b) corrosion state of boiler tube

4 锅炉管防腐蚀策略及案例

温度是影响腐蚀速率最重要的因素,解决腐蚀问题延长锅炉管寿命的根本方法即降低锅炉运行参数。然而,降低参数严重影响锅炉热效率,从而影响电厂效益。因此,锅炉高参数运行调节下,基于延长锅炉管使用寿命以获得最佳经济社会效益,则需要抗腐蚀性能更佳的合金钢管来代替目前的锅炉管道用钢。如果将换热钢管整体换材,对电厂则是一项极大的投资。所以,通过牺牲涂层的表面防护是最优的策略。通过现场实施的技术手段,对锅炉管表面进行高抗蚀合金涂层防护,作为牺牲层,该涂层隔绝焚烧腐蚀介质保护锅炉管本体,在服役过程中逐渐被腐蚀。通过周期性停炉监控涂层厚度等腐蚀特征值,周期性喷涂新涂层,实现循环防护锅炉管本体的效果。

此外,还需要考虑如何选择生物质焚烧环境下抗蚀合金涂层,从换热效率角度,涂层只能选择金属合金。通常,陶瓷涂层热导率低、热膨胀稀释与锅炉管基体相差过大。从上述的分析结果来看,生物质焚烧环境下,锅炉管减薄主要源于活性高温氯腐蚀,并耦合飞灰高速冲刷作用。因此,涂层需具备抗高温氯腐蚀和一定的硬度,兼顾抗蚀和耐磨性。金属氯化物的蒸汽压决定了其在氯环境下的抗蚀性。抗高温氯腐蚀,可以从金属氯化物热力学稳定性及饱和蒸汽压角度出发,镍和铬的氯化物比Fe 的氯化物具有更低的挥发性,故可以减少Cl 循环中Cl 元素的循环量,一定程度上减缓了腐蚀。因此,针对该焚烧环境,涂层材料可以选择NiCr 为主,辅助于易形成硬质相的金属或非金属元素。

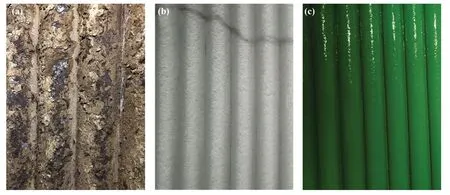

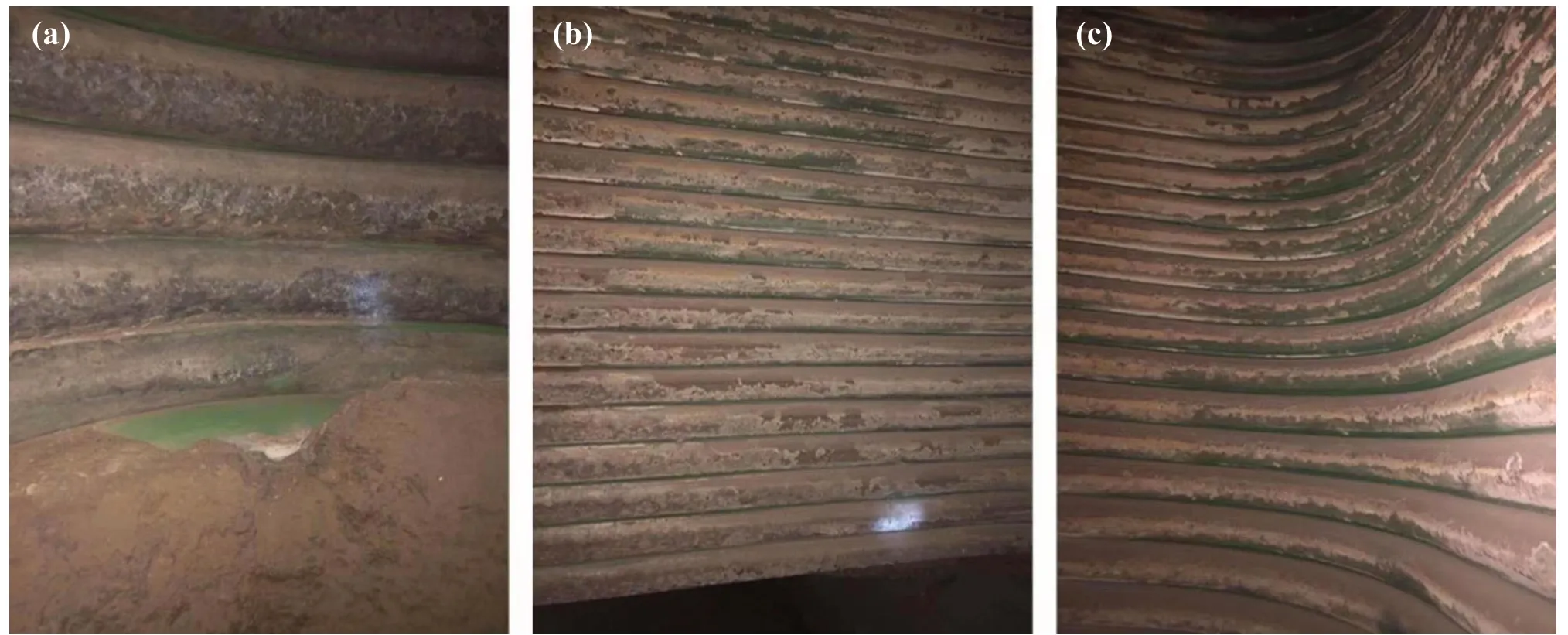

为解决生物质锅炉受热面的高温腐蚀问题,采用耐腐蚀的合金丝材,对腐蚀锅炉管材表面进行防腐喷涂处理。以电厂锅炉现场防腐施工为例,锅炉现场防腐喷涂的基本工序为:喷砂除锈—表面活化—电弧喷涂—封孔处理,其中,封孔处理可解决炉内腐蚀性气体通过涂层内部孔隙腐蚀基材,导致涂层脱落失效的问题。如图6(a)所示,喷涂前锅炉受热面附着有大量的腐蚀产物,通过表面清理、活化以及喷涂处理,锅炉管表面涂层连续无裂纹、无起皮现象,如图6(b)所示,喷涂完毕后,进行封孔处理,如图6(c)所示,阻止腐蚀气氛的扩散路径,进一步确保涂层的抗腐蚀性能。电弧涂层在生物质实际焚烧环境下运行一年后,对锅炉受热面进行检测,如图7 所示,研究发现受热面表面的涂层完好,涂层表面附着有熔融盐及氧化物,说明涂层很好的隔绝了腐蚀性介质对受热面管材的腐蚀,延长了锅炉管的使用寿命。

图6 锅炉受热面防腐处理:(a)腐蚀形貌;(b)涂层形貌;(c)封孔处理Fig.6 Anti-corrosion treatment of boiler heating surface:(a) corrosion morphology; (b) Coating morphology; (c) Hole sealing treatment

图7 涂层运行一年后的形貌:(a)局部形貌;(b)炉墙整体形貌;(c)炉角整体形貌Fig.7 Morphology of the coating after one year of operation:(a) local morphology; (b) overall morphology of furnace wall; (c) overall morphology of furnace angle

5 结论

(1) 通过对生物质燃烧锅炉飞灰、炉渣以及管壁表面腐蚀产物进行成分检测,经分析发现,炉灰及腐蚀产物含有大量的腐蚀性元素,其中炉灰中氯元素含量达1.48 wt.%,腐蚀产物中氯元素含量达1.27 wt.%,在炉渣中未检测到氯元素,说明生物质在燃烧过程中,氯元素以气态、熔融盐或飞灰附着于管壁表面。因此,在生物质锅炉运行时,锅炉管腐蚀减薄的主要原因为高温氯腐蚀。

(2) 生物质锅炉中的氯以及碱金属等元素在高温下与受热面以气相、固相以及液相形式发生一系列复杂的物理化学反应,腐蚀锅炉受热面管壁。在高温腐蚀环境下,腐蚀性元素使得表层的氧化物膜变得疏松,并产生裂纹,在物料冲刷下,表层的氧化物膜脱落,导致管壁减薄,如此反复,在高氯/熔融盐腐蚀耦合冲刷磨损,进一步加速管壁减薄。

(3) 考虑到电厂的运行成本以及换热效率,采用热喷涂技术,制备耐腐蚀金属涂层,有望解决锅炉管受热面的高温腐蚀问题,经过一年的实际工况环境运行,耐腐蚀涂层完好,表面附着有熔融盐及氧化物,说明了涂层有效隔绝了腐蚀性介质对受热面管材的腐蚀,延长了锅炉管的使用寿命。