高铁车轮中复合夹杂物的火花光谱原位分析

2022-04-06袁良经李冬玲张晓芬张翘楚贾云海

盛 亮,袁良经,李冬玲,张晓芬,张翘楚,于 雷,贾云海*

1. 钢铁研究总院,北京 100081 2. 钢研纳克检测技术股份有限公司,北京 100081 3. 北京科技大学,北京 100083

引 言

非金属夹杂物能够降低钢的塑性、韧性、耐腐蚀性和疲劳性能[1-4],严重影响现代高端钢铁材料的质量[5-8]。 钢中夹杂物的传统表征方法有金相显微分析法、扫描电镜结合能谱(SEM-EDS)法等[9-12]。 根据钢中夹杂物评级分析ASTM标准及ISO标准分析的表面积分别为160及200 mm2,这些方法存在分析区域小的局限性,无法实现一次性大区域的夹杂物分布表征。 根据文献报道[13-14],火花光谱分析(OES)或火花源原位统计分布分析(OPA)能够直接分析钢中夹杂物并给出夹杂物分布,其利用了单火花在激发夹杂物时会产生比固溶元素更高的异常火花光谱强度,基于异常火花光谱强度大小,可计算夹杂物尺寸或面积。 但迄今火花光谱只能分析钢中单一种类夹杂物,如三氧化二铝或硫化锰,还不能进行复合夹杂物分析。

材料中复合夹杂物一般指两种或两种以上夹杂物,以紧密相邻或一个包裹另一个的方式形成的混合物。 判定两种夹杂物是仅相邻但仍属于独立分布,还是两种夹杂物复合在一起对于光谱分析夹杂物本身就是个难题。 此外,如果是复合夹杂物,如何用光谱区分测定也是一个尚未解决的难题。 钢中的夹杂物存在形式多种多样,有以单一形式存在的夹杂物,也有以复合夹杂物存在。 如在高铁车轮中,单一的Al2O3夹杂物和单一的MnS夹杂物均分别存在,但同时为消除单一Al2O3夹杂物对钢性能的负面影响,采用以MnS夹杂物包裹Al2O3夹杂物的特殊冶金工艺,从而形成部分Al2O3/MnS复合夹杂物[15]。 传统夹杂物分析方法采用扫描电镜及能谱(SEM-EDS),分析Al2O3/MnS复合夹杂物形貌尺寸和数量,但由于分析区域小而缺乏代表性,不能给出大面积中的Al2O3/MnS复合夹杂物及其分布。

本工作分别用钢中单一夹杂物建立夹杂物平均面积和夹杂物单火花光谱强度曲线,根据原位分析在同一位置同时获得的Al2O3/MnS复合夹杂物中各个元素的光谱强度,分别计算构成复合夹杂物的单一夹杂物的面积,然后将单一夹杂物面积加和,得到Al2O3/MnS复合夹杂物面积;根据光谱信号中Al2O3/MnS复合夹杂物的光谱信号频数,确定复合夹杂物的数量。 本文针对高铁车轮钢中Al2O3/MnS复合夹杂物分析,研究在火花光谱原位分析中如何确认Al2O3/MnS复合夹杂物,以及在扫描电镜分析复合夹杂物的面积参数的基础上,采用OPA进行大面积高铁车轮表面Al2O3/MnS复合夹杂物的统计分布,并在大尺寸高铁车轮的不同部位,验证分析方法的可行性。

1 实验部分

1.1 仪器

OPA-1000(钢研纳克);扫描电镜TESCAN-VEGA3(TESCAN);能谱仪Aztec(牛津)。

1.2 样品制备

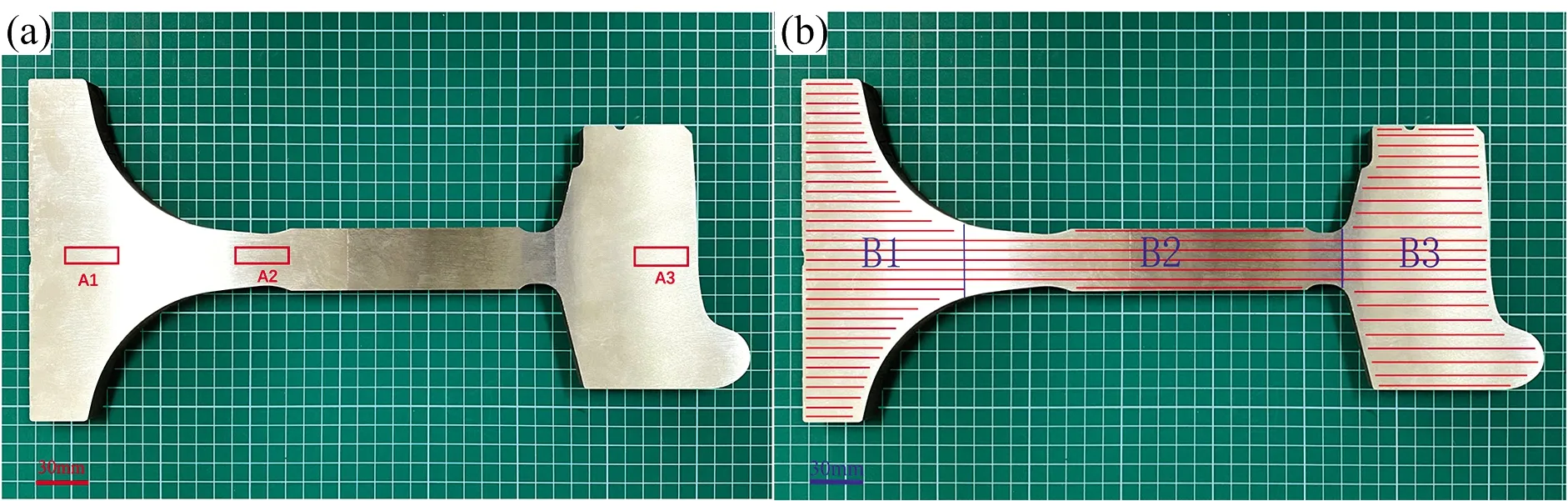

图1为高铁车轮截面,样品左侧是靠近车轮中心的轮毂部分,样品中间为高铁车轮的轮辐部分,样品右侧是车轮外部的轮辋部分。 SEM-EDS分析的区域为轮毂部分A1,轮辐部分A2,轮辋部分A3,见图1(a);OPA分析的区域为轮毂部分B1,轮辐部分B2,轮辋部分B3,见图1(b)。

图1 高铁车轮截面及其分析区域(a): SEM-EDS分析的区域;(b): OPA分析区域Fig.1 Cross section of high railway wheel and its analysis area(a): SEM-EDS analysis area;(b): OPA analysis area

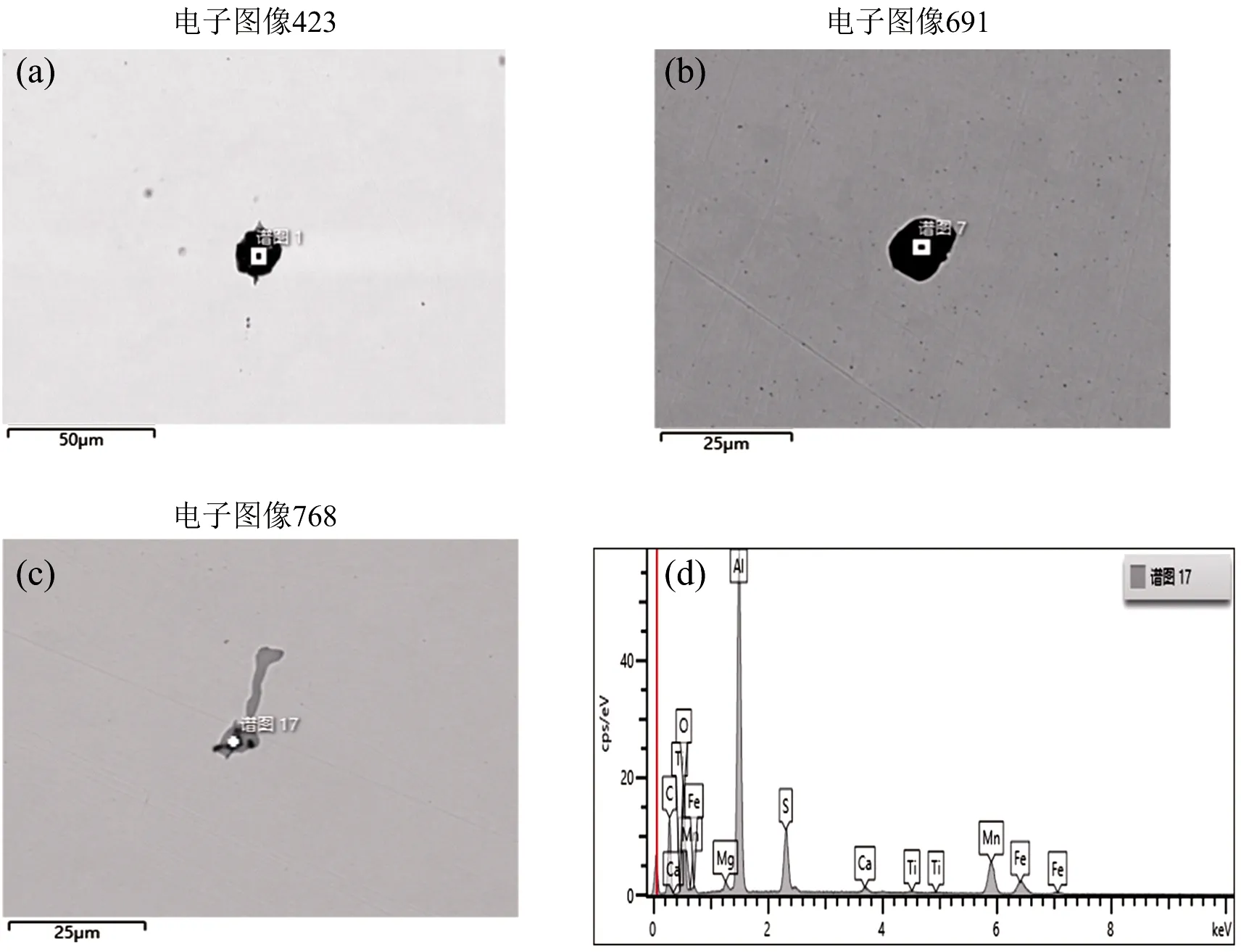

高铁车轮中含有球状Al2O3夹杂物、MnS夹杂物以及特殊冶金工艺产生的MnS包裹Al2O3的复合夹杂物,其中球状Al2O3夹杂物的扫描电镜(SEM)微观形貌如图2(a),MnS夹杂物的微观结构形貌如图2(b),Al2O3/MnS复合夹杂物的SEM微观形貌和能谱分别如图2(c)和(d)。

1.3 条件

扫描电镜TESCAN-VEGA3: 参照标准GB/T10561—2005测定钢中夹杂物,在样品[图1(a)]分别取三个30 mm×10 mm面积检测区域A1,A2 和A3。 A1位于轮毂部分,A2位于轮辐部分,A3位于轮辋部分,三部分各自实际分析面积272 mm2。 样品表面用目数从低到高的SiC砂纸逐级打磨至5 μm,抛光后清洗、吹干,用SEM和能谱仪分析。

图2 典型夹杂物微观形貌和组成图(a): Al2O3夹杂物;(b): MnS夹杂物; (c): Al2O3/MnS复合夹杂物;(d): Al2O3/MnS复合夹杂物的能谱图Fig.2 Microstructure morphologies and compositionof typical inclusions(a): Al2O3; (b): MnS; (c): Al2O3/MnS; (d): Energy dispersive spectrum of Al2O3/MnS

OPA-1000: 用系统附带的铣刀进行全自动加工整个车轮截面样品的表面,粗糙度Ra<3.2。 选择高铁车轮的3个不同区域B1,B2和B3进行从左到右逐行全扫描分析,见图1(b)。 单火花激发频率500 Hz,扫描分析速率1 mm·s-1,扫描行距4 mm。 Al分析线396.1 nm,Mn分析线293.3 nm,S分析线180.7 nm。

2 结果与讨论

2.1 在扫描电镜中不同部分的三类夹杂物尺寸及颗粒数分布

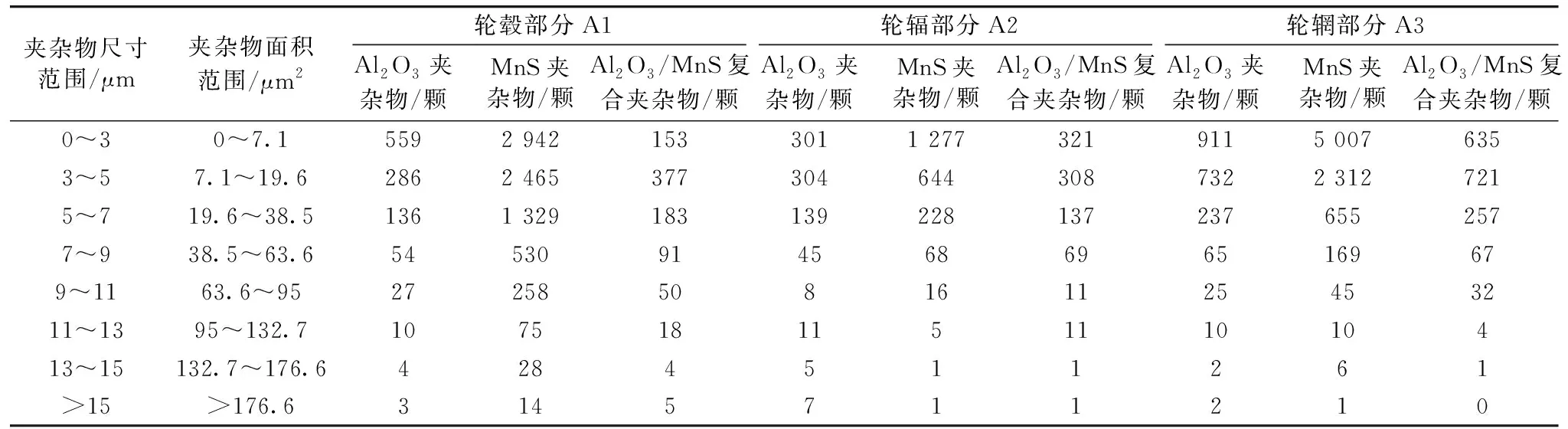

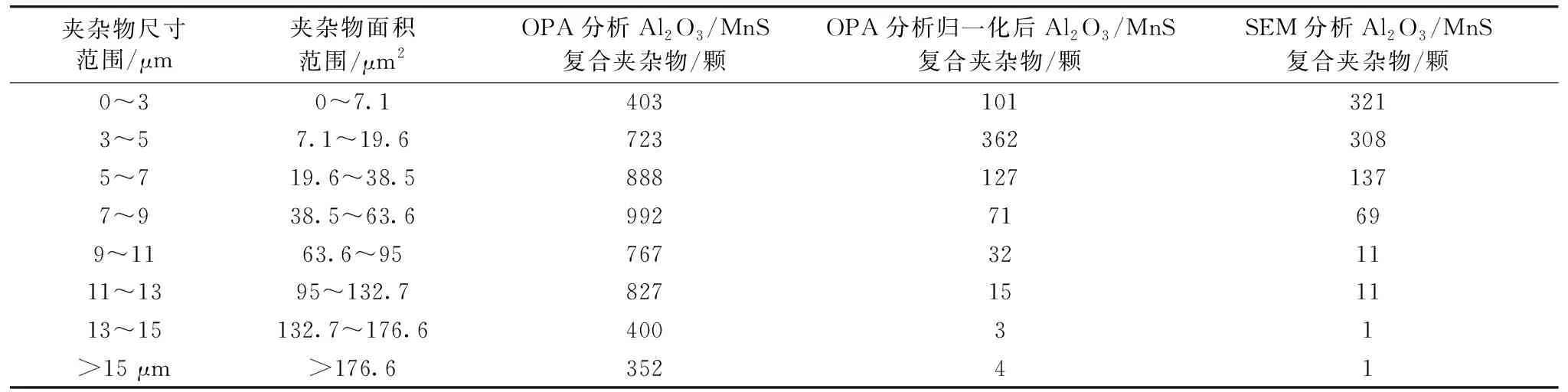

轮毂部分A1、轮辐部分A2、轮辋部分A3的SEM测定三类夹杂物尺寸分布分别见表1。

根据表1的数据可以得出,在高铁车轮中轮辋部分A3的Al2O3/MnS复合夹杂物的数量最多,其次是轮辐部分A2,最后是轮毂部分A1。 在轮毂部分A1和轮辋部分A3中,3~5 μm的Al2O3/MnS复合夹杂物颗粒数最多,轮辐部分A2中,0~3 μm的Al2O3/MnS复合夹杂物颗粒最多。

2.2 火花原位分析的光谱强度与夹杂物平均面积的关系

2.2.1 Al2O3夹杂物光谱强度与平均面积的关系

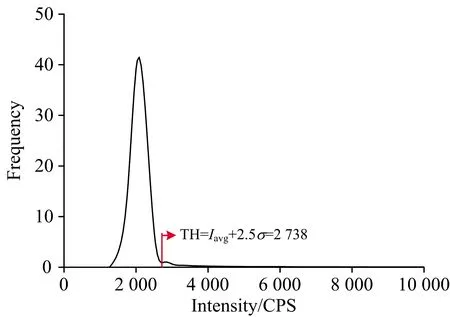

单火花光源激发含有Al2O3夹杂物及固溶元素Al的高铁车轮构件,光谱信号强度呈非高斯对称的强度-频数谱图,以平均强度加2.5倍标准偏差为阈值,扣除固溶Al元素产生的阈值以下的光谱信号强度,得到了高铁车轮中Al2O3夹杂物的光谱强度信号,见图3。 根据文献[13-14],Al2O3夹杂物光谱信号强度和夹杂物的尺寸呈二次函数关系,Al2O3夹杂物光谱信号强度和夹杂物的平均面积呈线性关系。 将Al2O3

表1 高铁车轮的扫描电镜测定的夹杂物尺寸分布Table 1 Inclusion size distribution measured by SEM

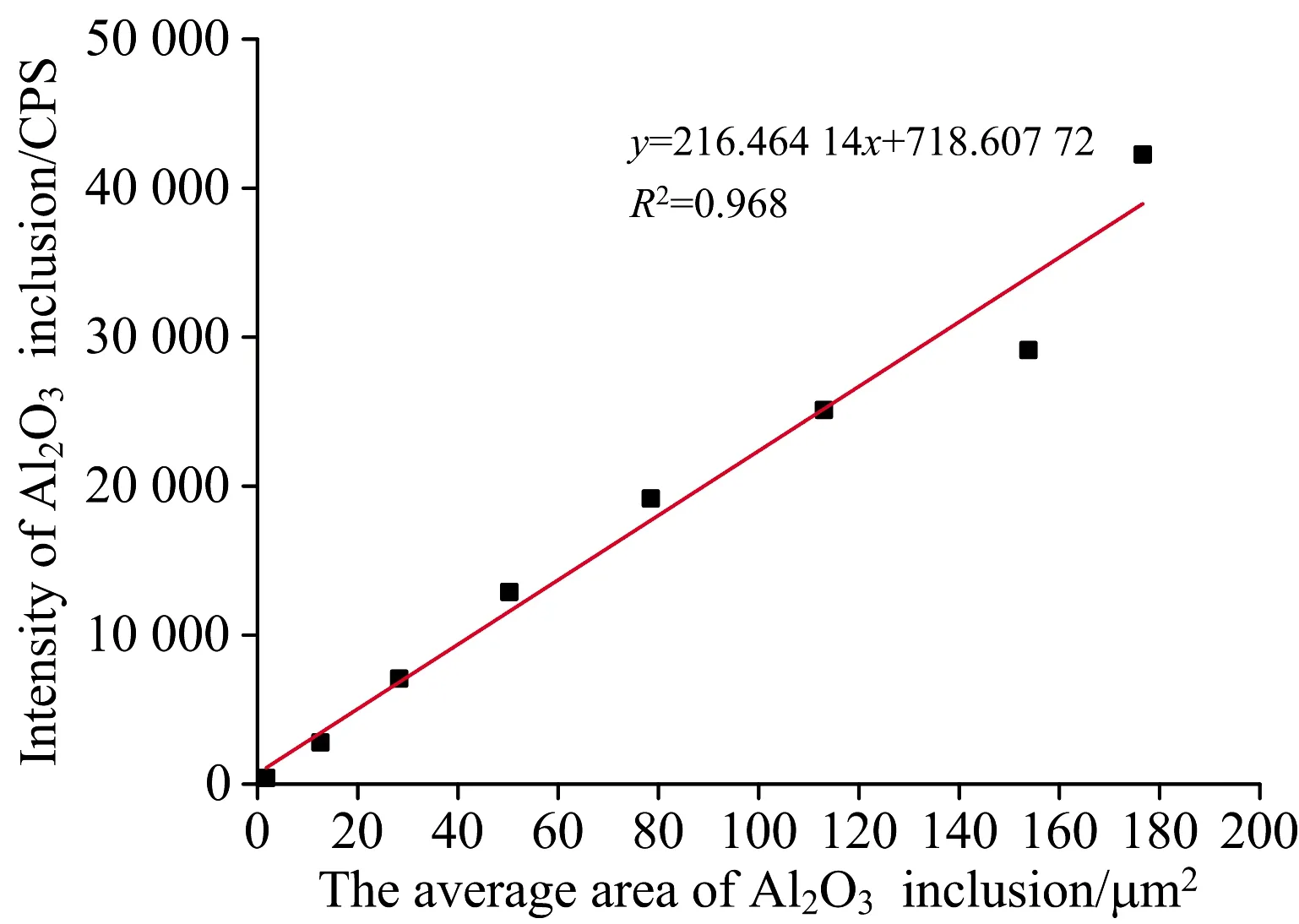

夹杂物的平均面积与光谱原位解析谱图中的Al2O3光谱强度拟合,图4中Al2O3夹杂物光谱强度和面积呈良好线性关系,R2=0.968。

图3 Al2O3夹杂物光谱阈值Fig.3 Spectral threshold of Al2O3 inclusion

图4 Al2O3夹杂物的平均面积与光谱强度拟合曲线Fig.4 Fitting curve between the average area of Al2O3inclusion and the spectral intensity

2.2.2 MnS夹杂物光谱信号强度与平均面积之间的关系

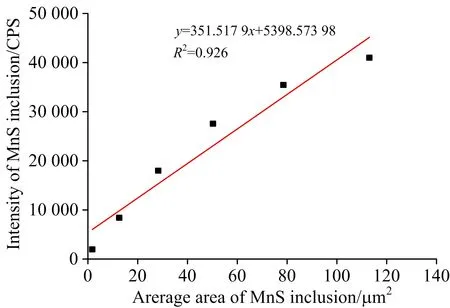

平均强度加2.5倍标准偏差为阈值,扣除固溶Mn元素产生的小于阈值的光谱信号强度,得到高铁车轮中Mn元素夹杂物光谱强度;S元素在钢中不单独存在,均与其他金属元素结合形成夹杂物。 在某一位置,既有Mn元素信号,也有S元素光谱信号,则可认为此位置有MnS夹杂物。 将MnS夹杂物平均面积与解析谱图中MnS共有信号强度拟合,见图5,其拟合光谱信号强度与平均面积呈线性关系,R2=0.926。

图5 MnS夹杂物的平均面积与光谱强度拟合曲线Fig.5 Fitting curve between the average area ofMnS inclusion and the spectral intensity

2.3 Al2O3/MnS复合夹杂物光谱信号解析

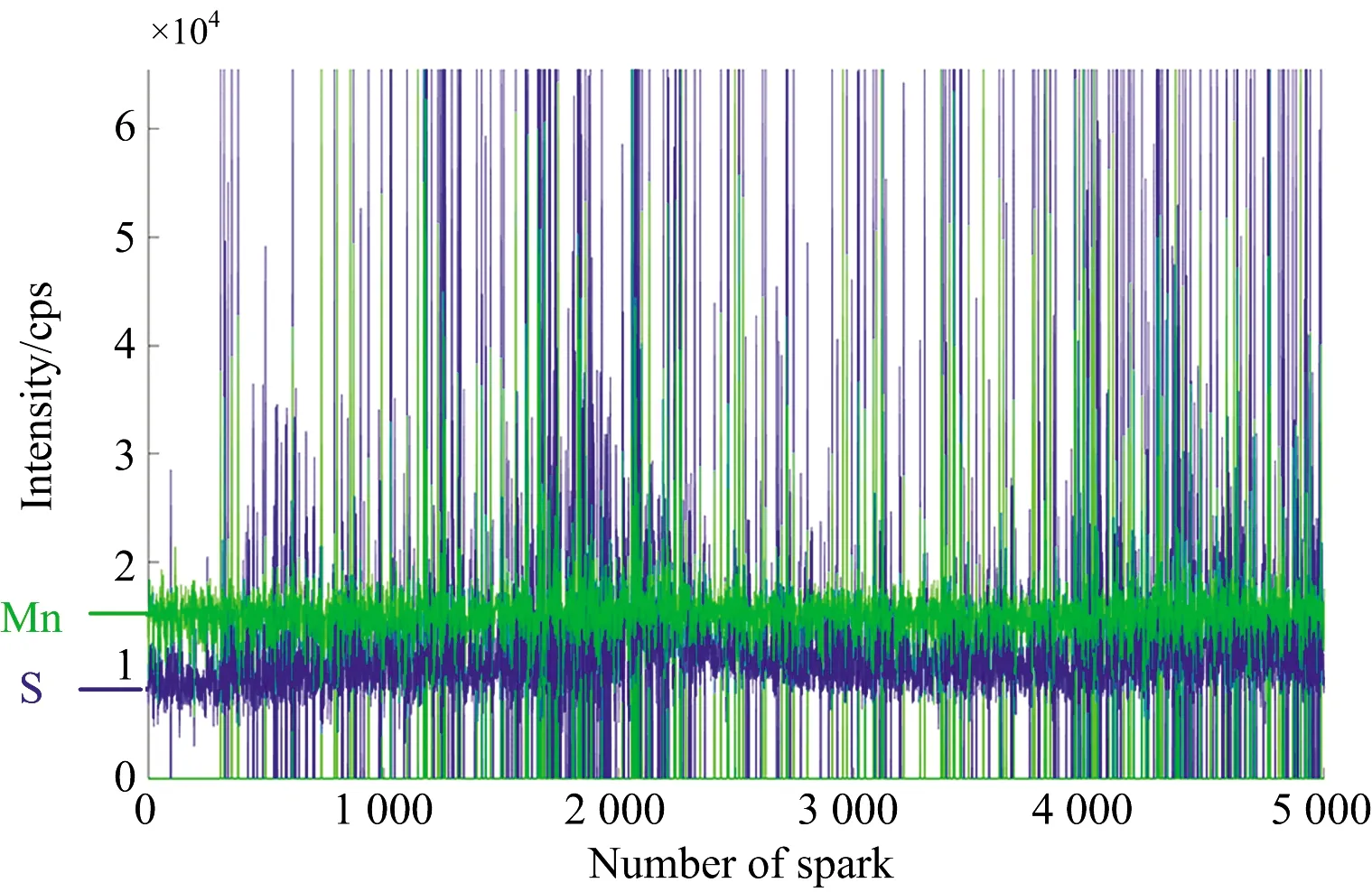

图6为Al元素单火花强度信号时序分布图,图7为MnS夹杂物单火花强度信号时序合成图,图8为Al2O3/MnS复合夹杂物的光谱强度信号时序合成图。 图6—图8横坐标为单火花激发时序频数,每个单火花代表特定位置信息,纵坐标为光谱强度。 通过图6与图7的数据谱图耦合,形成谱图8,即在时序强度耦合谱图中,同一单火花时序位置即同一激发位置下,如果Al2O3夹杂物光谱信号和MnS夹杂物光谱信号同时存在,则此位置即为Al2O3/MnS复合夹杂物。 由此可以准确地区分和确认复合夹杂物,并为Al2O3/MnS复合夹杂物定量分析打下了基础。

图6 Al元素的单火花强度时序图Fig.6 Sequential diagram of Al single sparks

图7 MnS夹杂物强度时序耦合图Fig.7 Sequential diagram of MnS inclusion

图8 Al2O3/MnS复合夹杂物的光谱强度时序耦合图Fig.8 Sequential diagram of Al2O3/MnS complex inclusions

2.4 OPA与SEM分析Al2O3/MnS复合夹杂物的相关性

为减少脆性夹杂物Al2O3带来的不利影响,高铁车轮采用特殊冶金工艺,尽量用MnS将Al2O3包裹起来,提高高铁车轮的性能[15]。 采用OPA可分析较大面积样品内的Al2O3/MnS复合夹杂物,并建立与SEM分析结果的相关性。

对于Al2O3/MnS复合夹杂物,无论是MnS全面包裹Al2O3,还是MnS与Al2O3二者紧密相连为一体,复合夹杂物面积都应是两种夹杂物面积之和,见式(1)

S复合夹杂物=SMnS+SAl2O3

(1)

根据上述Al2O3夹杂物和MnS夹杂物光谱强度与平均面积的关系,从测量的Al2O3和MnS的光谱强度,即可得到复合夹杂物中Al2O3的面积及MnS的各自面积,两者面积相加即获得Al2O3/MnS复合夹杂物面积。 根据OPA分析的轮毂部分B1的统计结果如表2所示。

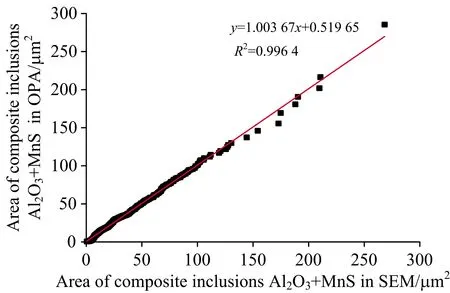

基于扫描电镜分析A1面积的Al2O3/MnS复合夹杂物颗粒数总数为881个,而用OPA分析B1获得的Al2O3/MnS复合夹杂颗粒数远大于SEM得到的A1区域的Al2O3/MnS复合夹杂物颗粒数,其总数达7 839个。 将OPA中7 839个Al2O3/MnS复合夹杂物按照0~3,3~5,5~7,7~9,9~11,11~13,13~15和>15 μm区域分成8组,每一组按照表1中轮毂部分A1的扫描电镜分析的复合夹杂物数目进行归一化,得到每一组的归一化系数,相当于每一个扫描电镜复合夹杂物面积对应一个OPA分析夹杂物归一化面积。 将SEM结果中每一颗Al2O3/MnS复合夹杂物的面积作为x轴,对应的归一化后OPA复合夹杂物面积作为y轴,得到扫描电镜Al2O3/MnS复合夹杂物面积与OPA归一化后Al2O3/MnS复合夹杂物面积呈良好线性关系,R2>0.99,见图9。 直线的斜率为1.003 67十分接近于1,直线截距为0.519 65(单位为μm2),表明用OPA分析夹杂物的面积与用SEM分析的复合夹杂物面积,二者测量结果偏差很小。 完全可以用归一化后OPA分析获得准确的Al2O3/MnS复合夹杂物分布。

表2 OPA分析轮毂部分B1的Al2O3/MnS 复合夹杂物尺寸分布Table 2 Inclusion size distribution of complex inclusionsof B1 region of the bub by using OPA analysis

图9 以扫描电镜和OPA分别分析Al2O3/MnS复合夹杂物面积的关系曲线

2.5 OPA和SEM测量高铁车轮中不同部位的Al2O3/MnS复合夹杂物分布一致性检验

2.5.1 OPA和SEM对B2的Al2O3/MnS复合夹杂物分布一致性检验

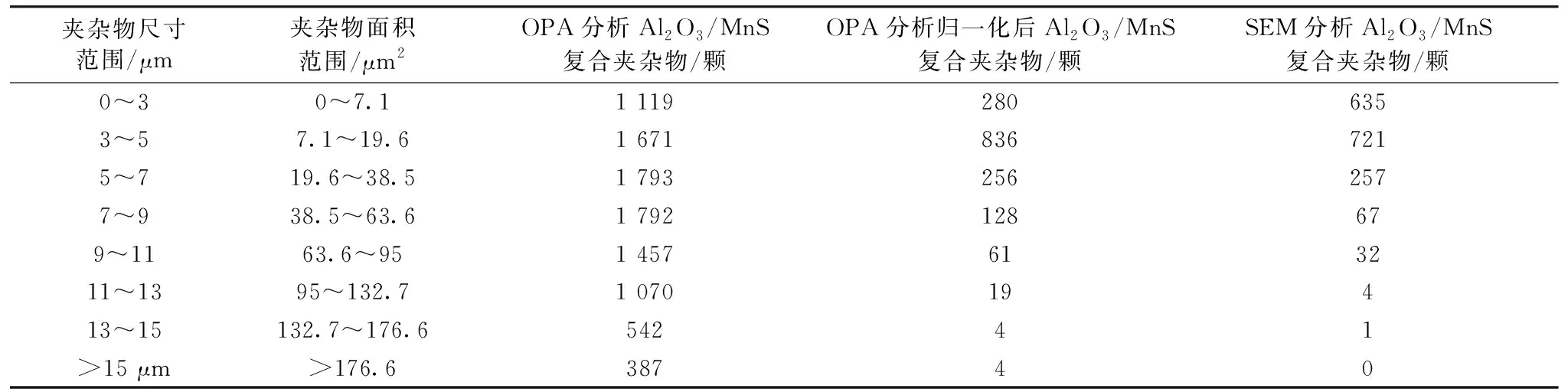

由于B1轮毂部分和B2轮辐部分属于同一个高铁车轮,故Al2O3和MnS夹杂物光谱信号强度与面积关系式相互通用,故可直接得到B2轮辐部分中的Al2O3/MnS复合夹杂物的分布结果。 经过OPA复合夹杂物曲线y=1.003 67x+0.519 65处理得到归一化的Al2O3/MnS复合夹杂物分布,并将其与SEM结果对比,如表3所示。 根据表3统计结果,对于Al2O3/MnS复合夹杂物分析,OPA归一化的数据结果和SEM数据结果是基本匹配的。 对于较大颗粒Al2O3/MnS复合夹杂物,OPA分析归一化后的复合夹杂物数量要大于SEM,主要是因为尺寸效应,扫描电镜的分析面积仅为272 mm2,而OPA的分析区域大于扫描电镜分析区域数十倍,故一些大尺寸复合夹杂物用OPA可以获得检测,但不在扫描电镜分析的小区域内,所以造成二者颗数差异。

表3 轮辐部分B2的Al2O3/MnS复合夹杂物分布Table 3 Inclusion size distribution of Al2O3/MnS complex inclusions of B2 region of the spoke

2.5.2 OPA和SEM对B3的Al2O3/MnS复合夹杂物分布一致性检验

将B3轮辋部分,同理进行验证,得到归一化后的Al2O3/MnS复合夹杂物分布结果,并将其与扫描电镜结果对比,如表4所示。 根据表4统计结果显示出,OPA和SEM对于Al2O3/MnS复合夹杂物的分析结论基本匹配。 对于0~3 μm分组中,归一化后的Al2O3/MnS复合夹杂物的颗数要小于扫描电镜的颗数,主要原因有两个,一个是OPA是光谱分析,测定小尺寸复合夹杂物时存在一定灵敏度的局限性,可能导致数值偏小;另一个是OPA采用的平均强度加2.5倍标准偏差的阈值确定也许还有更优化的方式,从而造成接近阈值的小颗粒夹杂物数量不同;对于大颗粒Al2O3/MnS复合夹杂物,OPA分析归一化后的复合夹杂物颗数要大于SEM,主要是因为尺寸效应。

表4 轮辋部分B3的Al2O3/MnS复合夹杂物的分布Table 4 Size distribution of Al2O3/MnS complex inclusions of B3 region of the rim

因此,从轮辐部分B2和轮毂部分B3的验证数据分析可以看出,OPA分析结果一方面与小区域SEM分析结果基本一致,另一方面解决了由于SEM分析小区域造成大颗粒复合夹杂物漏检问题,给出更有代表性的大颗粒Al2O3/MnS复合夹杂物信息。

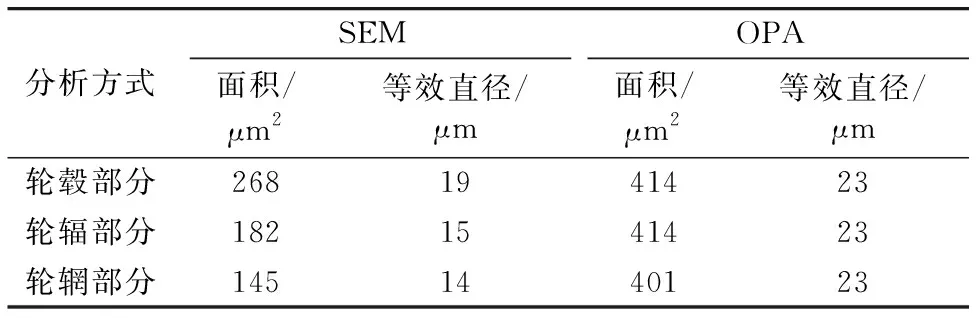

2.6 OPA和SEM对高铁车轮中最大Al2O3/MnS复合夹杂物的表征差异

通常状况下,扫描电镜分析Al2O3/MnS复合夹杂物的面积和通过OPA测定复合夹杂物面积,归一化处理过后的结果相差不大,对>15 μm的Al2O3/MnS复合夹杂物,两者都可以确认其存在。 但由于扫描电镜分析面积有限,故可能会将高铁车轮中未分析部位最大的复合夹杂物颗粒遗漏,无法检测到整个样品的最大夹杂物,存在检测盲区。 如表5所示,在扫描电镜下的高铁车轮中最大Al2O3/MnS复合夹杂物的面积仅为268 μm2,即等效直径为19 μm,但OPA分析

表5 高铁车轮截面各区域的最大Al2O3/MnS复合夹杂物

可以确定在整个高铁车轮中存在等效直径为23 μm的夹杂物颗粒。 表5中高铁车轮的轮毂、轮辐、轮辋三部分用OPA方法获得一致的23 μm最大Al2O3/MnS复合夹杂物等效直径,而SEM方法获得三部分最大Al2O3/MnS复合夹杂物等效直径为14~19 μm,二者有显著差异。 由于金属材料中最大夹杂物对性能最具破坏力,因此扫描电镜方法因为漏检极易低估夹杂物最大尺寸,而OPA方法由于是对大尺寸金属构件全扫描分析,因此测量最大夹杂物有明显优势。

3 结 论

采用OPA技术可以分析高铁车轮中夹杂物,可用平均强度加2.5倍标准偏差作为夹杂物阈值,区分夹杂物光谱信号并经信号耦合,确定Al2O3/MnS复合夹杂物分布信息。

单颗粒Al2O3/MnS复合夹杂物面积应是其包含或紧邻的Al2O3夹杂物面积和MnS夹杂物面积之和。 根据OPA技术中单一Al2O3夹杂物和单一MnS的各自平均面积和超阈值光谱强度成线性关系,得到Al2O3/MnS复合夹杂物面积。 将扫描电镜统计的Al2O3/MnS复合夹杂物面积数据与归一化后OPA分析的复合夹杂物数据对比,并经高铁车轮截面不同部位实验验证,OPA和SEM分析Al2O3/MnS复合夹杂物的结果基本一致。 因扫描电镜分析区域小,极易漏检最具性能破坏力的大尺寸夹杂物,而用OPA技术进行高铁车轮截面的夹杂物分析,可有效避免大尺寸夹杂物漏检。