玻纤增强超高分子量聚乙烯垫板材料的制备及性能研究

2022-04-06于海华陶佳栋罗忠昕陈勇强郭强

于海华 陶佳栋 罗忠昕 陈勇强 郭强

(胜利新大新材料股份有限公司,山东 东营 257000)

在工程建设、抢险救灾、军事活动等过程中,前期临建道路铺设或作业平台建设是影响进程的重要因素,复合材料垫板是一种用于快速搭建平台或通道的板材,可快速铺设道路和作业平台,解决辎重装备的通行和作业问题。超高分子量聚乙烯(UHMWPE)是指相对分子质量大于150 万的线性结构热塑性工程塑料,最早于1958 年由德国的赫斯特公司开发研制成功和实现工业化生产。UHMWPE 材料具有质量轻、弹性变形伸长率高、抗冲击性能和耐酸碱腐蚀优异等特点[1],是制备高性能复合材料垫板的优质基体材料。目前国内聚乙烯复合材料垫板采用纯UHMWPE 或HPDE 材料生产制造,强度低,耐磨性能较差,加工成型困难等缺点,需对其进行增强改性处理。采用玻璃纤维与热塑性树脂进行共混是一种常用的改性手段,采用纤维增强可以有效提高材料的力学性能,适用于较为苛刻的使用环境、承载力要求较高的场合,为当前新材料研究的重点和发展的方向。玻璃纤维作为常用的增强材料,分为无碱、中碱以及高碱玻璃纤维,具有抗拉性能较好,弹性模量大、价格便宜等特点,作为增强材料使用后可提高制品的刚性,具有良好的抗变形能力,耐磨性好,且价格便宜[2]。

本文采用玻璃纤维对超高分子量聚乙烯(UHMWPE)进行改性,制备了玻璃纤维增强超高分子量聚乙烯垫板用复合材料,研究玻纤含量对UHMWPE 改性复合材料的拉伸、弯曲及冲击等力学性能以及摩擦磨损性能的影响规律,分析了玻纤含量对改性UHMWPE 复合材料的改善作用。为玻纤增强超高分子量聚乙烯复合材料垫板的设计和应用提供基础实验数据。

1 实验部分

1.1 原材料

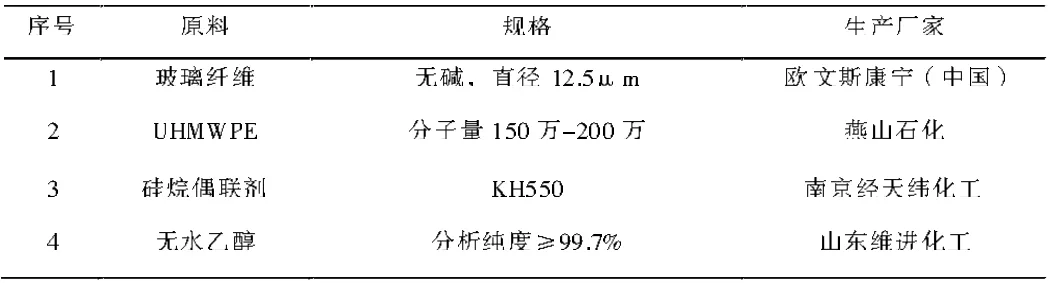

表1 主要原材料

1.2 实验设备及仪器

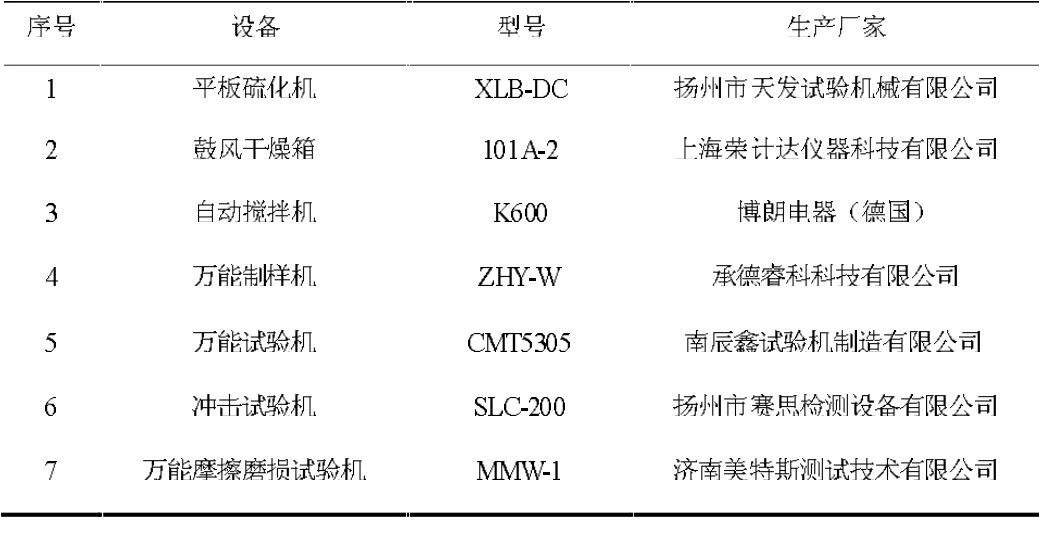

表2 主要实验设备及仪器

1.3 试样制备

本研究采用UHMWPE 与不同比例玻璃纤维进行混配试验,玻纤含量分别为0%,10%,15%,20%,25%,30%,35%,40%。通过实验确定出最佳的UHMWPE、玻璃纤维混配比例。配置过氧化氢、蒸馏水、氨水混合液,滴加乙酸,将PH 值调至4-5,按玻纤量的3%添加KH550 硅烷偶联剂,混合均匀,将玻璃纤维放入其中浸泡,反应4 小时,完成后在80℃下进行烘干。按照实验设定的不同比例将玻纤与UHMWPE混合,在自动搅拌机内搅拌15min,物料混合均匀后放入干燥箱烘干[3]。将物料放入模具腔内铺满,清理周围余料,将模具置于平板硫化机内,先在10MPa 压力下预压,温度达到设定值180℃后,加压至15MPa,热压20min,再冷却至常温制成所需样板。利用万能制样机,对制得的8 组不同玻纤含量的UHMWPE 改性样板,按照摩擦磨损性能试验标准、拉伸试验标准、弯曲试验标准以及简支梁缺口冲击试验标准制作标准试样,进行摩擦磨损性能和力学性能试验。

2 玻纤增强UHMWPE 复合材料的力学性能测试

2.1 拉伸性能测试

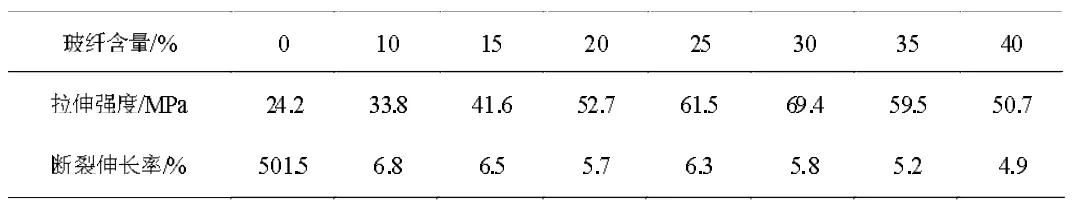

利用CMT5305 型万能试验机,根据GB/T 1447-2005 标准规定,对不同玻纤含量的UHMWPE 复合材料进行拉伸强度测试,试验速度为50mm/min。记录试验数据,根据公式1、公式2 计算得到拉伸强度和断裂伸长率如表3 所示。

表3 不同玻纤含量UHMWPE 复合材料的拉伸性能

式中:σt- 试样拉伸强度,单位MPa;

F- 试样最大拉伸载荷,单位N;

b- 试样宽度,单位mm;

d- 试样厚度,单位mm。

式中:εt- 试样断裂伸长率,单位%;

ΔLb- 试样断裂时标距L0内的伸长量,单位mm;

L0- 测量的标距,单位mm。

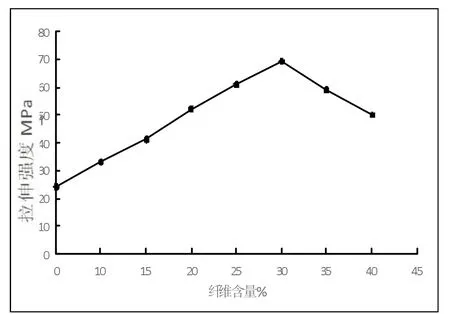

图1 为玻纤增强超高分子量聚乙烯材料的拉伸强度与玻纤含量的关系图,从图中可以看出,随着玻纤含量的增加,试样的拉伸强度呈现先增大后减小的变化。玻纤含量约30%时,拉伸强度最大,达到69.4MPa,而后随玻纤含量增加又呈下降趋势。

图1 玻纤含量与试样拉伸强度的关系

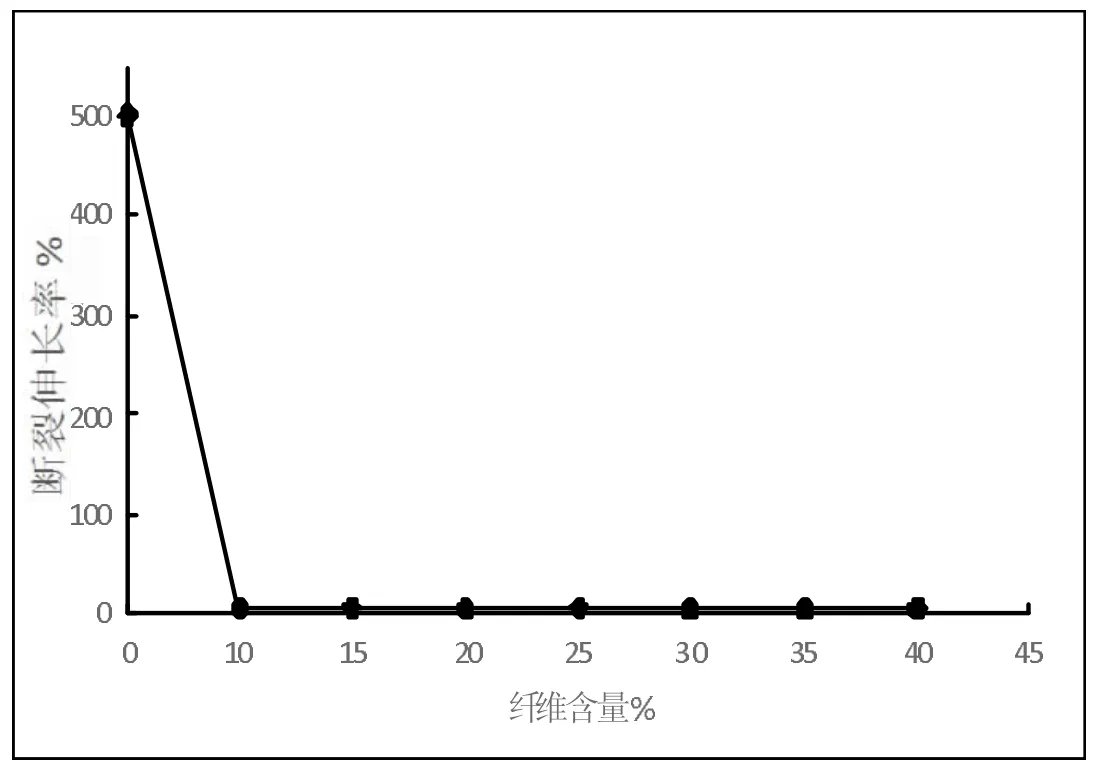

图2 为玻纤增强超高分子量聚乙烯材料的拉伸断裂伸长率与玻纤含量的关系图,从图中可以看出,纯UHMWPE 试样的断裂伸长率为501.5%,在添加玻璃纤维后,试样的断裂伸长率骤降至5%左右。

图2 玻纤含量与试样断裂伸长率的关系

2.2 弯曲性能测试

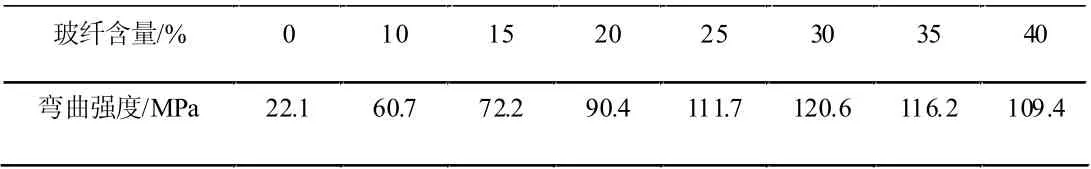

按GB/T 1449-2005 标准规定,对不同玻纤含量的UHMWPE 复合材料进行弯曲强度测试,试验速度为50mm/min。记录试验数据,根据公式3 计算得到弯曲强度,测试结果如表4 所示。

表4 不同玻纤含量UHMWPE 复合材料的弯曲性能

式中:σb- 试样弯曲强度,单位MPa;

P- 试样最大弯曲载荷,单位N;

l- 支撑间距,单位mm;

b- 试样宽度,单位mm;

h- 试样厚度,单位mm。

图3 为玻纤含量与试样弯曲强度的关系图,随玻纤含量增加,弯曲强度与拉伸强度一样,呈现先增长后下降的曲线图。玻纤含量约30%时,弯曲强度最大,达到120.6MPa,而后随玻纤含量增加又呈缓慢下降趋势。

图3 玻纤含量与试样弯曲强度的关系

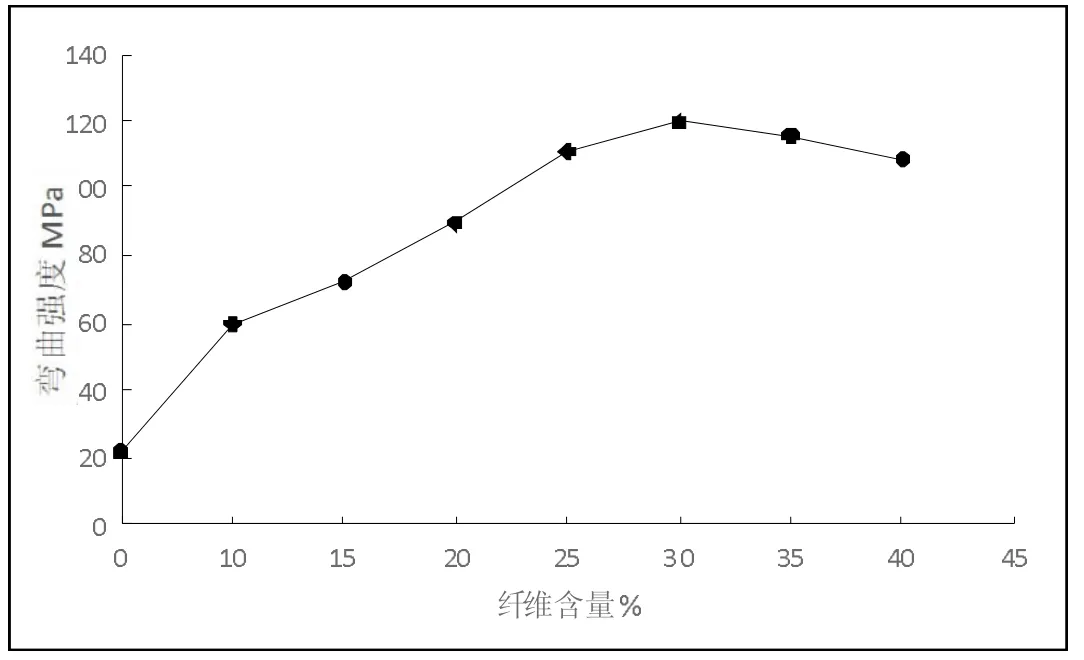

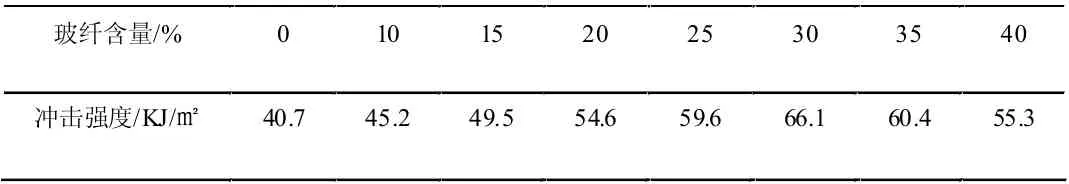

2.3 冲击性能测试

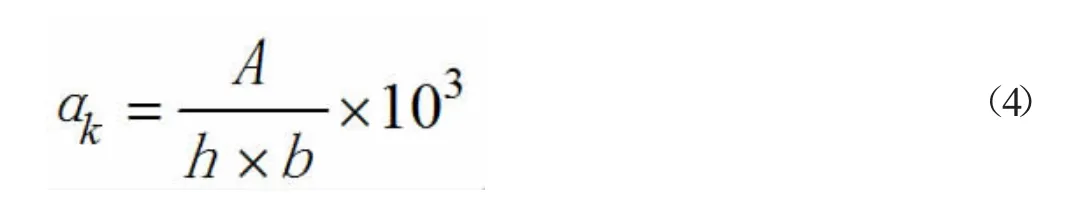

利用SLC-200 型冲击试验机,根据GB/T 1451-2005 标准规定,对不同玻纤含量的UHMWPE 复合材料进行冲击强度测试,试样采用单缺口的简支梁侧向冲击类型。记录试验数据,根据公式(4)计算得到冲击强度,测试结果如表5 所示。

表5 不同玻纤含量UHMWPE 复合材料的冲击性能

式中:αk- 试样冲击强度,单位KJ/m2;

A- 试样破坏时吸收的能量,单位J;

h- 试样厚度,单位mm;

b- 试样剩余宽度,单位mm。

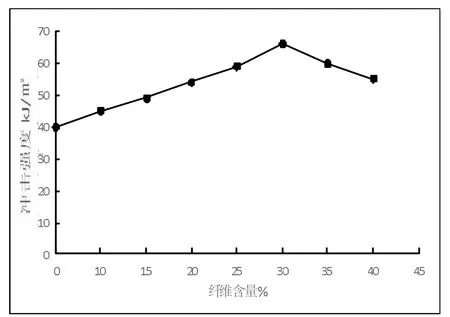

图4 为玻纤含量与试样冲击强度的曲线图,随玻纤含量增加,试样冲击强度先增长后下降。玻纤含量约30%时,冲击强度最大,达到66.1KJ/m2。材料的冲击性能曲线与拉伸、弯曲一致。

图4 玻纤含量与试样冲击强度的关系

2.4 结果分析

由图1、图3 和图4 可知,UHMWPE 加入玻纤共混改性后,材料的拉伸、弯曲和冲击性能均呈现先增长后下降的趋势,极值点在玻纤含量30%左右。改性后材料力学性能的提升是由于玻璃纤维在复合材料中主要起骨架作用,吸收大部分外力作用产生的能量,整体力学性能增强。当玻纤含量较低时,玻纤与UHMWPE 树脂间浸润充分,随着纤维含量的增加,材料性力学性能提升。而当玻纤含量超过30%甚至更高时,纤维在UHMWPE 基体树脂中可能会出现纤维间堆积,玻纤间UHMWPE 树脂少,容易产生气泡或空洞等局部缺陷,玻纤与树脂之间界面相容性差的缺点暴露出来,材料的各项力学性能开始下降[4]。由图2 可知,UHMWPE 中加入玻纤共混改性后,材料的断裂伸长率下降至5%左右,这是由于玻纤的断裂伸长率低,且受拉时纤维先受力,材料的断裂伸长率约等于玻纤的断裂伸长率。

3 玻纤增强UHWMPE 复合材料的摩擦磨损性能测试

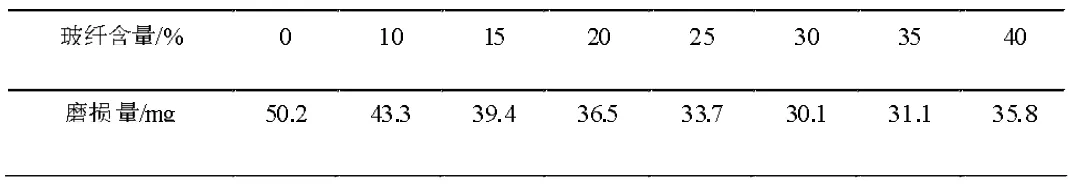

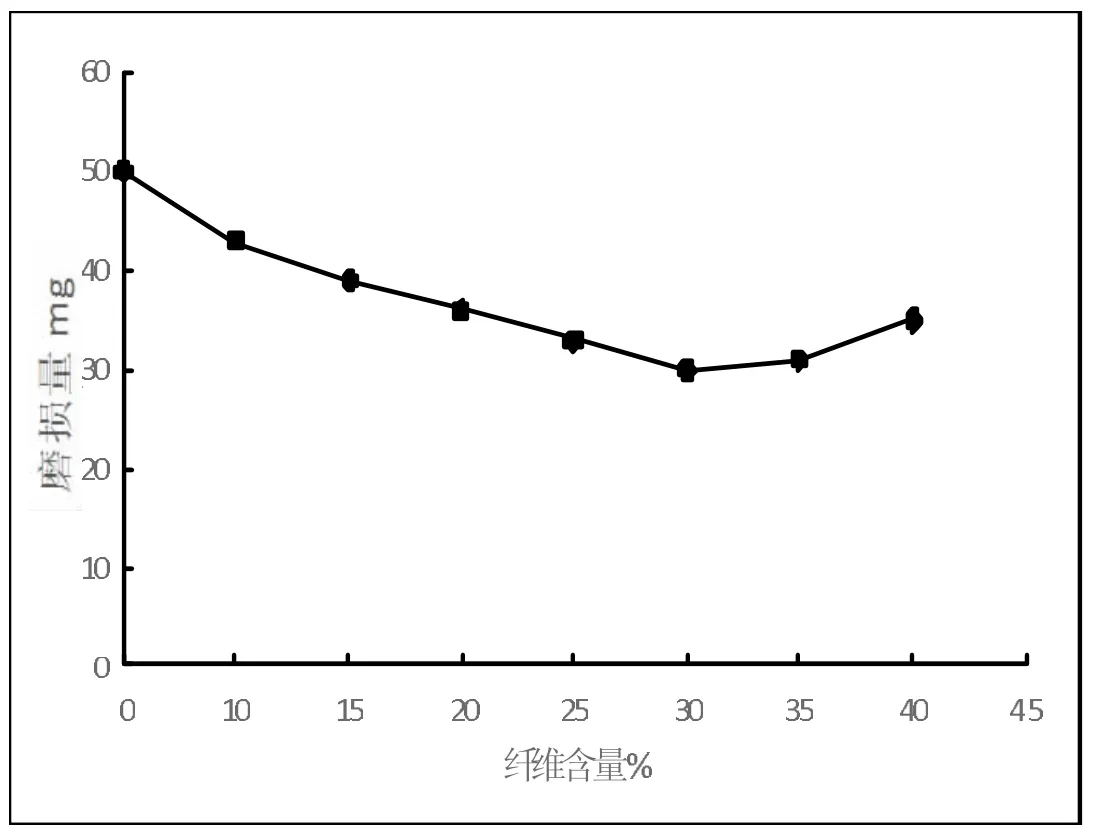

利用MMW-1 型万能磨损试验机,对不同玻纤含量的UHMWPE 复合材料进行摩擦磨损性能测试。试验前需用无水乙醇清洗试样和对磨钢环,烘干,此外还需用800 目的砂纸对钢环摩擦表面进行抛光。试验在室温下进行,转轴速度为200r/min,摩擦载荷为200N,试验时间为30min。用精密天平称取试样试验前后的质量,由此得到试样的磨损量[5],记录试验数据,如表6 所示。

表6 不同玻纤含量UHMWPE 复合材料的摩擦磨损性能

图5 玻纤含量与试样摩擦磨损性能的曲线图。从图中可以看出,加入玻纤后,材料摩擦量先明显下降,材料的耐磨性提升,玻纤含量约30%左右时,磨损量最低。当玻纤含量超过30%后,磨损量又呈上升趋势。

图5 玻纤含量与试样磨损性能的关系

与纯UHMWPE 相比,玻璃纤维的加入大大提高了UHMWPE 复合材料的硬度,能有效地阻止磨损的发展,从而降低了材料的磨损量;但如果玻纤含量过高时,材料内部亦可能出现不均匀或缺陷,玻纤与基体之间的结合力较弱,容易从基体中剥落,这就反而导致了材料磨损量的增加。

4 结论

本文采用玻璃纤维对超高分子量聚乙烯(UHMWPE)进行改性,研究玻纤含量对UHMWPE 改性复合材料的拉伸、弯曲及冲击等力学性能以及摩擦磨损性能的影响规律,得到以下主要结论:

4.1 随着纤维含量的增加,玻纤增强超高分子量聚乙烯复合材料的拉伸、弯曲和冲击性能均呈现先增长后下降的趋势。玻纤含量为30%左右时,对UHMWPE 复合材料的增强效果最好,拉伸强度达到69.4MPa,弯曲强度达到120.6MPa,冲击强度达到66.1kJ/m2。

4.2 UHMWPE 与玻纤共混改性后,拉伸断裂伸长率由纯UHMWPE 试样的501.5%降至5%左右,材料的韧性大幅下降。

4.3 加入玻纤改性后的超高分子量聚乙烯复合材料,耐磨性能提高,30%玻纤含量时耐磨性最好。

4.4 30%左右玻纤增强的超高分子量聚乙烯具有优良的综合力学性能和耐磨损性能,可满足制备高性能复合材料垫板的需求。