酶辅助三相分离法同时提取亚麻籽油、亚麻籽蛋白和亚麻籽胶工艺优化

2022-04-06姚思含廖敏和康佳欣魏子凯任皓威

姚思含,廖敏和,2,3,康佳欣,2,3,魏子凯,2,刘 宁,2,3,任皓威,2,3

(1.东北农业大学 食品学院,哈尔滨 150030; 2.东北农业大学 教育部乳品重点实验室,哈尔滨 150030; 3.哈尔滨腾凝科技有限公司,哈尔滨 150010)

亚麻(LinumzustitatissimumL.),又称胡麻,属亚麻科、亚麻属,为一年生草本植物[1]。亚麻按用途一般分为油用型亚麻、纤用型亚麻和油纤兼用型亚麻,是我国重要的经济农作物之一[2]。亚麻籽为亚麻的种子,呈扁卵形,颜色有褐色、棕褐色和淡黄色之分。亚麻籽中脂肪含量为35%~45%,粗蛋白质含量为20%~30%,膳食纤维含量大于20%,还含有木酚素、酚酸、植物甾醇、矿物质和维生素等微量营养素[3-4],具有减少心血管疾病[5-7]和抑制癌症[8]等功能。亚麻籽油中50%以上的脂肪酸为α-亚麻酸(C18∶3)和亚油酸(C18∶2)[9],这两种必需脂肪酸能在人体肝脏内去饱和酶和链延长酶的作用下合成二十二碳六烯酸(DHA)和二十碳五烯酸(EPA)等长链多不饱和脂肪酸。亚麻籽胶主要由酸性多糖和中性多糖组成,并且作为一种新型的天然功能性胶体,可代替果胶、阿拉伯胶和明胶作为乳化剂、增稠剂和稳定剂,被广泛应用于食品行业中;此外,亚麻籽胶具有减轻体重、调节肠道菌群、降低血糖及胆固醇等生理功能[10]。研究表明亚麻籽蛋白及其多肽具有抑制血管紧张素转换酶、抗菌、抗糖尿病等多种生理功效[11],具有开发潜力和研究价值。

目前亚麻籽油的提取方法主要有压榨法[12-13]、超声波辅助有机溶剂提取法[14]、超临界CO2萃取法[15]、水酶法[16]和三相分离法(TPP)[17]等。水酶法是利用生物酶酶解油料种子坚硬的细胞壁和脂类复合物(脂蛋白和脂多糖)释放油脂,具有设备简单、产品质量高、能耗低、环保等优点[16]。三相分离法是一种能将原料中的蛋白质、脂肪和糖类同时分离为三相(脂肪处于上层,蛋白质处于中层,糖类处于下层)[18-19]的方法,目前已被广泛用于多种植物原料和藻类中油脂的提取[20],蛋白质的提取[21-22]和糖类的纯化[23];但利用TPP对原料中的油脂、蛋白质和糖类进行同时提取鲜有报道。因此,本研究结合水酶法提取和三相分离法的优点,利用酶辅助三相分离法(EATPP)同时提取亚麻籽中的油脂、蛋白质和胶,并以亚麻籽油提取率为指标通过单因素实验和响应面实验优化了提取工艺条件,为亚麻籽油、亚麻籽蛋白和亚麻籽胶的提取提供参考,也为亚麻籽的综合利用提供理论基础。

1 材料与方法

1.1 实验材料

1.1.1 原料与试剂

陇亚9号和定亚18号亚麻籽,武威西凉蔬菜种苗有限公司;陇亚10号亚麻籽,兰州金桥种业有限公司;纤维素酶(比活力400 U/mg,最适温度40~60℃,最适pH 4.0~5.5)、果胶酶(比活力30 U/mg,最适温度50℃,最适pH 2.5~6.0),大连美仑生物技术有限公司;碱性蛋白酶(比活力200 U/mg,最适温度40~50℃,最适pH 6.5~8.5),北京博奥拓达科技有限公司;无水乙醚(分析纯),天津市科密欧化学试剂有限公司;叔丁醇,天津市致远化学试剂有限公司;硫酸铵,天津市恒兴化学试剂制造有限公司;磷酸氢二钠,天津市天力化学试剂有限公司;柠檬酸,天津市大茂化学试剂厂;葡萄糖,济南萧试化工有限公司;苯酚,上海阿拉丁生化科技股份有限公司;考马斯亮蓝G-250,上海麦克林生化科技有限公司;牛血清白蛋白,上海源叶生物科技有限公司。

1.1.2 仪器与设备

高速粉碎机、DK-98-1 电热恒温水浴锅,天津市泰斯特仪器有限公司;恒温干燥箱,天津市中环实验电炉有限公司;全温振荡培养箱,天津市赖玻特瑞仪器设备有限公司;TGL-23高速冷冻离心机,四川蜀科仪器有限公司;YRE-5299旋转蒸发器,予华仪器有限责任公司;PB-10酸度计,赛多利斯科学仪器(北京)有限公司;D-8 紫外-可见分光光度计,南京菲勒仪器有限公司。

1.2 实验方法

1.2.1 亚麻籽的前处理

称取适量亚麻籽,过筛,除去灰尘和不饱满颗粒,放进高速粉碎机粉碎,每粉碎1 min后冷却机器2 min再继续粉碎,防止因机器温度过高而对亚麻籽中的功能成分含量和结构产生影响。最后将粉碎后的亚麻籽粉放进烘箱50℃下热风干燥3 h,备用。

1.2.2 亚麻籽基本成分的测定

粗脂肪含量测定参照GB 5009.6—2016中索氏抽提法;粗蛋白质含量测定参照GB 5009.5—2016中燃烧法;总糖含量的测定参照GB/T 15672—2009;水分含量测定参照GB 5009.3—2016中直接干燥法;灰分含量测定参照GB 5009.4—2016中总灰分的测定方法。

1.2.3 EATPP同时提取亚麻籽油、亚麻籽蛋白和亚麻籽胶

取3 g亚麻籽粉加入到50 mL中离心管,加入10 mL纤维素酶和果胶酶的混合酶,使用磷酸氢二钠-柠檬酸缓冲溶液调节pH为5.0,然后放入50℃培养箱内振荡一段时间,取出后再加入碱性蛋白酶,使用磷酸氢二钠-柠檬酸缓冲溶液调节pH为8.0,同样放入50℃培养箱内振荡一段时间后加入适量叔丁醇和硫酸铵,在一定温度的培养箱内振荡一段时间,然后在25℃下以10 000 r/min离心5 min,得到分层的三相。

用吸管吸取上层有机层,旋转蒸发回收叔丁醇后,在真空干燥箱中烘干,得亚麻籽油。

取中间相,用50 mmol/L的Tris-HCl缓冲溶液溶解,在4℃下静置24 h后取上清液,使用截留分子质量为8~14 kDa的透析袋透析72 h,以除去小分子杂质,真空冷冻干燥后得到亚麻籽蛋白。

取最下层,过滤除杂后使用截留分子质量为8~14 kDa的透析袋透析72 h,真空冷冻干燥后得到亚麻籽胶。

1.2.4 亚麻籽油提取率的测定

按式(1)计算亚麻籽油提取率(Y1)。

(1)

式中:m为亚麻籽油质量;m0为亚麻籽的粗脂肪质量。

1.2.5 亚麻籽蛋白的蛋白质含量测定

采用考马斯亮蓝法[24]测定蛋白质含量。

标准曲线绘制:配制0.1 mg/mL的牛血清白蛋白(BSA)标准溶液,分别吸取0.2、0.4、0.6、0.8、1.0 mL BSA标准溶液并定容至1.0 mL,得到系列质量浓度的BSA标准溶液。1.0 mL蒸馏水作为空白对照;分别加入5.0 mL考马斯亮蓝G-250溶液,快速混匀后室温静置3 min;然后在595 nm波长处测定吸光值。以BSA标准溶液质量浓度(x)为横坐标,吸光值(y)为纵坐标绘制标准曲线,得到蛋白质标准曲线回归方程为y=5.952 9x+0.000 5,R2=0.999 7。

样品的测定:称取10 mg亚麻籽蛋白,蒸馏水溶解定容得1.0 mg/mL亚麻籽蛋白溶液,取1.0 mL按标准曲线方法测定吸光值,根据标准曲线计算亚麻籽蛋白的蛋白质含量,并按式(2)计算亚麻籽蛋白提取率(Y2)。

(2)

式中:FP1为EATPP提取得到的亚麻籽蛋白中蛋白质质量;FP2为亚麻籽的粗蛋白质质量。

1.2.6 亚麻籽胶提取率的测定

参照文献[25]使用硫酸-苯酚法测定亚麻籽胶含量,其中所得标准曲线方程为y=7.207 8x+0.002 5,R2=0.999 6,并按式(3)计算亚麻籽胶提取率(Y3)。

(3)

式中:FG1为提取得到的亚麻籽胶中亚麻籽胶质量;FG2为亚麻籽的总糖质量。

1.2.7 数据统计分析

所有测定重复3次,实验结果均以“平均值±标准偏差”表示,使用IBM SPSS Statistics 25进行单因素方差分析(ANOVA),并用Duncan法进行数据显著性分析,P<0.05说明差异显著。

2 结果与分析

2.1 亚麻籽的基本成分(见表1)

表1 3种亚麻籽的基本成分及含量 %

从表1可以看出:3种亚麻籽的粗脂肪含量均大于40%,且陇亚9号的粗脂肪含量显著高于其他两种亚麻籽(P<0.05);3种亚麻籽的粗蛋白质和总糖的含量均高于20%,水分和灰分含量均小于5%。以上结果表明亚麻籽具有脂肪、蛋白质和总糖含量高和无机物含量低的特点。本研究测定的亚麻籽粗脂肪含量略高于禹晓等[26]测定的不同品种的亚麻籽,而总糖和粗蛋白质含量略低于禹晓等[26]的测定结果。

2.2 EATPP单因素实验

以陇亚9号亚麻籽为原料,亚麻籽油提取率为指标,通过单因素实验分析6个因素的变化对亚麻籽油得率的影响,其中,酶添加量(纤维素酶与果胶酶、碱性蛋白酶比例1∶1∶1)以酶活性/亚麻籽质量(U/g)表示;酶解时间为3种酶总的酶解时间,且纤维素酶-果胶酶与碱性蛋白酶酶解时间比例为1∶1;叔丁醇用量以叔丁醇体积/亚麻籽质量(mL/g)表示;硫酸铵用量以硫酸铵质量/亚麻籽质量(g/g)表示。采用单一变量原则,6个单因素的固定水平为:酶添加量300 U/g,酶解时间3 h,叔丁醇用量3 mL/g,硫酸铵用量1.5 g/g,三相提取温度40℃,三相提取时间3 h。

2.2.1 酶添加量对亚麻籽油提取率的影响(见图1)

图1 酶添加量对亚麻籽油提取率的影响

从图1可以看出:与未添加酶比较,酶的添加使亚麻籽油提取率显著提高了5.34~24.00百分点(P<0.05),这是由于纤维素酶和果胶酶可以水解亚麻籽细胞壁的纤维素和果胶成分,破坏细胞壁后可以使细胞内油脂更大程度地溶解于有机溶剂叔丁醇中;而碱性蛋白酶可以水解蛋白脂肪复合物,释放出游离脂肪,从而提高油脂提取率。在100~400 U/g的范围内随着酶添加量增加亚麻籽油提取率提高,而在酶添加量达到500 U/g时,亚麻籽油提取率稍微降低(P>0.05)。因此,选择最佳的酶添加量为400 U/g。

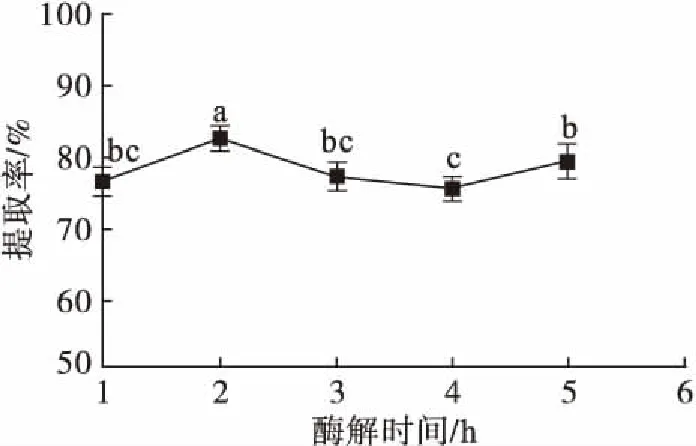

2.2.2 酶解时间对亚麻籽油提取率的影响(见图2)

图2 酶解时间对亚麻籽油提取率的影响

从图2可以看出:随着酶解时间延长,亚麻籽油提取率先升高,在2 h时达到最大值,为(82.02±1.03)%;然后在3~5 h内提取率先减小后增大,虽然5 h时的提取率相对4 h时显著提高,但是与3 h时的提取率差异并不显著(P>0.05)。因此,最佳酶解时间选择2 h。

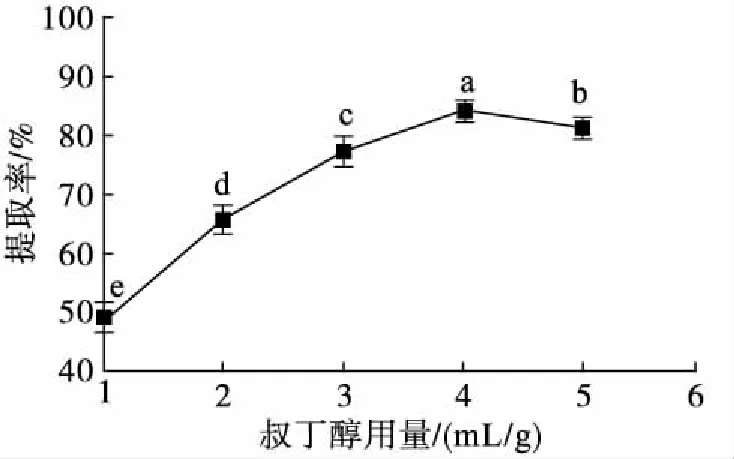

2.2.3 叔丁醇用量对亚麻籽油提取率的影响(见图3)

图3 叔丁醇用量对亚麻籽油提取率的影响

从图3可以看出,叔丁醇用量对亚麻籽油提取率影响显著(P<0.05),随着叔丁醇用量从1 mL/g增加到4 mL/g,亚麻籽油提取率从(49.52±2.12)%增加到(84.37±1.07)%,然后在叔丁醇用量为5 mL/g时亚麻籽油提取率又显著降低至(79.86±1.21)%。叔丁醇用量过高不仅影响三相分离效果,而且还有可能破坏蛋白质结构[27],所以控制叔丁醇用量不仅可以保护蛋白质结构不被破坏,而且能节省提取成本。因此,最佳的叔丁醇用量为4 mL/g。

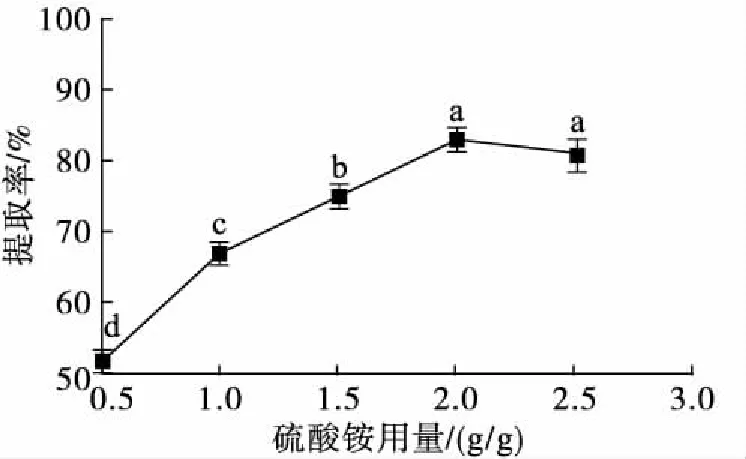

2.2.4 硫酸铵用量对亚麻籽油提取率的影响(见图4)

图4 硫酸铵用量对亚麻籽油提取率的影响

从图4可以看出,亚麻籽油提取率随着硫酸铵用量的增加显著提高(P<0.05),在硫酸铵用量为2.0 g/g时提取率最高,为(83.32±1.04)%,之后随着硫酸铵用量继续增加,亚麻籽油提取率有所降低,这与之前的研究结果基本一致[17,24,28]。硫酸铵作为一种中性的硫酸盐,浓度较高可以增加渗透压力,对植物细胞膜产生冲击力,使得细胞变得通透甚至破裂,促使细胞内部的油脂体的释放以及盐离子与蛋白质电荷的结合使其加速沉淀[29],从而提高亚麻籽油提取率并促进三相的形成。但过量的硫酸铵会使蛋白质变性,不利于油脂的溶出,从而降低油脂提取率[30]。因此,最佳的硫酸铵用量为2.0 g/g。

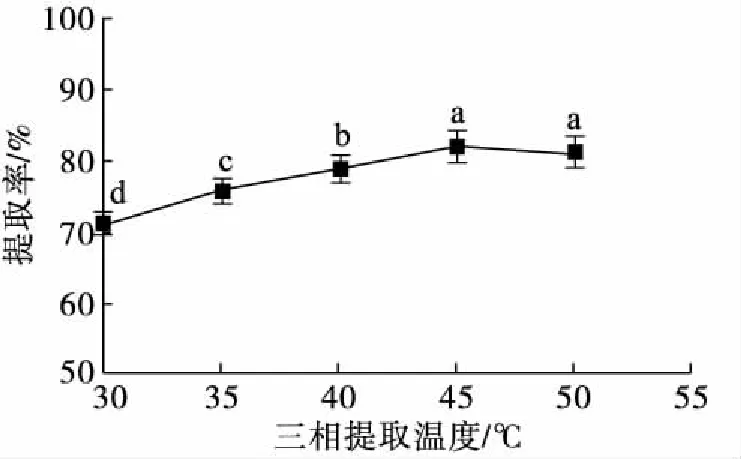

2.2.5 三相提取温度对亚麻籽油提取率的影响(见图5)

图5 三相提取温度对亚麻籽油提取率的影响

从图5可以看出,随着三相提取温度从30℃升高到45℃,亚麻籽油提取率从(71.49±1.31)%显著增加到(82.33±1.53)%,之后随着三相提取温度的继续升高,亚麻籽油提取率稍有下降(P>0.05)。有研究表明在TPP反应中,温度的升高可以增加蛋白质在体系中的溶解度,促进脂肪在有机溶剂中的溶解并且还有助于植物细胞破裂和质量传递[31],但是温度过高也会导致三相界面层的蛋白质在其他两相中重新溶解而影响油脂提取率[30]。综合考虑,选择最佳的三相提取温度为45℃。

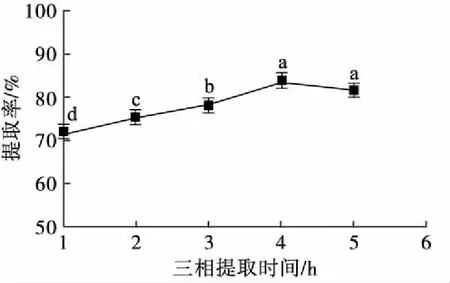

2.2.6 三相提取时间对亚麻籽油提取率的影响(见图6)

图6 三相提取时间对亚麻籽油提取率的影响

从图6可以看出,随着三相提取时间的延长亚麻籽油提取率显著增加,提取4 h时亚麻籽油提取率达到最高,为(83.53±1.19)%,之后随着三相提取时间的继续延长,亚麻籽油提取率下降,但无显著性差异。因此,最佳的三相提取时间为4 h。

2.3 EATPP响应面实验

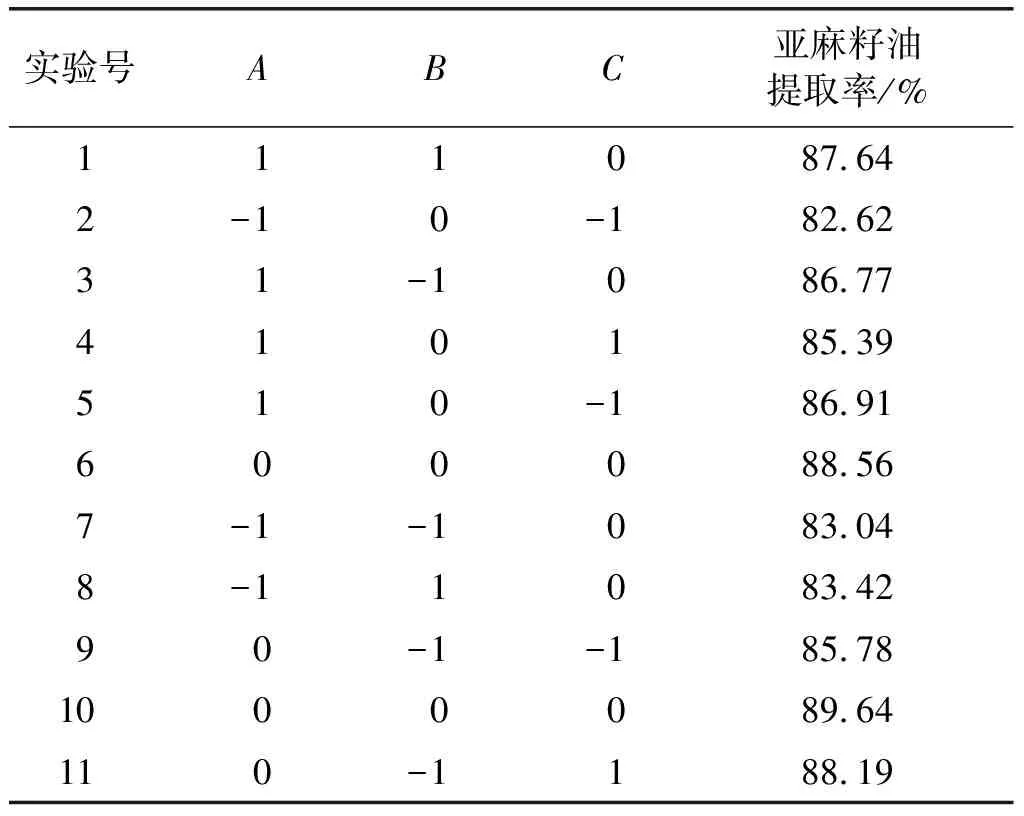

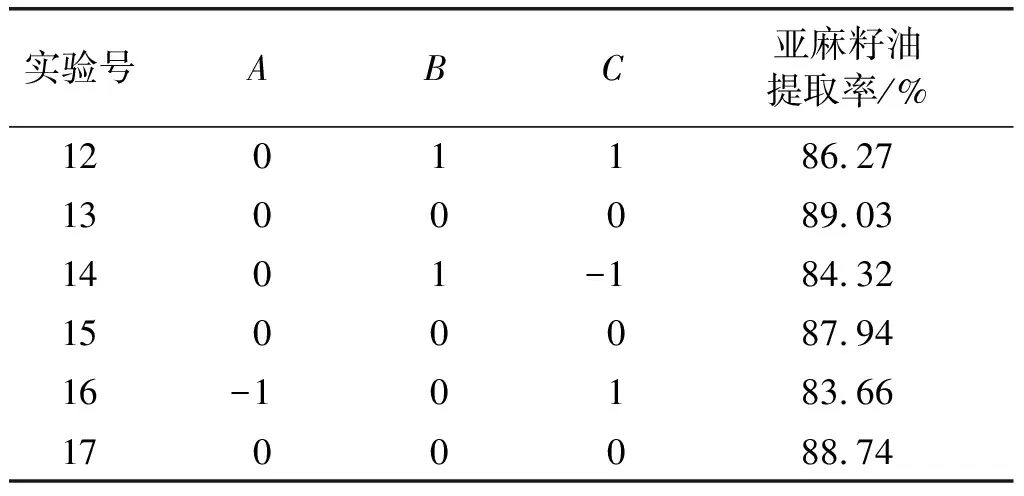

2.3.1 响应面实验设计及结果

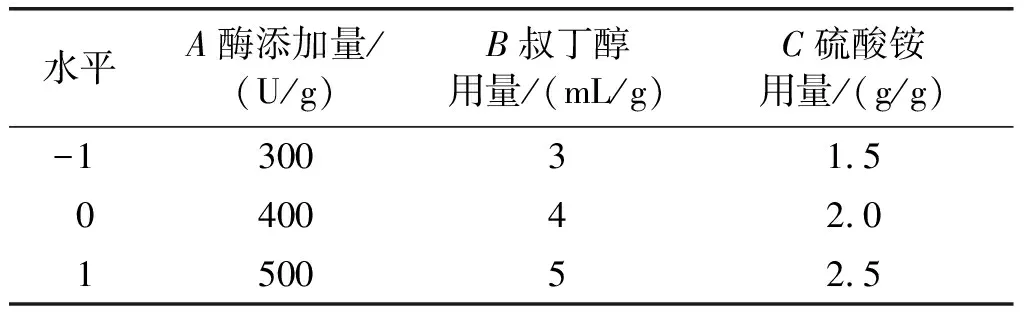

在单因素实验基础上,固定酶解时间为2 h,三相提取温度为45℃,三相提取时间为4 h,以酶添加量、叔丁醇用量和硫酸铵用量为因素,亚麻籽油提取率为响应值,采用Design-Expert 10软件,进行三因素三水平的响应面优化实验,共计17组,响应面实验因素与水平见表2,响应面实验设计及结果见表3。

表2 响应面实验因素与水平

表3 响应面实验设计及结果

续表3

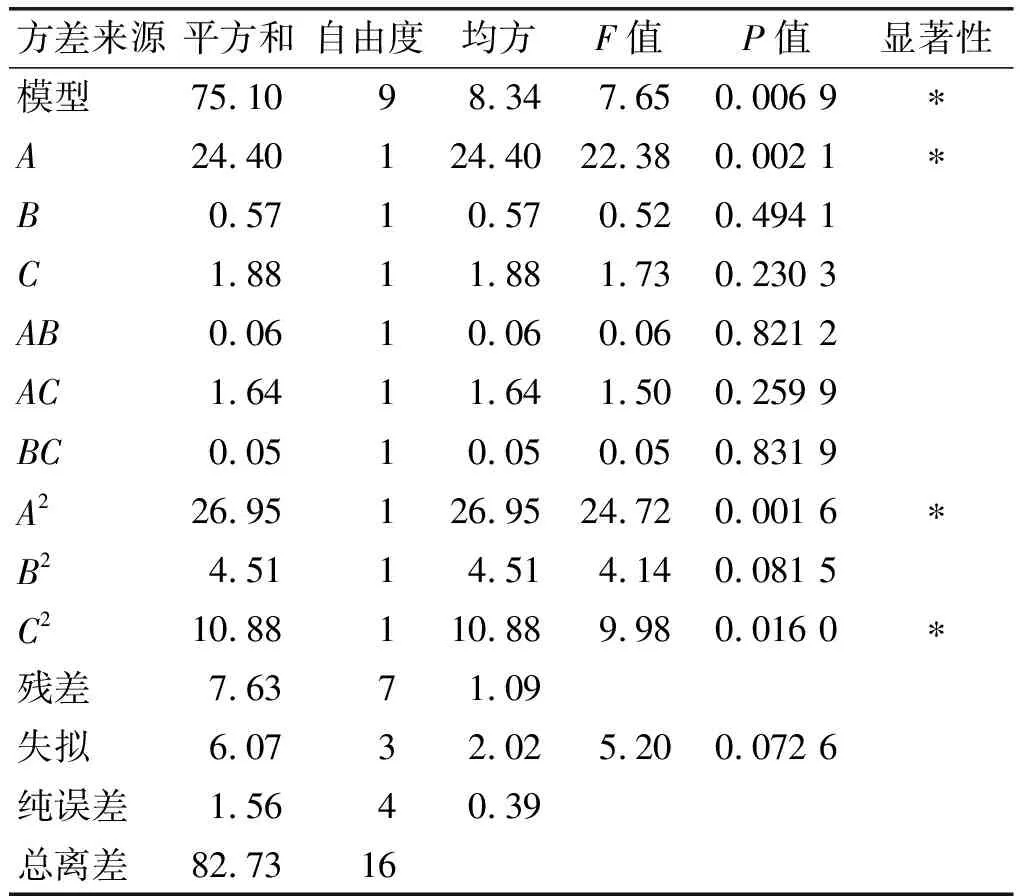

2.3.2 二次项模型的建立和方差分析

对表3中响应面实验结果进行回归拟合,得到酶添加量(A)、叔丁醇用量(B)和硫酸铵用量(C)与亚麻籽油提取率(Y)回归方程:

Y=88.78+1.75A-0.27B+0.48C+0.12AB-0.64AC-0.11BC-2.53A2-1.03B2-1.61C2

该回归方程中的3个一次项系数中有2个正值和1个负值,表明酶添加量和硫酸铵用量对亚麻籽油提取率有协同作用,而叔丁醇用量对亚麻籽油提取率有拮抗作用[32]。该模型的方差分析见表4。

表4 模型的方差分析

模型的相关系数(R2)为0.907 8,变异系数为1.21%,表明方程拟合程度高,离散程度低。由表4 可以看出,模型的F值为7.65,P<0.05,说明模型具有较好的显著性。失拟项P>0.05,说明实验结果与该模型的差异程度不显著。根据F值的大小可以得到影响亚麻籽油提取率大小的因素主次顺序为酶添加量>硫酸铵用量>叔丁醇用量。根据AB、AC和BC的P值均大于0.05,说明三个因素交互作用不显著。

2.3.3 最优工艺参数的确定和验证

通过响应面优化实验得到的最佳工艺条件为酶添加量433.17 U/g、叔丁醇用量3.89 mL/g、硫酸铵用量2.05 g/g,预测得到的亚麻籽油提取率为89.11%。考虑到实际操作,将工艺条件调整为酶解时间2 h、酶添加量433 U/g、叔丁醇用量3.9 mL/g、硫酸铵用量2.1 g/g、三相提取温度45℃、三相提取时间4 h,在此条件下进行验证实验,亚麻籽油提取率为(89.03±1.45)%,与预测值比较接近,因此可以用优化方法进行亚麻籽油的提取。采用该工艺对陇亚10号和定亚18号亚麻籽进行油脂提取,得到的亚麻籽油提取率分别为(84.47±1.98)%和(86.69±2.31)%。

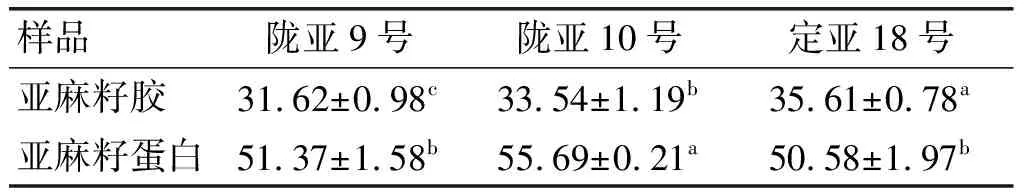

2.4 亚麻籽蛋白和亚麻籽胶提取率

在2.3确定的最优条件下,采用3种原料提取得到的亚麻籽蛋白和亚麻籽胶提取率见表5。

表5 优化的EATPP下亚麻籽胶和亚麻籽蛋白提取率 %

从表5可以看出,亚麻籽胶提取率为31.62%~35.61%,亚麻籽蛋白提取率为50.58%~55.69%。亚麻籽胶和亚麻籽蛋白提取率均较低,可能是由于两者以结合形式存在而影响了各自的提取率。Kaushik等[33]研究表明,亚麻籽胶和亚麻籽蛋白在低pH条件(pH 3.1)以一定的比例(1∶3)形成稳定的复合物。Kaushik[34]、Pham[35]等用亚麻籽蛋白-亚麻籽胶复合物作为亚麻籽油的微胶囊化壁材,发现亚麻籽蛋白-亚麻籽胶复合物可以显著提高亚麻籽油的氧化稳定性;Pham等[36]体外消化实验表明,亚麻籽蛋白-亚麻籽胶复合物可以减缓微胶囊壳中蛋白质的水解降解,且微胶囊可以在胃相中保持完整,并将包封剂递送到肠相中。因此,亚麻籽中的蛋白质和糖类具有很高的营养价值和开发潜力。

3 结 论

利用EATPP同时提取亚麻籽油、亚麻籽蛋白和亚麻籽胶,以亚麻籽油提取率为指标,通过单因素实验和响应面实验对EATPP工艺进行优化。结果表明,最优的EATPP工艺条件为:酶解时间2 h,酶添加量433 U/g,叔丁醇用量3.9 mL/g,硫酸铵用量2.1 g/g,三相提取温度45℃,三相提取时间4 h。在最优工艺条件下,3个品种亚麻籽的亚麻籽油提取率为84.47%~89.03%,亚麻籽蛋白提取率为50.58%~55.69%,亚麻籽胶提取率为31.62%~35.61%。EATPP不仅能够同时分离亚麻籽中脂肪、蛋白质和胶,而且能够降低成本和提高亚麻籽的利用率。本研究为亚麻籽油、亚麻籽蛋白和亚麻籽胶的提取提供了参考,也为亚麻籽的综合利用提供了理论基础。