基于麦克纳姆轮的公铁两用客车密接式车钩运载平台设计*

2022-04-06羊怀茂

梁 铭 羊怀茂

中国铁路西安局集团有限公司科学技术研究所 西安 710054

0 引言

密接式车钩是高速列车的重要连挂装置,更高的速度等级对密接式车钩的性能及检修效率提出了更高的要求,尤其是检修辅助工装的更新换代则起到至关重要的作用。目前,国内多数车辆段密接式车钩检修工器具仍以传统器具搬运为主,多器具交叉混合使用使得效率很低,尤其是操作人员的劳动安全性难以保证。因此,设计一套用于铁路客车密接式车钩检修的专用器具对提高车辆检修智能化水平、减轻作业劳动强度、提高作业效率具有重要意义。

本文设计的运载平台采用全向移动机器人及公铁转换技术,运用麦克纳姆轮、直流伺服电动缸及公铁转换车轮,实现车钩运载及拆装的一体化作业,设计方案主要由4个具备减振浮动功能的麦克纳姆动力轮组、4个带动力的铁轮升降轮组、2个纵向顶升机构、1个横向微调机构及车架组成,通过自动控制实现平台的全方位移动和旋转及车钩的顶升及横向微调,通过公铁转换装置切换实现车钩的拆装与搬运。

1 密接式车钩运载平台总体方案设计

1.1 总体结构

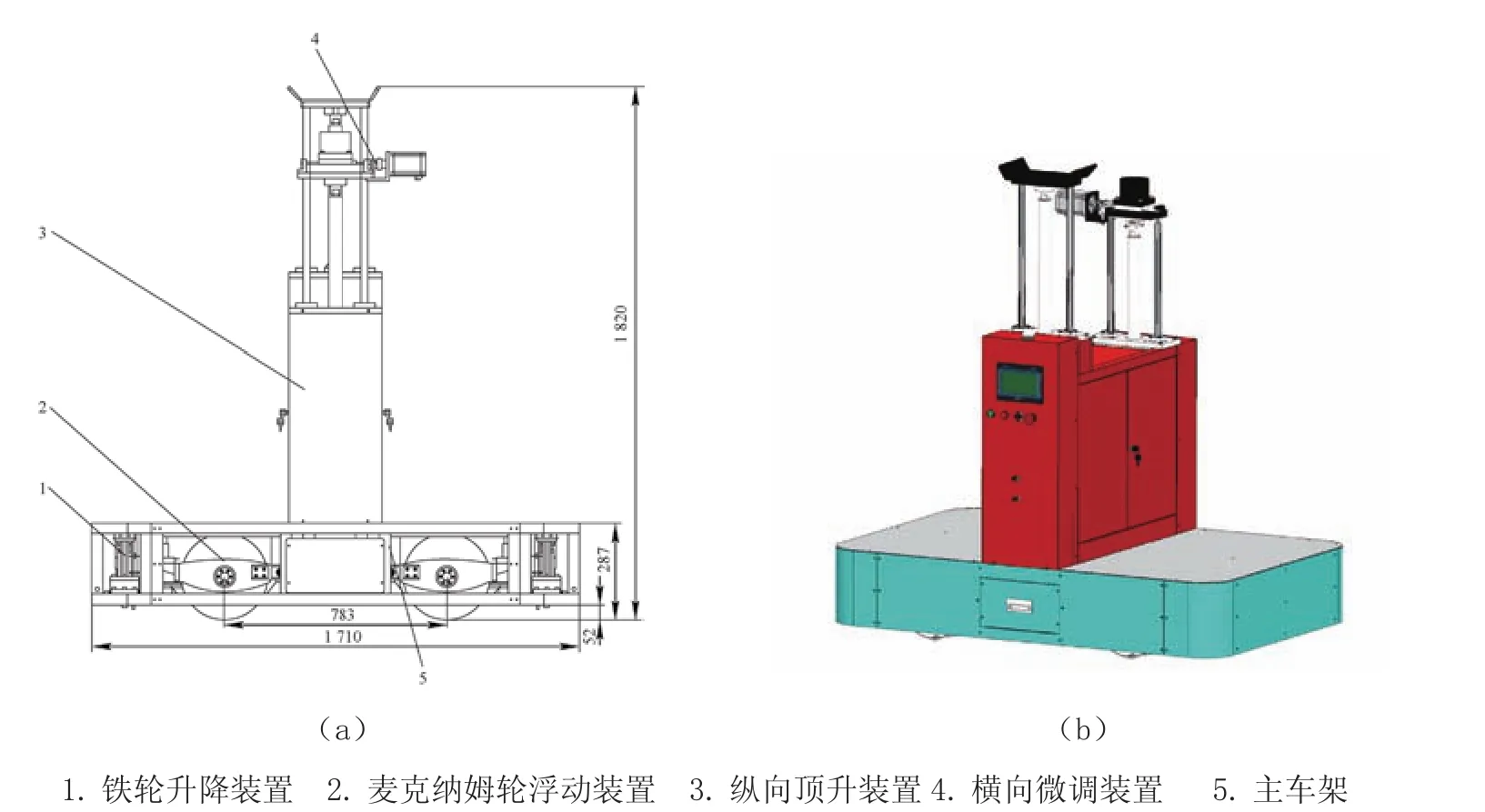

运载平台设计方案主要由4个具备减振浮动功能的麦克纳姆动力轮组、4个带动力的铁轮升降轮组、2个纵向顶升机构、1个横向微调机构及车架等组成,图1为运载平台结构示意图。麦克纳姆轮减振轮组分别由带减速器的直流伺服电动机驱动,采用单支撑铰接装置实现麦克纳姆轮在地面不平整工况下空载及满载均能与地面接触。铁轮升降装置主要用于实现运载平台在铁轨与地面之间切换,通过滚珠丝杆和限位装置实现铁轮的升降,同时4套铁轮组件中的2套配有电动机驱动,实现铁轮在轨道的运动。纵向顶升机构由2套直流伺服电缸及其他辅助支撑结构组成,达到车钩的纵向移动,同时在电缸执行机构上部设有横向微调装置,该装置采用滚珠丝杆驱动的燕尾形承重滑台实现车钩安装时与尾部安装孔位完全重合。

图1 运载平台结构示意图

1.2 运载平台控制系统设计

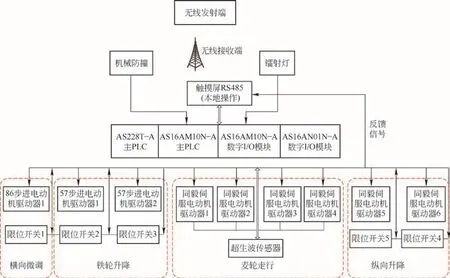

经过分析控制工艺文件及负载情况,采用PLC作为主控制器,I/O输入口共有48个,输出口32个。另外,还需要增加一定数量的扩展板,控制系统中共计6组直流伺服电动机,步进电动机2组,光电开关5组,超声波传感器6组,镭射灯4套,三色灯1组,触摸显示屏1套,数据传输采用RS485通讯,无线发射终端和接收端1组,最终实现设备的远程及本地操控设备,电气控制系统总体结构设计如图2所示。

图2 电气控制系统总体结构图

运载平台控制系统所选的PLC 应具备直流供电、支持扩展I/O模块功能、支持RS485通讯、主机I/O口至少16个、经济成本低等功能,综合考虑选用台达AS228T-A PLC作为主控制器,同时选用AS16M10N-A和AS16N01T-A这个2个I/O扩展板,通过RS485和Modbus通讯方式进行指令及反馈信息交流.该控制器有6轴200 kHz脉冲输出信号,4轴200 kHz高速计时器,16个数字量输入口,12个数字量输出口,2个I/O扩展模块分别有16个输入口和输出口。

在控制系统操作面板中,设置有登录、控制形式切换、参数设置、故障诊断、本机操作等界面。选用DOP-107DV型号触摸屏,通过DOPSoft软件设置具体按钮的功能。同时,为保证设备的安全操作,对设备的使用权限进行限制,在进入设备时需采用触摸屏输入账号和密码后才能进入控制系统,同时系统进行各部件状态检查。若部件异常则不能进入操作系统,不会出现“检测成功进入系统”字样。图3为控制系统自检界面及各电动机和传感器状态反馈显示界面。

图3 控制系统自检及状态反馈界面

采用无线遥控方式实现运载平台的运动,无线遥控器主要由摇杆、按键开关、模式切换开关、指示灯等组成,其中摇杆用于控制平台的全方位移动,每个方向设置3个挡位用于调节运动速度,其余工作模式采用按钮实现,同时在控制系统中设有本地操作界面,目的在于无线控制器故障、低电量或需要实现微小距离时的设备操控,其功能形式与按钮基本相同。

2 密接式车钩运载平台减振浮动装置设计

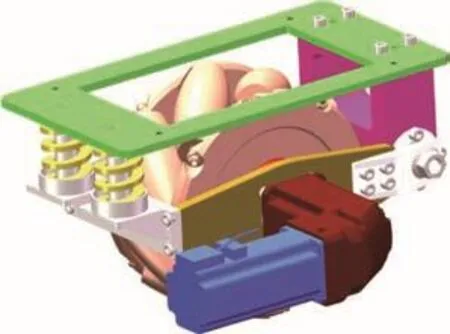

如图4所示,麦克纳姆轮径向一端由轴承构成铰链回转,另一端的2根矩形弹簧可使麦克纳姆轮在垂直方向具有一定的缓冲作用。为节省横向空间,设计方案中减速器采用垂直传动方式进行,但并未影响力矩的传递,两侧板用于支承弹簧和减速器,铰链回转机构内置深沟球轴承及防尘轴承端盖,弹簧支承座嵌有弹簧伸缩量微调机构,用于提升麦克纳姆轮与顶板的自然距离,上连接板与车架连接,设有定位于连接孔位,以确定驱动轮间的相对位置。图5为减振浮动装置三维设计图。

图4 减振浮动装置原理示意简图

图5 减振浮动装置三维效果图

3 密接式车钩运载平台公铁转换装置设计

为满足设备在铁轨的运动及定位需要,设计了如图6所示的公铁转换装置,该装置主要由铁轮、滚珠丝杆、电动机及减速器、光轴、锥齿轮组、连接件等组成。由于车钩安装时需要进行轨道方向的位置校正,同时使车架的空间结构更紧凑,方案中将步进电动机与减速器形成动力源,该动力源置于2驱动装置几何中部,采用锥齿轮传动并驱动两侧铁轮的垂直升降,车体两侧对称布置该升降装置,升降装置采用滚珠丝杆联动铁轮升降,两侧设置镀铬光轴起导向和支撑作用,铁轮位于装置底部,预留安装电动机位置。当工作时,车架四角设置十字激光束用以确定车体与铁轨的位置关系;当到达指定位置时,启动铁轮升降,升降完毕后启动铁轮行走,完成车钩沿轨道的移动。

4 密接式车钩运载平台减振车架及外壳设计

为满足现场实际需要,考虑车体铁轨行走需要及车钩外形尺寸,车架不仅从强度及刚度满足车体运载需要,也能保持各部分按照设计位置正常工作,各部分的质量尽可能减轻,以避免增加车体额外负担。设计车架功能区主要包括行走轮驱动装置、铁轮升降装置、电源及驱动模块放置等,承载质量主要来源于承载物、电池、自身质量等。车体采用对称布置结构,采用矩形管组合焊接而成,动力轮组沿车体中心线对称布置,车架选用规格为40 mm×40 mm×4 mm的方管,底盘采用5 mm厚铝板。为防止车体碰撞行人,在拐角处设置圆角。车体外壳的主要作用在于安全防护,同时方便控制系统及电源器件线路的拆装、维修等。车体外轮廓部分无棱角突出,有效避免车体对外界的伤害,车体外壳体采用3 mm厚不锈钢板经折弯、剪裁制成,并预留传感器、显示屏、启动按钮等部位。图7为车架结构及各组件装配效果图。

图7 车架结构及各组件装配效果图

将车架的三维模型以x-t格式导入Ansys Workbench 中进行有限元分析,并运用SpaceClaim对模型进行简化处理,设定车架材料为结构钢Q235,根据模型特点及分析需要采用四面体网格进行网格划分,网格控制尺寸为5 mm,经过网格划分共生成785 474个单元,131 888个节点,车架网格如图8a所示。分析中主要进行了车架的静力分析,车体承受的外部载荷为1 500 N,通过重力加速度表示载荷的方向,以集中载荷的形式施加在车架上部2块平板处,同时将车架部分区域采取固定的形式实现,将载荷及约束条件确定后,得到3种工况下的位移、应力、应变分布云图,得到结果图8b~图8d所示。由图8b可知,满载弯曲工况下,最大位移为1.4×10-6m,出现在车架承载平板的中部,主要原因在于施加重力较集中,变形量较小,满足基本刚度要求。最大应力为2.79 MPa,远小于车架所选材料的许用应力(235 MPa),满足车架的基本强度。最大应变为1.52×10-5m,同样出现在车架上部平板的中部位置,应变位移较小,基本可以忽略不计。根据计算结果,将设计中的10 mm钢板改为15 mm同规格的板材,经过现场负载运行,可以提高设计的稳定性和可靠性。

图8 车架网格及分析结果

5 密接式车钩运载平台制作与试验

密接式车钩运载与拆装一体化作业的智能化设备的三维模型由Solidworks软件建立,整车结构为1 730 mm×1 200 mm×1 500 mm,4个动力轮组沿车体中线对称布置,铁轮升降装置相对于车体两侧的中心间距为1 425 mm,人机交互界面位于车体正面。经样机制作及调试形成图9所示情况,表1为样机重要性能参数。经现场试验样机各部件性能可靠,功能稳定,符合预期设计目标。

图9 样机实物图

表1 样机性能参数

6 结论

本文从密接式车钩运载与拆装一体化作业的智能化设备整机结构和实际应用进行分析,依据结构化设计理念,分别对整机总体结构、各组件结构设计及功能进行详细阐述,设计了一种用于车辆密接式车钩检修的公铁切换装置和减振浮动装置,解决了密接式车钩拆装辅助设备自动化程度较低的问题。该设备的使用可进一步减轻人工作业强度,应用前景较为广泛。