一种斜板式湿式除尘器的特性研究

2022-04-06阮苠秩张金瑶刘盈孜孙敏航梁璇吴其荣

阮苠秩 张金瑶 刘盈孜 孙敏航 梁璇 吴其荣

(1.中国核电工程有限公司,北京 100840;2.重庆理工大学,重庆 400000)

0.引言

颗粒污染物又称气溶胶状态污染物,是指均匀分散在大气中的固体微粒和液体微粒所构成的悬浮体系,在大气环境科学研究中,通常用气溶胶代指大气颗粒物[1-2],降低是颗粒污染物的排放是目前工业企业环保面临的主要难题之一。

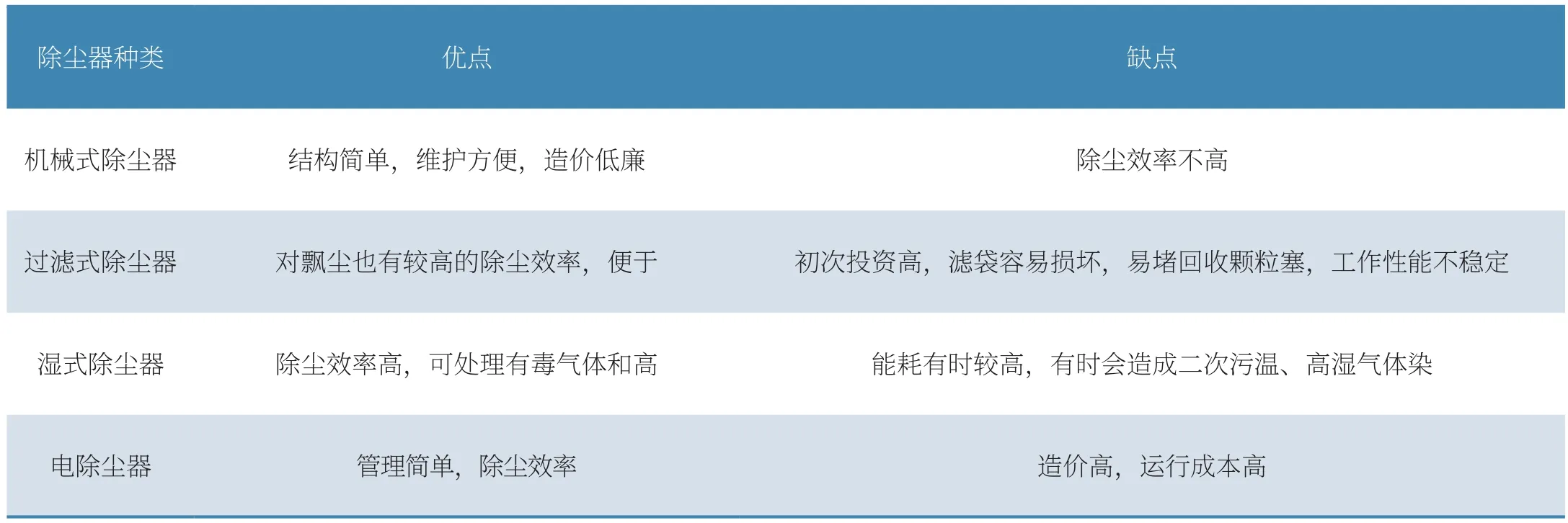

为了降低工业颗粒污染物的排放,国内外学者对除尘设备进行了大量研究,目前,国内外使用的除尘器,按照对粉尘颗粒捕集机制不同可分为四大类,其优缺点见表1[3]。

表1 主要除尘器性能比较

喷淋除尘是工业领域内湿法除尘的主要形式之一,在除尘器内水通过喷嘴喷成雾状,当含尘烟气通过雾状空间时,因尘粒与液滴之间的碰撞、拦截和凝聚作用,尘粒随液滴降落下来。这种除尘器构造简单、阻力较小、操作方便,其突出的优点是除尘器内设有很小的缝隙和孔口,可以处理含尘浓度较高的烟气而不会导致堵塞。又因为它喷淋的液滴较粗,不需要雾状喷嘴,这样运行更可靠,喷淋式除尘器可以使用循环水,直至洗液中颗粒物质达到相当高的程度为止,从而大大简化了水处理设施。这种除尘器至今仍有不少企业采用,常用来去除粉尘粒径大、含尘浓度高的烟气。

传统喷淋塔的除尘能力主要通过液滴的捕捉来实现,脱除效率较低。而对内部有筛板构件的喷淋塔中,除了分散液滴捕捉外,筛板上的泡沫层也是主要除尘手段[4]。本文结合传统筛板式除尘器的特点,本文设计了一种新型斜板式湿式除尘器,结合粉尘的脱除特性,进行了模拟分析,得到了斜板式湿式除尘器的除尘特性,为下一步工业化应用提供支撑。

1.斜板湿式除尘器的影响因素分析

从理论分析可以得知,影响喷淋塔除尘效率的因素较多,其除尘效率主要受以下几个因素的影响:

1.1 粉尘颗粒大小

Park[5]等利用自由下落的液滴对多分散的气溶胶颗粒进行净化,将液滴直径设为1mm,液滴质量浓度为50g/m3时,给出布朗扩散、截留及惯性碰撞的捕集效率随颗粒直径的变化规律曲线,得到了同样的结论。葛春亮[6]等建立了惯性撞击、拦截和热泳捕集作用机制的液滴捕集颗粒物模型,对脱硫吸收塔内的除尘过程进行了研究,结果表明:亚微米级颗粒物的除尘效率较低,全塔对其除尘效率只有10%左右,而微米级颗粒在全塔内的除尘效率在99.98%以上。冯金煌[7]等对传统喷淋塔的除尘效率进行研究,粒径大于0.3um的颗粒物,脱除效率随粒径增加而加大,粒径小于0.3um的颗粒物,脱除效率随粒径的减小而增加,粒径在20um以上的颗粒物的脱除效率可达到85%以上,粒径在4um以下的颗粒物总体脱除效率较低。

总的来说,传统喷淋塔对粉尘的脱除效果呈现出小粒径脱除效率低,大粒径脱除效率高,筛板喷淋塔的除尘效果也呈现出同样的规律,但对于小颗粒粉尘的捕集能力略强于前者。

1.2 粉尘浓度

粉尘入口浓度的大小对湿式除尘器的除尘效率有着重要的影响,在实际运行过程中,除尘器入口的粉尘量往往随着工况变化也有着较大幅度的变化。

宦宣州[8]以典型湿法脱硫工艺中的吸收塔为研究对象,搭建了试验台,研究了入口粉尘质量浓度对粉尘颗粒物脱除效果,结果表明:随粉尘质量浓度的增加,除尘效率也增加,并逐渐趋近于稳定。这是由于粉尘质量浓度的增加,提高了粉尘颗粒物之间的碰撞概率,强化了粉尘颗粒间的团聚,形成了部分较大颗粒,液滴对大颗粒的捕集效率高于细小颗粒,因而提高了除尘效率[9]。陈常蕊[10]等发现在气液逆喷洗涤中,当入口粉尘浓度高到一定程度时,除尘效率反而有所下降,这可能是因为此时气液接触面积的利用已较充分,除尘量趋于饱和。在入口粉尘浓度较高的情况下,液滴表面会形成不稳定的小尺度的团聚体,这些新形成的团聚体容易从液滴表面脱落,难以在洗涤塔内有效的脱除[11]。

1.3 烟气流速

烟气流速对除尘效率的影响是由上述几种因素耦合作用的,当烟气流速处于不同阶段时,不同的影响机理占主导作用。研究认为[12],当烟气流速低于2m/s,除尘效率随着烟气流速的增加而递减,当烟气流速在2.5m/s~3.5m/s时,除尘效率随着烟气流速的增加而增加,当烟气流速在3.5m/s~4.5m/s时,烟气流速增加后除尘效率变化不明显,当烟气流速大气5m/s时,除尘效率开始有明显的下降。

1.4 结构改进研究

对除尘系统来说,当系统内部的气液流动特性改变时,此时对液滴产生的类型、数量、密集程度和停留时间等都会造成影响,进而决定整体除尘效率。因此,通过对喷淋除尘器结构的改进,改善塔内的气液流动状态,也是提高设备除尘性能的一个有效方式。

高晓刚[13]在工程项目测试时,发现脱硫塔内采用筛板可以改善塔内流场的均匀性,增加气液接触概率,强化浆液对粉尘颗粒的洗涤作用,且筛板上形成的200mm~300mm泡沫层有利于烟尘的进一步洗涤。

Wu Qirong等[14]等研究了筛板结构参数对除尘效率的影响,随着孔隙率由21.2%增加到40.82%,泡沫层密度和高度降低,泡沫层的增强除尘作用下降,除尘效率由96.1%降低到91.2%,随着筛板孔径从5mm增加到25mm,惯性碰撞效率降低,整体除尘效率从99.3%降至93.3%。

侯峰伟[15]等对传统喷淋塔的塔底一排污与进气口部分进行改进,将排污管改成S型溢流管,使塔体底部保持一定高度的积水,将进气管改成头部向下的弯管,这样的改进使得除尘效率提高10%左右。

王大勇[16]等开发了一种新型伞罩形脱硫除尘装置,伞形罩的存在使烟气在塔体内分布得更均匀延长了气体在塔内停留时间,从而实现高效净化气体的目的。

李彩亭[17]等在喷淋塔内增加了互为90°夹角的矩形斜板,并用离散相模型进行气液两相数值模拟,分析了液滴在塔内的分布特性,结果表明新型湿法斜板塔延长了气液接触时间,增加了气液接触面积,加大了气液两相扰动,非常有利于气—液间的传质,进而强化了除尘作用。

王军锋[18]等研究发现挡板绕流结构产生的涡旋可一定程度上强化、传热传质及多相混合,对过程强化有着重要影响,并基于不同湍流模型的挡板绕流结构进行了数值模拟研究。结合试验数据,得到了不同湍流模型对挡板绕流结构流场物性参数预测准确程度,对同类结构数值模拟研究中计算模型的选取有重要的参考意义。

相对于传统的空塔喷淋,在塔内增设斜板、散罩等扰流装置可以延长气液接触时间,加大气液扰动从而达到提高除尘效率的目的。在塔内增设筛板托盘,也可以改善塔内气液流动特性,并产生泡沫层强化除尘效果,但目前对于将两种形式结合的喷淋塔,未见相关报道。

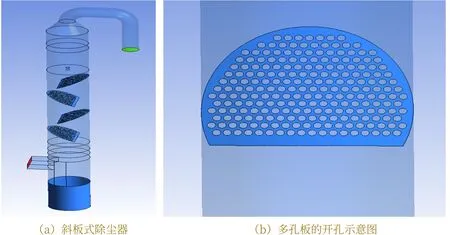

2.斜板塔设计

本文利用数值模拟技术对斜板式湿式除尘器除尘特性进行了模拟分析,建立的模型结构如图1所示,模型采用与实验模型1:1的比例建立,多孔板上的多孔采用三角型布置,并设计成非全截面覆盖的方式,以减小堵塞的可能性[19-20]。

图1 斜板式除尘器结构

3.模拟分析

3.1 网格划分

根据提供的设计图纸,按照1:1的比例建立全尺度三维模型,在模型内部设置多层多孔板、喷射位置等。模型的网格划分是进行计算的基础,基于模型整体考虑,本模拟采用结构化网格和非结构化网格相结合的方式对整个模型进行网格划分,并对特殊区域网格进行了适当的加密,使得模拟结果更加合理可靠。

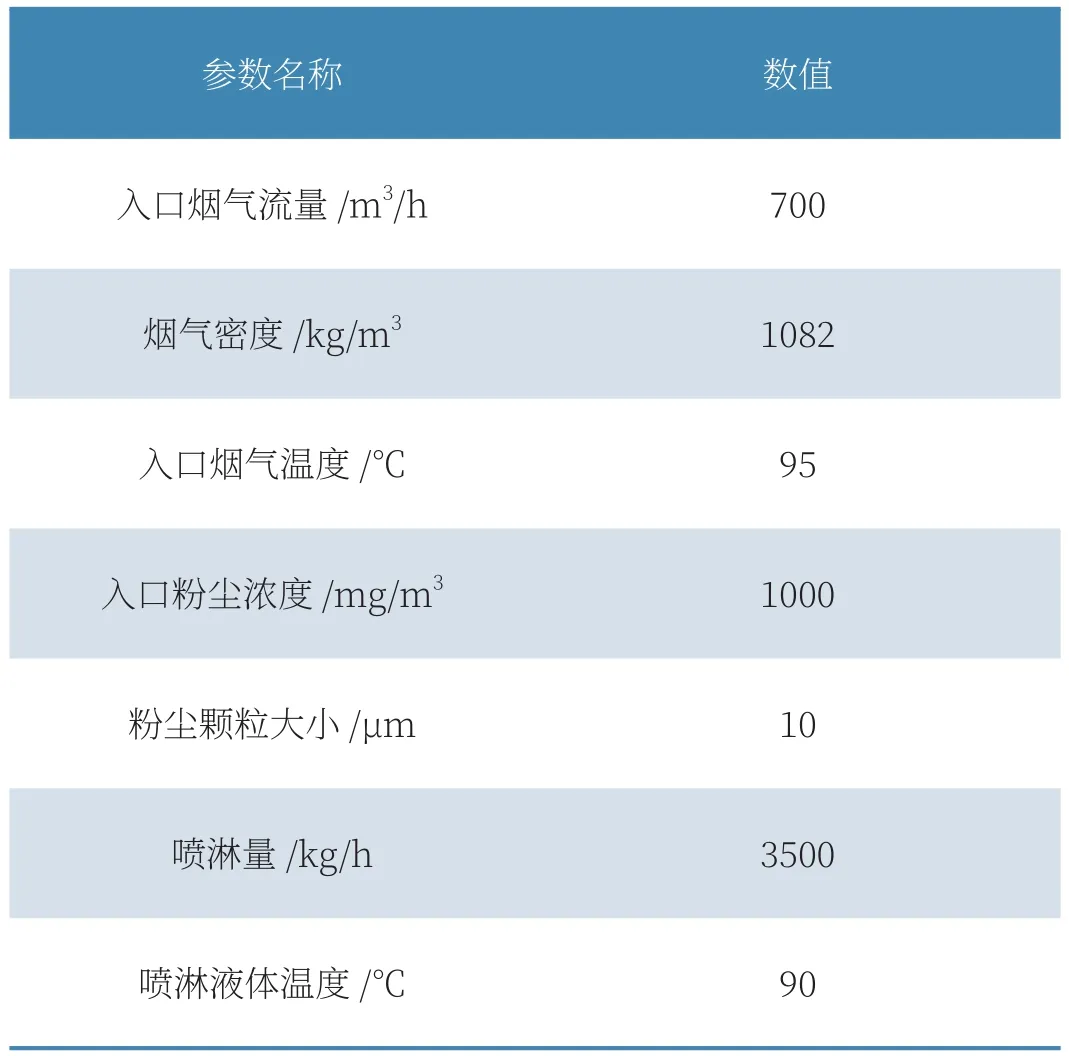

3.2 边界条件

本次模拟的主要边界条件如表2所示。

表2 模型的主要边界参数

3.3 模拟计算

模拟结果主要是基于商业分析软件进行,计算过程中为保障计算的进行,并得到预期目标效果,对相关过程进行了简化与假设处理。主要有:洗涤液的喷入由顶部自然流入,流入速度设置为1m/s,采用面源喷入;洗涤液为水溶液;模拟过程中为提升计算结果的收敛性和准确性,忽略液滴蒸发过程。

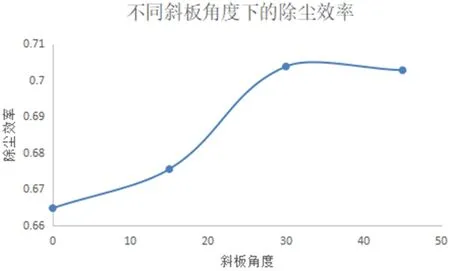

3.3.1 斜板角度的影响分析

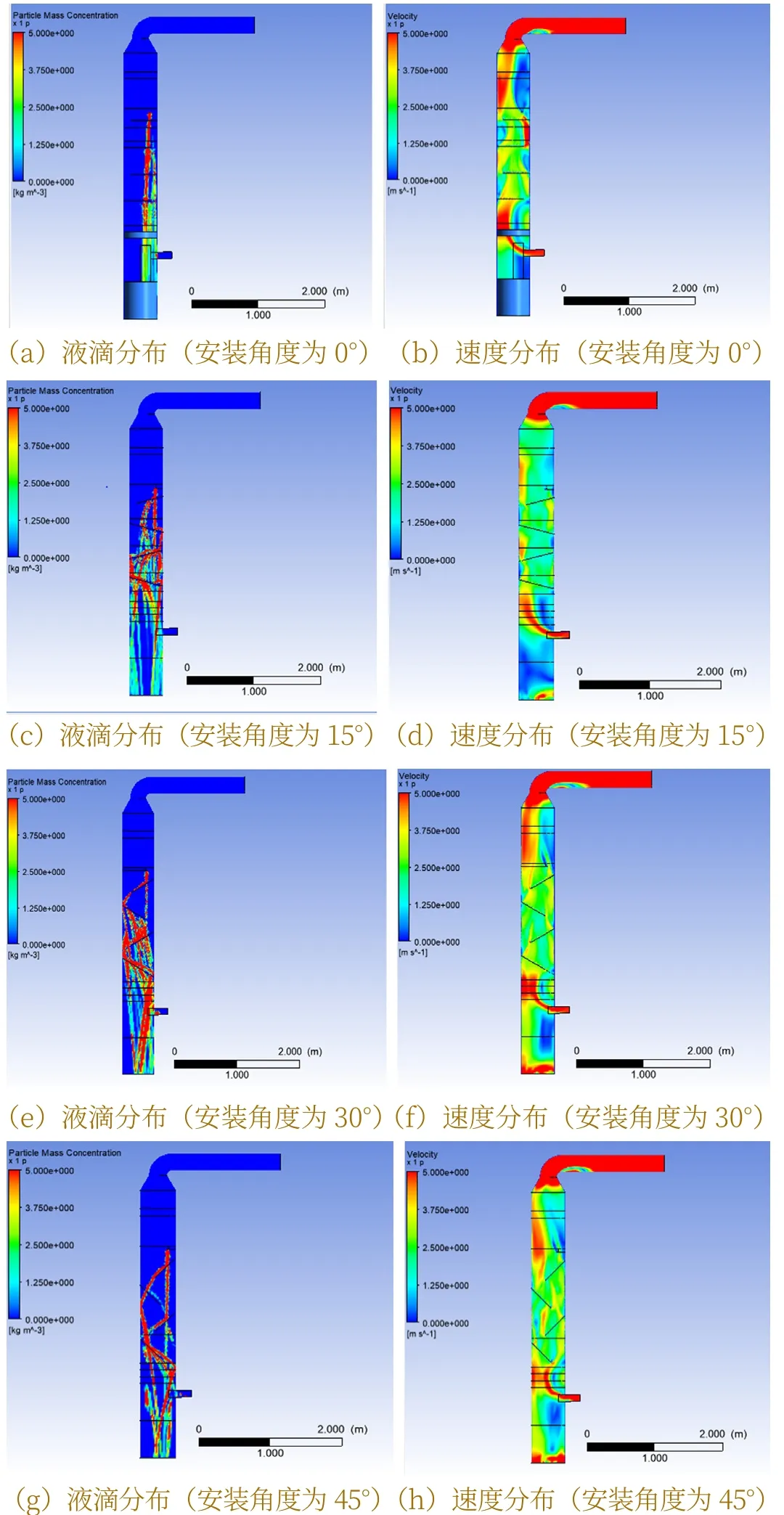

斜板角度的影响分析采用单因素进行分析,分别开展0°、15°、30°、45°的分析,液滴喷淋下的分布结果如图2所示。从图中可以看出,在斜板角度为0°时,液滴直接从孔中流出,液滴无法形成液膜层。而在15°时,液滴在最上面筛板上的分散度有所扩大,但还是较为集中,筛板上未形成液膜层。而在斜板角度为30°和45°,第一层液膜上虽然都有直接流下的液滴和形成液膜后液流下的液滴,但在第二层上,斜板角度为30°上明显形成的液膜好于斜板角度为5°时。从图2中的不同斜板角度下的除尘效率也可以看出,随着角度的增加,除尘效率增加,在斜板角度为30°时达到最高,因此斜板的安装角度建议采用30°方案。不同安装角度下的速度分布和液滴分布云如图3所示。

图2 不同斜板角度下的除尘效率

图3 不同安装角度下的速度分布和液滴分布云图

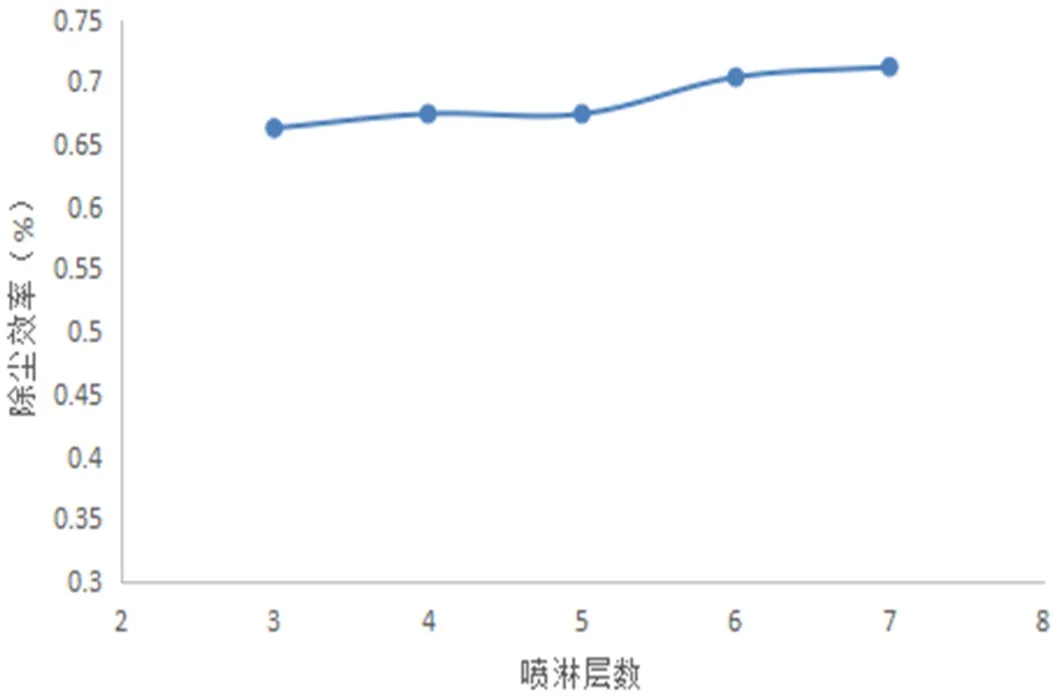

3.3.2 喷淋层数的影响

不同喷淋层数的实验是在20mm,孔间距为25mm下进行的,其除尘效率如图4所示。从图中可以看出,随着喷淋层数的增加,除尘效率有所增加,但增加趋势有限,这主要是由于湿式除尘机理主要是惯性碰撞作用,其影响因素主要和颗粒粒径所确定,而本文的粉尘颗粒和液滴粒径受工业条件限制,处于固定状态。

图4 不同斜板角度下的除尘效率

3.3.3 不同烟气量的影响分析

不同烟气量的影响分析是在孔径为10mm,孔间距15mm,孔板整体孔隙率为30%,且有折板的条件下进行的。其分析结果如图5所示。在影响参数范围内,低风量时,风量对除尘效率的影响有限,而在高风量下,随着风量的增加,除尘效率不断增加,这主要是流速增加,导致的惯性碰撞作用增强。

图5 不同孔间距下的除尘效率(孔径为10mm,孔间距15mm,孔隙率为15%)

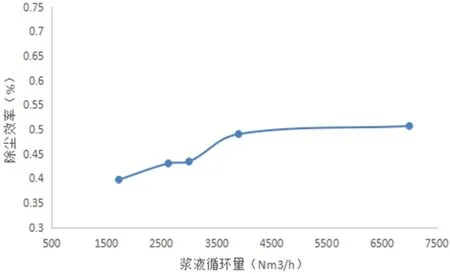

3.3.4 不同循环量的影响分析

不同循环量的影响分析是在孔径为10mm,孔间距15mm,孔板整体孔隙率为15%,且有折板的条件下进行的。其分析结果如图6所示。在实验范围内,随着循环量的增加,除尘效率呈现出增加的趋势,因为循环量的增加会增加颗粒与液滴的碰撞机率,从而导致除尘效率增加。

图6 不同孔间距下的除尘效率(孔径为10mm,孔间距15mm,孔隙率为15%)

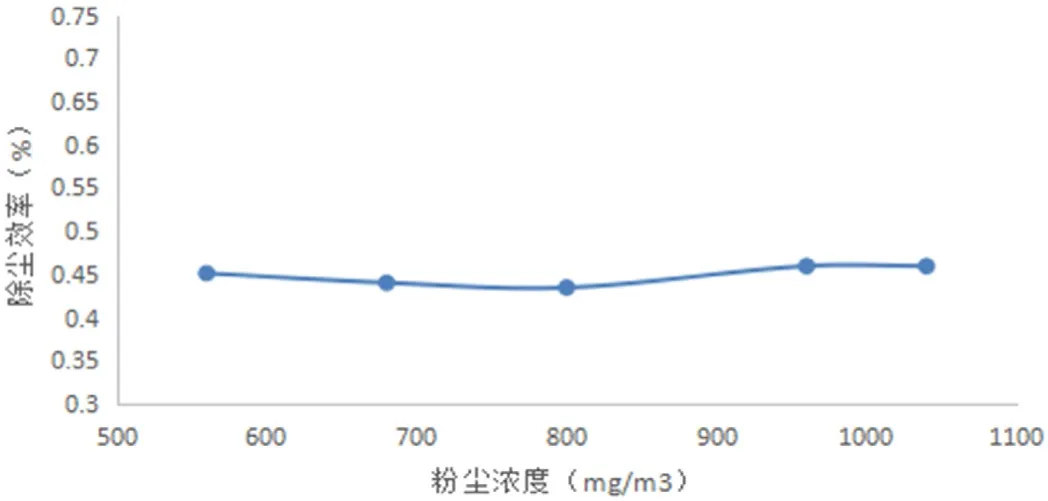

3.3.5 不同粉尘浓度的影响分析

不同粉尘浓度的影响分析是在孔径为10mm,孔间距15mm,孔板整体孔隙率为15%,且有折板的条件下进行的。其分析结果如图7所示。在实验范围内,粉尘深度对除尘效率的影响整体较小。

图7 不同孔间距下的除尘效率(孔径为10mm,孔间距15mm,孔隙率为15%)

4.结语

本文对新设计的斜板式湿式除尘器进行了理论分析和模型验证,得到的结论有:新设计的斜板式湿式除尘器具有一定的除尘效果,其较传统的筛板式除尘器具有减小堵塞等风险,具有重要的现实意义。通过模拟分析,不同斜板角度下的除尘效率有较大差异,这主要是与液滴分析和烟气分布特性影响,建议在本模拟条件下的最佳安装角度为30°。随着喷淋层数、烟气量、循环量的增加,除尘效率呈现出增加趋势,而粉尘浓度对除尘效率影响较小。