基于电容层析成像技术(ECT)对干法重介流化床中分离机制的研究

2022-04-06段晨龙刘锡波周晨阳柴学森赵跃民

段晨龙,刘锡波,周晨阳,柴学森,王 烜,赵跃民

(1.中国矿业大学 煤炭加工与高效洁净利用教育部重点实验室,江苏 徐州 221116;2. 中国矿业大学 化工学院,江苏 徐州 221116)

煤炭是我国国民经济发展和工业生产的能源基础,占一次能源消费总量的56.8%,是我国能源安全的压舱石和稳定器。然而,我国煤炭资源禀赋条件差,未经高效分选而直接进行加工利用,易造成严重的资源浪费和环境污染问题,同时我国还面临着低品质煤储量大、有害元素含量高、主要产煤区域干旱缺水等共性难题,限制了煤炭资源的清洁高效利用。选煤是洁净煤技术的源头技术,有助于推动煤炭低碳绿色发展,提高煤炭发热量,降低运输负荷,减少煤中微量元素和SO、粉尘等污染物的排放,从源头上减少二氧化碳的排放。传统的湿法选煤技术严重依赖水资源,产品煤水分高,储运难度大,煤泥水易冻结难以处置。因此,研究高效的干法选煤技术可以弥补现有湿法分选技术的不足,提高煤炭的入选比例,推动煤炭资源的高效洁净利用。

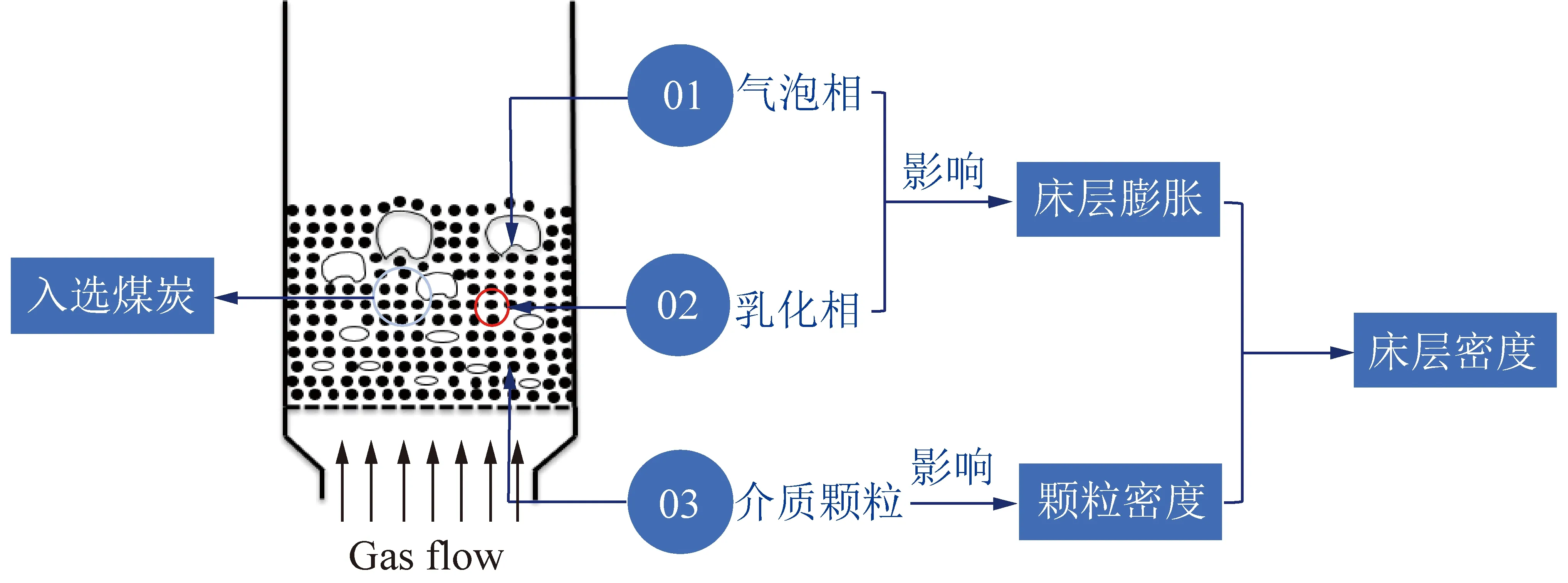

近年来,气固干法重介流化床已成为干法分选领域的研究热点之一,是气固流态化技术在煤炭加工利用领域的拓展应用。采用磁铁矿粉和煤粉作为加重质,在流化气体的作用下形成密度均匀稳定的似流体,煤炭进入流化床后将按密度分层,通过精确切割得到精煤和矸石,从而实现煤炭的按密度进行分选。各国学者围绕流化特性、密度调控、煤炭分离机制等方面开展了细致研究,已实现对6~100 mm粗粒级煤炭的高效干法分选,可能偏差为0.05~0.08 g/cm,接近于现有的湿法分选技术。气固分选流化床属于鼓泡流态化的研究范畴,流化床中含有气泡相、介质颗粒与分选煤炭,表现为十分复杂的多相、多尺度流动过程。其中,气泡相行为特征直接影响着气固两相分布特性,入料煤炭颗粒的运动与分选效率密切相关,对气泡和煤炭的捕捉有助于实现分选密度的精准调控,开发相关测试技术也已成为现阶段研究的重点和热点之一。

针对流化床中气泡运动行为的捕捉,目前主要以光纤探针与二维流化床摄像2种测试技术为主。光纤探针测试技术属于嵌入式的捕捉技术,通过测量局部固体浓度反映气泡行为特征,但是嵌入的探针会对气泡运动产生干扰,造成数据获取的偏差。二维流化床摄像技术是现阶段常用的研究手段,采用高速摄像机对二维流化床中气泡运动行为进行捕捉,获取床层中气泡运动的相关参数,对理解气固分选流化床中气泡运动行为起到了非常重要的作用,具有成本低、方法简单、非侵入式测量等优势。然而,二维流化床的宽度较窄,气泡上升过程中会受到床层边壁的挤压左右,难以完全反映流化床中气泡生长特征。因此,上述2种测试手段都存在局限性,如何有效捕捉流化床中气泡行为仍是现阶段重要的研究课题。另一方面,气固分选流化床中入料颗粒的示踪受到国内外学者的广泛关注。OSHITANI等将细线与内填铁粉与铅粉的球形颗粒连接,通过细线浸没深度表征示踪球沉降高度;KYOHEI等开发了磁性传感器系统,并将传感器内置于入选大颗粒,借助传感器从而获取观测颗粒空间位置以及运动特性,实现入料大颗粒的动态监测。然而,上述研究的监测系统获得的颗粒运动信息也十分有限,需选用特制的示踪颗粒以满足测试需求,亟需开发更简易的测试技术,以实现入选煤炭颗粒在流化床中运动规律的实时捕捉。

电容层析成像技术(ECT)作为一种典型的非侵入式三维成像测量手段,利用环绕被测区域的空间传感器阵列,以非接触方式获得被测物场在不同视角下的投影数据,通过图像重建获得过程空间状况的可视化信息。WANG等采用直径150 mm、像素812的测试系统获取了清晰的气泡相与乳化相边界; CHAN DRASEKERA等开发了TV-IST算法有效提高了气泡相与乳化相边界划分精度,对比了电容信号与压力信号,发现二者波动频率相同,说明ECT能够有效捕捉气泡行为;LI等通过ECT计算了气固流化床内气泡大小以及气泡上升速度,其结果与经验模型具有相当好的一致性。上述研究表明ECT测量技术在空间和时间范围内具有良好的分辨率,能够实现三维流化床气泡行为的高分辨率测量。

笔者将ECT引入到煤炭的气固流态化干法分选研究领域,提出了利用电容层析成像技术研究干法分选流化床中气泡和煤炭颗粒的运动行为的思路和方法,深化了对煤炭分选过程的研究,为实现气固干法分选流化床的密度精准调控奠定了基础。

1 试 验

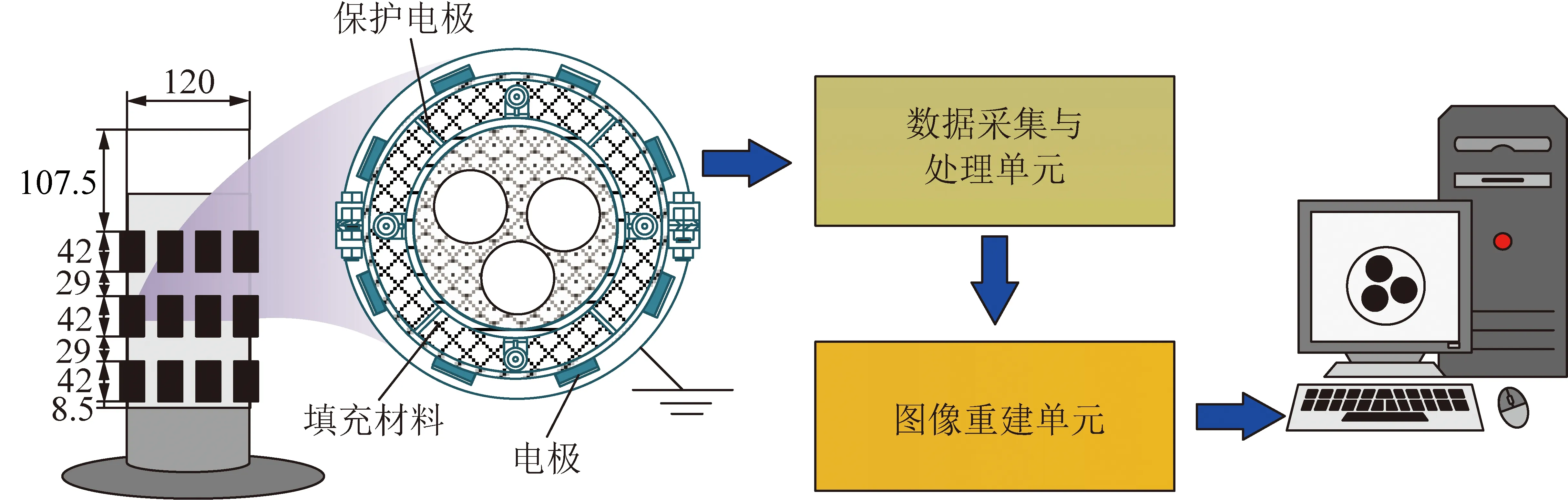

试验装置如图1所示,采用罗茨鼓风机提供流化床运行的气体,试验过程中气体压力控制在 0.02 MPa。选择的流化床床体为内径 200 mm 的圆柱体,床层底部与预布风室间通过布风板连接。试验选用Geldart B类磁铁矿粉作为加重质,介质颗粒真密度()为4.60 g/cm,堆积密度()为2.63 g/cm,平均粒径()为250 μm,最小流化速度()为8.1 cm/s。由于具有较强的磁性所以可通过磁选的方式回收。选用粒度()范围为30~60 mm,密度()分布在1.30~2.40 g/cm形状不同的煤炭颗粒,用于研究入料颗粒在床层中的分选行为,从而获取煤炭在床层中的分选密度。试验过程中,通过流量计控制压缩空气进入到分选流化床的预布风室,再经过布风板和滤布均匀布风后进入到流化床层中,使加重质颗粒均匀流化,在压缩空气的作用下形成适合煤炭分选的似流体床层。床体由透明的有机玻璃制成,床体高度()为300 mm,床体的侧壁上标有刻度尺,可以方便观察床层高度的变化。利用集尘器、集尘箱和引风机搭建了除尘系统,用于收集试验过程中产生的粉尘,保证试验过程的整洁有序。

1—鼓风机;2—稳压罐3—压力表;4—阀门;5—转子流量计;6—带有传感器的流化床体;7—ECT传感器;8—防尘罩;9—除尘器;10—集尘箱;11—引风机;12—ECT测量设备;13—计算机处理系统

如图2所示,本研究选用的ECT主要包括电容式传感器、数据采集模块、处理模块和图像重建单元。电容传感器主要由极板、金属屏蔽罩、绝缘管和外壁屏蔽环组成。本试验采用了3层八电极结构的传感器,共24个电极,置于流化床的绝缘壁。3个传感器平面从上到下依次编号为Plane 1,Plane 2,Plane 3,距离布风板所在平面的高度分别为150.5,79.5,8.5 mm,每个传感器平面的电极长度为42 mm。数据采集模块将传感器获取的电容信号导入计算机,利用图像重建单元对获取的数据进行后处理,以实现对气泡和煤炭颗粒的精准捕捉。

图2 电容层析测试系统工作原理示意

2 研究原理及方法

2.1 气泡特性测试方法

使用电容层析成像技术对干法分选流化床内气泡特性进行研究。图3为使用电容层析成像技术对气泡特性研究的方法示意。

首先进行最优算法选择。比较了Landweber投影法,ART算法等不同图像处理方法对重建图像的差异。如图3所示,LBP,Tikhonov正则化算法得到的图像其边缘的平滑度较差,分辨率不高;ART,Landweber迭代算法得到的图像质量更高,但图像中存在明显的伪像。此外,Tikhonov迭代法的成像误差较大,达到61.5%,ART算法对于环状流的图像相对误差最高达到91.5%; LBP和Landweber两种图像重建算法得到的重建图像的相对误差较小,其中Landweber算法成像精度更高。

图3 利用电容层析成像技术实现气泡特性研究的方法示意

在确定算法和阈值的基础上,对气泡直径进行捕捉。由于气泡运动过程具有周期性,气泡投影面积先增大至峰值后减小为0,投影面积峰值代表气泡横截面积,三维气固分选流化床气泡直径可表示为

(1)

其中,为流化床的横截面积;为平面内的总像素数;为气泡所占据的像素数目;为ECT测量时间内测得的投影面积峰值数。因此对利用ECT得到多个气泡的峰值面积进行平均化处理,可获取气固分选流化床中的气泡直径信息。

通过比较2个不同高度传感器平面的固相平均分数含量,实现三维气固分选流化床气泡上升速度的测量。利用ECT系统测试得到不同时刻平面的高介电常数加重质的平均分数,利用ITS-toolsuite后处理软件对测试时间内固相平均分数进行统计,将最小固相平均分数视为气泡通过传感器平面的信号。通过计算气泡通过2个传感器平面的时间差即可得到气泡上升速度:

(2)

其中,Δ为气泡通过2个传感器平面所用的时间;Δ为2个传感器平面中心位置之间的距离;为测试时间内通过的气泡总数。此外,在本研究中采用的帧采集速度为50帧/s,测试时间为60 s,以保证测量结果具有足够的代表性。

2.2 煤炭示踪测试方法

使用电容层析成像技术对干法分选流化床内煤炭颗粒示踪方法进行研究。图4为电容层析成像技术对入选颗粒运动行为捕捉的示意。

图4 利用电容层析成像技术实现煤炭颗粒示踪的方法示意

对电容层析成像技术实现煤炭示踪的可行性进行分析。利用COMSOL仿真模拟对于电容层析成像系统对于不同位置、不同粒径和介电常数的煤颗粒的定位识别准确性开展研究。在仿真模拟过程中,将煤球分别置于中心和边界时的灵敏场展开计算,观察流化床内不同位置处煤炭颗粒的示踪效果。通过仿真模拟可以发现,目标煤颗粒介电常数越高,越容易被电容层析成像系统识别;当煤颗粒越靠近边缘位置,电容层析成像系统图像识别的效果越好;煤颗粒的尺寸越大,越容易被识别,且在流化床内的定位精度越高。而在实际流化过程中,由于床层物料分布不均匀,且在时间与空间范围内不断变化,会造成电容层析成像系统重建图像存在伪像。此外,由于电容层析成像系统具有“软场效应”,床层内部固体浓度的变化会引起整体灵敏场的变化,影响图像重建结果,不利于煤颗粒精确定位。

因此,本研究进一步采用了实际试验,验证实际工况下进行煤颗粒运动轨迹示踪的可行性。将不同尺寸的煤颗粒置于试验所用的流化床内中心、边壁不同位置,对ECT系统捕捉的图像进行二值化处理得到流化床内不同位置处煤炭颗粒图像,分析ECT测量系统对不同位置的煤颗粒成像质量和准确性。发现ECT在床内不同位置都能够对煤炭颗粒进行较准确的识别,且其重构图像中煤炭位置与煤颗粒实际位置的误差范围满足进行煤炭轨迹示踪研究的要求。通过数值模拟与实际实验结果分析,验证了进行煤炭颗粒示踪的可行性。

使用电容层析成像技术对不同密度、粒度、形状的煤炭颗粒在不同气速下进行轨迹示踪。对不同煤炭颗粒60 s内的重构图像进行差值处理得到煤颗粒的定位图像,并对图像坐标进行统计汇总,得到不同气速下煤颗粒的运动轨迹,实现煤炭运动轨迹示踪。单个煤颗粒运动轨迹进行至少5次重复性试验,通过获取煤炭运动轨迹分析煤炭在床层中的运动规律。

利用电容层析成像技术对分选流化床分选密度进行测量。使用电容层析成像技术捕捉分选过程中流化床内的浓度信息,判断煤炭在气固分选流化床内的浮沉状况,统计单个煤颗粒的下沉次数,完成不同密度级煤颗粒的分选试验,计算出分选流化床分选密度,用于流化床分选密度预测模型的验证。

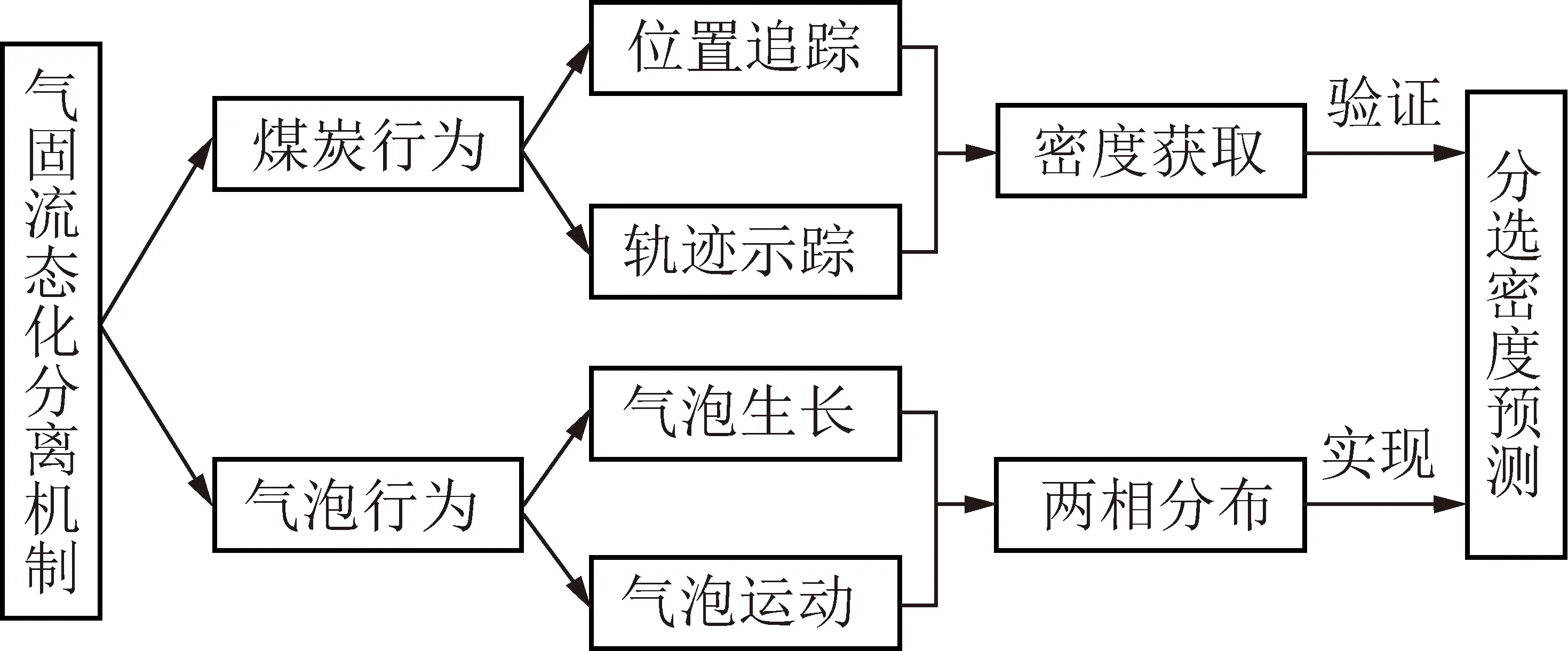

2.3 干法分选流化床分离机制研究方法

根据上述煤炭在流化床内的运动规律和气泡特性研究结果,利用电容层析成像技术对气固分选流化床的分选机制进行研究,研究方法如图5所示。通过分析2.1节中得到的气泡生长行为和气泡运动行为信息,预测气泡生长行为和气泡运动行为,进而实现对干法分选流化床两相分布的预测;通过分析煤炭的受力特性,结合两相分布特征和煤炭分选试验建立气固干法分选流化床分选密度预测模型。将分选密度的预测值与2.2节中得到的床层分选密度和搜集的文献试验数据进行误差分析,验证所建立分选密度预测模型的准确性,实现对煤炭分选密度的精准调控。

图5 利用电容层析成像技术研究气固流态化分离机制的方法示意

3 结果与讨论

3.1 气泡运动行为

3.1.1 气泡生长行为

图6 气泡运动行为捕捉示意

进一步地,统计不同运动周期内气泡直径的峰值,可以有效获取关于特定时间范围内的气泡直径地平均值。利用电容层析成像测试系统不同平面的传感器对气泡直径进行捕捉,结果如图7所示。对比不同气速下,电容层析成像测试系统的3个检测平面Plane 1,Plane 2,Plane 3捕捉的气泡直径均随着流化气速的增大而逐渐增大,且气泡直径分别在气速13.27,15.04,15.92 cm/s时达到5.83,5.97和5.13 cm后,气泡直径的增大幅度开始逐渐减小。对比3个测量平面, Plane 1与Plane 2气泡直径较为接近,均在5.0~6.5 cm,而处在床层下部距布风校距离=8.5 mm的Plane 3平面测得气泡直径最小,且Plane 3气泡直径的增大幅度较Plane 1与Plane 2更为明显,气泡直径由2.81 cm增长到5.50 cm。试验结果表明,气泡直径会随流化气速的增大而增大,而气泡直径的增大速率会随流化气速的增大而降低,气泡直径增大趋势也会逐渐趋于平缓。表明自床层中部向上区域,气泡直径基本维持稳定,气泡兼并、破裂行为较少。这主要是因为床层底部形成的微小气泡沿着床层高度的逐渐兼并,导致床层高度较小时气泡直径逐渐增加,在一定操作气速下,气固鼓泡流化床内的气泡上升过程中,气泡的兼并行为逐渐减少,气泡直径生长速度逐渐缓慢,气泡直径最终趋于稳定。

图7 不同测量平面下气泡直径的试验值与预测值对比

目前,很多学者已给出了较多气泡直径的数学模型,例如Mori和Wen气泡生长模型、Rowe气泡生长模型以及Darton气泡生长模型。其中,根据试验获得的研究结果,确立了适用于气固分选流化床中气泡的生长模型,其表达式为

(3)

其中,为气体分布器上小孔的面积;为气泡在流化床内部的高度;为操作气速;为重力加速度。将气泡直径测量值与Darton气泡模型预测值进行对比,误差范围可以在±20%以内,表明预测气泡的尺寸可以满足工业需求。因此,采用上述气泡预测模型可以为分析气固流化床中两相分布以及密度预测提供理论依据。

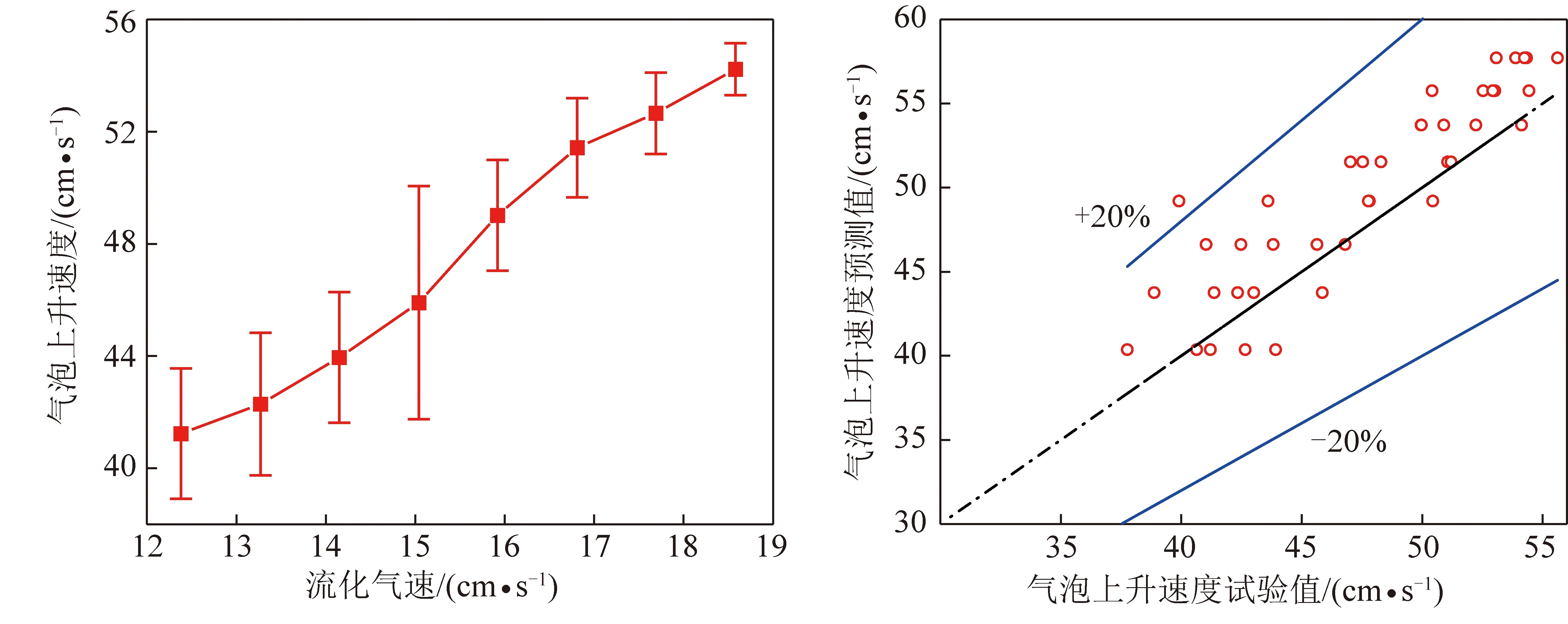

3.1.2 气泡运动速度

不同操作气速下气泡运动速度测试结果如图8所示。在操作气速()由12.38 cm/s增大到18.58 cm/s的过程中,气泡上升速度由41.23 cm/s增加到了54.23 cm/s,气泡上升速度逐渐增大;气泡上升速度波动范围在操作气速增加到15.04 cm/s时达到最大(标准差4.15),之后波动范围随着操作气速的继续增加而逐渐减小。这主要是由于在一定气速范围内,随着气速和床层高度的增加,气泡兼并行为频率增加,导致气泡直径逐渐增大,在流化床中气泡运动速度和气泡直径呈现正相关关系,导致气泡的上升速度也呈现增加的趋势。如图7所示,维持鼓泡流态化的气速范围内气速继续增加,气泡兼并频率逐渐变缓,因此气泡上升速度波动范围也会逐渐变小。结合上述的气泡生长模型,对气泡的上升速度()进行了预测,表达式为

=(-)+071()12

(4)

通过对气泡速度进行采集,汇总不同颗粒在不同操作条件下的气泡运动速度,将气泡速度预测值与试验值的对比,分析气泡运动速度模型的可靠性,如图8所示。结果表明,本研究的气泡速度也呈现逐渐增加的趋势,流化床中气泡运动速度试验值均分布在气泡速度预测值的附近,2者对比误差在20%以内,表现出较好的一致性,整体上气泡速度预测值与试验值较为接近,说明提出的气泡运动速度模型可以有效预测气固分选流化床中气泡的运动速度。

图8 不同操作气速下气泡速度变化特征及模型的误差分析

3.2 煤颗粒运动行为

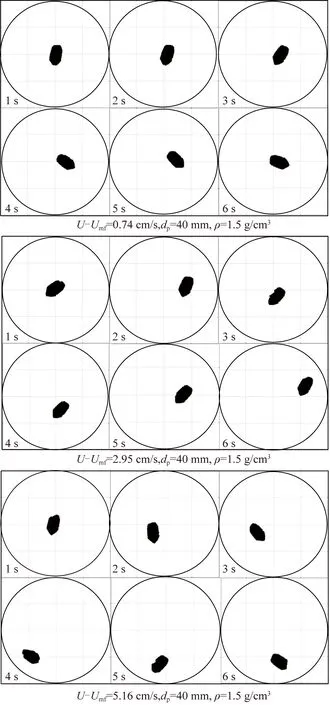

3.2.1 煤颗粒径向捕捉

流化床流化实际分选过程中,气泡运动导致加重质颗粒浓度分布不均匀,且在时间尺度上随机波动,影响传感器采集的灵敏程度。在不同气速条件下,对分选煤颗粒进行图像定位研究,通过图像处理的方式获得煤颗粒重构图像,如图9所示。在操作气速-=0.74 cm/s时,单位时间内定位的煤颗粒均在流化床中心附近,煤颗粒在床内的运动幅度和位置变化较小,煤颗粒在床层的运动情况较稳定;当流化气速增加到-= 2.95 cm/s时,单位时间内煤颗粒的位置变化幅度增大,煤炭位置在流化床中心与边壁之间小范围变化;当流化气速增大到-=5.16 cm/s时,整个定位过程中煤颗粒的位置显示出更明显的无序性,煤颗粒在床内水平面内运动幅度变大,运动方向的不稳定性也随之增大。结果表明,基于加重质颗粒与煤颗粒之间的介电常数差异,实际分选过程中电容层析成像技术能够有效识别煤颗粒在床层截面的径向位置。床层内部气泡与乳化相浓度变化也未对煤颗粒示踪造成较大影响,通过图像处理均可以在流化状态下实现对煤颗粒的定位示踪,煤颗粒径向运动能够得到有效观测。

图9 不同操作气速的煤颗粒重构图像

进一步地,在不同操作条件下探究了煤颗粒在床层横截面内的运动轨迹。图10(a)~(c)为通过ECT测量示踪得到的密度为1.5 g/cm的煤炭颗粒分别在不同气速下的运动轨迹。由图10(a)~(c)可知,当流化气速较小时(-=0.74 cm/s),煤颗粒的运动范围多在流化床中心处半径2.5 cm圆形区域内,煤颗粒运动范围较小且运动轨迹较为密集,煤颗粒运动多处在床层中心位置;随着流化气速的增大(-=2.95,5.16 cm/s),煤颗粒运动范围也逐渐增大,运动轨迹呈现离散分布,存在由床层中心向边壁位置运动的趋势,运动方向呈现出更大的随机性、无序性。结果表明,高气速条件下气泡行为对煤颗粒运动产生了更加显著的影响,煤颗粒受到更大的横向作用力,其径向运动具有很大的不确定性。图10(d)~(f)为不同密度的煤颗粒在气速-=2.95 cm/s时的运动轨迹。当煤颗粒密度为1.30 g/cm时,煤颗粒多集中在床内中心半径5 cm圆形区域内,煤颗粒运动范围较大,煤颗粒运动方向变化也较大;当煤颗粒密度增大至1.70 g/cm时,煤颗粒多集中在床内中心半径2.5 cm圆形区域内运动,煤颗粒在床内的运动范围减小,煤颗粒运动的变化情况较小,其运动幅度较小;当煤颗粒密度达到1.9 g/cm时,煤颗粒多在床中心位置附近运动,运动范围减小,煤颗粒在床内的运动轨迹受重力的影响较大,径向运动范围非常小,容易滞留在小范围区域。结果表明,随着煤颗粒密度增大,轴向压力梯度力和重力对煤颗粒在床层内部的运动影响更大。

评价:超时免单在一定程度上提高了顾客对餐厅的信任度和用餐兴趣。客人不再会因为外卖慢而急躁,反倒是希望越慢越好,期待享受一次免单体验。

图10 不同条件煤颗粒径向运动轨迹

3.2.2 煤颗粒轴向捕捉

对于不同高度的电容层析成像测试系统的传感器测量平面,煤颗粒运动过程中会使得传感器测量平面测量的物料浓度产生变化,当煤颗粒位于测量平面时磁铁矿粉体积分数上升,当煤颗粒离开测量平面后磁铁矿粉体积分数上升,可以通过这种信号方式来判定煤颗粒的浮沉状态。选择适宜操作气速(-=2.95 cm/s),将粒径为30~60 mm的煤颗粒浮沉试验重复测试10次,每次分选时间60 s。统计单个煤颗粒下沉次数,计算出不同床层高度下流化床的分选密度,结果如图11所示。相对较轻的煤炭颗粒(如=1.30 g/cm)一直停留在流化床上部区域,相对较重的炭颗粒(=2.40 g/cm)会迅速下沉至床体底部,中间密度级的煤炭颗粒同时存在上浮与下沉2种运动趋势。在床层高度分别为100,120,180,220 mm时计算得到的分选密度分别为2.10,2.15,2.22,2.23 g/cm,分选密度随床层高度的增加而增大。这主要是因为床层高度对床层膨胀率具有显著的影响,当加重质颗粒充分流化时,气泡行为较为稳定,气泡直径变化程度较低,床层整体的流化行为趋于稳态。然而,随着床层高度的逐渐增加,床层气泡兼并行为呈现增加的趋势,气泡直径也随之增加,床层膨胀率降低,煤炭在分选过程中的密度也随之降低。另一方面, 本研究通过ECT测试系统对于床内煤颗粒的分布状态进行统计及分析,发现单一磁铁矿作为加重质时,气固分选流化床密度()处在2.12~2.24 g/cm,实现了对煤分选密度的有效获取。

图11 煤炭轴向捕捉及分选密度判定

3.3 分选密度模型的建立

本研究利用的气固分选流化床属于鼓泡流化床的研究范畴,床层主要由乳化相和气泡相组成,如图12所示。其中,乳化相包含加重质颗粒和促使颗粒悬浮的气体,而气泡相是由多余的气体聚集兼并形成。理论上,床层的平均密度一方面受加重质颗粒性质的影响,另一方面床层密度主要受乳化相和气泡相的比例控制。实际分选过程中,由于原煤密度组成存在差异,需要调节两相的分配比例,分析煤炭分选行为,实现床层密度的稳定调控,以保证煤炭的高效分选。因此,对床层中气泡以及煤炭分选的有效监测,直接影响着床层密度的精准调控,是提升分选效率的关键。

图12 气固流态化密度调控及分选原理

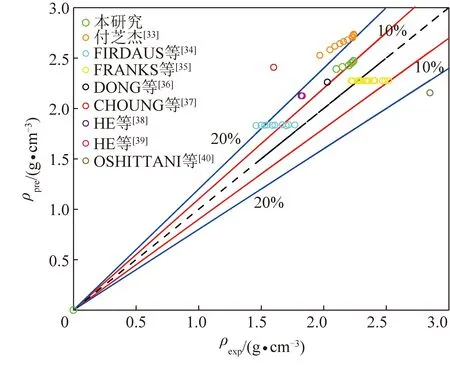

在气固流化床中,某一水平面上的床层密度可表示为

(5)

式中,为气泡相密度;为乳化相密度;为床层横截面上气泡相所占面积;为床层横截面上乳化相所占面积,且=+。

根据定义,床内某一横截面上气泡相所占总面积可表示为

=

(6)

其中,为该横截面上气泡相的体积流率。根据传统流态化两相理论假设定义,床内超过临界流化后上升气体全部进入气泡相,然而大量的试验研究证明传统两相理论假设高估了进入气泡相的气体流率,同时提出了准确性较高的修正流态化两相理论:

=(-)

(7)

其中,为修正参数,表征实际进入气泡相的气体流率和超出临界流化的气体流率比值,通常情况下该值小于1,B类颗粒的修正参数可以表示为

=172-0133(-)0023 88

(8)

式中,为阿基米德系数,公式为

(9)

式中,为流体密度;为流体黏度。

乳化相密度可通过临界流化空隙率以及颗粒和空气密度计算得出

=(1-)+

(10)

式中,为临界流化状态床层空隙率。

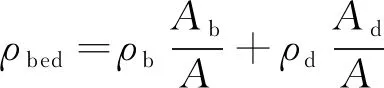

联立式(3),(4),(8),可推导出气固流化床分选密度的模型为

(11)

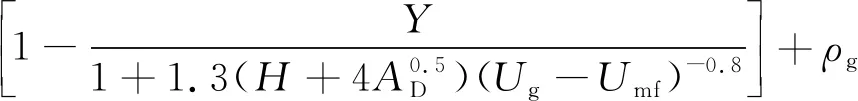

汇总本试验中利用ECT获得的床层密度测定值和文献中试验数据讲行误差分析,如图13所示(其中,为分选密度的试验值;为分选密度的理论预测值)。分析结果表明,床层密度模型的误差范围基本可以控制在20%以内,对于分选密度的预测具有较好的准确性,能够为气固分选流化床煤炭高效分选提供进一步的理论支持。

图13 分选密度模型预测误差

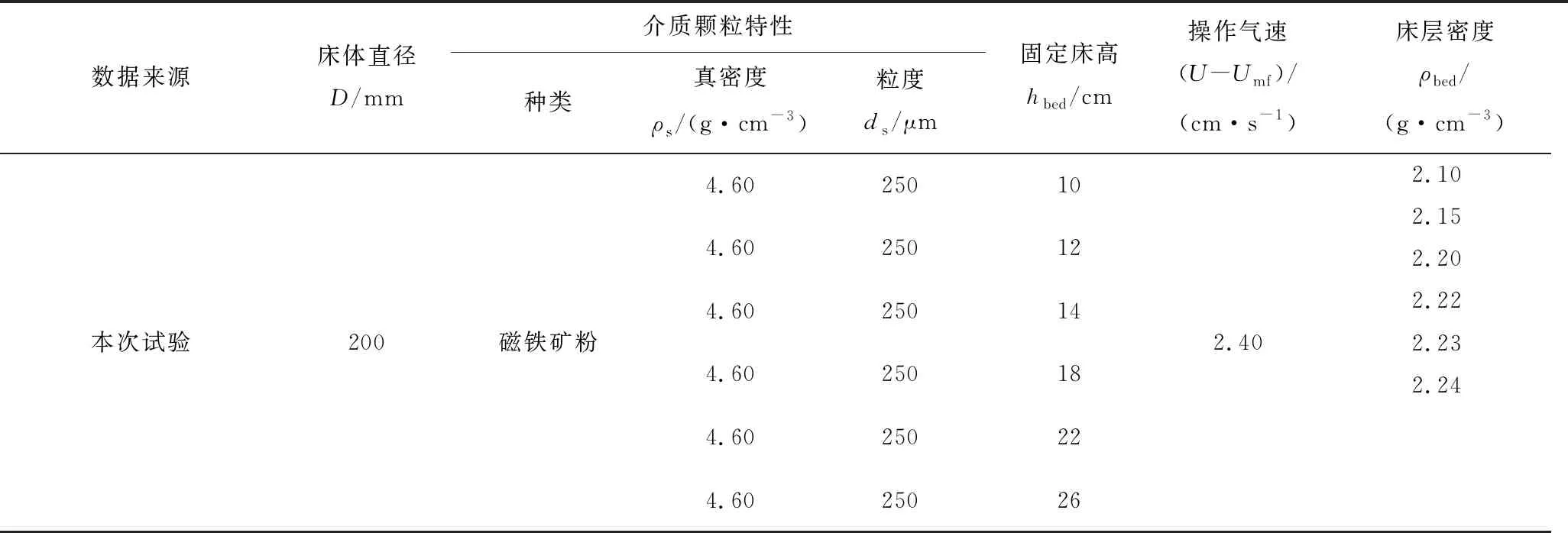

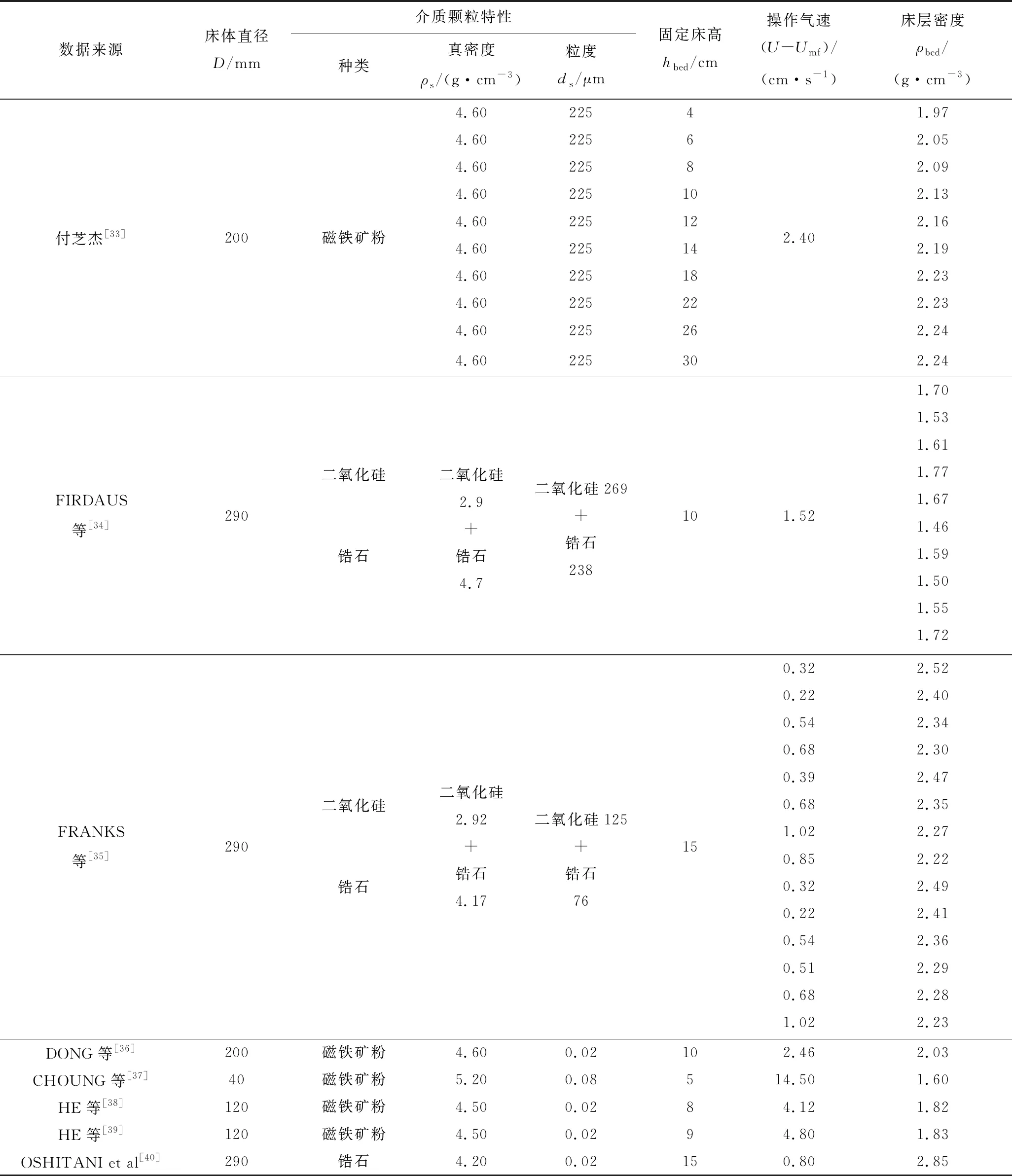

表1 流态化干法分选试验数据汇总

续表

4 结 论

(1)开发了一种非侵入式三维气泡特性监测手段和煤炭运动示踪方法,基于ECT测试技术成功实现气固干法分选流化床内部气泡行为监测和煤颗粒运动轨迹的捕捉,为研究干法重介分选流化床中多尺度结构提供了一种有效途径。

(2)研究了三维气固干法重介流化床中气泡运动行为的特征,分析了气泡生长与运动速度变化规律,研究发现气泡直径的增大速率随流化气速的增大而降低,床层底部气泡直径增幅明显,床层中上部气泡兼并、破裂行为较少,气泡直径较为接近且维持稳定,气泡上升速度随流化气速的增加而逐渐增大,进一步建立了适用于三维气固干法重介分选流化床的气泡直径和气泡运动速度预测模型,测试值和预测值对比误差小于20%,实现了气泡运动行为的有效预测。

(3)采用ECT实现了煤颗粒在床层截面的径向位置的有效识别以及运动轨迹的追踪,研究发现气泡行为显著影响煤颗粒径向运动,煤颗粒密度和轴向压力梯度力主导了颗粒的轴向运动。 根据颗粒示踪方法有效判定了煤炭颗粒浮沉状态,可以测得单一磁铁矿粉床层的分选密度在2.12~2.24 g/cm,实现了对煤分选密度的获取,。

(4)基于ECT对气泡和煤颗粒运动行为的捕捉,实现了对床层两相分布特征和分选密度的预测,进一步建立了适用于煤分选的密度模型,预测误差基本保持在20%以内,测量结果与气固流化床床层密度模型具有较好的一致性,为煤炭高效分选提供了理论指导。