厚煤层一次采全高低位厚硬岩层垮落致冲机理与防治

2022-04-06张俊文董续凯柴海涛宋治祥范文兵吕玉磊白俊杰刘志高贾乐乐

张俊文,董续凯,柴海涛,宋治祥,范文兵,王 黔,吕玉磊,郑 波,白俊杰,刘志高,贾乐乐

(1.中国矿业大学(北京) 能源与矿业学院,北京 100083;2.煤炭科学技术研究院有限公司 安全分院,北京 100013;3.中煤西北能源公司 乌审旗蒙大矿业,内蒙古 鄂尔多斯 017000;4. 国家卫生健康委职业安全卫生研究中心,北京 102308)

工作面厚硬顶板垮断时矿压显现明显,容易诱发煤壁前方应力集中区域两侧回采巷道冲击地压灾害。工作面煤层及上方顶板具有传递应力波的性质,顶板悬露面积越大,破断尺度越大,产生和传递的应力波幅值越大,尤其是厚硬顶板在破断和失稳垮落的过程中对已达到临界破坏载荷的煤体施加强烈动载更容易诱发冲击地压灾害。因此,无论是厚硬顶板破断、失稳产生的震动以应力波的形式对煤岩体施加动载,还是顶板失稳引起工作面前方煤壁静载应力增高,都是诱发冲击地压的重要因素。为此,许多学者对厚硬顶板型冲击地压进行了研究,证明厚硬顶板突然垮落、失稳是诱发冲击地压的重要因素。牟宗龙等证实了具有一定厚度和强度且距离煤层较近的基本顶岩层运动产生的冲击载荷使煤体冲击矿压危险性明显升高结论。王恩元等研究了坚硬顶板断裂引发的远场震动效应,进而揭示了顶板扰动型冲击地压动力学机理;杨敬轩等通过分析厚硬顶板的破断冲击效应,得到了坚硬顶板破断冲击载荷产生的较大波动对采场矿压冲击影响剧烈的结论。王涛等分析了受夹持煤体的冲击失稳过程并得出了坚硬长悬板是诱发煤柱冲击失稳能量来源的结论。姜福兴等探讨了高位厚硬岩层离层形成条件和离层对周边区域应力分布的影响规律,认为厚硬岩层频繁发生冲击地压的原因是由于上部载荷传递到离层区周边的缘故。杨培举等得出了巨厚覆岩处于弯曲下沉带给工作面带来冲击矿压隐患,处于断裂带给工作面带来冲击矿压和大面积来压双重隐患的结论。徐刚等得到了坚硬顶板工作面具有来压强增阻、来压步距大、有时存在动载冲击等特征。吴振华等认为顶板与岩柱共同作用提供了冲击地压的高静应力条件,顶板和岩柱的破坏是冲击地压发生的动力条件。杨俊哲等揭示了坚硬岩层回转破断促使动静叠加载荷高于灾害阈值引发的矿压动力灾害机理,证明了顶板弱化治理强矿压动力灾害的有效性。

上述学者对高位坚硬覆岩垮落及失稳的影响进行了大量研究,并在高位厚硬岩层破断型冲击地压防治方面取得了丰硕成果。然而,本文研究的某矿31103回采工作面尽管提前对高位岩层(距离煤层超过200 m)采取了分段压裂措施,但在工作面回采过程中,仍发生了大量的冲击地压事件。通过微震监测发现,该矿的低位厚硬岩层垮落是该矿致冲的主要原因。尤其是厚煤层一次采全高后,顶板在采空区具有更大的运动空间,低位厚硬岩层断裂失稳产生的动载将是诱发临界应力状态煤体冲击灾害的重要因素。因此,对于低位厚硬岩层的开采工作面,缩短其厚硬岩层垮落步距,控制垮落期间的矿压显现显得尤为重要。大量学者对控制顶板垮落做了深入研究,深孔爆破、定向水力压裂、钻孔切顶等技术在岩层垮落控制中亦取得了丰硕的成果。然而,上述顶板处理措施都存在一定的局限性。其中,水力压裂技术由于无法控制压裂缝隙的走向导致其适用范围有限;爆破预裂技术对生产环境、安全具有一定的影响;钻孔切顶施工强度大且耗时长。因此,为消除采掘活动后煤岩体本身性质变化的影响,笔者以某矿31103工作面开采顶板垮落控制为工程背景,根据两侧回采巷道的地质条件及开采环境特征,选择浅孔压裂工艺(煤岩体完整的运输巷)与爆破工艺(煤岩体破碎的回风巷)协同控制低位厚硬关键岩层的垮落,保证工作面的顺利开采,研究结论可丰富冲击地压的发生类型及防治技术,并为类似工作面安全生产提供借鉴意义。

1 工程概况

1.1 工作面概况

31103工作面为某矿矿井31盘区南翼的第3个工作面,工作面长度300 m,平均埋深560 m,区段煤柱25 m,为近水平煤层。其北部为已经回采完毕的31101,31102工作面,容易诱发巷道严重变形,炸帮等动力现象。工作面布置如图1所示。

图1 工作面概况

工作面煤层平均厚度为5.6 m,煤层为厚煤层,层位稳定,结构简单,根据31103工作面施工获取的取芯孔柱状(表1),工作面煤层上部存在多层厚硬岩层,包括4.5 m厚的粉砂岩、8.3 m厚的粉砂岩、7.4 m厚的砂质泥岩和5.2 m厚的细粒砂岩。工作面的开采方式为一次采全高。

表1 工作面裂隙带顶板综合柱状

1.2 已发生冲击事件案例

31103工作面受厚硬顶板垮断、临采空区等因素影响,发生过2起冲击事件,工作面基本情况如图2所示。

图2 工作面回风巷冲击事件示意

2019-08-01,工作面回风巷超前40 m发生1起冲击事件,附近现场有明显震感,底板积水飞扬,巷道内垛架至煤柱区域(0.8~1.3 m)顶板出现破碎,局部形成网包,同时单元支架中有2台单元支架损坏,无法升降。

2019-08-11,工作面回风巷超前60 m发生一起冲击事件,造成回风巷超前60 m范围帮处0.25~0.55 m(顶板以下2 m)崩落,工作面垛架与单元支架衔接处向外8台单元架损坏(无法正常升降),同时第6台垛式支架向外5 m范围副帮垮落,自帮部1.4 m位置以上2 m范围垮落,垮落深度0.8~1.2 m。

对微震事件识别分析发现,微震事件主要分布工作面沿空侧的煤层及20 m范围内的细砂岩和粉砂岩中(图3),主要为8.3 m的粉砂岩、3.2 m的细粒砂岩、4.5 m的粉砂岩。冲击事件发生时微震事件单日能量及频次均大幅度上升。因此,需要针对煤层上方低位厚硬岩层,尤其是临空侧顶板进行预处理措施。

图3 微震事件分布

2 厚煤层一次采全高低位厚硬岩层垮落致冲机理

2.1 顶板岩层力学性质

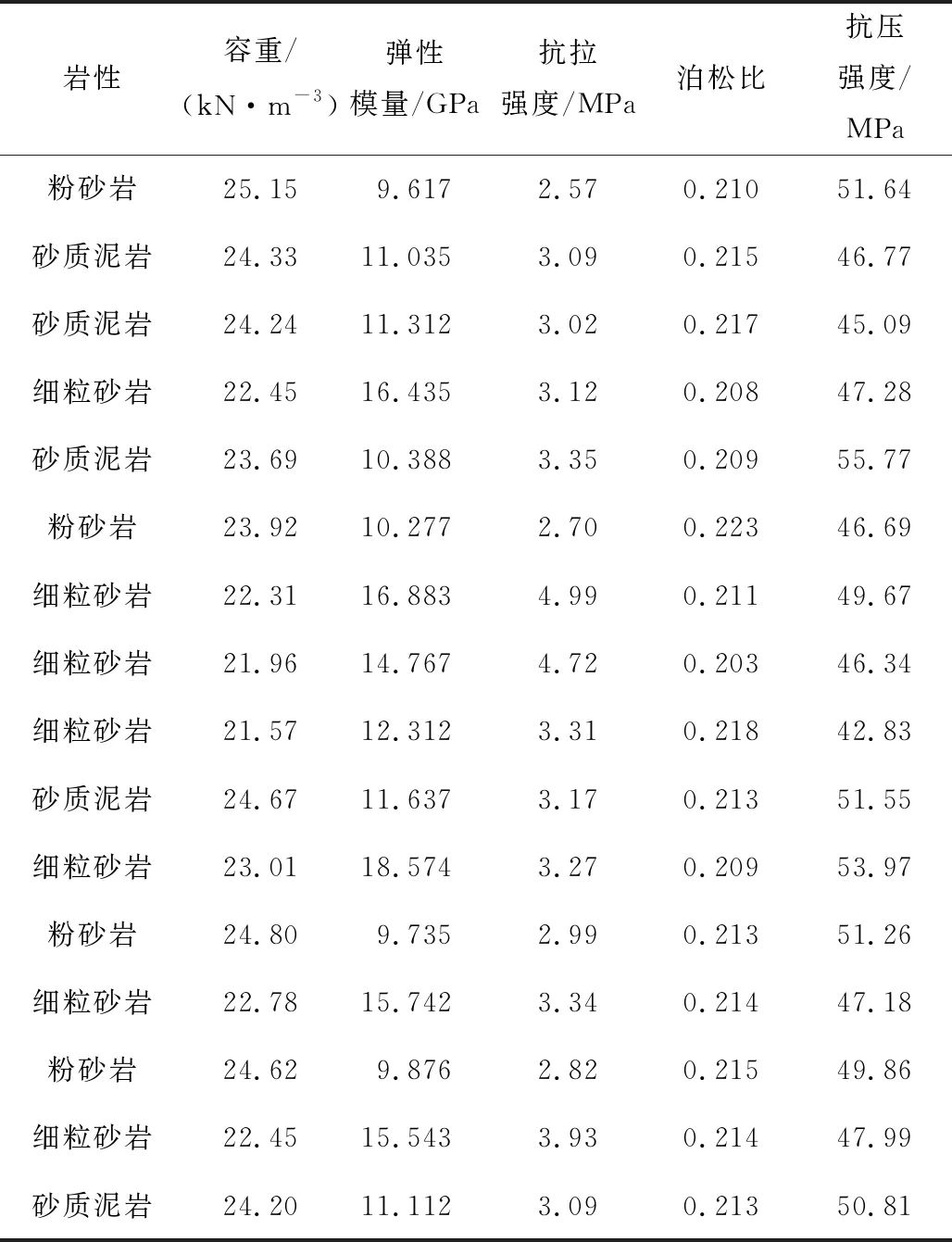

3-1号煤层上方存在3种岩性的顶板,分别为砂质泥岩、粉砂岩和细粒砂岩,根据3-1煤层及顶底板岩层物理力学参数测试报告,3-1煤层顶板岩层具有强冲击倾向性,其不同岩性岩层力学参数见表2。

表2 工作面裂隙带覆岩力学性质

2.2 工作面顶板支托层及随动层分析

煤层上方100 m范围内的岩层是影响冲击地压发生的主要岩层,其中单轴抗压强度超过60 MPa、厚度超过10 m的岩层起决定性作用;同时也存在着组合砂岩层同步垮落诱发的冲击地压灾害。煤层上方垮落带范围内厚层坚硬岩层容易产生大面积悬顶,在垮落时容易释放大量能量诱发冲击地压灾害。

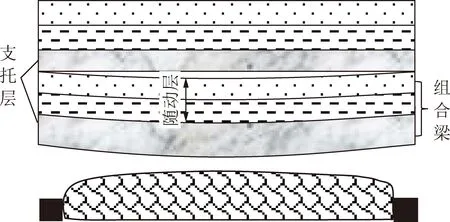

采动覆岩中的任一岩层所受载荷除其自重外,一般还受上覆邻近岩层的相互作用产生的载荷。工作面上方顶板某几层临近岩层产生同步变形形成组合梁,其中下层对所有同步变形岩层起控制作用的厚硬岩层称为支托层,其他岩层称为随动层,如图4所示。

图4 组合梁同步变形示意

为分析方便,假设岩层所受载荷均匀分布,计算每层岩层的自重以及上层对下层岩层的载荷:

(1)

式中,()为第层岩层对第1层岩层的载荷;为弹性模量;为岩层的厚度;为岩层容重。

(1)第1支托层确定。第1层岩层本身载荷=26.62 kPa;考虑第2层对第1层的作用(),则

()=31.12 kPa

考虑第3层对第1层的作用(),则

()=2.46 kPa,()<()

因此第1层砂质泥岩作为1,2层的支托层,第2层细粒砂岩为随动层。但是支托层较薄,在开采过程中容易随采随冒,不容易积累能量。

(2)第2支托层确定。第3层本身载荷=110.79 kPa;考虑第4层对第3层的作用(),则

()=114.1 kPa

考虑第5层对第3层的作用(),则

()=49.3 kPa,()<()

因此第3层粉砂岩作为3,4层的支托层,第4层为随动层。总厚度较厚(7.8 m),在开采过程中不容易随采随冒,也不容易引起大的动力现象。

(3)第3支托层确定。第5层本身载荷=204.4 kPa;考虑第6层对第5层的作用(),则

()=252.9 kPa

考虑第7层对第5层的作用(),则

()=240.8 kPa,()<()

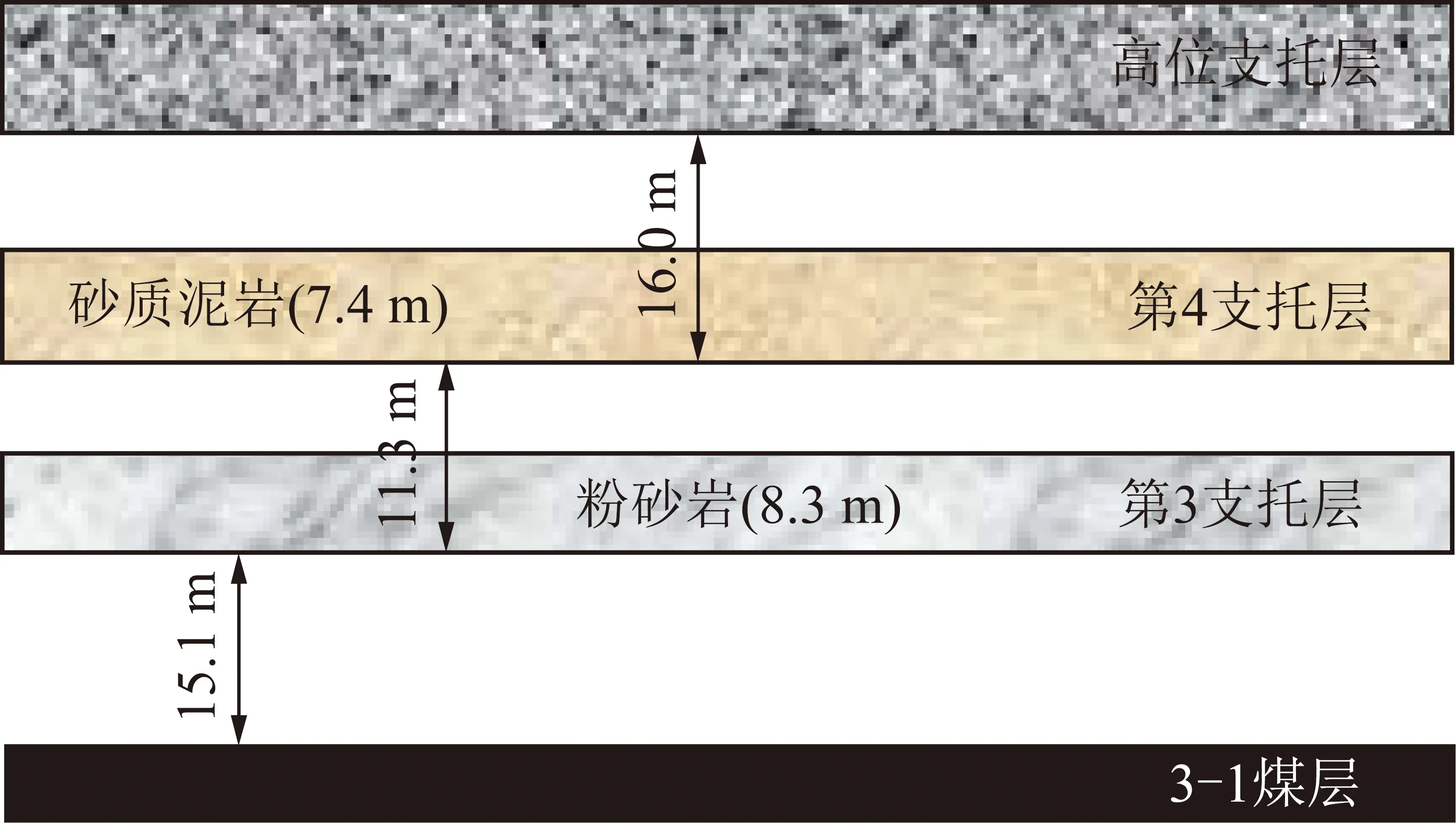

因此,第5层粉砂岩作为5,6层的支托层,第6层为随动层。总厚度较厚(11.3 m),总厚度大于10 m,在开采过程中不容易随采随冒,容易引起大的动力现象。

(4)第4支托层确定。第7层本身载荷=179.1 kPa;考虑第8层对第7层的作用(),则

()=196.7 kPa

考虑第9层对第7层的作用(),则

()=211 kPa

考虑第10层对第7层的作用(),则

()=240.5 kPa

考虑第11层对第7层的作用(),则

()=156.5 kPa,()<()

因此,第7层砂质泥岩作为7~10层的支托层,8~10层为随动层。总厚度(16 m)较厚,在开采过程中,随着支托层的断裂、垮落,随动层也发生同步变形,厚度为16 m的组合梁大面积悬顶垮落容易造成大能量动力现象。

对工作面低位顶板岩层分析得到:工作面低位岩层共有4层支托层。其中,3,4支托层属于厚硬岩层且随动层较厚,这2层支托层及控制的随动层的总厚度均超过10 m,如图5所示。

图5 工作面支托层分布示意

2.3 顶板垮落充填程度计算

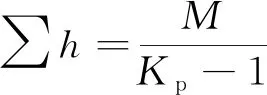

垮落带岩层厚度是垮落碎胀后能充满采空区自由空间的岩层总厚度。在缓斜、倾斜煤层综采开采中,理论垮落带岩层厚度(高度)按下式确定:

(2)

式中,为采煤有效高度;∑为直接顶垮落高度;为垮落带岩层平均碎胀系数。

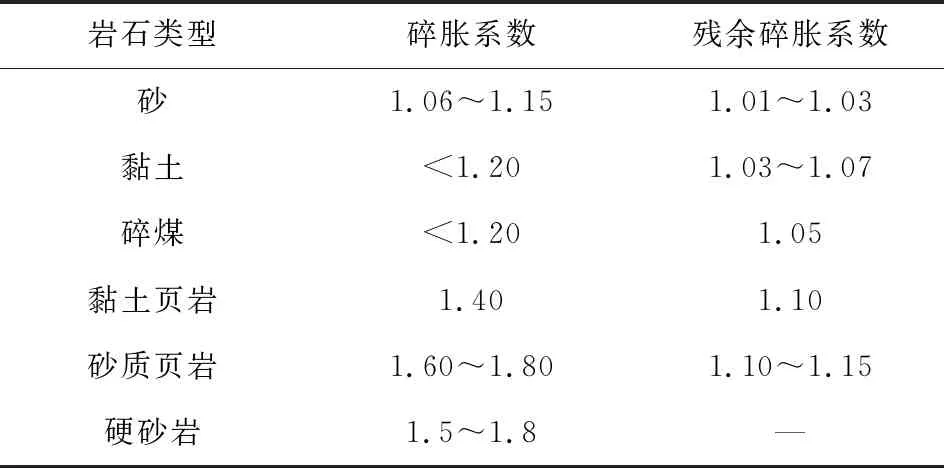

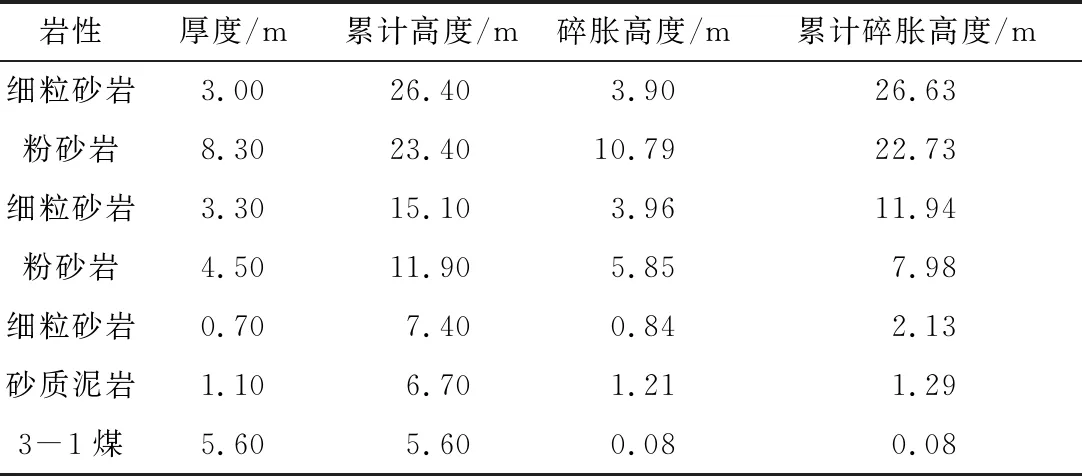

常见岩石碎胀系数见表3,工作面顶板岩层碎胀系数及充填程度见表4。

表3 常见岩石碎胀系数

表4 31103工作面顶板岩层碎胀系数及充填程度

根据表4的理论计算结果,第1,2,3层支托层及随动层垮落后充满采空区(累计碎胀高度>累计高度)。因此,第4支托层及随动层不参与破断运动。但厚硬关键层垮落后容易形成有序的排列岩块,不规则垮落岩块则进一步被压实,都会造成碎胀系数减小,垮落岩块充填采空区不充分。因此,在充分计算累计碎胀高度的同时也应考虑残余碎胀系数对采空区充填的影响,在垮落岩石被压实后,容易造成第4支托层及随动层的垮落。

2.4 顶板垮落步距分析验算

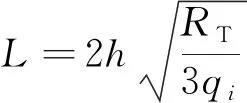

根据以上参数计算验证顶板垮落步距:由于顶板抗压强度远大于抗拉强度,顶板最常见的破坏形式是顶板拉应力超过抗拉极限产生的拉伸破坏。此时,顶板模型由固支梁变为简支梁。因此,采用简支梁模型计算顶板垮落步距,即

(3)

式中,为单轴抗压强度;为第层岩层所受上覆载荷。

由式(3)计算可得:第1支托层为12 m,第2支托层为28 m,第3支托层为32 m,第4支托层为31 m。

随着工作面的推进,直接顶初次垮落后形成悬臂梁结构,进而形成支架-岩梁结构支承基本顶,易造成基本顶来压步距′超过实际垮落步距,如图6所示。因此,计算结果较符合工作面顶板实际垮落情况:工作面直接顶垮落步距9.8 m(第1支托层),基本顶垮落步距37 m(第2支托层)。

图6 顶板垮落步距示意

2.5 采空区侧向支承压力分布研究

31103工作面临侧为31102,31101工作面采空区,通过地表沉降量及工作面来压分析,31103工作面开采过程中未达到充分采动,建立采空区侧向支承压力计算模型,如图7所示,其中,为第层支托层的厚度;2为临侧采空区宽度;为第层关键层厚度中心位置在采空区的悬露长度;为采深;为第层支托层厚度中心到煤层底板的距离。

图7 采空区侧向支承压力计算模型

采空区侧向悬顶部分传递到煤柱一侧的应力为其自重应力的一半,传递到煤柱一侧的应力增量呈等腰梯形分布,则第个支托岩层传递到煤柱一侧煤体的应力增量Δ为

(4)

式中,max为第层支托层在煤柱一侧产生的最大支承压力;为岩层移动角;为距离该采空区边界的距离。

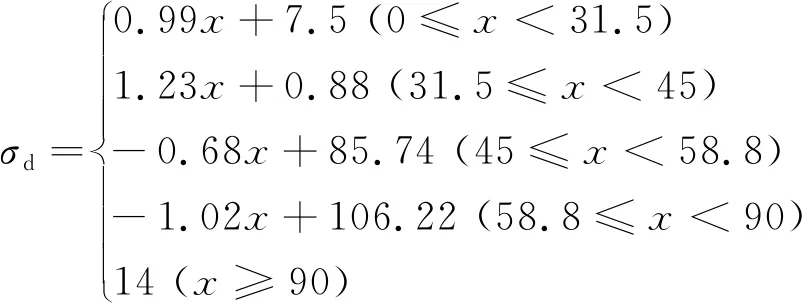

根据31103工作面实际地质和开采情况,取=560 m,2=600 m,=84°。将采空区破裂范围以上的岩层作为一组关键层,其厚度、高度及跨度分别为= 260 m,=430 m,=627.4 m,将采空区侧向支承压力在煤柱一侧产生的应力增量与自重应力叠加得到煤柱一侧应力分布,如式(5)和图8所示。其中,为动静叠加应力;[]为煤体单轴抗压强度。

图8 煤柱一侧静载叠加支承压力曲线

(5)

从图8可以看出,采空区侧向支承压力峰值位置距采空区边缘约为45 m,支承压力峰值约为55 MPa。采空区侧向支承压力影响范围约为90 m。由式(5)和图8可知,31103工作面回风巷应力集中程度大于2[]。因此,在采空区侧向支承压力影响下的回风巷周围煤岩体应力已达到发生冲击地压的应力水平。

2.6 低位厚硬岩层垮落冲击机理

通过第2.2和2.3小节计算结果可知,工作面顶板第1,2支托层及随动层垮落未完全充填采空区,第3,4支托层控制的随动层较厚,均超过10 m。第3,4支托层与随动层的突然垮落容易对已达到冲击条件的煤岩体施加强烈动载,造成工作面发生冲击地压灾害,如图9所示。

图9 低位厚硬岩层垮落致冲示意

一般而言,采场每推进一个低位厚硬岩层破断距离,采场及工作面就会产生一次较大的动压,并且表征低位岩层破断垮落特征最直观的现象是工作面来压时的支架阻力的变化。因此,在本文中采用类比来压前后的支架阻力变化表征冲击扰动特征。根据工作面正常推采期间支架阻力与来压期间工作阻力的对比关系,取动载系数为1.26。将其代入式(5)求得回风巷动静载叠加应力,如式(6)和图10所示。受动载影响,31103工作面回风巷应力集中程度瞬时大于3[],此时,低位厚硬岩层垮落对煤体施加动载将诱发临界应力煤体冲击地压。

图10 煤柱一侧动、静载叠加支承压力曲线

(6)

综上分析可知,31103工作面同时具有高地压、强扰动、复合型厚煤层等特征。3-1煤31103工作面发生冲击地压的机制为:31101,31102工作面采空区侧向支承压力形成的高应力静载是主要冲击力源,31103回采工作面厚硬支托层与其随动层同时垮落造成的扰动动载是主要诱发力源,两者叠加影响导致冲击地压事故。

3 厚煤层一次采全高低位厚硬岩层垮落致冲防治措施

3.1 低位厚硬岩层垮落致冲防治措施

由前述支托层、随动层厚度计算结果可知,工作面低位岩层存在厚度超过10 m的组合梁,且支托层较为坚硬。之后,再根据本工作面的微震事件辨识与分析,微震事件主要分布在煤层及20 m范围内的低位顶板岩层中。综上,对煤壁前方造成动载影响的是低位厚硬组合岩层垮断形成的扰动。因此,需要对低位厚硬岩层实施断顶措施,切断应力和能量的传递路径。

由于爆破冲击的能量远超于岩层所能承受极限,爆破的大部分冲击能作用在近距离岩体中,使得炮孔周围岩体剧烈粉碎;水力压裂技术本质安全,安全环保,不产生有害物质(例如炮烟、CO)。然而,若压裂区域附近岩体损伤严重,存在众多导水裂隙或断层,将会造成压裂液体流失、压力消散,进而导致压裂失效。

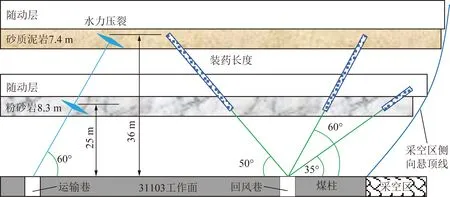

31103工作面运输巷是实体煤掘进巷道,其围岩完整,采用水力压裂技术预裂顶板可保证巷道的安全稳定。31103工作面回风巷受31102工作面开采影响,导致巷道围岩损伤严重、裂隙发育显著,采用爆破技术能够使回风巷上覆悬顶的岩层及时垮落,削弱宽煤柱高应力集中程度。如图11所示,基于对现场施工难易程度、厚硬岩层的层位和高度、爆破孔的破碎有效范围等考虑,在回风巷向煤柱一侧施工高、低位爆破孔,爆破孔角度分别为60°和35°,长度为40 m;在回风巷向工作面一侧施工一个高位爆破孔,角度为50°,长度为46 m;在运输巷一侧向工作面施工水力压裂措施,角度60°,长度40 m,分2段压裂,分别压裂2层厚硬支托岩层;水力压裂孔与爆破孔沿工作面走向间距10 m一组,超前工作面不少于90 m,一直到工作面回采结束。从巷道向煤柱一侧高、低位爆破能够使采空区侧向悬臂梁及时垮落,缩小侧向悬顶长度,同时能够使更高位岩层及时垮落,缩减煤柱侧高应力集中静载。另外,从巷道向煤壁侧施工的水力压裂和爆破措施能够将低位厚硬支托层预裂,缩短其垮落步距,保证工作面顶板能够及时垮落,缩减厚硬支托层及随动层同时运动造成强烈的动载扰动。

图11 水力压裂与爆破施工示意

由于采空区一侧侧向悬顶面积是产生集中应力的根本原因,工作面宽煤柱是集中应力峰值分布在巷道围岩附近的直接原因。因此,在相邻31104工作面采取小煤柱护巷的布置方式,并在工作面沿空侧向采空区实施高位爆破钻孔,从源头上杜绝巷道围岩高应力集中,如图12所示。

图12 小煤柱护巷与爆破施工示意

3.2 冲击地压防治措施效果检验

经过水力压裂与爆破协同控制工作面及临侧采空区厚硬支托岩层,工作面在来压期间的微震事件基本控制在10J级以下,总体呈现为微震频次降低、单次能量减小、总能量减小的特征,如图13(a),(b)所示。与此同时,根据支架阻力显示结果可知,采取措施前,来压期间工作面及两侧回采巷道支架工作面阻力都达到了40 MPa,来压面积大;采取措施后,来压期间工作面中部支架阻力超过40 MPa,但两侧回采巷道区域支架阻力基本稳定在20~30 MPa,如图13(c)所示。这些实测数据说明了卸压措施合理,保证了两侧回采巷道的稳定性;此外,根据工作面顶板垮落现场观测情况,工作面直接顶垮落较为及时,且顶板垮落期间无飓风、压架情况发生。

图13 31103工作面采取措施前、后效果对比

将采取小煤柱护巷和高位爆破卸压的31104工作面与未采取卸压措施的31103工作面监测数据对比分析发现,随着工作面的推采距离增加,31104工作面微震能量和频次的增幅明显低于31103工作面,如图14(a)所示。与此同时,31104工作面的平均能量和频次也基本小于31103工作面。当31104工作面微震平均能量较大时,频次也相应增加,这说明工作面总能量通过多次小能量微震事件释放,并不会形成大能量动力事件,如图14(b)所示。

图14 相邻工作面微震事件能量及频次对比

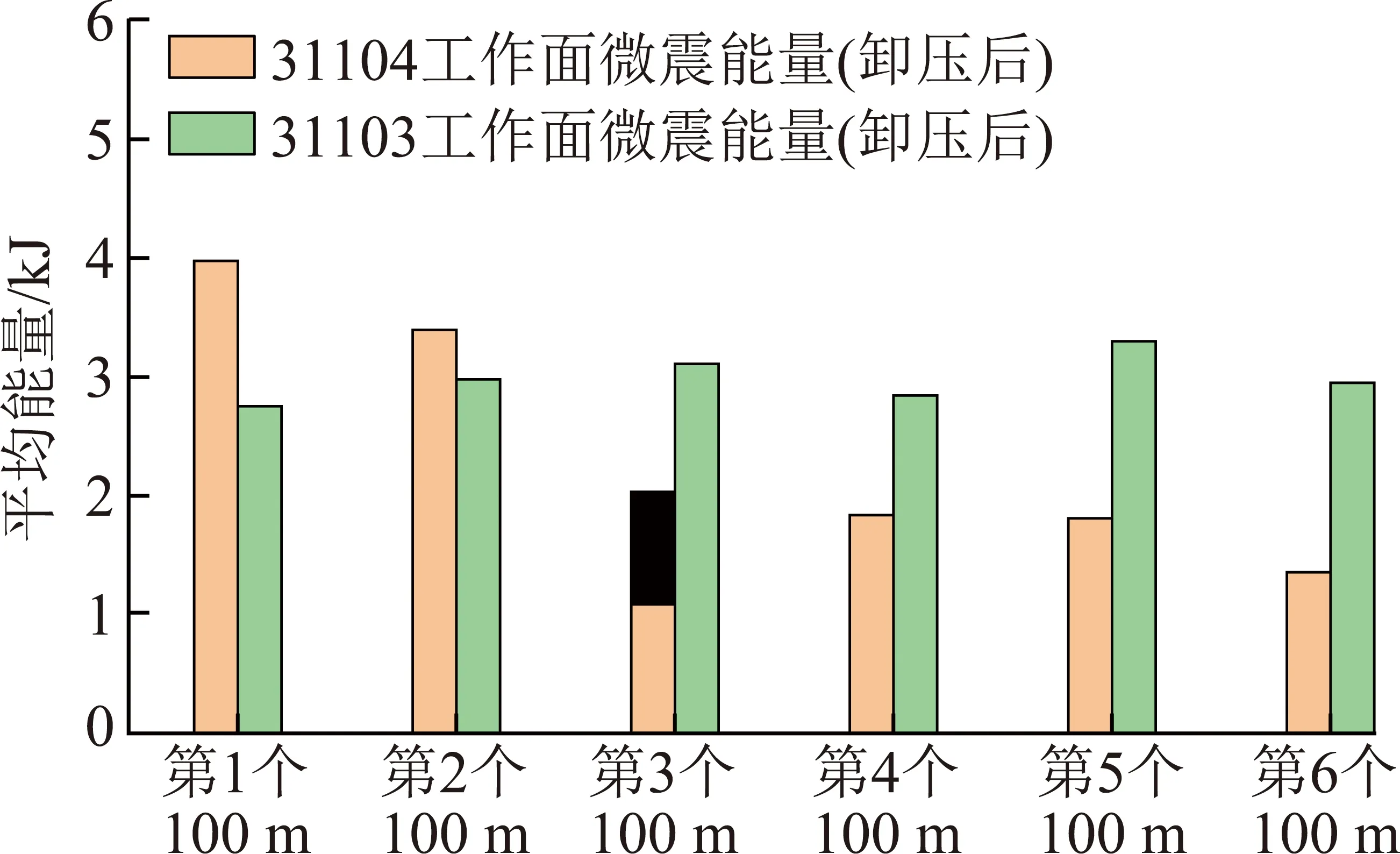

将采取小煤柱护巷和高位爆破的31104工作面与采取高、低位爆破工艺的31103工作面对比分析发现,31104工作面微震事件的能量和频次都有明显降低。此外,相比于卸压后的31103工作面而言,31104工作面的单次事件平均微震能量下降了587.37 J,如图15所示。

图15 相邻工作面单次微震事件平均能量对比

通过现场观测,自开采31104工作面以来,回风巷没有出现大的动力现象和预警信息,采用小煤柱护巷更有利于防治低位岩层垮落诱发的冲击地压事故。因此,自31104工作面开始,该矿同等条件下的接续工作面全部采取小煤柱护巷技术。

综上可得,厚硬支托层及随动层垮落未造成工作面两侧巷道及超前大范围的应力突增现象。因此,工作面采取2种卸压措施后实现了工作面冲击地压灾害的有效控制,基本消除了工作面回采巷道冲击灾害,保证了工作面的安全生产。

4 结 论

(1)对工作面上方顶板进行了支托层与随动层分析,并通过对顶板岩层垮落充填程度计算,得出工作面上方第1、2支托层与随动层的垮落不足以完全充填采空区,进而造成更上部厚硬支托岩层的垮落,垮落步距的计算结果符合实际生产情况。

(2)对临侧采空区侧向支承压力分布进行了研究,分析了低位厚硬岩层垮落冲击机理:临侧工作面采空区侧向支承压力形成的高应力静载是主要冲击力源,回采工作面厚硬支托层与其随动层同时垮落造成的扰动动载是主要诱发力源,两者叠加作用导致冲击地压事故。

(3)根据低位厚硬岩层垮落冲击机理,在本工作面制定了针对性的防治措施:在31103工作面回风巷一侧采用高、低位爆破技术,在运输巷一侧则采用水力压裂技术,进而使低位厚硬支托层达到预裂效果,从而缩短其垮落步距,保证了工作面顶板能够及时垮落,缓解了厚硬支托层及随动层同时运动造成强烈的动载扰动作用,此举基本消除了工作面两巷的冲击灾害事故。

(4)采空区一侧侧向悬顶面积是产生集中应力的根本原因,工作面宽煤柱是集中应力峰值分布在巷道围岩附近的直接原因。因此,在下一临侧工作面采取小煤柱护巷的布置方式,并在工作面沿空侧向采空区实施高位爆破钻孔,从源头上杜绝巷道围岩高应力集中,消除了工作面两巷的冲击灾害事故,保证了工作面的安全生产。