煤泥调浆湍流强化作用机理与新型涡流强化调浆过程

2022-04-06张海军王海楠陈瑞丰闫小康郑恺昕李丹龙蒋善勇

张海军,王海楠,陈瑞丰,闫小康,郑恺昕,李丹龙,蒋善勇

(1.中国矿业大学 国家煤加工与洁净化工程技术研究中心,江苏 徐州 221116;2.中国矿业大学 化工学院,江苏 徐州 221116;3.中国矿业大学 电气与动力工程学院,江苏 徐州 221116;4.拜城县众泰煤焦化有限公司,新疆 阿克苏 842300)

煤炭是我国的基础能源之一,对国民经济的发展具有重要意义。但我国煤炭资源禀赋差,且随着持续高消耗,优质煤炭资源日益枯竭,高含杂低品质煤将成为今后煤炭资源回收利用的主要对象,迫切需要开发煤炭提质加工与深度利用技术,以实现煤炭全面分选。目前,重介质选煤技术的迅速发展使得粗粒煤分选效率显著提高,但细粒煤的有效分选仍是制约低品质煤炭资源提质利用的卡脖子问题。浮选是分选细粒煤的主要方法,基于颗粒表面疏水性差异,在复杂的气-液-固三相体系中实现精煤与矸石的分离。在浮选过程中,通常会加入一定量的捕收剂以增强颗粒间表面疏水性差异,从而提高浮选效率。作为浮选预处理作业,调浆可实现颗粒与药剂的分散均质化,促使药剂在颗粒表面吸附,提高目的矿物和非目的矿物的表面疏水性差异,从而实现颗粒表面改性,为浮选提供良好的界面和矿化条件,提高回收效率。

浮选调浆过程一般发生在复杂的多物质混合溶液化学体系中,通过外界能量输入,引起溶液的湍流运动,使得颗粒与药剂充分分散与混合,为药剂在颗粒表面吸附提供合适的能量条件。因此,浮选调浆过程本质上是一个多相、多组分、多尺度的流动-传递-吸附过程,大量研究表明流体(能量)在调浆过程中的作用不可忽视。ENGEL、黄根等研究发现,高强度调浆可产生高流体剪切率,进一步分散颗粒与药剂,增强矿物可浮性,提高回收率。梁龙、YU等研究发现,调浆过程中高能量输入产生的强剪切力可有效去除高岭石等脉石矿物在煤粒表面的罩盖,增大捕收剂在煤泥表面的直接吸附面积,提高浮选效率。对于煤泥浮选,通常采用煤油、柴油等非极性烃类油作为捕收剂,其在煤泥颗粒表面的吸附主要是物理吸附,吸附力较弱,易解吸,为此马力强等研究了捕收剂在煤泥表面的有效吸附概率,发现其受到颗粒理论碰撞概率、颗粒绕流概率以及吸附后解吸概率的共同影响,调浆过程的能量输入与药剂有效吸附概率存在适配关系,过低或过高的能量输入均不利于提高浮选效率。基于对调浆过程流体作用机制认识的逐步加深,新型调浆设备被提出。桂夏辉等设计一种折叶开启式涡轮的两段强制搅拌装置,通过在搅拌槽内设置上、下双叶轮,加大调浆系统内的能量输入,提高煤泥与药剂的混合效率,改善浮选效果。周伟、冯岸岸等开发一种射流调浆装置,设置一种多喷嘴和涵道式扩散管结构,强化药剂的乳化分散以及与颗粒的碰撞吸附。王海楠等利用高速冲击流形成强紊流混合区,产生局部强剪切,增大颗粒、药剂间的速度梯度差异,强化药剂在颗粒表面的碰撞吸附。LI等设计一种错向旋流强化煤泥调浆装置,在调浆筒壁设置多层错向的旋流管,保证调浆筒内流场分布均匀,有效去除了“循环死区”,提高颗粒与药剂的混合效率。

理论研究指出湍流具有多尺度性,可将湍流看成是由各种不同尺度的湍流涡叠合而成的流动,是实现流体剪切、分散和均匀混合的主要推动力。按涡尺度大小,湍能谱可分为含能区、惯性子区和耗散区,含能区涡为大尺度涡,受湍流场体系的几何形状和边界条件的影响,不同尺度的涡之间发生能量传递,大尺度涡破裂形成若干小尺度涡,小尺度涡受流体黏性耗散的影响消失,转化成流体内能。YANG等研究发现,在调浆过程中,湍流涡尺度随着能量输入的增大而减小,当能量输入增大到一定值时,涡尺度基本保持稳定,湍流动能在调浆体系中的耗散主导了调浆过程。湍流涡的不断产生、演变、消亡对调浆过程体系的流体流动、动量传递、矿物颗粒-药剂-溶液界面作用等方面起着重要影响,并涉及诸多复杂的微观问题。这些问题的深入认识是进一步揭示流体强化调浆过程微观作用机制、构建湍流涡强化颗粒调浆过程的关键基础。

笔者立足于煤泥调浆过程,以“湍流效应”为切入点,通过数值模拟计算分析了煤泥调浆过程中的流场分布特征,并通过试验研究了湍流特性对煤泥调浆过程的影响规律,基于上述研究与湍流涡诱导准则,有序集成不同流态,诱导生成不同尺度湍流涡,从而构建了基于湍流能量密度适配的新型涡流强化煤泥调浆过程,其研究成果有望为煤泥高效浮选调浆过程强化提供参考。

1 数值模拟与试验

1.1 试样与试验系统

试样选用某矿区低阶煤,试验前对煤样进行筛分,取-0.5 mm粒级部分作为最终试样,其粒度组成见表1。由表1可知,试样中-0.045 mm粒级煤泥产率较高,达到53.76%,为主导粒级,随着颗粒粒度的减小,样品灰分增大,总灰分为21.56%。

表1 试样粒度组成

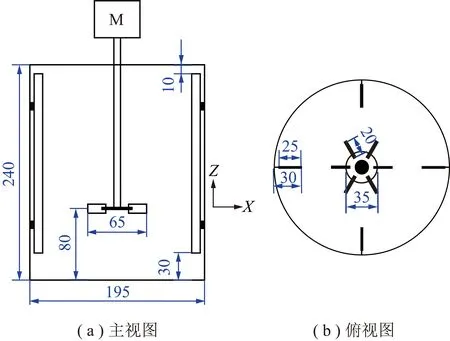

试验在实验室自制搅拌槽中进行,结构如图1所示。搅拌槽为直径195 mm、液面高度240 mm的圆柱形筒,搅拌槽内壁均匀设置4块挡板,挡板为长200 mm、宽25 mm、厚2 mm的矩形板,挡板与搅拌槽壁间隔5 mm,通过较细的连接柱固定,与搅拌槽底间距30 mm;叶轮为六叶片的直叶轮,叶轮直径为65 mm,中心高度距搅拌槽底80 mm,搅拌轴直径为16 mm,叶轮中心圆盘直径35 mm、厚度4 mm,叶片为长20 mm、高10 mm、厚2 mm的矩形片,搅拌轴通过搅拌电机驱动旋转。

图1 实验室自制搅拌槽结构

1.2 数值模拟

..物理建模

根据图1试验系统建立几何模型,利用ICEM CFD软件进行网格划分,将三维计算流域化分为包括叶轮的旋转域和包括挡板的静止域,选择四面体/六面体混合网格。进行网格无关性验证,综合计算准确性及成本,最终选取网格总数约52万的划分策略。

..边界条件

采用多重参考系法处理叶轮旋转,定义叶轮与旋转域坐标原点相同,为无滑移边界条件,相对运动速度为0,旋转速度分别设置为400,800,1 200,1 600 r/min;静止域流体绝对速度设置为0,固体壁面设置为无滑移边界条件。

..计算模型

将网格模型导入Fluent软件计算求解,湍流模型设置为标准-ε模型,流体介质选择液体水相,考虑重力作用,选择SIMPLE方式作为速度与压力耦合方式,选择二阶迎风格式对对流项进行离散求解,收敛精度设置为10,选择非稳态求解计算,设置最小步长为0.000 1 s,最大步长为0.004 s,一般认为叶轮旋转20圈后,流场可达统计学稳定状态,设定叶轮旋转30圈后流场稳定,取后统计时间10 s内的流场进行时均分析。

1.3 试验方法

=

(1)

(2)

包覆角反映一定流动条件下,颗粒在气泡表面的黏附效率,可用来评估颗粒表面疏水性。将质量浓度80 g/L的试样添加至搅拌槽,同时加入捕收剂(柴油),用量为1 500 g/t,搅拌2 min后,在不同采样点采样60 mL,烘干后收集样品。利用自搭包覆角测试平台测量包覆角,在透明测试槽中加入0.5%的样品颗粒溶液,利用精度为0.002 μL的注射器产生直径为2.2 mm (±0.1 mm) 的气泡,使用磁力搅拌器以200 r/min转速搅拌溶液,通过i-SPEED 230高速相机(IX Cameras,UK)拍摄颗粒黏附过程,搅拌60 s后,记录分析溶液清晰后的颗粒包覆角,在测试槽相同位置测量3次,取平均值。

浮选试验使用实验室自制充气式浮选柱(高400 mm,直径50 mm)进行,试验前将样品与捕收剂按上述用量加入搅拌槽,搅拌2 min后,收集矿浆加入浮选柱,并添加起泡剂(仲辛醇),用量为800 g/t,以0.1 m/h的进气量充气,浮选5 min,收集精煤和尾煤,抽滤烘干后测试灰分,计算精煤产率。

(3)

式中,和分别为浮选精煤和入料质量,g。

2 结果与讨论

2.1 流场特性

..流速分布

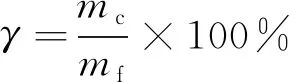

选取搅拌槽中心纵截面(=0截面)和叶轮区横截面(=0截面),分析其流速分布,如图2所示。

图2 搅拌槽流速分布

由图2可知,搅拌槽内流体在叶轮的搅拌作用下向壁面运动,由壁面分裂成2股方向相反的流体,产生上、下2个循环区,其中上循环区顺时针循环、下循环区逆时针循环,这有利于颗粒分散运动;叶轮区域流体运动速度远大于其他区域,叶轮叶片后的流体运动速度大于叶轮周边速度,产生一定尺度涡流,有利于增强颗粒与药剂的相互作用。在低叶轮转速条件下,叶轮区域流体速度较快,但搅拌槽其他区域流体流动缓慢,易导致颗粒淤积聚集,随着叶轮转速的增大,流体在搅拌槽内整体运动速度加快,且搅拌槽顶部流体呈现一定的运动速度,更有利于颗粒、药剂分散混合。

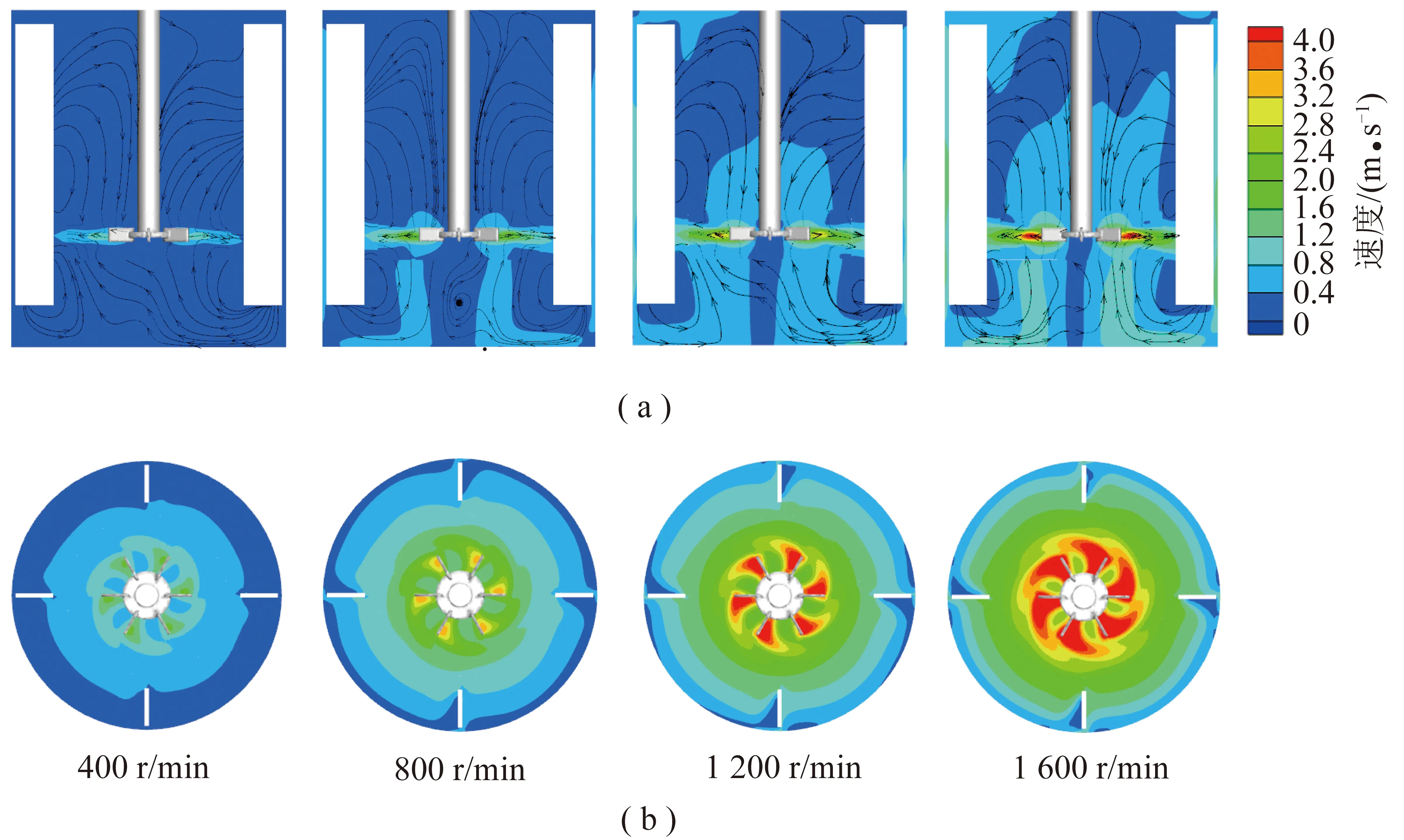

..湍动能耗散率分布

搅拌槽中心纵截面和叶轮区横截面湍动能耗散率分布如图3所示。由图3可知,在叶轮区域,流体湍动能耗散率较高,而其他区域的流体湍动能耗散率较低;在叶轮叶片后部,存在明显的强湍流耗散,耗散强度逐渐衰减,表明叶轮区域易产生流体强剪切,有利于颗粒与药剂相互作用;另一方面,叶轮转速增大,增强了搅拌槽内的流体湍动能耗散率,尤其是叶轮区域,当叶轮转速增大至1 600 r/min时,搅拌槽顶部也呈较高的流体湍动能耗散率,但仍远低于叶轮区域,这表明了提高叶轮转速并不能有效促使搅拌槽内流体湍动能耗散率分布均匀。

图3 搅拌槽湍动能耗散率分布

..湍流涡特性

(4)

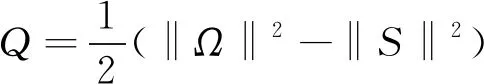

其中,和分别为速度梯度张量的反对称分量和对称分量,分别对应流场中的旋转与变形,一般认为>0的区域为旋涡,即旋转部分的涡量大于变形部分。以的等值面描述涡结构,即利用三维等势面反应流场结构,不同叶轮转速条件下以流体运动速度大小着色的=40 000等值面如图4所示。

图4 叶轮的尾涡特性

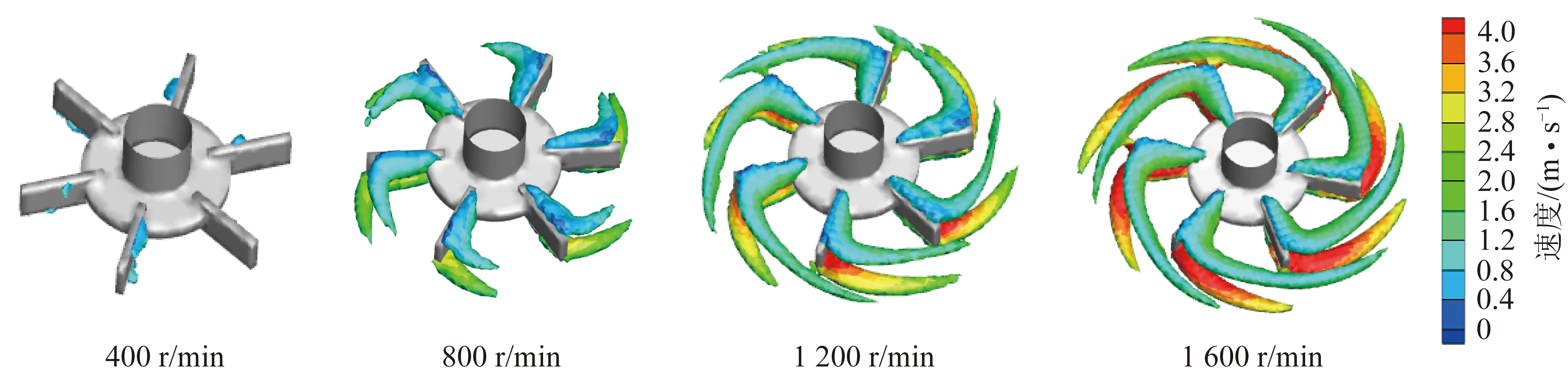

由图4可知,在叶轮旋转过程中,叶片后产生一系列尾涡,且位于叶片的上下两端,并向后拓展逐渐耗散,其发展方向与叶轮旋转方向一致,随着叶轮转速的增大,尾涡结构范围扩大,整体上尾涡的发展状况与湍动能耗散率分布一致,表明这些涡旋的产生、演变和耗散过程始终伴随着湍流动能的耗散,有利于增强颗粒与药剂的相互作用,提高颗粒表面疏水性。Kolmogorov湍流理论指出微观湍流涡受湍动能耗散率和流体运动粘黏度的影响,并定义最小涡尺度()为

(5)

其中,为流体运动黏度,m/s;为湍动能耗散率,m/s。以叶轮中心为原点,选择径向坐标=45 mm的直线,分析不同叶轮转速时最小涡尺度分布,如图5所示。由图5可知,在叶轮转速相同时,叶轮附近的最小涡尺度达到最低,而其他区域最小涡尺度相对较大;随着叶轮转速的提高,流体最小涡尺度减小,流体能量耗散增大,调浆效果越显著。

图5 叶轮转速对最小涡尺度的影响

2.2 颗粒分散特性

叶轮转速对颗粒分散的影响如图6所示。由图6可知,叶轮转速对颗粒分散状况有显著影响,叶轮转速为400 r/min时,颗粒分散浓度方差为26.02,分散效果较差,随着叶轮转速的增大,颗粒分散浓度方差减小,当叶轮转速为1 600 r/min时,颗粒分散浓度方差为1.44,基本达到均匀分散状态,这主要是受搅拌槽内流体流速分布的影响,流速分布越均匀,颗粒分散效果越好。叶轮转速为400 r/min时,搅拌槽底部颗粒浓度较高,存在淤积聚集现象,随着高度的增大,颗粒浓度降低。

图6 叶轮转速对颗粒分散的影响

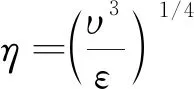

2.3 包覆角分析

不同叶轮转速时叶轮中心区域颗粒包覆角如图7所示。由图7可知,随着叶轮转速的增大,叶轮中心区域的颗粒包覆角增大,表明颗粒疏水性与黏附性增强,可浮性提高。

图7 不同叶轮转速时颗粒包覆角

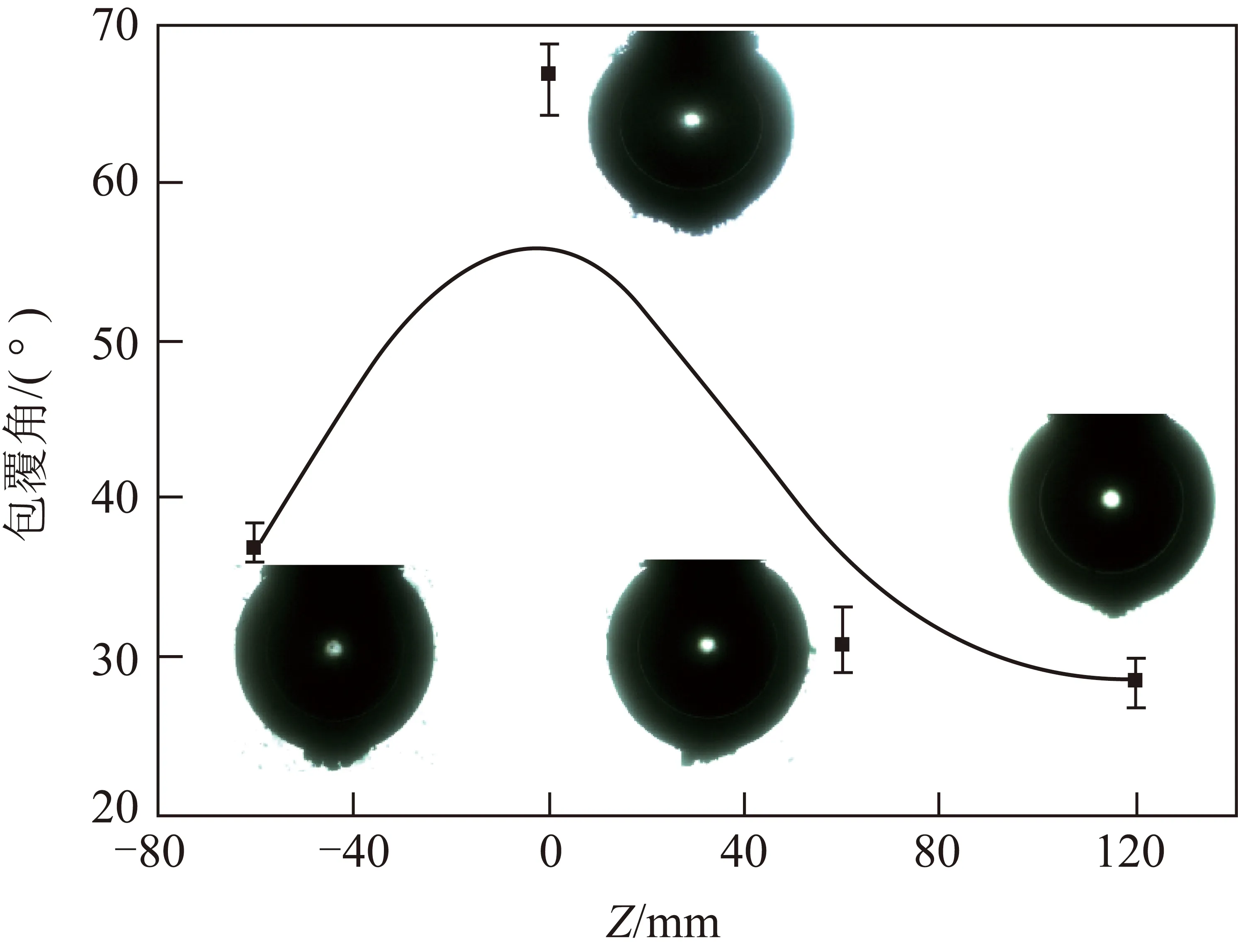

图8为叶轮转速为1 600 r/min时不同位置颗粒包覆角。自搅拌槽底部至顶部,颗粒包覆角呈先增后减趋势,越靠近叶轮区,包覆角越大,这与湍动能耗散率及湍流涡尺度分布规律一致,湍动能耗散率越大,最小涡尺度越小,流体剪切作用越强,对颗粒与药剂的相互作用越显著。

图8 不同位置颗粒包覆角分布

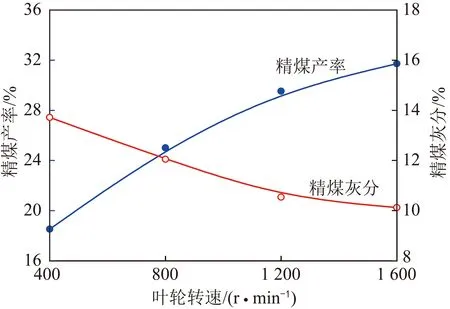

2.4 浮选效果

叶轮转速对浮选效果的影响如图9所示。由图9可知,随着叶轮转速由400 r/min增至1 600 r/min,精煤产率由18.52%增至31.72%,灰分由13.72%减至10.12%,浮选效果显著改善,与包覆角规律一致,进一步表明搅拌槽内的流场特性对煤泥调浆效果的影响。

图9 叶轮转速对浮选效果的影响

3 新型涡流强化调浆过程

3.1 过程构建

上述研究表明,煤泥浮选调浆过程需要合适的流体环境和湍流微涡。在流体作用过程中,不同动量(能量)区流体交汇掺混会引发一定尺度的湍流涡,涡雷诺数随着涡尺度的减小而减小,涡-流体之间的摩擦以及涡演变过程中涡-涡交互作用会形成高速度梯度变化率及高湍流耗散,从而诱导微涡的生成。基于这种湍流涡设计准则,笔者先后设计了管流、错向旋流、撞击流的流场环境诱导湍流微涡生成,并揭示了不同流态下的湍流特征,其中管流环境通过在管流管内添置不同类型的内置构件,强化流体剪切撕裂作用,促使捕收剂油滴剪切分散;错向旋流环境通过反向排布、切向给入的入料管形成错向旋流,流体交汇处形成强烈的错向混合,流体流动均匀,不存在“流动死区”,有利于强化颗粒、药剂分散混合;撞击流环境中内置不同结构的撞击板,通过高速流撞击作用产生流体局部强剪切,局部区域湍流涡尺度迅速减小,有利于强化颗粒与药剂相互作用。

由此构建了集成不同流场环境的煤泥调浆过程,在一个装置内使不同流态协同组合,诱导生成不同尺度湍流涡,在颗粒/药剂分散混合以及颗粒表面改性2个层面对调浆过程的能量密度进行分配,基于此过程,开发对应的混合调质器,如图10所示。该装置主体为封闭的圆筒形结构,圆筒内分为旋流筒和内筒,内筒在旋流筒内侧,圆筒顶部周边设置矿浆分配槽,矿浆分配槽底部连接多个管流段,管流段入口处设置有三角翼形涡构件,管流段中设置3层旋流管,均与圆筒沿切向连接,且上、中、下层呈反向布置,从而在旋流筒内形成错向旋转剪切流,促使颗粒药剂分散混合;形成错向旋流的矿浆通过底部进入内圆筒,内圆筒内设置多块不同结构的撞击板和喷嘴,在撞击板区域形成局部流体强剪切,诱导小尺度涡,强化药剂在颗粒表面吸附改性。

图10 新型涡流强化煤泥调浆过程与装置

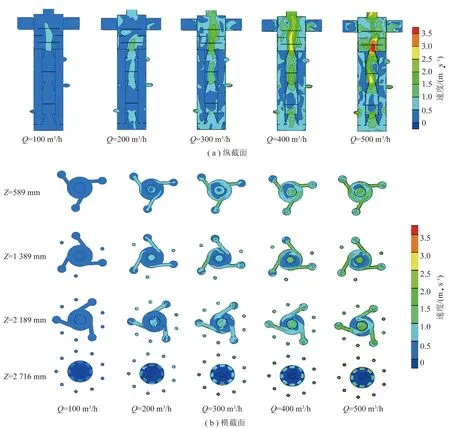

3.2 流场特性

参考1.2节方法对混合调质器进行流场模拟计算,选取入料流量为100,200,300,400,500 m/h。分别取=589,1 389 ,2 189,2 716 mm高度水平截面进行分析,其中前3个为3组旋流管截面,=2 716 mm为出口截面。装置中心纵截面及不同位置横截面流速分布如图11所示。矿浆在入料分配槽内流动平缓,在高入料流量时,分配槽内流体加剧运动,靠近入料口处呈较高的流速。之后矿浆通过多根旋流管切向进入旋流筒,在旋流管内流速较大,在旋流筒内贴壁面处矿浆依然保持较大的流速,并形成明显的切向运动,表明矿浆在旋流筒内形成较好的旋流状态,有利于强化颗粒与药剂分散混合,底层和中间层横截面流体流动相较于上层更加剧烈,这主要是错向旋流强化了流体间的相互作用,加快了矿浆运动,流体在旋流筒底部流速较快,这主要是流体通过旋流筒底部进入中心的内筒,过流截面收缩导致。在内筒,流体具有较大的流速,尤其是在撞击板处,颗粒与药剂受水相惯性作用影响不同,相互间产生速度差异,强化了药剂与颗粒的碰撞吸附,更有利于颗粒表面改性。此外,流体流速随着入料流量的增大而增大,当入料流量达到400 m/h时,流体流动已达到较剧烈的程度,尤其是在内筒多块冲击板处。

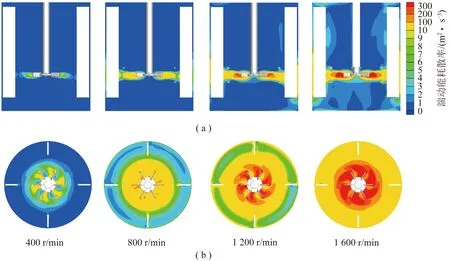

图11 混合调质器流速分布

装置湍动能耗散率分布如图12所示。在低入料流量条件下,装置内湍动能耗散率较低,随着入料流量的增大,装置内湍动能耗散率增大;在入料流量相同时,旋流筒内的湍动能耗散率较低,而内筒撞击流区呈较高的湍动能耗散率,尤其是在出口多块撞击板处,表明撞击流区域相比错向旋流区域,湍流能量密度更大,会诱导更小尺度的微涡产生,在错向旋流区颗粒与药剂分散混合后,进一步强化药剂在颗粒表面的吸附,提高调浆效率。

图12 混合调质器湍动能耗散率分布

入料流量对最小涡尺度的影响如图13所示。由图13可知,装置体平均最小涡尺度随着入料流量的增大而减小,当入料流量为500 m/h时,体平均最小涡尺度达61.7 μm。入料流量为500 m/h时,line 1,line 2分别为撞击流区和错向旋流区的一条轴向线,可知撞击流区最小涡尺度小于错向旋流区,且在流体接近各块撞击板或者通过喷嘴收缩时,最小涡尺度达到最小,与湍动能耗散率分布类似,进一步证实了该装置内湍流能量密度分配合理。

图13 入料流量对最小涡尺度的影响

3.3 工业应用

根据上述研究成果开发的基于湍流能量密度适配的煤泥混合调质装置,在河南能化集团众泰煤焦化有限责任公司进行工业应用。根据现场工作条件和矿浆流量、煤泥性质等参数,结合设备放大和选型原则,开发了型号为MRM-800×3 600 mm型混合调质器作为煤泥浮选调浆设备,如图14所示。工业生产实践表明,该设备矿浆通过量为300~500 m/h,对煤泥颗粒具有良好的分散混合性能及改性效果,有利于为后续浮选环节创造良好的界面条件,提高浮选精煤回收效率;生产数据显示在原有工艺参数条件下,浮选精煤回收率提高超过4%。

图14 MRM-800×3 600 mm型煤泥混合调质器现场应用图片

4 结 论

(1)搅拌槽内存在流向相反的上、下循环区,有利于颗粒分散;叶轮区的流体流速和湍动能耗散率较大,距离叶轮越远,流体流动越缓慢,湍动能耗散率越低;叶轮叶片后存在尾涡,尾涡的发展状况与湍动能耗散率分布一致,叶轮区的最小涡尺度最低,有利于增强颗粒与药剂的相互作用;随着叶轮转速的增大,流体流速、湍动能耗散率增大,最小涡尺度减小。

(2)颗粒分散浓度方差随着叶轮转速的增大而减小,低转速时颗粒分散不均匀,搅拌槽底部颗粒浓度较高,随着高度的增大,颗粒浓度降低;包覆角随着叶轮转速的增大而增大,相同条件下,越靠近叶轮区,包覆角越大,颗粒改性效果越强;浮选试验表明在试验范围内,叶轮转速增大,调浆效果增强,精煤产率增大。

(3)煤泥浮选调浆过程需要合适的流体环境和湍流微涡,基于此构建了集成管流、错向旋流、撞击流等不同流场环境的煤泥调浆过程,并设计对应的混合调质器;数值模拟表明该装置内湍流能量密度分配合理,旋流区流体流速较大,呈切向运动;撞击流区流体运动剧烈,湍动能耗散率高,最小涡尺度小,有利于颗粒与药剂相互作用;该装置已进行工业应用,生产实践表明该装置矿浆通过量为300~500 m/h,在原有工艺参数条件下,浮选精煤回收率提高超过4%,应用效果较好。