臭氧在纺织染整加工中的应用研究进展

2022-04-03王运利柯语诗

王运利,柯语诗

(1.武汉纺织大学化学与化工学院,湖北 武汉 430200;2.武汉纺织大学生物质纤维和生态染整湖北省重点实验室,湖北 武汉 430200;3.武汉纺织大学纺织新材料与先进加工技术国家重点实验室,湖北 武汉 430200)

0 前 言

随着国民经济的快速发展和人民生活水平的提升,纺织染整行业也获得了迅猛的发展。在纺织品的染整加工中,需要用大量的水及多种助剂,并且多数要在高温下进行加工,使得染整废水排放量增加、处理难度大,能源损耗严重。为了达到节能减排、保护生态环境的目的,要求染整行业的生产低碳环保、减少污水的排放,走“绿色”染整、清洁生产的发展道路。染整行业清洁生产的主要发展方向是生产过程优化、水循环利用及绿色环保型化学助剂的研发,新技术的应用等,其中新型的“绿色”染整加工技术显得尤为重要[1-2]。

臭氧自被发现以来,因其强氧化性而被广泛应用于医疗、食品、造纸等诸多领域[3]。由于臭氧的强氧化性以及无二次污染,可用于对纺织品进行“绿色”染整加工。臭氧在纺织染整行业中的应用主要集中于染整废水、废液处理及应对染色织物脱色等方面,而在其他染整加工技术方面的研究相对较少。相比传统染整工艺,臭氧在染整加工过程中的优势明显,相关研究亦凸显了臭氧在“绿色”染整加工中的作用。本文论述了臭氧在纺织染整前处理、染色、印花、后整理等不同领域中的应用,为研究臭氧在纺织染整加工中的应用提供参考。

1 臭氧的性质及制备

1.1 性质

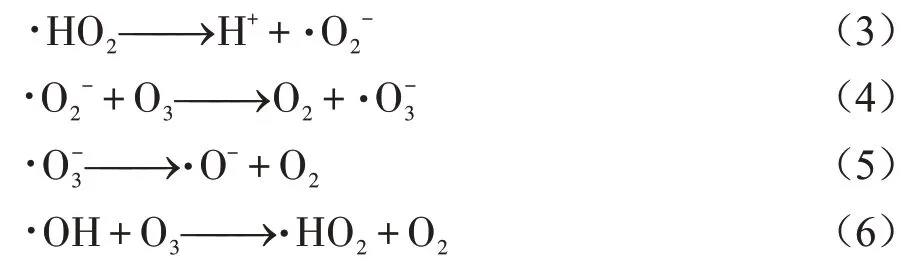

臭氧又称为超氧,其化学式为O3,与氧气互为同素异形体。臭氧是自然界中氧化性较强的物质,常以空气或者氧气作为原料经化学反应后产生。臭氧浓度较低时,为无色气体;臭氧浓度高时,为有刺激性气味的浅蓝色气体[4]。臭氧的化学结构不稳定,会自发地分解生成氧气,不宜运输和储存,染整加工时须即时制备[5]。在浓度较低时,臭氧易溶于水,且臭氧的溶解度随着温度的升高而逐渐降低。臭氧在水中的溶解速度快,能够与溶解在水中的无机及有机物质反应而产生自由基。臭氧的相关水解反应过程如下所述[6]:

臭氧在水中发生引发反应,生成·HO2、O3-和·OH 即

引发反应生成的物质可自分解或与O3反应,增长反应的相关反应式如下:

终止反应的反应式主要如下:

臭氧得电子能力强,氧化性仅次于氟,其氧化还原电位为2.07 V,能够分解传统氧化剂无法分解的成分,可通过破坏染料分子中的某些键使色织物褪色,也可破坏棉纤维中纤维素大分子之间的氢键。臭氧处理工艺简单,生产成本低,清洁无污染,故在染整加工中有着巨大的潜在应用价值[7-9]。

1.2 制备方法

染整行业通常使用臭氧发生器来制备臭氧,以供后续加工工序的实施。臭氧发生器多数是将氧气等原料采用紫外照射法、电晕放电法和电化学法等方法处理制备所需的臭氧[10-12]。

1.2.1 紫外照射法

在紫外线(波长小于200 nm)的照射下,将部分氧气分子解离形成氧原子,使氧原子与氧分子相结合,则可以产生臭氧[13-14]。曾立武等研制了便于携带的臭氧发生器,以紫外灯照射空气产生臭氧,通过调控紫外光的辐照强度以及气体流量控制臭氧产生的浓度[15]。虽然紫外照射法操作简单,但形成臭氧的效率低,且无法大批量生产,使臭氧的应用受到限制,故染整行业很少使用此法制备臭氧[16]。

1.2.2 电晕放电法

电晕放电法是通过高压的交变电场在空气中形成电晕,而电晕时的自由电子离解出氧分子,经过碰撞聚合而形成臭氧分子[10,16]。于大海等研究了旋转电极介质对臭氧制备的影响,在低电压下,旋转电极转速增加,气体通过放电间隙的距离也会增加,且电极转动使阻挡介质附近的自由离子能和氧气充分接触,使臭氧产量增加,而电压过高时臭氧的产量增幅不大[17]。电压和气体流量亦对臭氧的产量具有一定的影响。王保伟等研究了臭氧发生器的放电功率、氧气流量等参数对臭氧制备的影响[18]。随放电功率的增大,臭氧浓度呈现先升后降的趋势;氧气停留时间越长,则臭氧浓度越高。采用电晕放电法制备的臭氧产量大、效率高,故在工业中应用较多。但此方法要求原料(如空气、氧气等)必须在干燥状态,且存在设备投资大、体积过大、不宜移动等问题[14]。

1.2.3 电化学法

电化学法是通过低压的直流电电解水,从阳电极处析出臭氧[16,19]。彭洪江等用不同电极材料电解法制备臭氧,概述了各种电极的作用机理,并探讨未来电解法制备臭氧需解决的问题[20]。李海云等设计制造了臭氧反应器,探讨了电流密度等条件对臭氧制备的影响[21]。在电导率为1 μS/cm,电流密度为33 mA/cm2,电解液的流速为15 mL/min时,臭氧反应器产生的臭氧量最高。通过电化学法制备的臭氧浓度相比其他方法要高很多,且电解水产物只有氧以及臭氧2种物质,制备的臭氧溶于水。电化方法制备臭氧存在能耗大、成本高等问题,不过随着电解材料的改进,电解法制备臭氧也备受关注。

2 在纺织染整加工中的应用

2.1 纺织品前处理中的应用

2.1.1 退浆中的应用

纺织品传统退浆主要采用酸退浆、碱退浆、酶退浆等方法,但有些浆料采用这些方法去除效果并不理想。例如聚酯浆料等,因其对溶液的pH 敏感,所以不能采用碱退浆的处理方法。臭氧可以很好地降解聚酯浆料:依靠臭氧在碱性条件下生成,随之生成·OH,而·OH具有强氧化性,能够和聚酯浆料迅速发生反应。在酸性条件下,臭氧和聚酯浆料间为直接氧化反应,反应的速率很慢;随着pH 值的提高,·OH 浓度增大,浆料的降解率提高。此外,温度的升高在一定程度上促使了·OH 的生成,促进了·OH与浆料间的反应[22]。

臭氧对棉织物的退浆处理,相比常规的酶退浆工艺,也表现出很好的优势。常规的酶退浆方法虽对浆料的去除效果好,但是由于酶的作用效果单一,生产成本较高。通过对比织物退浆率、白度等指标,发现臭氧处理能够替代淀粉酶进行退浆,退浆效果好、白度高,具有良好的生态效益[23]。

2.1.2 精练中的应用

棉织物中存在蜡质、果胶等天然杂质,这些杂质的存在不利于后续的染整加工。为了保证染整加工质量,需要将这些杂质去除,即对棉织物进行精练加工。传统的精练处理通常在高温、强碱的作用下沸煮去除棉纤维中的杂质,需要大量使用化学药剂,处理后还需要大量的水进行洗涤,从而带来能源消耗、环境污染等问题。臭氧能与纤维中的蜡质、果胶等物质发生反应,破坏蜡质中羰基和烷氧基之间的化学键以及果胶中的酯键,使果胶的高分子链断裂[24-25],从而达到精练的目的。

张杰等研究了臭氧处理工艺对棉织物性能的影响[26]。臭氧处理使织物表面的蜡质和果胶含量分别降低80%和59%,减弱了蜡质和果胶带来的疏水性影响,提高了织物的润湿性能,织物经臭氧处理后棉籽壳减少了80%以上。臭氧处理工艺简单、时间短,且产生的废水较少,为纺织品的前处理提供了新的思路。

2.1.3 漂白中的应用

臭氧通常用于造纸工业中的纸浆漂白。随着对臭氧性质以及其漂白性能的研究,臭氧也逐渐被应用于织物漂白中,其强氧化性使织物中的有机色素氧化而褪色。臭氧遇水或还原性的有机物易生成游离态的氧,具有很高的反应活性,会使色素中的不饱和双键断裂而破坏其发色体系;且臭氧水解后产生了同样具有强氧化性的H2O2,能对织物进一步漂白[26]。相对于传统的漂白工艺,臭氧漂白效果好,可有效去除织物中的其他杂质,并且节水降耗。

相较于传统的过氧化氢漂白等方法,运用臭氧进行精练、漂白一步处理纯棉织物,能有效去除棉织物中的杂质,达到精练、漂白的双重效果。臭氧处理对织物的损伤较过氧化氢漂白大,故可采用两步法工艺:臭氧处理后结合过氧化氢进行处理,减少了漂白剂的用量,在白度提高的同时,对纤维的损伤较小。此外,臭氧还能够结合超声处理,加快漂白过程,节省了漂白加工的时间[25,27]。

PERINCEK等研究了黄麻织物采用臭氧漂白的效果[28]。相较未经臭氧处理的黄麻纤维,经臭氧漂白后的织物获得了较好的白度,织物杂质含量明显降低,对织物的强力影响也较小。在发现臭氧能够对织物进行漂白后,气相、液相的臭氧对漂白效果影响的差异引起了研究者的兴趣。李文等研究了采用臭氧气、液相漂白工艺对亚麻织物的影响[29]。结果表明气相的臭氧漂白在室温、中性条件下漂白20 min 后的效果最好,而液相臭氧所需时间相对较长。与液相漂白相比,臭氧气相漂白效果更为突出;与传统亚氧双漂相比,虽然效果有待提高,但是节水节能、对环境污染小,具有很高的研究价值。

2.2 纺织品染色、印花中的应用

2.2.1 染色中的应用

纺织品在染色过程中造成的环境污染问题受到了人们的广泛关注。BENLI等使用臭氧/超声波的方法对织物进行预处理后,使用天然染料对织物进行染色[30]。结果表明与传统的金属盐预处理后染色方法比,织物在经过4 次臭氧/超声波预处理后的染色效率有所提高,染色织物的水洗牢度和干、湿摩擦牢度与传统染色方法相近。

天然染料染色时需要加入媒染剂等助剂,以提高染色牢度。但媒染剂大多数有毒,属于高污染物。为了减少或避免媒染剂的使用,BENLI 等探究使用臭氧替代传统媒染剂处理棉织物的可行性[31]。研究发现,臭氧用量的变化会导致同一天然染料的颜色多样性。原因可能是由于臭氧对染料的氧化而导致的,在传统染色时通常用不同的媒染剂实现。臭氧不仅能使织物获得不同的颜色,还能对染色后的废液进行脱色处理,降低了后续处理废液的负担。

2.2.2 印花中的应用

织物拔染印花中,通常选用保险粉、雕白粉等还原剂作为拔染剂,生产工艺成熟。但是,还原拔染印花存在生产成本高、拔染剂用量大等问题,且雕白粉等还原拔染剂中含有甲醛,对生态环境危害严重。采用氧化拔染印花技术,可以改进拔白度,降低生产成本,但是对织物的强力损伤较大。臭氧可以用作氧化性拔染剂,改变染料结构从而起到拔染印花效果[32]。

RAO 等用臭氧作为氧化拔染剂进行拔染印花,获得了良好的效果[33]。先用染料于室温对织物进行染色,随后在臭氧条件进行处理,即可达到拔染印花的目的。随着臭氧浓度的增加,印花效果也随之增强,在有水的情况下,臭氧拔染印花的效果好且反应快。相较常用的拔染印花方法,该方法不需要制备拔染浆,简化了拔染印花的工艺流程,但需要严格调控臭氧拔染印花的作用时间,以免对织物强力造成损伤。

YIGIT等利用臭氧充当还原体系,对活性染料印花棉织物进行拔染印花处理[34]。结果表明臭氧的气体扩散性使印花清晰度低于传统的拔染印花,但是用乙二醇等化学品处理后,可以减少这种状况。臭氧处理减少了化学试剂的用量及处理时间,具有较高的应用价值。

2.3 纺织品后整理中的应用

2.3.1 防毡缩中的应用

羊毛表面的鳞片层使羊毛的形态尺寸不稳定,即羊毛具有缩绒性,影响羊毛织物的风格。为提高羊毛织物的应用价值,通常需要对其进行防缩整理。目前,防缩效果好、工艺较为成熟的防缩整理方法为氯化-树脂法,但是这种方法会产生可吸附有机卤化物AOX,对人体以及生态环境造成危害[35]。

王可等采用臭氧对羊毛进行防毡缩处理,并同其他防毡缩工艺进行了对比[36]。结果表明,采用臭氧处理后的羊毛织物经多次洗涤后的防缩效果仍然较好。采用树脂覆盖羊毛鳞片层的整理方法,随着水洗次数的增加树脂有所脱落,被覆盖的羊毛鳞片层显现,导致防毡缩性能降低,织物再次产生缩绒现象;采用氧化剂处理羊毛,剥离破坏了羊毛表面的鳞片,但是在湿态的状态下,翘起的鳞片使毛织物的防毡缩性能有所削弱。相比之下,采用臭氧氧化作用处理羊毛,可以氧化因浸泡而翘起的羊毛鳞片层,对羊毛鳞片产生均匀的处理效果,能够从根本上阻止羊毛鳞片层的翘起,达到防毡缩的效果。臭氧处理羊毛织物除了能持久防毡缩以外,还能明显提高羊毛织物的上染率,改善织物的抗起毛起球性。

2.3.2 牛仔洗水中的应用

牛仔布的洗水工艺通常采用洗石、酶洗涤等方法。传统牛仔布洗水消耗的能源量大,产生的废水较多,不利于“绿色”染整的发展,需要寻找其他方法加以改善。臭氧能将靛蓝及其他染料中的烯基分解,从而具有漂白脱色效果。相较传统的牛仔洗水工艺,能够节约能源且不用额外使用其他的化学品,可循环使用水以减少污染[37]。

KAMPPURI 等研究了牛仔布的臭氧处理,并分析了臭氧处理对织物颜色和性能的影响[38]。退浆、酶洗后牛仔布的亮度下降,而臭氧工序的加入能够增强牛仔布的亮度,使其趋近于原来亮度。此外,退浆、酶洗后会造成返染现象,而臭氧处理则可以降低漂白织物的返染。研究结果还表明,相较靛蓝染色的织物,靛蓝和硫化染料混合染色的织物对臭氧的反应敏感性较低;因染料结构不同,臭氧对染料的作用效果也有所不同。

BEN 等用臭氧处理牛仔布,研究了臭氧洗水工艺对牛仔布的缩水率等力学性能等的影响[9]。得出织物断裂强力随着臭氧浓度及处理时间的增加而降低,纤维收缩率随着臭氧浓度及处理时间的增加而增大,织物处理前后色差会因为臭氧与织物接触时间的增加而加大。靛蓝染色织物被氧化程度越大,织物的褪色效果越明显,所以臭氧处理织物一般是在短时间、中等浓度条件下进行的。李倩等研究不同臭氧工艺对牛仔布的处理效果,综合评价了处理后牛仔布的水洗状态[39]。经酶洗后臭氧处理的牛仔布,相较先臭氧处理后酶洗的牛仔布,颜色更深,力学性能更好,退浆率也更高。

3 结 语

臭氧技术的发展应用能够解决纺织染整行业中的环境污染问题。臭氧在染整加工前处理中能够有效减少或替代传统氧化剂的使用,在染色印花中能代替部分媒染剂及拔染助剂;臭氧还可用以对羊毛织物进行防毡缩整理以及对牛仔布进行洗水整理。臭氧技术在纺织染整行业具有显著的应用价值,为纺织品的清洁生产提供了新思路。同时,臭氧处理也面临着一些亟待解决的问题,如臭氧的不稳定性使得运输困难,需现场制备;使用臭氧时对其浓度、用量需系统的控制,避免造成织物的强力损伤。这些实际问题需要加大研究力度,尽快解决臭氧应用中的技术障碍,以促进低成本、绿色环保工艺的实现。