低吸水率红坯仿古砖的生产及工艺特点

2022-04-03陈海林

陈海林

摘 要:利用福州地区的红瓷土和施工废土、矿山尾料等制作红坯仿古砖,采用低温一次快速烧成工艺,根据原料的特点采取针对性的工艺优化措施,产品吸水率低,强度好,相关性能指标均符合国家标准,以较低的资源消耗获得了较高的产品质量,综合效益较好。

关键词:低吸水率;红坯;仿古砖;生产工艺

1 前言

随着我国对生态环境保护的日益重视,陶瓷行业的优质矿土资源开采受到较多限制,寻找适合的替代原料已显得尤为迫切。众所周知,红坯陶瓷砖能够充分利用来源广泛的劣质原料,摆脱了对优质矿土资源的依赖。但长期以来,国内红坯产品质量定位不高,市场认可度较低,始终处于叫好不叫座的尴尬地位。近几年来,福建闽清地区的兴亚、三得利、诺利兴、金明珠等工厂陆续推出红坯仿古地砖,规格大小从200㎜×200㎜到600㎜×600㎜均有涉及,产品吸水率低,破坏强度高,生产成本远低于白坯仿古砖,性价比高,在东南亚、韩国、南美等国外市场十分畅销。作为一个出口导向为主的陶瓷老产区,短短几年间,闽清红坯陶瓷砖从无到有,已形成一定的生产规模,取得较好的经济效益。

2 坯体原料及配方

福建闽清地区的叶蜡石和瓷土资源丰富,但缺乏优质粘土,长期以来,白坯陶瓷砖的生产需要引进漳州粘土,内墙砖还需引进南平透辉石、重钙米(石灰石)、江西黑滑石等,运输距离长,成本高。对于红坯产品来说,当地丰富的红土资源能较好地满足生产要求。闽清地区的红坯原料主要包括红瓷土、黄泥、风化长石砂、施工工程废渣、废土等,来源广,成本低。常见原料的主要物理性能列举如下:

白中红瓷土:外观呈红棕色,质地松软,类似黄土,也有部分软块状,易于破碎加工。粘性中等。烧成颜色为深红棕。分布较广,位于地表,较易开采。

三溪紫砂石:外观呈红褐色或暗红色,质地略硬,页岩状或块状。烧成颜色为深褐色或紫砂色。来自工程建设施工产生的废石料。

塔庄石粉:外观呈青灰色或土黄色,细砂状,质地偏硬。烧成颜色为灰黄色或暗棕色。来自采石场加工过程产生的尾料。

水洗沙土:外观呈土黄色,细沙土状,粘性中等。烧成颜色为深红棕色。来自制沙场泥浆沉淀池的回收废渣泥。

风化长石砂:外观呈灰黄色,质地松散,碎石块狀,置堆场日晒后较易碎裂为砂石。烧成颜色为暗棕色。易开采,大部分来自工程建设施工产生的废石料。

白中叶蜡石:外观呈灰黄色或青灰色,质地较硬,需加工为砂粒状备用。烧成颜色为灰白色。闽清地区储量大。

本地黄泥:外观呈红棕色或土黄色,含细沙,土块状,粘性中等。烧成颜色为黄棕色。

福州土:外观呈青灰色,质感细腻,含砂量低,淤泥状。类似于广东黑泥,塑性较强。白度差,低温烧成颜色为青灰色或黄棕色,高温烧成则为深褐色。因有机质含量多,易出现黑心。来自福州地区的城建施工废土,贮量大。

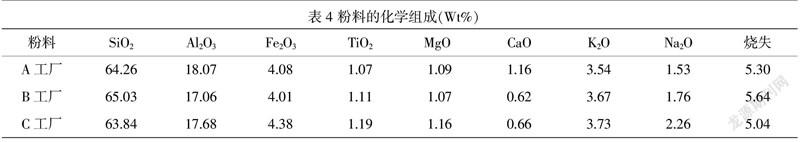

将以上原料分别作如下测试:用快速球磨机制成泥浆、烘干并制粉,以30MPa的压力制得直径50㎜、厚度6.8㎜的圆饼试样,经恒温烘干箱180℃干燥1h后测得干燥收缩,并采用RW-180L数显式电动坯料抗折仪测得干坯强度;经辊道窑一次烧成,温度1135℃(直径58㎜测温环所测),周期27min,测得烧成收缩;采用智能型138白度计测得烧后试样的白度,并与生产粉料对比测试,结果如表1所示。

采用TN-Ⅱ化学成分快速分析仪(下同)对各种原材料的化学组成进行分析,结果如表2所示。

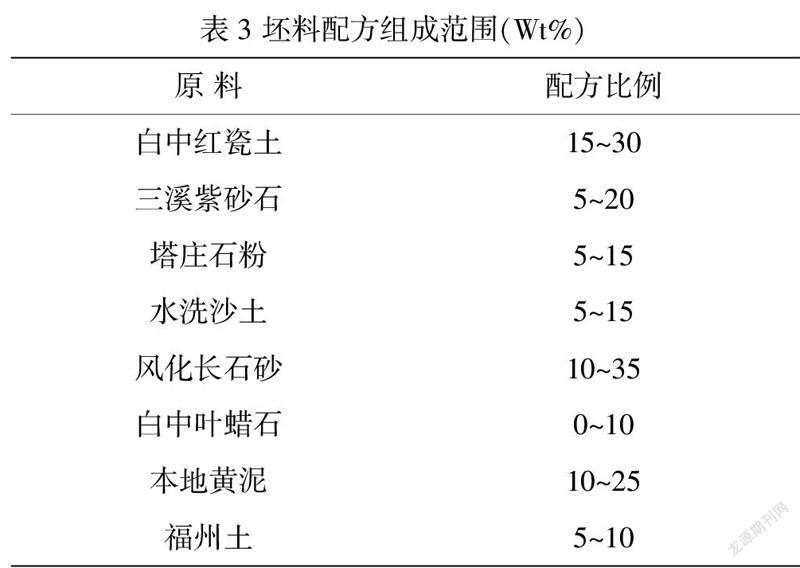

经过近年来的试验研究和生产实践总结,笔者将红坯配方大致归纳如表3所示。

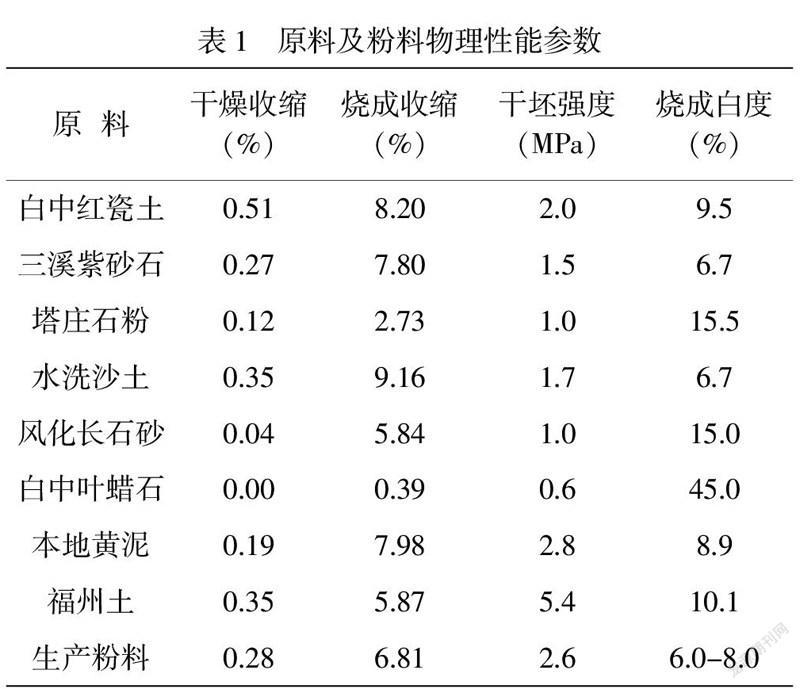

对当地不同工厂的粉料化学成分进行分析对比,结果如表4所示。

从以上化学成分的分析结果可知,闽清地区的红坯原料含铁量较高,一般可达3.5%~8.0%,且钾、钠和铝含量较高,钙镁含量低,十分有利于生产红坯地砖。因此,闽清红坯的粉料化学组成中,铁含量较高,达到4.0%~4.5%,钾含量达到3.5%~3.8%,钠含量达到1.5%~2.3%,只需要低温快烧,产品的坯体就能呈现出较深的红褐色,且烧结度高,吸水率低,坯面有接近瓷化的光泽,适合国外客户对产品的外观要求。

3 釉料配方

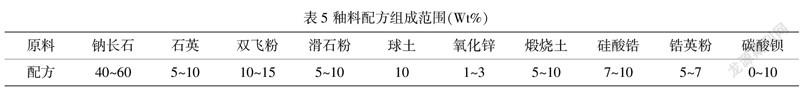

经过不同条件下的试验研究及实践,笔者将面釉配方组成范围大致总结如表5所示。因坯体颜色较为深红褐色,坯色直接影响釉面的白度和发色,故对面釉的白度和乳浊度要求较高。配方中,为减少硅酸锆的使用量,降低成本,采用较为便宜的锆英粉代替,取得较好的预期效果。

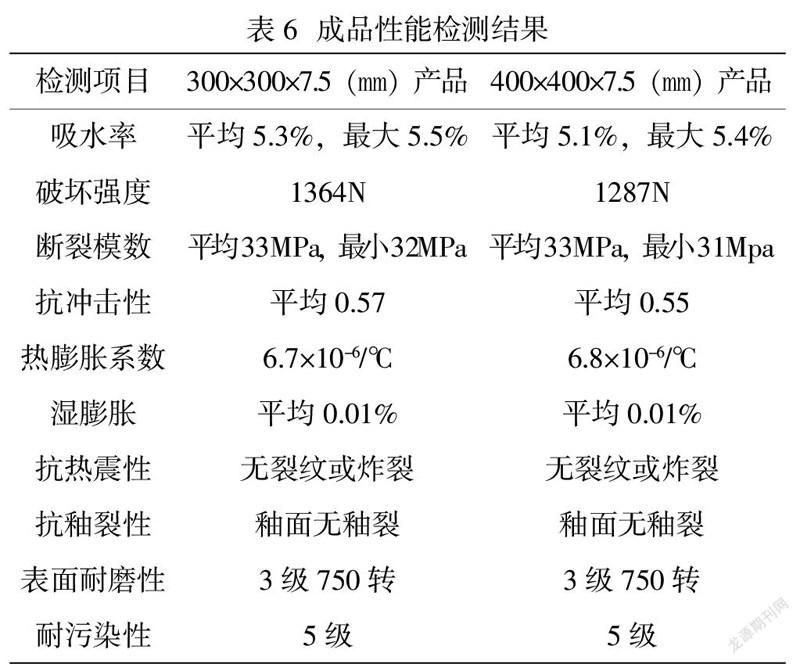

4 成品性能指标

以笔者所在工厂为例,三层烘干窑炉长110米,釉烧窑炉长180米,窑体内宽2.7米,采用一次烧成工艺,周期25~27分钟,直径58 mm测温环测得的烧成温度为1130~1150℃,同时混烧300mm×300mm×7.5mm和400mm×400mm×7.5mm规格产品,日产量可达2.3万平方米。产品归类为细炻砖(干压陶瓷砖,3% 5 生产工艺特点 红坯仿古砖采用低温一次快速烧成,与白坯仿古砖的生产工艺流程基本一致,相关的工艺参数也基本相同。但由于红坯原料的特殊性能,生产工艺仍有其特别的要求,主要体现在以下几点: 5.1 坯体配方设计 考虑到坯体干燥收缩和生坯强度等因素,配方的瘠性原料(硬质料)干重占比一般控制在45%~55%,粘土类原料干重占比为10%~25%,瓷土(红土)类原料干重占比为15%~30%。若配方的瘠性原料比例太低,红土、水洗沙土、紫砂石等干燥收缩偏大的原料用量过多时,则坯体的干燥收缩大,砖坯在预热阶段的排水排气性能不佳,易引起裂纹、黑心、炸坯等缺陷。反之,则砖坯强度不够,也会引起坯釉裂纹。需注意的是,单种原料的比例不要过高,最好控制在20%以内。因红坯原料矿源较丰富,只需几种原料即可组成配方,但单一原料的比例较高时,如果出现成分波动,对整个配方的成分影响将十分明显,这往往导致生产不稳定。尤其是红土类原料和废渣、废土,当需要使用较高比例时,同类原料可使用两个不同的矿源。 5.2 泥浆除铁工艺 红坯的坯色很大程度上依赖FeO的含量,故许多厂家往往忽视了泥浆的除铁工艺。生产实践表明,红坯泥浆仍需要加强除铁。这是因为红坯所用原料中,工程废土和矿山尾料等回收原料含有较多机械铁杂质成分,其它硬质原料加工过程中也会产生机械铁,这些均需尽量除掉,以避免较浅底色的产品釉面出现黑点缺陷。在除掉机械铁的同时,也不会影响坯色效果。 5.3 制粉及压制工艺 相对于白坯体而言,红坯体因含FeO量高,始融温度较低,较易出现黑心现象。为减少黑心,首先在配方设计时,要充分考虑这一点。在满足生坯强度的情况下,尽量减少粘土类原料的比例,特别是有机物含量多的粘土。因红土原料有一定的塑性,粘土类原料比例最低可至10%左右。其次,对于粉料的颗粒级配工艺指标, 40目和60目筛的粉料占比尽量多一些,可控制在75%~90%,保持较粗的顆粒度,有利于砖坯的排水排气,并减少坯裂的出现。最后,要注意压机液压油等污染粉料造成局部黑心鼓包现象。此现象在生产红坯产品的一些工厂均有出现,程度轻重不一,生产白坯则几乎没有出现过。对此,笔者做了一组生产对比试验,模拟压机主缸漏油,将液压油滴入粉料,经压制、烧成后,白坯体产品无明显黑心现象,但红坯体被油污染的部分黑心明显,严重时砖面出现鼓包缺陷。实际生产过程中,当出现黑心鼓包现象时,对压机的漏油问题进行防护处理后,鼓包缺陷明显减少。由此可见,粉料油污将直接导致红坯体的黑心鼓包缺陷产生,需特别引起重视,在制粉和压制环节加以防护。 5.4 施釉工艺 因坯体呈暗红棕色,红坯地砖在喷白釉时较易产生透底现象,尤其是仿石纹的异形模具砖,坯面的凹凸效果强,当喷釉工艺控制不当,透底现象十分明显,影响产品图案效果,造成次品。透底现象主要是由喷釉不均和流釉造成。为减轻透底现象,釉料要保证一定的乳浊度和白度,釉浆保湿性要合理。保湿太差,喷釉后釉面不平;保湿太好,釉浆吸干速度太慢,流釉现象严重,则透底现象加重。其次,需加强喷釉工艺控制,例如,水刀喷头布置不要过于密集,可适当拉开喷头间距至20~25cm;调高喷头距砖面高度,可控制为60~70cm;同时保证水刀柜有足够的空间,避免釉雾飞散。另外,喷釉前的坯温可提高至90~100度,釉浆比重可提高至1.55~1.58,这些都有利于减少透底现象。 5.5 烧成工艺 红坯原料烧成温度低,虽节省了燃料,却对生产工艺有更高的要求。因国外市场大多需要原始边(不磨边) 的红坯仿古砖,吸水率越低时,产品的尺寸偏差越难控制。同时,砖坯也更容易产生变形,造成平整度不良。为此,首先坯料配方要予以改善,拓宽烧成范围。笔者利用闽清当地丰富的叶蜡石矿资源,将其引入配方,提高砖坯的耐火度,起到较好的效果,另外也可以使用部分高温砂来解决。其次,重点要对烧成工艺方面进行调整,以适应红坯低温软化的特性。烧成曲线设计方向以低温快烧为主,烧成周期尽量缩短,可控制在30min以内,以减少辊棒效应导致的砖坯变形。具体措施有:保持较高入窑温度(排烟段可达到400~500度),让砖坯尽早进入烧成区,增加氧化时间,并保持高温区的温度平缓,尽量缩小辊棒上下温差。适当搭配使用长、短烧枪和炭化硅套筒,减少窑炉横截面温差。另外,窑头进砖要求保持整齐,加强对辊棒传动系统的调校,以保证砖坯在窑内行走整齐,尽量减少砖坯的挤压、碰撞和叠片现象。 6 生产效益评估 综合评估生产效益,相对白坯仿古砖而言,红坯仿古砖具有以下优势: (1)适合低温快烧,产量大,窑炉燃耗低。经笔者长期测算,使用水煤气生产时,一次烧成红坯仿古砖的每平方米耗煤量约为2.0~2.1kg,而白坯产品则为2.4~2.6kg。采用天然气生产时,红坯仿古砖的每平方米耗气量为1.0~1.1m,而白坯仿古砖一般为1.3~1.5m。在陶瓷行业大力推广“煤改气”的今天,燃耗成本举足轻重,低燃耗的红坯产品具有明显的竞争优势。 (2) 材料来源广,成本低廉,加工费用低。红坯仿古砖的原材料开采成本低,部分使用回收废料,不含添加剂的坯料配方成本约为20-40元/吨,而白坯的坯料配方成本一般为70~90元/吨。另外,红坯原料的硬度普遍不高,易于球磨加工。以40吨中铝球磨机为例,泥浆细度要求250目标准筛余为3~5g/100ml,红坯原料的加工时间比白坯原料缩短2~3h,加工成本明显降低。 (3)优质红坯产品的性价比高,出口市场前景良好。红坯仿古砖使用劣质原料,生产成本较低,但经过合理优化生产工艺后,成品率较高,可达到98.0%~99.5%,且成品吸水率低,强度高,性能指标完全符合国家标准。采用喷墨打印技术结合甩釉打点、闪光砂等釉面装饰效果,图案逼真,质感细腻,不次于高端白坯仿古砖,产品性价比高,竞争力强,十分适合出口市场。 (4) 充分利用工程建设的废土、矿山废渣等,节约资源,利于环保。近年来,我国大力发展城镇化和基础工程建设,大量的工程废土、渣土治理费用不菲,将其用于陶瓷砖生产,变废为宝,综合效益十分可观。 7 结论 根据福州闽清当地的红瓷土和施工废土、矿渣等原料的不同性能,相应地采用生产工艺优化措施,所生产的吸水率3%~6%的红坯仿古砖达到较高质量水平,产品性价比高,得到了国外客户的广泛认可。可见,只要产品质量过硬,市场定位准确,红坯陶瓷砖出口国外市场的优势十分明显。红坯陶瓷砖的发展潜力值得进一步深挖,市场前景较为乐观。 参考文献 [1]周锡荣.高档红坯仿古砖的研制[J].陶瓷,2011,6:21-22. [2]邓坚勇、潘树添等.红坯陶瓷的现状及发展展望[J].佛山陶瓷,2012,10:36-37. [3]宋光梁,孫澄源等.陶瓷制造技术[M].台湾:中华民国陶业研究会出版,1992:394-395. [4]蔡飞虎,冯国娟.陶瓷墙地砖生产技术[M].武汉:武汉理工大学出版社,2011,7. [5]石棋,李月明.建筑陶瓷工艺学[M].武汉:武汉理工大学出版社,2007,8. Production and Process Characteristics of Red Body Antique Tiles with Low Water Absorption CHEN Hai-lin (1. Fujian Minqing Jinmingzhu Ceramics Co. Ltd, Fuzhou ,350800; 2 .Fujian Minqing Sandeli Ceramics Co. Ltd, Fuzhou ,350800) Abstract: Using red porcelain clay, construction waste soil and mine tailings in Fuzhou area to make red body antique tiles, adopting low-temperature and one-time rapid firing process, and taking targeted process optimization measures according to the characteristics of raw materials, the product has low water absorption, good strength, and its relevant performance indicators are in line with the national standards. With low resource consumption, it has obtained higher product quality and better comprehensive benefits. Keywords: Low water absorption; Red body; Antique tiles; Production process