基于热平衡的建筑陶瓷工业窑炉集中供气研究

2022-04-03束小鑫冯青宫小龙陆琳肖祥生周传芳

束小鑫 冯青 宫小龙 陆琳 肖祥生 周传芳

摘 要: 分别对江西省建筑陶瓷产业基地采用集中供气和自制煤气进行生产的窑炉进行热平衡测算,在热平衡计算所得数据的基础上,结合燃气成分的改变,对窑炉燃气置换进行技术分析,详细掌握窑炉的耗能状况之后,采取对应的措施改善窑炉生产状况,以达到节能降耗的目的,并对集中供应清洁燃气的优势进行分析。

关键词:集中供气;热平衡测试;燃气置换;节能降耗

1 前 言

建筑陶瓷行业一直是我国高污染和高能耗的行业之一。其生产过程中发生炉煤气的生产又是造成污染的主要来源,由企业自行建造的发生炉煤气站随着使用年限越来越长,其设备老旧,煤碳转化率低,产生的酚水,焦油和脱硫废液等污染物后期净化处理工艺流程长,且大部分企业并不具备将污染物完全处理的能力。因此,在政策以及当前全国各大产业基地纷纷加速转型清洁能源的背景下,高安市委市政府引进集中供气项目,解决产区各陶瓷企业的燃料供应问题,将企业分散用煤转化为集中高效清洁制气,将难于监管的分散污染源治理转化为可在线监测的前端环保处理,该举措将带来巨大的环保,经济和社会效益。

清洁煤气与发生炉煤气在可燃成分上略有不同,导致燃气的燃烧性能也会随之改变,如果只是简单的按照原有发生炉煤气的燃烧工况进行调试,很容易造成能耗增大,产品过烧、生烧等一系列缺陷。此时,对窑炉进行热平衡测试,详细掌握窑炉的耗能状况之后,采取对应的措施改善窑炉生产状况。通过热平衡检测,可以更清楚地了解生产设备的耗能状况,并根据所测出的热收入、热支出情况,采取适当的措施调整设备,降低能耗。

2 燃气置换技术分析

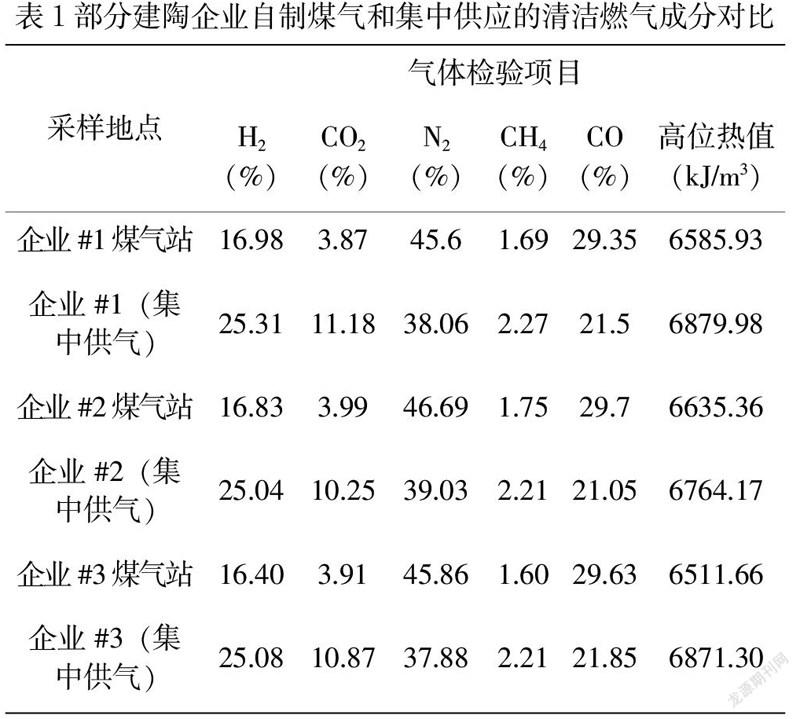

对3家企业所使用的清洁燃气与自制煤气进行成分检测,如表1所示。集中供应的清洁燃气在热值上高于企业自制的煤气,但相差不大,故置换后烧嘴的热流量变化也不大,仍然处于正常的燃烧工况范围内。但集中供应的清洁燃气与企业自制煤气在可燃成分上有较大变化,H的占比由17%提高到了25%,CO的占比由29%降到了21%,两种可燃成分变化较大,而H2的燃烧速度是CO的4倍左右,所以两种燃气置换后火焰传播速度会有比较明显的变化[1]。燃气燃烧加快会使火焰长度变短,进而影响到窑内横截面上的温度均匀性,使坯体出现变形,开裂等一系列问题。因此对窑炉内的部分烧嘴需要进行调整后再置换燃气,例如加上烧嘴套筒来引导烟气流动,改善由于燃气成分的变化而导致的窑炉横截面温差。

3 热平衡计算及数据分析

3.1窑炉热效率计算

坯体水分蒸发并加热所需热量Q 、烧成过程物化反应耗热Q和坯体烧成温度时吸热Q为计算窑炉热效率时的有效热。

Q=Q+Q+Q (2-1)

已知坯体在烧成中吸附水的蒸发终温为125℃,结晶水的蒸发终温为500℃。坯体水分蒸发并加热所需热量Q ,可通过下列公式計算:

Q= Q+Q(2-2)

Q= m×[(100-t)×c+2260+(125-100)×1.93] (2-3)

Q= m×[(100-t)×c+2260+(500-100)×1.93] (2-4)

式中Q——坯体中吸附水蒸发所需热量,kJ;

Q——坯体中结晶水蒸发所需热量,kJ;

m——每小时生坯入窑所含吸附水量,kg/h;

m——每小时生坯入窑所含吸附水量,kg/h;

c——水的比热容,取4.18kJ/kg· ℃;

1.93——水蒸气的比热容,kJ/kg ·℃;

2260——水在100℃时的气化潜热,kJ/kg;

t——坯体入窑处温度,℃。

根据式(2-2)可计算得Q=2869.81MJ/h。该条使用自制煤气的辊道窑最高烧成温度为1190℃,根据陶瓷比热容的经验公式:

Q=0.84+0.26×10t

可得陶瓷在1190℃的比热为1.1494kJ/kg ·℃,则根据公式可计算Q的值:

Q=m×c×t/1000-Q=20837.93MJ/h

根据热平衡计算中烧成过程分解粘土热耗Qh为6609.58MJ/h,可根据公式计算有效热

Q=Q+Q+Q=30317.32MJ/h

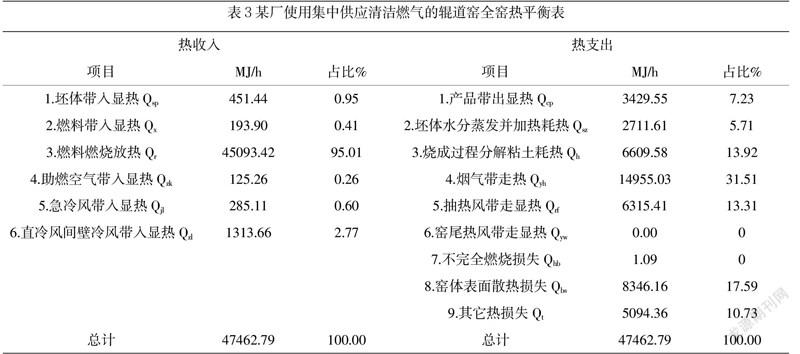

η= Q/Q= 30317.32/45093.42×100%=67.23%

因此,使用清洁燃气的辊道窑热效率为67.23%。

同上可计算得使用自制发生炉煤气的辊道窑热效率为64.66%。

3.2单位能耗计算

能耗是窑炉的基本能量特性,包括单位产品燃料消耗量(简称单位燃耗)和单位产品燃料化学能消耗量(简称单位热耗);而热效率和能量利用水平则是窑炉的相对能量特性,是比较各种窑炉热工性能优劣的重要指标[2]。

单位产品燃耗是指在陶瓷窑炉里生产每公斤瓷的燃料消耗量:

U=B/G

式中:B——单位时间燃料消耗,kg/h或Nm/h;

G——单位时间产量,kg瓷/h。

单位燃耗是比较窑炉燃料消耗量的一个最直接、最常用的指标,在进行窑炉设计和窑炉热工测定时一般都要求计算出来;在进行窑炉设计时G是由设计任务给定的,通过热平衡计算可求出B;而在运转中的窑炉进行热工测定时,B和G都可通过实测得到[2]。

窑炉中另一个常用的能量指标是单位产品热耗,它是指陶瓷在窑炉烧成过程中生产每公斤瓷所消耗的总热量。如果不考虑燃料与助燃空气的预热,可以简单地用下式计算:

q=UQ

式中:Q——燃料的低热值,kJ/kg或kJ/Nm。

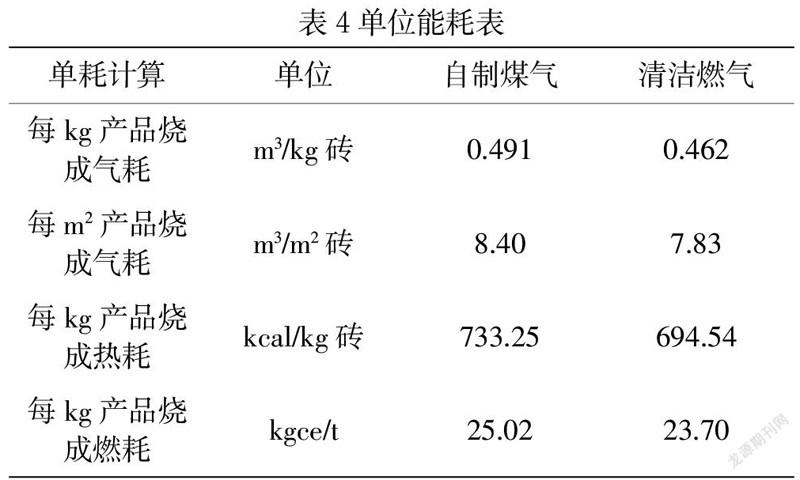

根据上式计算得两条窑炉的单位能耗如表4所示。

3.3数据分析

(1)热收入项节能分析

生坯完全依靠燃料燃烧产生的热量使其经一系列物理化学变化后成为熟坯。由上表可知燃料燃烧释放的热量在热收入项中的所占比例最大,两条窑炉都达到了95%以上。因此,要达到节能目的,就需在热收入总量不变的情况下,降低其所占比例,但必须保证不消耗系统以外的能量,通过增加其它各项热收入比例来达到[3]。

提高其它各项热收入的占比,最简单的方法就是提高坯体入窑的温度以及提高助燃风的温度。而该窑入窑坯体温度在30℃左右,基本与室温相同,有较大的提升空间,可在坯体入窑前适当的利用窑炉余热,来提高入窑坯体的温度,增加其带入的显热。但必须在不影响产品质量的情况下,提高坯体入窑温度。这部分窑炉余热可以是烟气带出的显热,也可以是抽热风带出的显热,两者都属于窑炉的热平衡体系内,回收利用都能达到节能目的。

在热收入项中,除了能提高入窑坯体带入的显热以外,还能通过增加助燃空气带入的显热,来达到节能目的。通过检测,该窑的助燃空气都来自生产车间内,助燃空气温度为车间室温,有很大的提升空间。可通过使用抽热风与空气配比作为助燃风,来提高助燃空气温度,助燃空气每提高100度,大约可节能8%。但提高其温度的同时也必须考虑温度升高导致含氧量降低的问题。配比的助燃风只能用于烧成带后段,前段氧化带喷枪不能使用加热助燃风,以防因含氧量不足而引起产品黑心、发蓝、针孔及变形等一系列缺陷的产生。

(2)热支出项的节能分析

对所有热支出项目来说,主要是通过降低它们各自的比例,降低总的热支出数量来降低总的能耗,达到节能的目的。

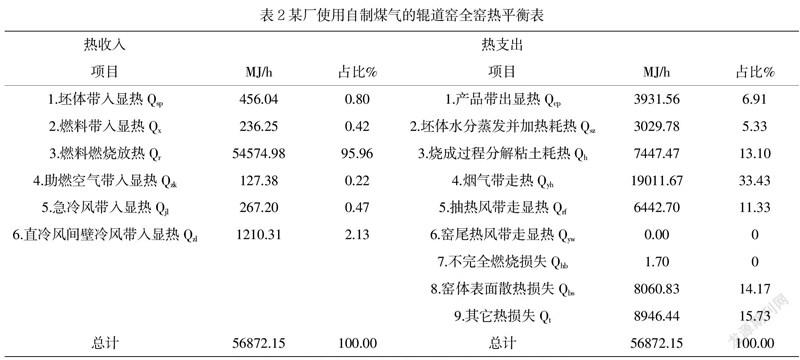

由表2,3可知,烟气带走热在热支出项中占比最大,分别为33.43%和31.51%。烟气具有温度高排量大等特点,根据测试报告数据分析,由于窑炉处于超产状态下,迫使操作上开大了排烟风机,且排烟温度也过高,使用自制煤气和清洁煤气的窑炉排烟温度分别为303℃和316.45℃,远高于合格指标上限的200℃,造成排烟热损失过大。排烟的热损失大小与烟气的排量和温度相关,由于这部分烟气含杂质较多,其使用效率受到企业自身条件的限制,可对窑炉进行适当的调试,降低排烟温度和排烟量,以达到节能目的。

在热支出项中,产品带出热占比7%左右,同样造成了大量热损失。测试中发现,产品出窑温度均在245℃左右,高于国家标准(120℃)。如果窑炉能够加大冷却风量,将冷却后的抽热风用于助燃,是回收产品冷却余热达到节能目的的有效途径。

(3)从两条窑炉的热效率和产品单位能耗来看,使用自制煤气的窑炉在数据上均劣于使用集中供气的窑炉,在排除因窑炉自身产生的问题差异后可知。清洁燃气不仅能够降低企业在生产时产生的污染,且在燃料性能上也优于自制煤气。

4集中供气效益分析

4.1经济效益

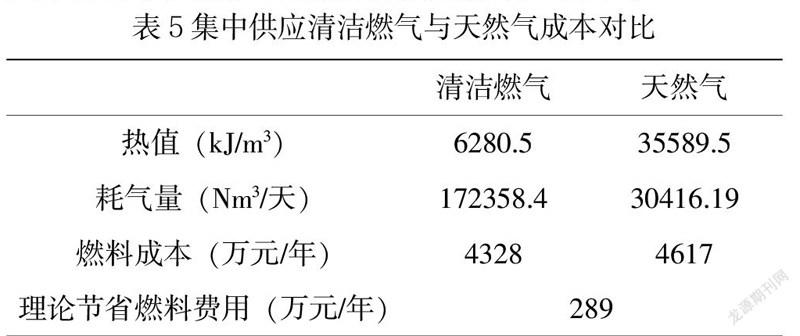

为响应国家“碳达峰、碳中和”政策,促进高安环境质量提升,企业所使用的煤气站是注定要被淘汰的,相比如今价格高昂的天然气,使用集中供应清洁燃气必然能为企业带来巨大的经济效益。该厂窑炉一小时用气量为7181.6Nm,以此计算一天的耗气量在172358.4Nm3左右。目前高安市集中供气气价定在0.761元/Nm,當前基地内企业使用天然气的价格为4.2元/Nm3到5元/Nm,取平均4.6元/Nm计算,按一条线一年运行330天来计算。其能产生的经济效益如表5所示。

4.2环境效益

集中供气的推进最大的优势就是取代了各陶瓷企业的发生炉煤气站作为建筑陶瓷行业主要的能源提供装置,其产生的酚水,焦油和脱硫废液等污染物对环境造成了巨大的影响。在我国环保形势日趋严峻的大环境下,小型发生炉煤气站的取消成为各陶瓷产区政府污染治理的首要任务。

4.2.1含酚废水

发生炉煤气在净化冷却和输送过程中,煤气中的一部分水分冷凝析出,煤炭在发生炉内中低温干馏过程中产生的酚类物质等溶解至这部分冷凝水中便形成了酚水[8]。由于企业技术水平存在差异,故对酚水的处理能力也参差不齐。酚水中主要的酚类化合物为苯酚和甲酚,其中毒性最大的为苯酚,直接排放或渗入土壤都会对当地的生态产生巨大影响,浓度高时甚至造成大量农作物和水生生物死亡。酚类化合物同样会对人体产生危害,通过皮肤或粘膜进入体内,引起头晕、头痛、精神不安等一系列中毒症状。

4.2.2挥发性有机物

挥发性有机物(VOCs)是形成细颗粒物(PM2.5)、臭氧(O)等二次污染物的重要前体物,是引发灰霾、光化学烟雾等大气环境问题的主要污染物。陶瓷企业煤气站VOCs主要排放点为焦油系统(焦油池、焦油沟、焦油库、清油池、焦油泵送)、煤气净化设备(竖管、风冷器、电捕焦油器、电捕轻油器及间冷器冲洗循环系统等煤气净化设备)的调节池、沉淀池、冷、热循环水水沟、水泵房、厂区冲洗和煤气管道的排水器水封等[6],由于 VOCs具有强挥发性,对人体健康的影响主要是刺激眼睛和呼吸道,使皮肤过敏,使人产生头痛、咽痛与乏力,其中还包含了很多致癌物质。对于含高浓度VOCs的废气,企业需优先采用冷凝回收、吸附回收技术进行回收利用,并辅助以其他治理技术实现达标排放。

4.2.3粉塵

由于企业使用自制煤气,故配套的球磨机、筛分机和加煤机均会产生大量的粉尘。为了保障企业用气的正常供给,陶瓷企业必定预留大片空地用作储煤,并且煤炭的装卸和各输煤倒运操作也会产生大量的扬尘,再其次是煤灰渣由炉栅驱动从灰盆自动排出后,由于清理不及时或采用下落式清渣操作时同样会产生扬尘,对空气产生极大的污染,对厂区内工人的健康也产生了极大的危害。

4.3社会效益

集中供气的推进,将企业分散用煤转化为集中高效清洁制气,取代了企业自身的煤气站,统一集中处理,大大降低了企业的生产成本,为企业可持续发展提供有利的保障。同时大大降低了粉尘和噪音对厂区员工的危害,杜绝了自制煤气过程中的安全隐患。提供了大批的就业岗位,为城市的发展带来了巨大的社会效益。

5 结论

生态环境的不断恶化迫使我们必须走上可持续发展的道路,集中供气项目的推进为建筑陶瓷行业走上绿色发展的道路提供了可能。由全窑热平衡数据出发,集中供应的清洁燃气达到了降低能耗的要求,并且为高安市带来了巨大的经济、环境以及社会效益,将“碳达峰、碳中和”的要求落实到具体行动上,顺应了绿色低碳发展潮流,为其它建陶产业基地及其他相关行业提供了技术路径参考。

参考文献

[1]冯青,肖祥生,宫小龙,陆琳,陈丹,谌伟模.集中供气燃气成分变化对燃烧性能的影响分析[J].中国陶瓷,2021,57(05):59-63.

[2]胡国林,汪和平.陶瓷工业窑炉研究方法[M].南京,江苏凤凰美术出版社,2020:3-4.

[3]汪和平,童剑辉,冯青.基于热平衡的陶瓷隧道窑节能技术分析[J].工业炉,2008,30(06):18-22.

[4]陈庚彤. 辊道窑的热平衡分析及节能优化措施[D].华南理工大学,2012.

[5]冯青,童剑辉,杨燕,汪和平.陶瓷工业窑炉节能技术的方向[J].中国陶瓷,2007(12):9-13.

[6]薛知宜,李洪枚,王新春,谭玉菲,苑卫军.建筑陶瓷行业发生炉煤气站污染防治措施研究[J].佛山陶瓷,2020,30(09):46-52+36.

[7]苑卫军,杨征,王辉,韩明汝.发生炉煤气站酚水及脱硫废液的处置[J].中国陶瓷工业,2019,26(04):33-36.

[8]苑卫军,王辉,韩明汝.建筑陶瓷行业酚水治理技术分析[J].中国陶瓷工业,2019,26(01):30-34.

[9]孙彦君,唐雪梅,徐慧,杜慧慧.煤气发生炉含酚废水处理工艺探究[J].兰州文理学院学报(自然科学版),2017,31(06):41-45.

[10]苑卫军,韩明汝,王辉.发生炉煤气站无组织排放的污染与治理[J].玻璃,2019,46(02):49-52.

Study on Centralized Gas Supply of Building Ceramic Industrial Kilns Based on Heat Balance

SHU Xiao-xin,FENG Qing, GONG Xiao-long,LU Lin,XIAO Xiang-sheng,ZHOU Chuan-famg

( Jingdezhen Ceramic University, Jingdezhen 333000 )

Abstract: The thermal balance of kilns produced by centralized gas supply and self-made gas in Gao'an building ceramics industrial base is calculated respectively. Based on the data obtained from the thermal balance calculation, combined with the change of gas composition, the technical analysis of gas replacement of kilns is carried out. After mastering the energy consumption of kilns in detail, corresponding measures are taken to improve the production of kilns, In order to save energy and reduce consumption, the advantages of centralized supply of clean gas are analyzed.

Keywords: Centralized gas supply; Heat balance test; Gas replacement; Energy saving and consumption reduction.