频域介电谱在500kV变压器套管故障诊断中的应用

2022-04-02马欣郑伟钦李利

文/马欣 郑伟钦 李利

0 引言

变压器套管是变压器的重要组成部分,其作用是将变压器高压侧和低压侧绕组的引线从变压器的油箱引出,并且起到固定引线、高压对外壳及地绝缘的作用。绝缘套管的种类包括纯瓷套管、冲油套管和电容型套管等,其中电容型套管广泛应用于电压等级高的设备。油纸电容式变压器套管由油枕、瓷套、电容芯子、连接法兰和均压球等组成。电容芯子是套管的主绝缘,它是在套管的中心导电杆包绕铝箔作为电极、油浸纸作为极间介质组成的串联同轴圆柱电容器,能够保证套管径向和轴向电场均匀分布。目前,油纸电容式变压器套管的预防性试验包括介质损耗、绝缘电阻、局部放电、红外测温等项目。频域介电谱(freq uency domain spectroscopy,FDS)作为一种新型的绝缘诊断技术,将传统的工频复电容和介质损耗测量扩展到低频、中频和高频频段(如 0.1mHz~1kHz)进行绝缘评估和分析,能够提供更加丰富的套管绝缘评估检测方法。本文就某500kV变压器套管FDS专项试验中频域介电特性曲线低频段异常作详细的原因分析。

1 缺陷发现过程

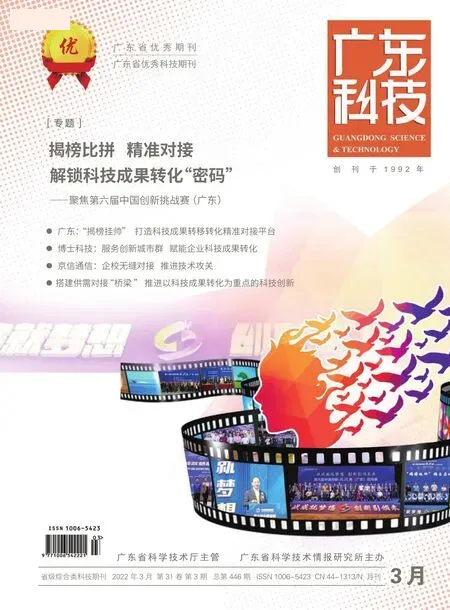

近年来,南方电网公司连续发现几起500kV主变高压侧套管介损缓慢增长、油色谱异常的缺陷。该套管为瑞典ABB公司生产的GOE型油纸电容式套管(型号为GOE 1675-1300-2500-0.6-B;编号为1ZSCT14001657/03),南方电网公司因此要求各地市供电局对该型号的套管开展检测和整改。2016年11月2日,试验人员对某500kV变电站2#主变压器(以下简称“主变”)高压侧A相套管进行FDS专项试验时发现,频域介电特性曲线在低频段呈现向上翘的形态,曲线在频率为50Hz的介损值为0.553%,超出南方电网公司电力设备预防性试验规程的注意值(0.4%)。测试曲线如图1所示。

图1 A相套管频域介电谱测试曲线

根据套管生产厂家提供的该型号套管的FDS试验标准图谱(如图2)所示,其中曲线1和曲线2表示套管存在不溶于油的碳氢聚合物(X-蜡),曲线3和曲线4表示套管不存在X-蜡,可以发现图1中的频域介电谱测试曲线随频域变化的介损超出标准图谱中的曲线1和曲线2,可以初步判断该套管存在X-蜡。套管绝缘油在高压或高温下形成X-蜡,这是局部放电的产物,且会导致套管介损值偏大。

图2 套管FDS试验标准图谱

试验人员对A相套管进行介质损耗复试和油色谱分析,并与历年预防性试验数据进行对比,结果如表1和表2所示。

表1 A相套管介损和电容量测试结果

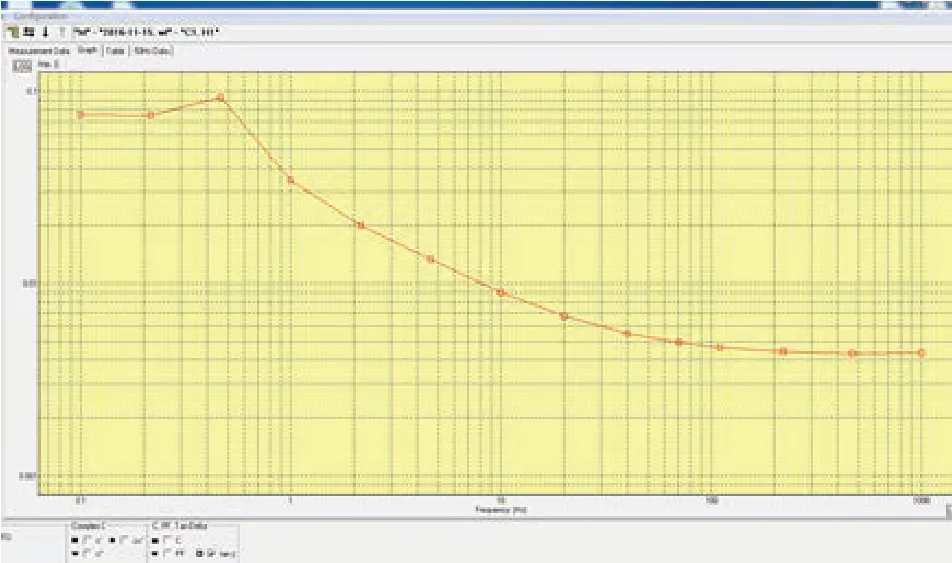

表2 套管油色谱分析结果

由表1可以看出,A相套管自交接试验以来,主绝缘介损值一直持续增长,由交接时的0.380%,上升至0.512%(2016年02月24日),经过约9个月时间,介损增长至0.528%(2016年11月2日),并且最近两次试验套管介损均大于0.500%。

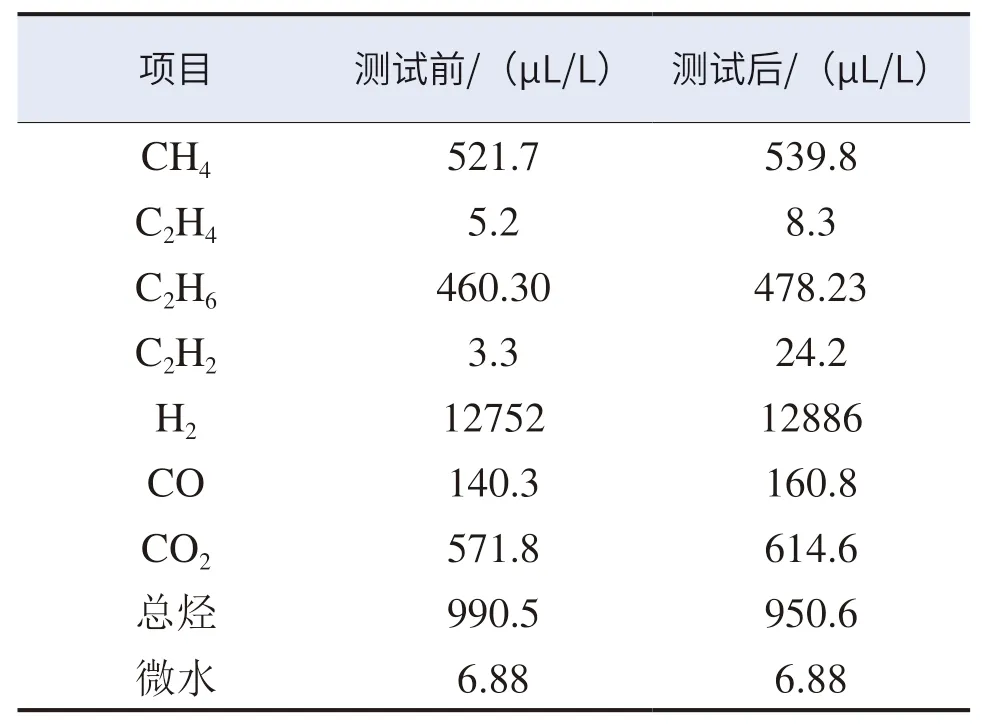

由表2可以看出,本次试验套管油中H2、CH4、C2H2含 量 均 已 超 出Q/CSG 114002—2017《南网电力设备预防性试验规程》(以下简称《预试规程》)的注意值(H2:500μL/L;CH4:100μL/L;C2H2:1μL/L),而最近三次试验中H2、CH4、C2H2含量均为超过预试规程的注意值。C2H6含量超过IEC 61464中C2H6的规定值(70μL/L),而最近三次试验中C2H6的含量均为零。采用三比值法的编码规则和典型故障类型判断方法,可以初步判断套管内部存在局部放电,并释放大量气体。

2 现场试验及分析

对套管解体前开展了油色谱分析、介损及电容量、局部放电及频域介电谱等试验。在套管进行电气试验前后,对套管取油样分析,以判断电气试验对油中溶解气体含量的影响。

2.1 介损测试

(1)末屏介损测试

套管末屏介损测试采用1kV的试验电压,测量的电容量为855.86pF,介损值为0.31%,满足预试规程的要求(tanδ不大于2%),套管末屏没有进水受潮的迹象。

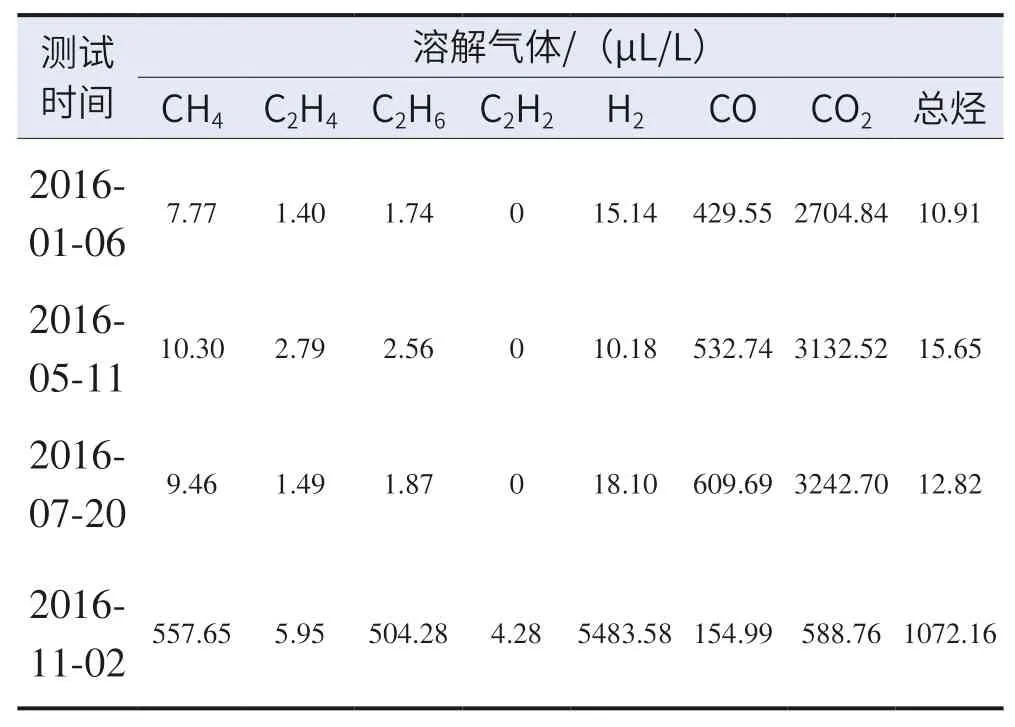

(2)高压介损测试

跟踪分析套管高压介损与电压的关系,为了不使电气试验对套管绝缘产生新的破坏,便于套管解体分析,试验电压由10kV升到333kV,测得的介损值介于0.59%到0.60%之间,介损值的增量没有超过预试规程的要求(±0.3%)。升压过程、降压过程测试结果一致,测试曲线如图3所示。

图3 A相套管介损与电压的关系

2.2 局部放电量测试

局部放电测试结果如表3所示。测试中,电压升至230kV出现30pC左右稳定的放电,当电压继续升至318kV时,出现约80pC稳定放电,电压下降至170kV时局部放电熄灭。由于该套管局放量较大,继续升压会导致原始缺陷发展,不利于解体分析,故只将局放测试电压最高升至设备运行电压。

表3 A相套管局放测试结果

2.3 油介损及局部放电试验前后套管油样分析结果

为准确确定该套管出现关键气体的原因,对套管油样进行含水量、击穿电压、介质损耗试验,套管油在温度为90℃时的介损值为0.6648%,击穿电压为36.80kV。局部放电试验前后套管油样分析结果如表4所示。由表4可以发现,电气试验前后,油中溶解气体均有不同程度的增加,可明显看出电压施加后对套管绝缘产生的影响。耐压试验结束后,对套管介损耗进行复测,测试结果没有明显变化。

表4 A相套管局放测试前后套管油色谱分析结果

3 套管解体检查

为确定缺陷原因,现场对套管进行解体分析。套管解体检查的基本思路如下:套管排油后拆卸金具、瓷套、油位计、末屏引出装置等附件并逐个查看,检查是否存在放电痕迹、异物附着、形变、物理性损伤、进水痕迹等,最后对套管电容芯逐层解剖检查。

3.1 套管的拆卸与附件的检查

套管下瓷套检查没有发现异常情况,三相套管的其他附件如下瓷套端部接触环、下瓷套端部延伸环、接地法兰、套管顶部弹簧压紧装置、套管末屏接地部件等,均未发现异常现象,套管密封情况良好,没有进水受潮的痕迹。

3.2 套管电容芯解体检查

该GOE型套管的电容芯包含23层主屏,每两层主屏间包含4层部分屏,屏间为多层油浸绝缘纸,油纸绝缘结构的电容芯布置于导电杆和瓷套之间,如图4所示。

图4 A相套管电容芯结构

套管拆卸完成后将电容芯安置在托架上进行逐层解剖,并在套管上标记末屏引出线焊接点的方向。解体过程中发现末屏引出焊接导致在绝缘纸上形成过热痕迹,属于正常情况。在套管电容芯的逐层解剖过程中,对每层主屏和部分屏进行检查,在解体到靠近导电杆最后5屏绝缘纸上发现金黄色粘稠蜡状物,粘稠蜡状物呈块状分布,如图5所示。对套管电容芯外、中、内部取纸样,并依托第三方进行试验分析,最终判断此金黄色粘稠蜡状物为X-蜡。X-蜡极有可能是套管内部局部放电产生的,这个结论与套管在318kV下局部放电量为80pC相吻合。查阅该套管电容芯制作过程的相关记录,电容芯在产生过程中采用新型绕制机绕制,电容芯存在局部凸起部位,绝缘纸层局部相互贴合不均匀,导致油隙中存在小气泡而引起局部放电。

图5 附着在绝缘纸表面的X蜡

4 缺陷原因分析

该GOE型套管工艺处理的重点在于电容芯完成卷绕后的整体烘干处理。套管解剖发现时的现象,放电点普遍集中主绝缘的中间及偏高压端部位,故障原因是:电容芯厚度大,整体烘干、抽真空时间短,未能有效将中部的电容纸干燥,造成电容纸残留水份,绝缘纸间残留气泡,水份造成主电容屏的绝缘纸收缩不均匀出现皱纹,气泡在出厂试验或运行中产生局部放电;随着时间的增长,放电点会逐步增加。套管运行时长期在高电压的作用下,在内部产生局部放电,并伴有氢气、甲烷、乙烷、乙炔等特征气体的生成。这些气体溶解在油中发展形成气泡并逐渐积累,使得内部局部放电有明显恶化趋势,同时造成油色谱结果超标。随着局部放电能力的增强和温度的升高,致使绝缘油老化形成X-蜡附着在电容芯上,其逐渐积累会造成套管介质损耗偏大。

5 结论

(1)该套管内部存在局部放电生产的附着在电容芯上的X-蜡是导致套管介质损耗偏大和油色谱结果超标的直接原因。

(2)该套管生产过程中工艺控制不良是造成此次缺陷的根本原因。套管电容芯完成卷绕后的整体烘干处理不充分,绕制完成冷却后引起电容屏伸缩不均匀出现皱纹,形成的气隙助长局部放电的发生。

(3)本次套管缺陷是通过频域介电谱(FDS)专项试验发现的,并结合电气、化学等不同试验结果进行综合判断,对准确分析故障类型及故障原因有着重要的意义。