近距离煤层巷道掘进管控策略研究

2022-04-02郑文贤

郑文贤

(山西西山煤电股份有限公司西曲矿, 山西 太原 030299)

随着经济社会对煤炭资源需求的不断增多及市场竞争的越发激烈,各煤炭生产企业对煤炭开采的效率和经济性的要求不断提高,在井下巷道掘进过程中为了加快掘进速度、保障巷道内的掘进安全性,因此在交叉巷道进行掘进时,通常会采用近距离煤层过巷道掘进作业方案,传统作业方案存在着掘进效率低、安全性差的不足,特别是当遇见软岩煤层时,地质条件对煤巷掘进的影响极大,仅通过加强支护、补强支护方案难以实现巷道掘进效率和安全性的统一[1]。

针对现有近距离煤层过巷道掘进作业所存在的不足,本文以井下典型软岩煤层为案例,提出了一种新的近距离煤层巷道掘进管控策略,在对煤层过巷掘进施工工艺流程进行优化的基础上,通过采用了分层留底掘进方案、人工复合底板施工、U 型钢联合密集支护方案,提升了井下巷道掘进效率和安全性,根据实际应用表明,性的巷道掘进管控策略将巷道围岩变形量降低了79.3%,将掘进效率提升了11.8%,显著的提升了井下近距离煤层过巷道掘进的经济性,具有较大的应用推广价值。

1 软岩煤层过巷掘进工艺优化

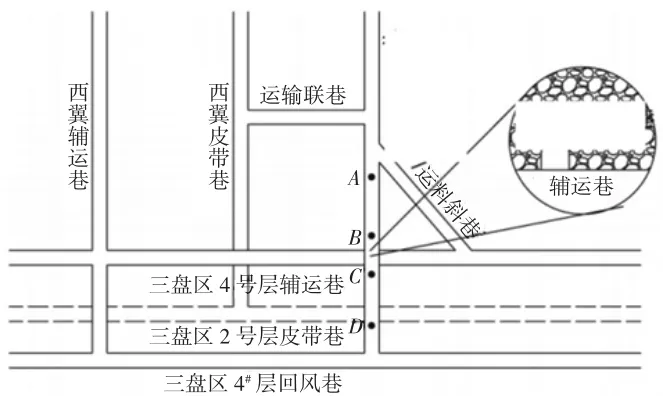

煤矿2 号煤层和4 号煤层之间的距离为16 m,4 号煤层为软岩煤层,煤层的平均厚度为5.9 m,煤层的直接顶为砂岩,基本顶为粗砂岩,井下巷道位于4 号煤层的西侧,长度约为1 600 m,煤巷的断面尺寸为4.0 m×3.5 m,在巷道东侧为两组大巷。井下巷道在进行反掘施工时,要和盘区内的辅运巷道相通,井下地质结构复杂而且施工量较大,巷道掘进成本高。采用传统掘进方案难以确保经济性和安全性的统一,因此需要针对井下实际情况来对巷道掘进工艺进行优化,该井巷道布置结构如图1 所示。

图1 井下巷道布置结构示意图

针对井下实际情况,对多种方案进行分析后,最终选择了分层留底过巷掘进施工方案[2],在巷道的上部进行大断面爆破施工,而在巷道的下侧则采用人工起底方案。同时为了提高井下巷道掘进效率,对施工方案进行了优化。

首先挖掘运料斜巷,然后再构筑巷道的通风系统,当巷道反掘到距离距离辅运输巷45 m(图1 中A点)的位置后,掘进方向按向上9°挖掘,此时开始使用大断面爆破工艺进行施工,在掘进过程中巷道顶板和底板的坡度需要保持一致。当巷道挖掘到距离辅运输巷15 m(图1 中B点)处时停止向上的掘进,转而采用分层留底平行掘进施工,施工过程中上断面的尺寸不超过4 m×3 m,下沉的留底尺寸不低于0.5 m。

在上断面的爆破施工的过程中,在工作面炮孔的不足数量不少于3 组,每个炮孔的深度约为1 m,装药时采取正向装药模式,每个炮孔内的装药量不小于400 g,在封孔时采用水炮泥封孔,长度不小于0.6 m,起爆时的同时起爆量需要根据井下实际情况进行选择,一般不超过5 个。当断面爆破到距离辅运巷3 m 处(图1 中C点)时,停止爆破施工,然后对下侧采用人工起底,最小厚度不低于1 m。当巷道超过辅运巷6 m 以后,则更换为下山掘进施工方案,掘进时坡度为8°,一直掘进到井下盘区回风巷处,然后再采用平行掘进的方案,一直到和井下回风巷贯穿为止。

该掘进工艺充分考虑的井下实际地质情况,根据地形分别采用不同的掘进工艺进行施工,在确保巷道掘进安全的情况下有效的提升了近距离煤层巷道掘进效率和经济性。同时由于井下掘进巷道两巷的距离最大仅为2.1 m,井下施工机械通过时的危险性较大,因此对井下巷道进行复合底板施工并对巷道进行加强支护[3],确保巷道掘进过程中的可靠性。

2 复合底板施工

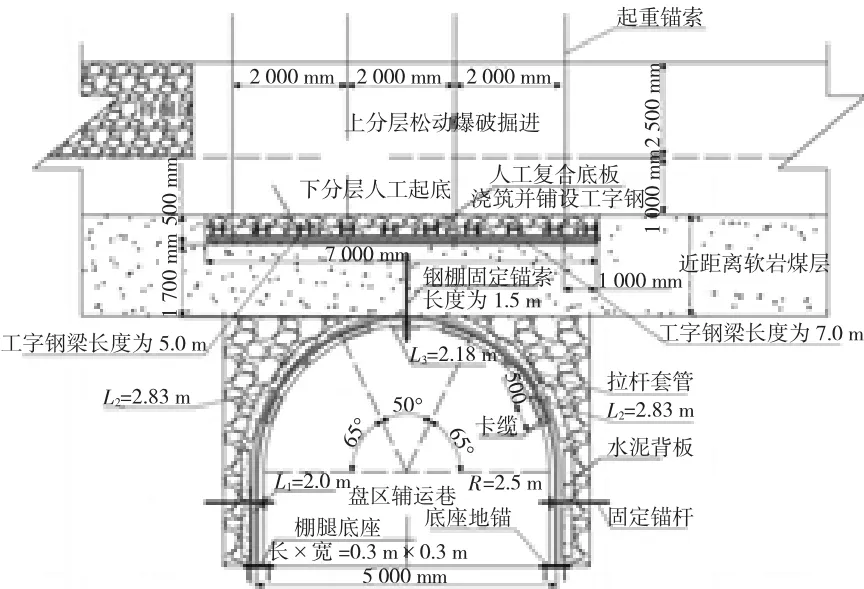

为了满足井下施工机械的通过安全性需求,当在井下巷道进行人工起底后,需要在过巷段设置一个基础坑[4],其规格需满足8 m×1 m×1 m 的尺寸要求,当施工完成后基础坑的长度需要超过辅运巷煤柱1 m 以上。为了提高基坑的安全性,在基坑内设置了金属网、工字钢,工字钢在设置时分上下两层,第一次和施工巷道平行放置,第二层则需要和第一层工字钢垂直设置,上下两层工字钢之间采用了高强度螺母连接。然后在距离巷帮约为1 m 的位置设置一组紧固锚索,锚索每排设置4 根,各个锚索之间的距离设置为3 m,然后利用锚索对布置好的工字钢梁进行悬吊,最后在基坑内加入混凝土,所使用的混凝土强度不得低于C25,其所用的水泥、砂子、石子质量配比为1∶2∶2 配比,能够在确保凝固效率的情况下提升混凝土的结构强度。

3 巷道加强支护方案

为了进一步提升井下巷道的稳定性,在巷道的过巷段处设置了工资钢棚加强支护,为了满足井下狭小环境中的使用需求,所使用的钢棚为U29 型[5],其包括了2 节长度为2.2 m 的棚腿、长度为2.5 m 的圆弧顶梁,转运方便、组装速度快,支护稳定性好。

当钢棚运输到位后,从辅运巷距离施工巷道巷帮3 m 的位置开始铺设,一直到超过施工想3 m 的位置处停止,在巷道内共设置15 组钢棚,间距为0.7 m,在安装的过程中首先在巷道底板处设置棚腿,棚腿下侧需要焊接一个长方形的垫板,将垫板和底板进行锚固,提升钢棚架设的稳定性。棚腿设置完成后安装顶梁,顶梁和相邻机构的连接全部采用插销式,连接的长度不低于0.3 m,插接后在接头处再用螺母进行拧紧,提高支护的稳定性,为了防止连接处受力松脱,拧紧螺母的预紧力不低于150 N·m。

为了进一步提升钢棚支护的稳定性,在钢棚的腿部设置了一个长度为1.2 m 的锚杆,然后将锚杆和巷帮固定,在钢棚的顶梁位置设置一个长度为1 m的锚索,并将锚索和顶板锚固[6]。相邻的钢棚之间也设置了具有相互连锁功能的套杆,从而极大的提升了钢棚支护的稳定性。近距离煤层巷道支护结构如图2 所示。

图2 井下巷道支护结构示意图

4 应用情况分析

在井下巷道施工期间,采用新的近距离煤层巷道掘进管控策略,统传统的巷道贯通工艺相比,井下巷道的开挖量降低了1 540 m3,且提前了9 d 实现了巷道的贯通,每天的平均掘进速度达到了4.3 m/d,比优化前的3.79 m/d 提升了约11.8%。

对采用联合加强支护的区域设置位移传感器,对巷道掘进过程中的围岩变化情况进行监测,结果表明支护后的第30 d,巷道围岩的最大变形量约为187 mm,比优化前的335.3 m 降低了约79.3%,有效地提升了软岩近距离煤层巷道掘进的安全性。

5 结论

针对近距离煤层巷道掘进过程中效率低、安全性差的不足,提出了一种新的近距离煤层巷道掘进管控策略,通过进行综采工艺优化的方案,实现了井下巷道掘进效率和安全性的提升,根据实际应用表明:

1)分层留底过巷掘进施工方案,在巷道的上部进行大断面爆破施工,在巷道的下侧则采用人工起底,能够在确保巷道掘进安全的情况下有效的提升了近距离煤层巷道掘进效率和经济性。

2)为了保证施工机械在井下狭小区域内施工的安全性,需要对井下巷道进行复合底板施工并对巷道进行加强支护。

3)该近距离煤层巷道掘进管控策略,将巷道围岩变形量降低了79.3%,将掘进效率提升了11.8%。