铝电解炭素阳极用防氧化保护涂层的试验研究

2022-04-02李龙

李 龙

(青铜峡铝业股份有限公司宁东铝业分公司, 宁夏 银川 750411)

铝作为丰度最高的金属,在地壳中的含量为8%,仅次于氧和硅。其具有密度小、比强度高、导电导热性好、耐腐蚀性良好、易延展和可回收等优良的物理、化学性能。由于铝合金重量轻、比强度大,所以广泛用于运载工具制造业;虽然铝在冶炼时能耗较大,但在炼成之后其节能的优势无与伦比,用铝和铝合金制造的各种车辆,由于减轻了自重,减少了油耗,其所节省的能量远远超过炼铝时所消耗的能量,因此,铝是最节能的金属;铝的导热性能好,是制造散热器、暖气管、空调等热传导设施和器具的首选材料;铝的导电性价比高,是制造发电、输电设施的主要材料;铝的可塑性强,易加工,耐腐蚀,而且外观美,常用于机械、家用电器、日用品制造业和建筑装修业等。随着科技的进步.电子工业、信息工业、新材料工业等用铝量日益增加,铝的应用领域也越来越广泛。

近一个世纪来,铝冶金的产量飞速上升,同时,其在技术、工艺和设备等各方面也取得了巨大的进展,但采用炭素阳极的基本工艺却没有改变,其电解过程发生反应为:2Al2O3+3C=4Al+3CO2。在铝电解的霍尔-埃尔鲁法生产中,1 t 铝炭素阳极的实际消耗量约为450~500 kg,要远大于理论计算值333 kg,炭素阳极消耗量已占铝生产总成本的16%左右。炭素阳极实际消耗量大的主要原因为:炭素阳极可与电解反应中产生的CO2和O2发生氧化反应,进而引发化学消耗。因此,常在炭素阳极表面涂敷抗氧化涂层,进而实现保护炭素阳极不被氧化的目的。从当前的研究情况来看,保护性涂层的抗氧化较好,但抗腐蚀较差,在高温下保护性涂层容易被腐蚀破坏而失去保护作用。因此,研究一种用于保护炭素阳极的涂层,其具有较好的抗氧化和抗腐蚀,在电解铝的过程中实现对炭素阳极的全面保护是非常有必要的。

1 试验材料和方法

1.1 试验材料

氧化铝粉、非晶石英粉、碳化硼、拟薄水铝石、硼酸盐、氟化钠、氟化铝、悬浮剂、铝粉、双酚A 型环氧树脂、碱性酚醛树脂、钠水玻璃、钾水玻璃,所有材料均为山西同杰化学试剂有限公司生产,化学纯。

1.2 涂层的制备

防氧化保护涂层的配方:氧化铝粉(60%~80%)+碳化硼(6%~8%)+拟薄水铝石(2%~8%)+硼酸盐(3%~10%)+非晶石英粉(8%~14%)+ 防腐蚀试剂(氟化钠、氟化铝)(8%~12%)+悬浮剂(2%)+铝粉(3%)+粘结剂(环氧树脂、碱性酚醛、钠水玻璃、钾水玻璃)(8%~12%)+水(适量)。按配方配置好防氧化保护涂层备用。

1.3 试验方法

试验制备的防氧化保护涂层应用于铝电解炭素阳极的防氧化效果。截割一定大小的阳极炭块作为实验用阳极,采用机械喷涂的方法将配制好的涂层涂覆在阳极炭块的表面,涂层厚度约为0.5 mm。将试样在常温静置10 min,让试样表面干燥;之后在电炉(温度180~200 ℃)中烘烤2 h;冷却至室温后;放入高温炉升至1 000 ℃,保温2 h;冷却至室温;拿出试样观察涂层附着情况及炭块的氧化烧损情况。

2 试验结果及分析

2.1 不同黏结剂及加入量对涂层高温防氧化性的影响

确定防氧化保护涂层配方的其他原料及加入量不变,试验加入不同黏结剂(环氧树脂、碱性酚醛、钠水玻璃、钾水玻璃)在不同加入量(10%、15%、20%)制备的涂层,观察其对涂层高温防氧化性的影响。试验结果表明:当加入环氧树脂、碱性酚醛有机黏结剂时,常温状态下涂层在石墨电极块上的附着力较好,但经高温试验后,涂层在阳极炭块易脱落,且阳极炭块表面烧损严重,高温防氧化效果不佳;当钠水玻璃、钾水玻璃无机黏结剂时,常温状态下涂层在阳极块上的附着力一般,但经高温试验后,涂层在阳极炭块的附着力较好,阳极块表面烧损较轻微;基于生产成本的考虑,确定本次试验涂层配方的黏结剂为钠水玻璃,10%(见表1)。

表1 不同黏接剂及加入量脱落度及经济性分析

2.2 填料成分及加入量对涂层高温防氧化性的影响

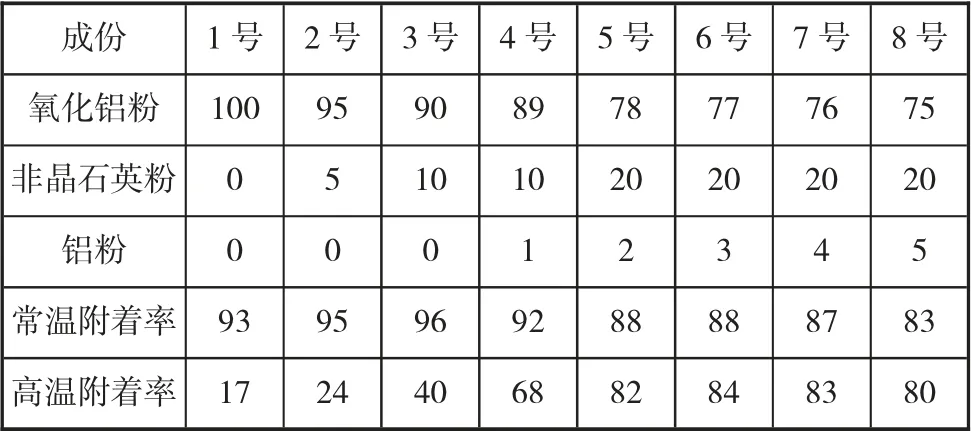

确定防氧化保护涂层配方的其他原料及加入量不变,试验加入不同填料(氧化铝粉、非晶石英粉、铝粉)及其加入量制备的涂层,对涂层高温防氧化性能的影响,试验方案如2 表所示。

表2 不同填料及加入量配比的附着力实验结果 %

试验结果表明:非晶石英粉和铝粉的选择和加入量对涂层高温防氧化影响较大。按试验中的第1号、2 号、3 号、4 号配比制备的涂层,常温状态下涂层在石墨电极块(阳极炭块)上的附着力较好,但经高温试验后,5 号、6 号、7 号、8 号涂层在阳极的附着力较好,涂层基本保持完整,阳极烧损非常轻微。分析可知,氧化铝粉在涂层中起到了耐高温骨架的作用;加入的非晶石英粉在高温状态下与水玻璃粘结剂一起填充到骨架的缝隙中,形成复相烧结体,能有效的增加涂层的致密性;加入的铝粉硼化物、耐火氧化物生成硼铝酸盐,能填充到复相烧结体的孔隙中,增加涂层致密性。确定本次试验涂层配方的填料方案为:氧化铝粉75%~78%、非晶石英粉20%、铝粉3%~5%。

2.3 防腐蚀试剂的选择及加入量对涂层高温防腐蚀性能的影响

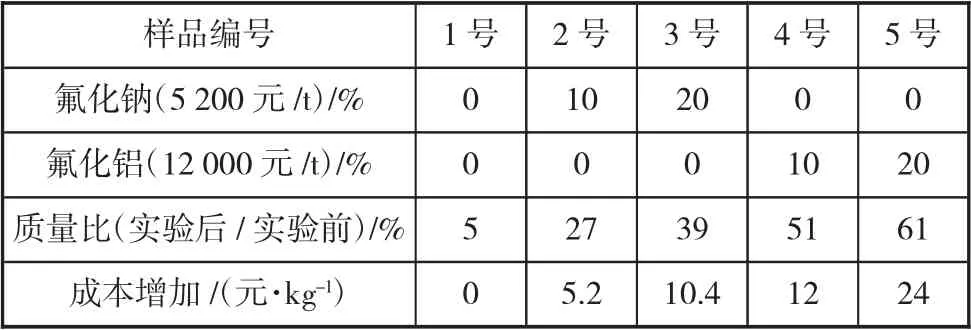

在电解铝生产环境中,冰晶石的高温腐蚀作业非常强,可以腐蚀破坏炭素阳极高温防氧化涂层,让其过早失去保护作用,因此必须在涂层配方中加入防腐蚀试剂。确定防氧化保护涂层配方的其它原料及加入量不变,试验加入不同填料(氟化钠、氟化铝)及不同加入量(10%、20%)制备的涂层,对涂层高温防腐蚀性能的影响。

在电解槽槽温为950 ℃下,电流保持在370 kA,将实验样品放置在含有熔融电解质成分的实验电解槽中24 h,得到数据见表3。

表3 不同加入量试剂耐腐蚀实验数据

试验结果表明:加入氟化物后,涂层的抗腐蚀性能大幅度提高,涂层经高温烧损试验后表面完整,炭块保护完整。通过综合对比,并基于成本因素,确定本次试验涂层配方的防腐蚀试剂为:氟化铝,10%。

2.4 试样检测

根据上述试验确定的防氧化保护涂层最佳配方,将其涂刷在阳极炭块上,与未涂刷防氧化保护涂层的阳极炭块同时进行高温氧化烧损试验。试验结果表明:涂刷防氧化保护涂层的阳极炭块其高温氧化烧损率减少了90%。涂层的防高温养化和防腐蚀性效果较好,能有效地保护铝电解炭素阳极炭块的完整性。

3 结语

通过实验确定了铝电解炭素阳极用防氧化保护涂层的最佳配方。配方核心物料及加入量为:黏结剂为钠水玻璃,10%;填料方案:氧化铝粉75%~78%,非晶石英粉20%,铝粉3%~5%;防腐蚀试剂为氟化铝,10%。该高温防氧化保护涂层在炭素阳极表面的附着力好,高温下涂层致密性较好,高温抗氟化物腐蚀性理想。