冷轧退火带钢表面锈点缺陷的成因及控制

2022-04-02邵延泽史文礼王凯飞

邵延泽, 王 浩, 张 帅, 史文礼, 王凯飞, 于 磊

(唐钢高强汽车板有限公司, 河北 唐山 063000)

随着汽车行业产品的不断更迭,汽车行业对冷轧钢板表面质量的要求也越来越高,其中汽车面板对产品表面质量的要求是最高的。退火板相比镀锌板价格低廉,尤其是在竞争较为激烈的中低端车型中,价格因素往往更为消费者所关注。退火板相比镀锌板有个很大缺点,即退火板容易生锈,其中以锈点最为突出。锈点的存在使得零件在后续涂装中容易出现涂镀不良,漏涂等缺陷。退火板中出现的锈点区域存在油膜覆盖不均问题,基板发生电化学腐蚀,使得该区域产生锈迹。汽车厂明确要求对产品进行改进,提升质量,以保证零件在后续涂镀过程中的稳定性。本文针对退火板锈点缺陷,解释了其成因,并提出相应改进措施,这对消除缺陷,提升板表面质量,具有十分重要的现实意义。

1 实验内容与方法

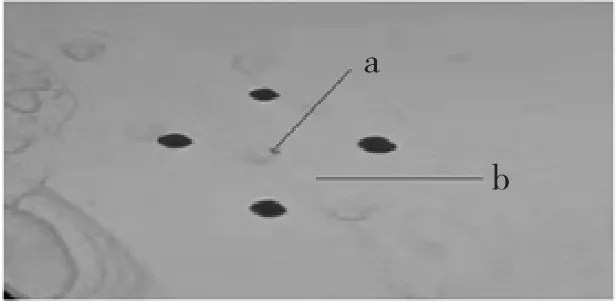

选取某钢厂具有锈点缺陷的冷轧退火板作为试样,规格为0.65 mm×20 mm×20 mm。首先对锈点缺陷的宏观形貌进行观察记录,并对典型试样缺陷进行丙酮超声波清洗,具体操作为:用丙酮洗去制作好的试样表面污渍,用酒精擦拭干净,再用超声波清洗器进一步清洗,然后用风机烘干,后用信号笔在锈点周围标点定位,并在锈点缺陷区域标记为a 区,正常区域为b 区,如图1 所示。然后利用扫描电镜观察锈点缺陷微观特征,并进行能谱分析,确定缺陷表面物质的成分,再利用景深显微镜对缺陷进行不平度观察和测量,同时结合现场生产情况、设备状况来分析锈点缺陷产生原因,找出主要影响因素[1]。

图1 锈点缺陷试样

2 实验结果与讨论

2.1 缺陷形貌及现场生产情况

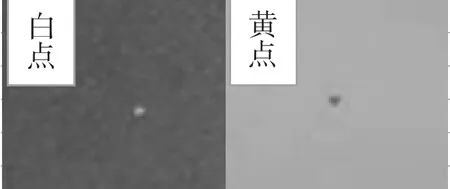

如图2 所示,在生产现场8 000 Hz 频闪灯条件下,对缺陷形貌进行停车观察,带钢表面存在无规律分布的白色小点缺陷。日光灯下对钢卷外圈进行观察,发现无规律分布有白色小点缺陷。但钢卷经过一段时间存放后,再次开卷在8 000 Hz 频闪灯条件下停车观察,带钢表面存在无规律分布的黄色小点。白色小点和黄色小点均位于带钢中间位置,呈细点状,直径约为0.5~0.6 mm,无手感。

图2 带钢表面白点和黄点形貌

2.2 白道缺陷形成原因分析

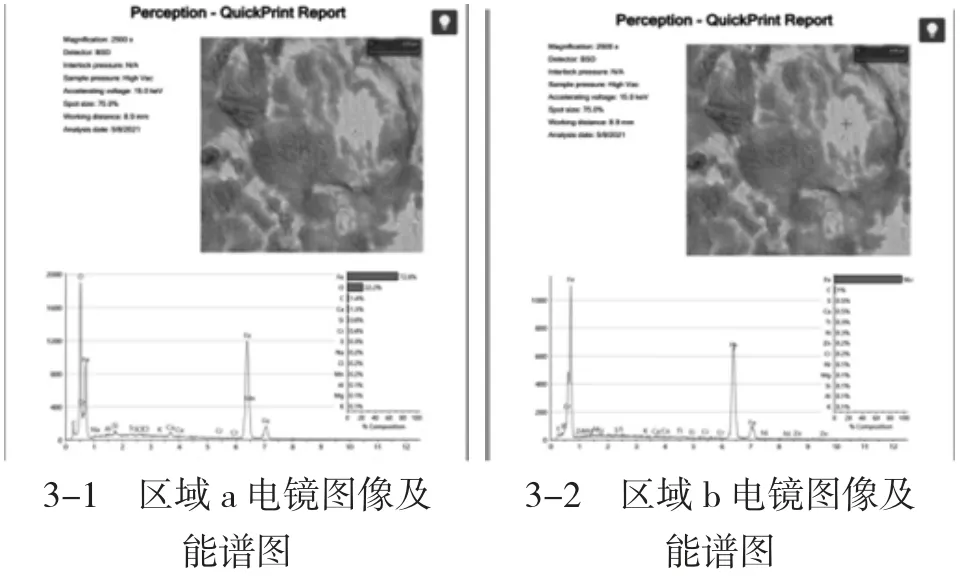

如下页图3 所示,在电子显微镜下,缺陷区域形貌存在区别,主要分为两类,一类为颜色较深的区域a,一类为颜色较浅的区域b。通过对区域a 与区域b成分进行分析后发现,颜色较深区域a 中,Fe、O 元素含量高,且成分比例与铁锈成分一致,颜色较浅区域b 中只有Fe 元素含量高。在生产过程中对比了不同种类涂油对缺陷的影响,发现不同种类涂油的退火板中均出现此缺陷。

图3 锈点缺陷电镜图像及能谱图

如图4 所示,利用景深显微镜对缺陷区域和正常区域进行了平面不平度测量,可以看出缺陷位置为一个微小的凹坑,其最深处为9.8 μm。带钢经过光整机会复制辊子上的粗糙度,但其粗糙度Ra 范围在1.0~1.8 μm之间,与凹坑深度相差较大,因此排除凹坑为光整机工作辊轧制过程中产生的。在整个连退产线中,能使带钢产生凹坑的辊子只剩下张力辊及炉区转向辊。一般情况下,张力辊出现的缺陷均为规律分布且缺陷区域较大,而锈点缺陷并没有明显的规律性,同时缺陷区域较小,因此排除了张力辊造成的影响。

如图5 所示,在检修期间,对炉区辊子进行排查,发现炉内会有一定数量的小颗粒聚集,而且炉区转向辊有轻微手感存在,可以确定带钢表面的凹坑为炉区转向辊在带钢退火过程中的压入导致带钢表面出现了微小凹坑。经过排查,炉区出现的微小颗粒为带钢在清洗段过程中没有得到充分清洗,带钢表面携带一定量的铁屑进入炉区,从而造成的炉辊结瘤[2-4]。带钢经过已结瘤的炉辊碾压,在带钢表面产生微小凹坑。在涂油工序前带钢表面会经过水洗、烘干工序,如果烘干不完全会导致凹坑存水,发生析氧腐蚀,从而导致带钢表面出现微小锈点。取生产过程中的小凹坑缺陷,经过一定时间存放,表面会逐渐发黄,也验证了微小凹坑是锈点缺陷形成的直接原因。

图5 炉内残余铁屑

3 锈点缺陷的控制措施

1)加大清洗力度。控制清洗段中漂洗电导率,使之处于在0.02 ms/dm 以下。通过加大清洗力度,可以有效减少残铁的携带量,减少炉辊结瘤。

2)定期清理炉辊。对炉区转向辊进行定期清理,检修清理时间从1 年1 次变为1 年2 次。

3)调整生产计划。在生产高表面汽车面板前,采用5~7 卷屈服强度在340 MPa 以上的钢种进行磨辊,以消除炉区转向辊中微小结瘤[5]。

4 实施效果

通过采取上述措施,带钢正面锈点缺陷基本消除,在生产过程中取样未发现微小凹坑缺陷。定期开卷,也未发现带钢表面锈点缺陷。改进前高表面汽车板因锈点缺陷造成产品降判约20%,改进后无因锈点缺陷的降判情况发生。

5 结论

1)本文研究的锈点缺陷主要分布在连退钢带表面中间位置,且为无规律分布。由于冷轧带钢在清洗段清洗不彻底,带钢在进入炉区时携带未洗净的残余铁屑,致使炉内转向辊结瘤,带钢经过已结瘤的炉辊碾压,在带钢表面产生微小凹坑,在涂油工序前,因凹坑存水发生析氧腐蚀,最终导致连退带钢锈点缺陷的形成。

2)通过采取加大清洗力度、定期清理炉辊、调整生产计划磨辊措施,稳定且有效地控制了炉辊结瘤现象,最终彻底消除了锈点缺陷。