液相柴油加氢工艺与普通滴流床柴油加氢工艺的对比

2022-04-02常钰潇

常钰潇

中海油东方石化有限责任公司 海南东方 572600

1 研究背景

中海油东方石化有限责任公司60 万t/ a 液相柴油加氢装置加工低硫原料油(硫含量为1000mg/ kg 左右),常压装置分馏出混合直馏柴油硫含量在400mg/ kg 左右,本厂另有30 万t/ a 裂解柴油加氢装置一套,直馏柴油与催化裂解柴油经加氢后得到的柴油产品只能满足国Ⅴ标准柴油。

2 液相柴油加氢与普通滴流床柴油加氢的对比

2.1 工艺对比

30 万t/ a 裂解柴油加氢装置为普通滴流床柴油加氢,加氢反应器的脱硫反应需要氢气扩散到催化剂表面并覆盖在催化剂的油膜上。由于氢气在反应器中的传质限时,该反应器循环氢的使用量往往较大,循环氢带走加氢反应释放的热量,稀释原料油中易氢化杂质,实现深度脱杂质反应。但循环氢却有以下缺点:配套设施庞大,由于气路的大流量,往往在建造初期会选用大设备、大管路;流程、设备长期处于高压环境;氢气循环过程中造成氢过剩的现象,过剩氢气不能重新回收,只有排放,造成资源料浪废。以上因素造成该装置循环氢系统的能耗、物耗和氢耗过高。考虑节能降耗降本增效2016 年新上60 万t/ a 液相柴油加氢装置。

液相柴油加氢装置工艺特点:为适应液相为连续相,气相为分散相的特点,采用上流式反应/ 分离器;采用炉前混氢方案;为防止反应器因进料中的固体颗粒堵塞导致压降过大,设置自动反冲洗过滤器,脱除大于25μm 的固体颗粒;反应器流出物不经换热直接进入热高压分离器(该分离器已整合进反应器);上流式反应/ 分离器底设置循环油泵;补充氢气分床层注入反应器;催化剂采用湿化硫化;分馏塔采用双塔气提流程,气提塔采用低压蒸汽气提,分馏塔底采用重沸炉,脱去柴油中的水分,保证产品质量;采用先进的DCS 集散控制系统和独立的安全仪表系统SIS。

现将液相加氢工艺与普通滴流床柴油加氢工艺对比如下:

(1)氢耗

普通滴流床柴油加氢装置氢气过剩,而液相柴油加氢装置过剩氢量较少,且在反应器出口为气相氢气,如此反应所需的氢气分压稳定且原料油循环中的液相氢始终处于饱和状态。

(2)物耗

液相柴油加氢氢气过剩量较小,所以气路流量远小于普通滴流床柴油加氢,因此可以减少大设备、大管路的使用。

(3)稳定性

液相柴油加氢的液相氢气由原料油作为载体,不仅为反应提供了氢气,同时使气、液相分离,液相连续,气相分散,从而使得反应器内液相的流动更加稳定。

(4)原料油适应性

液相柴油加氢对于原料油含硫量较高时,可通过原料油经过热氢起提降低反应器内硫化氢的浓度,同时少塔盘数便可使气提氢可深度带走反应器内的硫化氢、氨气等,即降低了氢气压缩机的能耗,同时也降低气提分离器的投资。

液相柴油加氢工艺相对于普通滴流床柴油加氢工艺,即减少大设备、管路的投资,降低了工艺压力,提高了原料油的流动稳定性,同时也提升了原料油的适应性。

液相加氢工艺与常规滴流床工艺对比见表1,液相直馏柴油加氢工艺流程、普通滴流床柴油加氢工艺流程见图1、图2。

表1 液相加氢工艺与常规滴流床工艺对比

图1 液相直馏柴油加氢工艺流程图

图2 普通滴流床柴油加氢工艺流程图

2.2 氢耗对比

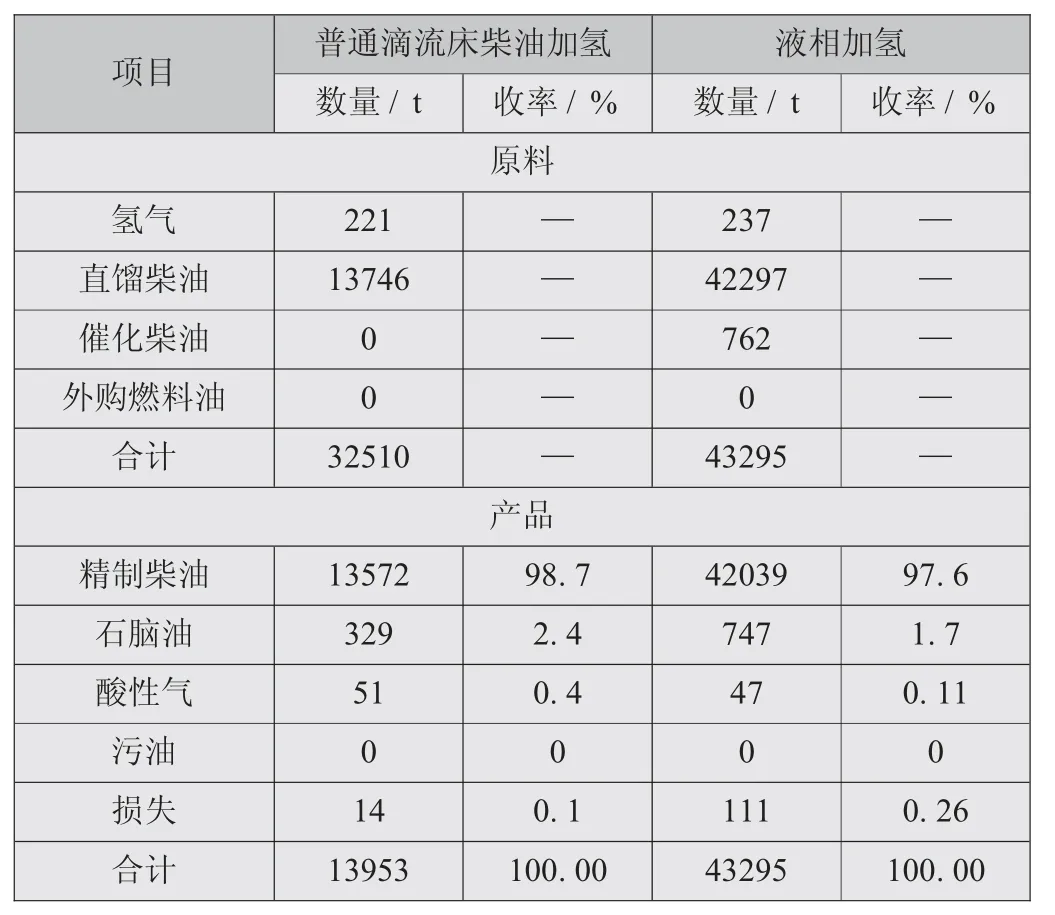

通过一个月的跟踪比对,液相加氢工艺与普通滴流床柴油加氢工艺的氢耗对比见表2。

表2 液相加氢工艺与常规滴流床工艺氢耗对比

在一个月的跟踪比对中,在收率相同的情况下。液相柴油加氢的氢耗明显小于普通滴流床柴油加氢工艺。

2.3 能耗对比

通过随机一个月和全年的跟踪比对,液相加氢工艺与普通滴流床柴油加氢工艺的能耗对比见表3。

表3 液相加氢工艺与常规滴流床工艺能耗对比

在一个月和一年的跟踪比对中,液相柴油加氢的氢工艺加工量明显高于普通滴流床柴油加氢工艺的情况下,液相柴油加氢的能耗明显低于普通滴流床柴油加氢。主要表现在:一是燃料气用量显著降低,由于液相柴油加氢较普通滴流床柴油加氢氢循环量降低,带走的热量减少;二是由于液相柴油加氢反应压力较小,氢气压缩机负荷较小,从而致使电耗明显降低。

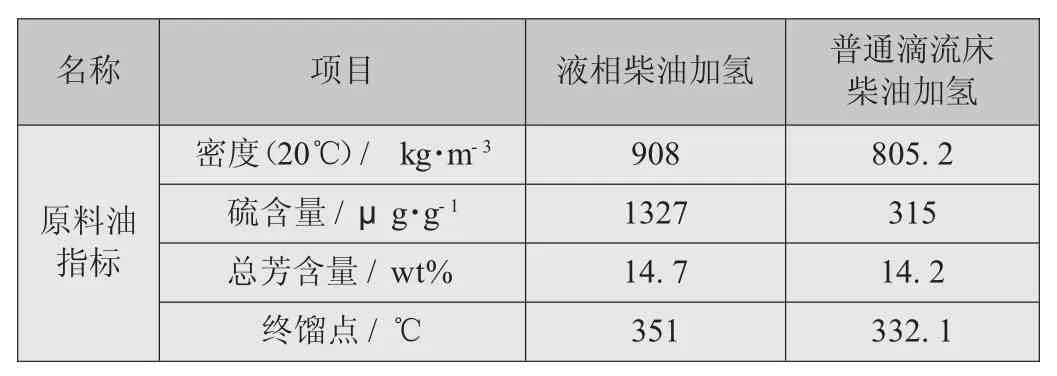

2.4 原料油对比

液相加氢工艺与常规滴流床工艺原料油对比见表4。

表4 液相加氢工艺与常规滴流床工艺原料油对比

液相柴油加氢的原料油硫含量近1300ppm,在这种高硫含量的情况下,仍能保证反应器稳定以及产品的合格率。普通滴流床柴油加氢的原料油仅有300ppm 左右。实验证明,当硫含量高于500ppm 时,液相柴油加氢的适应性更强。

3 结论

(1)通过比对,由于液相柴油加氢采用上流式反应/分离器以及补充氢气分床层注入反应器,使得氢耗较普通滴流床柴油加氢减少50%;又由于循环氢量的减少,从而使得能耗、物耗等方面都优于普通滴流床柴油加氢。说明装置设计合理,工艺先进。

(2)液相柴油加氢工艺的应用表明,其原料油较普通滴流床柴油加氢适应性更宽,主要表现在高硫含量的原料油处理过程中,装置稳定性、产品收率、产品合格率及产品的硫含量均处于平稳状态。

(3)2019 年起,全国范围内推行国VI 柴油。液相柴油加氢装置产品硫含量仅为2.4mg/ kg,远小于国标要求3.5mg/ kg,更能说明液相柴油加氢工艺能更好的满足市场需求,适应国家清洁能源技术要求。