皮秒激光氧化铝陶瓷微孔加工工艺*

2022-04-02杜大明曹明轩甘宏海吴勇华袁铭辉

杜大明,曹明轩,甘宏海,吴勇华,王 颖,王 敏,刘 浩,袁铭辉

(1.五邑大学 智能制造学部,广东 江门 529000;2.广东粤港澳大湾区硬科技创新研究院,广东 广州 510000;3.香港科技大学 机械及航空航天工程系,香港 999077)

氧化铝(Al2O3)陶瓷是常见的电子陶瓷基板材料,属于难加工的硬脆性材料[1-2]。陶瓷材料硬度高,耐磨性好。传统磨削加工过程存在温度升高、切削力大、加工成本高、砂轮磨损严重等问题,在一定程度上限制了陶瓷材料的发展与应用。激光陶瓷微加工具有非接触、热影响小、效率高等优点[3-5],这种加工方式可以有效避免刀具磨损和对工件施加切削力[6-8]。激光加工已逐渐成为一种重要的陶瓷加工方法。

短脉冲(毫秒、纳秒)激光和超短脉冲(皮秒、飞秒)激光在陶瓷加工中已被广泛研究。毫秒激光在陶瓷上钻孔过程中热效应明显,孔周边的飞溅和孔侧壁表面的重铸层严重,厚度达几十微米[9-11]。Zhang等[12]在氧化铝陶瓷上进行毫秒级激光钻孔试验发现,激光脉冲宽度越长或重复频率越高,越容易形成裂纹,裂纹的长度也越长。通过降低脉冲占空比、增加冷却气体压力和散焦,可以有效降低热影响区的拉应力和裂纹长度。Xie等[13]在研究纳秒激光加工氮化铝陶瓷的过程中发现,当激光能量高到足以破坏材料的化学键时,会发生光化学烧蚀,有效避免了热作用引起的氧化和碳化,但是毫秒和纳秒激光加工后的孔壁上仍有重铸层,需要化学刻蚀等后处理去除[14]。随着日益增长的精密加工需求,超短脉冲激光加工成为了陶瓷精密加工领域的研究热点。Narazaki等利用脉冲宽度可调的激光器(0.4~400 ps),对不同热导率的陶瓷材料进行了微孔加工试验,发现高导热陶瓷的热影响区大小与激光脉冲宽度存在显著的关联性,而低导热陶瓷则没有类似的关联性,不存在“冷加工”窗口[15]。Kim等[16]和Perrie等[17]研究了氧化铝陶瓷和氮化铝陶瓷的飞秒激光烧蚀过程,得出烧蚀前后陶瓷材料的特性似乎保持不变的结论。进一步研究发现,飞秒激光加工所产生的碎片主要由直径为20 nm~1 μm、平均直径为300 nm的氧化铝单晶纳米颗粒组成。与短脉冲激光加工[18-19]的热作用材料去除机制相比,超快激光的加工机制主要基于光化学效应、多光子吸收[20]以及光电离和碰撞电离[21],这显著降低了热影响。尽管如此,飞秒激光加工仍然不可避免地产生热应力,导致基材出现裂纹现象[22]。而且,关于超快激光陶瓷微孔加工的报道多以飞秒激光器作为辐射源。飞秒激光器的结构相对复杂,造价较高,且长期工作稳定性仍需进一步优化;而皮秒激光器造价低,稳定性好,已在硬脆材料微加工领域取得了广泛的应用。

本文以氧化铝陶瓷作为试验对象,采用皮秒脉冲激光结合环切加工的方式,系统研究了激光功率、离焦量和扫描速度对微孔质量(锥度、热影响区、重铸层)的影响规律,通过微观图像讨论了激光加工氧化铝陶瓷的机理。通过合理的工艺优化,实现了对不同孔径、不同锥度微孔的精细加工,为氧化铝陶瓷精密加工的工业应用提供了有价值的借鉴和参考。

1 试验设备及方案

1.1 试验设备

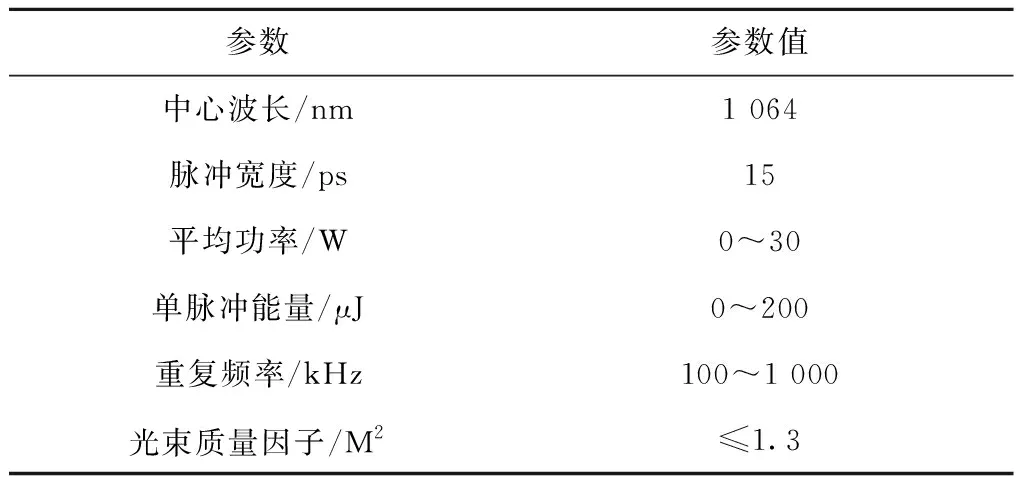

本文使用的皮秒激光加工系统(见图1)主要由激光器、光束整形系统和控制系统等部分组成。激光器为苏州英谷公司生产的全固态三波段皮秒激光器,其基本性能参数见表1。光束整形系统由2个四分之一波片、半波片、偏振分光棱镜、扩束镜和光阑组成。光束整形系统通过扩束镜将光斑直径增加到6 mm,再由光阑滤掉高斯光束边缘部分的杂光,从而截取高能量的中心光束。调节波片位置可以改变激光的偏振态,使通过的光束变成利于加工的圆偏振态。经过整形的激光束由振镜的场镜(焦距为160 mm,聚焦光斑直径为23 μm)聚集于材料表面,即可实现对材料的微孔加工。加工系统中的X-Y二维运动平台能够将待加工材料移动至指定加工位置。与Z轴同轴安装的高分辨率CCD相机用于查找激光焦点位置和观察激光制孔过程。为便于及时排除加工过程中的熔融、飞溅物,整个加工过程辅以飞尘清除装置。

参数参数值中心波长/nm1 064脉冲宽度/ps15平均功率/W0~30单脉冲能量/μJ0~200重复频率/kHz100~1 000光束质量因子/M2≤1.3

1.2 试验方案

试验样品为厚度0.2 mm的氧化铝陶瓷,主要物理性能参数如下:硬度为1 500 HV,密度为3.6 g/cm3,热导率为25~30 W/(m·K),烧结温度为1 689 ℃。激光加工试验于超净间中进行。试验中采用环切法(见图2)进行微孔加工,激光束通过扫描振镜由外环依次扫描到内环。圆环中心未被扫描的部分则在重力作用下自由脱落。预加工的微孔和聚焦光斑直径均为μm量级,所以实际的微孔直径将与目标微孔直径有所差异,由如下公式测算。聚焦光斑的半径为r,外环的半径为R,则实际微孔的直径D如下:

D=2(R+r)

(1)

待加工工件固定在数控工作台上,观察指示光(632 nm)并控制X-Y二维运动平台可精确选择待加工位置。上下调节固定在Z轴上的场镜可改变聚焦光斑与工件的相对位置。试验后,利用扫描电子显微镜(SEM)、光学显微镜观察和测量微孔出入口孔径的大小、热影响区和重铸层等微孔质量的评价指标。

2 分析与讨论

2.1 平均功率对微孔质量的影响

在超短脉冲激光制孔氧化铝陶瓷的过程中,激光光子被材料中电子吸收,导致材料融化、剥落和膨胀沸腾等,实现材料的去除[23]。因此,平均功率对微孔孔径与孔壁质量起到关键作用。图3所示为不同平均功率打孔氧化铝陶瓷的光学显微图像,由图3可知,当平均功率为12 W时,微孔出口部分的材料没有完全去除,微孔未能彻底打穿;当平均功率超过12 W时,焦点处材料被高能量激光束熔化,从出口喷出并带走部分熔融金属,导致出口孔径增大。随着功率的继续增加,孔径略微增加,锥度明显降低。当功率提高到20 W之后,微孔锥度达到6.8°(见图4)。这种孔径的变化趋势是因为有效聚焦光斑的直径与激光能量成正比,激光束的能量呈高斯分布,其能量的空间分布如下[24]:

(2)

式中,Ep为单脉冲能量;s为距离激光束中心距离;w0为激光束腰半径。当增加激光功率,s处的能量密度增大,当该位置的能量密度增加到材料的烧蚀阈值时,就能有效去除材料。有效聚焦光斑直径的改变增加了焦深,降低了微孔的锥度。

在激光功率18 W、重复频率100 kHz时,所制微孔的入口和出口微观图像如图5所示,样件表面

无微裂纹,孔壁质量良好。因为超快激光极短的脉冲宽度,在电子达到与晶格的热平衡之前激光作用就已经结束。皮秒激光脉冲的能量首先被材料内热容量小的自由电子吸收,导致热载流子气体(电子或电子空穴对)的形成,在极短的时间内,电子碰撞并迅速升温,此后,电子通过向外辐射声子传递能量给晶格,将晶格变成蒸汽或等离子体状态。在这个过程中,基本没有热传导。较高的激光功率可以迅速切透材料,提高加工效率,但也会造成微孔边缘热影响区和重铸层的扩大,同时微孔出口周围有部分碎屑突起,可能是没有完全去除的氧化铝陶瓷凝固融化物。

2.2 扫描速度与微孔质量的关系

环切制孔过程中,扫描速度与光斑重叠率存在密切的联系。假设激光光斑的重叠率为μ,加工孔的直径为D,激光的聚焦光斑半径为R,重复频率为ω,振镜的扫描速度为V,则一个圆周上的光斑个数n所示如下:

(3)

光斑重叠率与扫描速度的关系如下:

(4)

光斑重叠率的大小直接影响微孔的加工质量,通常将光斑的重叠率控制在50%~95%,以保证激光辐照的材料全部去除[25]。利用式3和式4计算得,扫描速度应控制在100 mm/s~1 000 mm/s范围内,以避免光斑重叠率对微孔质量的不利影响。

扫描速度与微孔孔径的关系如图6所示,微孔的锥度随扫描速度的增大而增大,即微孔正反面的直径差变大。这是因为扫描速率过快,聚焦光斑的重叠率将会过小,材料无法吸收足够的激光能量,导致材料的去除率降低。利用SEM观察了扫描速度600 mm/s时微孔的截面图像,对比断面(见图6c)与孔壁面(见图6d)的5 000倍放大图样发现,压铸成型的氧化铝陶瓷致密度不高,颗粒间存在许多微孔。激光作用下孔壁材料的间隙和颗粒均变细小,说明氧化铝陶瓷发生了热相变过程。陶瓷材料的相变过程取决于激光参数(脉冲宽度、峰值功率)和材料的热导率。氧化铝陶瓷的热导率较低(25~30 W/(m·K)),同时皮秒激光的峰值功率远低于飞秒激光,导致材料去除过程以热相变为主。

2.3 离焦量对微孔质量的影响

激光的离焦量(见图7)是指聚焦光斑焦点处偏离加工材料表面的距离。设激光焦点与材料表面相距h,当光束焦点位于材料表面之下,即h<0时,称为负离焦,反之称为正离焦。

离焦量对环切制孔也有一定的影响(见图8和图9)。当h>0 mm,即正离焦时,微孔的锥度随离焦量的增大先减小后增大(见图8a),但微孔的圆度会变差,这可能与离焦之后的聚焦光斑质量有关。当离焦量为0.6 mm时,侧壁上的颗粒有熔化或再沉积现象(见图8c和图8d)。因为过大的离焦量会大大降低激光的能量密度,这意味着部分液态熔融物质将无法获得足够的热能,从而凝结在微孔内壁,影响孔壁的加工质量。当h<0 mm时,随着负离焦量的增加,微孔的出入口直径均有所减小,这是由于离焦量大于材料厚度0.2 mm之后,激光束的能量密度大幅降低,导致此时只有一部分材料吸收很少的激光能量,导致液态物质增多[26]。大量熔融物在重力作用下自由滑落,部分液态物质在出口处直接凝固(见图9d),从而使出口孔径较小。

3 结语

本文采用全固态激光器输出1 030 nm的皮秒激光对0.2 mm氧化铝陶瓷的精密微孔加工工艺进行了试验研究,分析了激光功率、离焦量和扫描速度等对微孔锥度、热影响区和重铸层的影响。在功率18 W、扫描速度500 mm/s、重复频率100 kHz、正离焦量0.5 mm的参数下,获得了直径100 μm的理想微孔效果。通过正交单因素试验优化激光加工参数,将微孔的锥度控制在了6°以下。本试验中采用的激光加工头是扫描振镜,场镜的聚焦必然会给微

孔带来一定的锥度,虽然优化参数可以进一步减小锥度,但始终无法得到零锥度的微孔。后续关于贝塞尔光束等加工零锥度微孔的加工工艺还有待进一步研究。