基于焦化行业烟气工况下SCR 脱硝催化剂运行过程中性能下降的分析

2022-04-02张恒建

张恒建

(中科新天地(合肥)环保科技有限公司,安徽 合肥 230088)

1 概述

目前焦化行业烟气脱硝治理工艺主要有SCR 法脱硝、活性焦脱硝、氧化法脱硝以及液态脱硝等[1-5]。《炼焦化学工业污染物排放标准》GB16171-2012 是国内当前焦化行业遵循的主要大气污染物排放标准[6]。“2+26 城市”严格控制焦化烟气污染排放限值,诸如河北地区对焦炉烟气采取超净排放要求,《炼焦化学工业大气污染物超低排放标准》DB13/2863-2018 规范了在含氧(体积分数、干基)为8%条件下,NOx 排放限值小于等于130mg/Nm3,该超净排放达到了国内外现行最严标准[7]。

焦炉煤气因煤质的不同,其焦炉煤气的成分也不尽相同,其燃烧后的废气成分也复杂多样,尤其在限产条件下(废气温度230-2400C)会对催化剂的使用性能起到抑制作用,故而需要合理控制焦炉废气温度和相应的工程配套设备来实现催化剂的高效稳定运行。一般焦炉煤气主要成分及含量为:H2:约62%;CH4:约22%;CO:约5%;CnHm(饱和或不饱和烃):约2%;其它:约9%。其中焦炉煤气中残余的H2S 及有机硫化合物在燃烧后将导致焦炉烟气中存在浓度不等的SO2。

焦化厂主要分为独立焦化和联合钢铁焦化两大类。由于焦炉炉型、燃料类型以及烟气流程等的差异,导致燃烧后焦炉烟气中的污染物成分、含量和排烟温度的不同。据调研,焦炉烟道气温度一般在180-3200C,烟气中所含氮氧化物(NOx)浓度约600-1800mg/Nm3、SO2浓度约50-1000mg/Nm3、SO3浓度较低很难在线检测、水汽量约6%-30%,同时还伴有饱和或不饱和烃、羟基、羰基和部分煤焦油等对催化剂活性影响的物质(此类物质在低温下会吸附在催化剂的表面上,占据活性位以及焦油覆盖催化剂微孔,阻碍气固相催化反应的进行)。

基于上述分析,SCR 法脱硝可以很好的适应焦化烟气污染物的治理,其脱硝效率可达95%以上,故而SCR 法脱硝是焦化行业烟气治理最佳工艺选择[7-8]。

与此同时,脱硝催化剂是SCR 法脱硝技术的核心所在,不仅决定了NOx 的脱硝效率,也限制了污染物处理的投资成本。当前,国内外中低温脱硝催化剂在焦化行业主要有钒基和非钒基(即锰基)两种,其使用化学寿命一般在1~3 年(根据烟气介质的不同)。

本文基于焦化行业中低温烟气工况下SCR 法脱硝催化剂运行过程中性能下降、运行周期短以及容易失活等问题,常常会造成NOx 不能稳定达标排放,且更换频繁,给使用单位带来了极高的环保压力和经济损失。因此,探究中低温烟气工况下脱硝催化剂性能下降的原因,在保证中低温烟气工况下SCR 法脱硝稳定长周期达标运行,减缓更换频率和提升中低温脱硝催化剂的化学寿命具有实际的应用意义。

2 材料与方法

2.1 实验原料

山西某焦化厂焦化共有4座6m 顶装焦炉,1#脱硝反应器系统(1、2#焦炉为2×55 孔),2#脱硝反应器处理(3、4#焦炉为2×65 孔)系统。烟气处理工艺路线为:SCR 脱硝+余热回收+湿发脱硫,整套装置系统无旁路。脱硝催化剂采用非钒系列,催化剂尺寸具体参数为150 mm×150 mm×910 mm,25×25 孔。本脱硝处理系统稳定运行6 个月后,NOx 排放超标。该测试催化剂为运行6 个月后的现场取样产品,如图1 所示。

图1 现场催化剂样品

2.2 主要实验装置

EDX720 型,日本岛津公司;TGA,美国TA Q50;XRF,帕纳科Axios Max;XRD,中国普析XD-3 德国Bruker D8 advance;SEM,美国FEIQ45 (SEM) Bruker 双30mm 探头(EDS);比表面积仪,美国康塔(Quantachrome)QuadraSorb EVA;XPS,美国赛默飞;Eco IC 离子色谱,瑞士万通。

2.3 实验及分析方法

将截面尺寸150*150mm 的脱硝催化剂裁接为截面尺寸为20*20*20mm 的蜂窝体,用吹风机将催化剂微孔的杂质吹扫干净,待做NOx 性能测试;同时对脱硝催化剂于3500C、氮气气氛煅烧12 小时处理作为对比样品。具体测试条件为NO:300ppm,O2:4%;H2O:20%;SO2:100ppm,测试温度范围180-3000C。

3 结果

随着当前选择性催化还原脱硝技术在锅炉行业和电力行业都有着比较成熟的发展成果,但是焦炉烟气具有比较复杂的成分,焦炉烟气的温度相比较于火力发电烟气的温度而言,要小很多。催化还原脱硝技术在火电行业中并不能被成熟的使用,所以焦炉烟气低温催化还原脱硝技术仍旧处于研究阶段。在近些年以来,国内和国外对于低温环境下的催化剂研究工作,基本上集中体现在铜基、铁基、锰基等金属氧化物。

3.1 不同温度下的催化剂性能测试

从表1 可知,未经温度处理的现场脱硝催化剂,在2500C条件下,NOx 的转化率为37.8%,相比原样品的催化剂转化率差距非常大;同时对现场脱硝催化剂进行高温热处理(3500C,氮气气氛),其脱硝转化率在2500C、2800C 和3000C条件下分别为88.4%、90.6%和94.7%。由此分析可得,脱硝催化剂在含SO2气氛下,2500C 烟气条件下,催化剂在运行一段时间后会呈现性能下降的趋势,表明烟气中的SO2会制约催化剂的长周期运行。

表1 不同温度下的催化剂的NOx 转化率

3.2 XRF 分析

为进一步验证脱硝催化剂性能下降的原因,对脱硝催化剂进行了X 射线荧光光谱分析,由表2 中的脱硝催化剂使用前后的含量变化可知,活性组分MnOx 有下降趋势,其值为16.8%。同时硫氧化物的增加明显,由1.38%上升为14.75%,表明烟气中有大量的硫酸盐形成,对于是以硫酸铵还是硫酸氢铵的形态存在需要进一步表征。这也佐证了3.1中的测试结果,催化剂表面形成硫酸盐占据了催化剂活性位,同时也说明了活性组分的流失也是催化剂性能下降的一个原因。

表2 催化剂主要元素含量

3.3 SEM分析

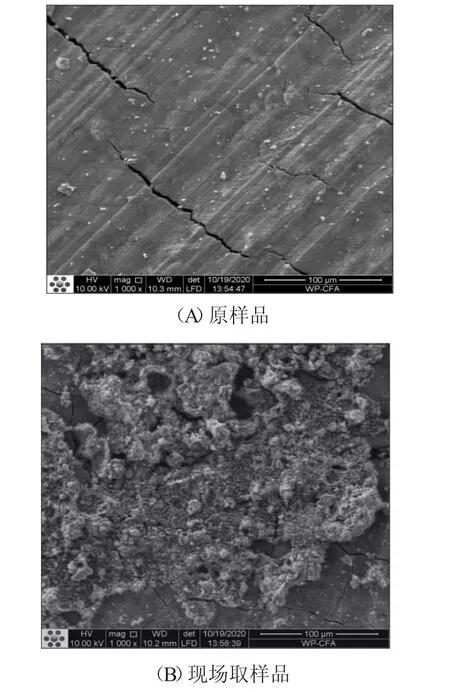

活性组分在催化剂表面上的分散度高低是催化剂性能的一个影响因素。由图2(A)和图2(B)的SEM电镜分析,使用后的催化剂表面呈现了大量的团聚物,说明催化剂在使用的过程中确实有物质形成,这与3.2 的分析结果一致。

图2

3.4 BET 和XPS 分析

比表面积是衡量催化剂性能的一个关键因素,从表3 可以发现,催化剂使用前后,比表面积由53.67m2/g 下降到22.11m2/g,孔径也随之变大,这与3.1 和3.3 的结果相一致。比表面积的下降说明催化剂微孔被占据,其表面生产了盐类物质。与此同时,催化剂经过高温处理后,其活性可以恢复,由XPS 可知,催化剂的活性组分尚未发生变化,这也是经过热处理后催化剂能恢复活性的原因。

表3 BET 和XPS 分析

3.5 IC 和TG 分析

从表4 的分析可知,催化剂在运行6 个月后,其表面确实有硫酸盐的生成,且为硫酸铵盐。离子色谱仪(IC)根据峰的强度来自动计算出硫酸根质量分数为1.63%;铵根质量分数为0.11%。 利用实验室热重(TG)测试分析检测硫酸氢铵温度- 质量变化关系,当硫酸氢铵在加热过程中有分解氨气及SO3时,硫酸氢铵的质量就会发生变化。这时热重曲线就不是直线而是有所下降。通过分析热重曲线,就可知硫酸氢铵的分解温度,并根据失重量,可计算失去的硫酸氢铵,从而确定低温催化剂再生需加热的温度。热重数据如图3 所示。

表4 IC 和TG 分析

为了清晰的判断出催化剂表面的硫铵盐形态,分别对硫酸铵、硫酸氢铵、原样品和现场取样品进行TG 数据的表征,由图3(C)可知,硫酸铵的分解温度为3000C 和4000C,同时图3(D)可看到硫酸氢铵只有1 个大分解峰,约4100C。经与硫酸铵和硫酸氢铵失重曲线,现场取样催化剂的TG 峰应为为硫酸氢铵失重峰。由失重数据得出,该峰失重为5.1%,即硫酸氢铵质量分数为5.1%。

图3

4 结论

基于当前我国炼焦行业协会调查的数据结果显示,被成功纳入到协会统计中的焦化企业已经接近1000 家,焦炉的总数量已经远远超出2000 座。但是根据调查结果显示,真正可以达到《炼焦化学工业污染物排放标准》第二时段标准,即烟尘达到30mg/in、SO2达到50mg/m,氮氧化物达到500me,/m。就每条焦化生产线的烟气脱硝治理而言,在进行治理的时候投资金额按照1500 万到3000 万展开计算,那么全国范围内的焦化行业脱硝装置总的资金投入量基本为300 亿元到600 亿元,可见脱硝面临着十分庞大的市场。焦化企业必要要采取合理化措施,保证废气排放标准达到规定标准,需要持续投入资金做好保障工作,确保脱硫脱硝工作稳定有序展开。但是高昂的成本支出也需要作出控制,采取兼具经济效益和社会效益的治理技术,回收烟气余热,利用脱硫脱硝集成化技术等,便是最为合适的问题解决方案。

4.1 非钒系列脱硝催化剂主要成分为MnO2,脱硝催化剂性能下降的主要原因是表面生成硫酸铵盐,并非硫酸锰,其活性组分的形态也未发生转化。

4.2 非钒系列催化剂在中低温含硫烟气工况下长周期运行,及其容易生成硫酸铵盐,阻碍烟气中氮氧化物(NOx)与催化剂表面的活性组分有效接触,致使催化剂“失活”,进而抑制SCR 法脱硝效率和催化剂的化学使用寿命,这是不可避免的一个趋势。

4.3 焦化行业烟气治理长周期运行需改变污染物治理工艺路线,给脱硝催化剂提供一个相对干净的环境气氛。