特殊环境条件下的大跨度钢桁架吊装施工技术研究

2022-04-02肖威

肖威

(中交二航局第二工程有限公司,重庆 401121)

1 特殊环境条件概述

某工程二期建设东侧4#、6#仓库及门卫、配电水泵房等配套设施,建筑面积合计38521.25m2,计容建筑面积69325.25m2,其中4# 配送仓库8562.21m2,6# 配送仓库25123.25m2,其余为配点水泵房及门卫室。建筑消防高度为13.5m,规划高度为12.65m,一层楼面标高为±0.000=7.70m,总宽度为156.00m,总宽度为269.00m,最大跨度为25.00m。建筑为地上10 层+地下1 层结构,总高度52.30m。地上1层~3 层划分为3 个工艺操作端,划分依据为2 条伸缩缝。以地上3 层为起始节点,利用8 根变截面Q345B“H”型钢梁划分2 个塔楼,成为大跨度钢桁架连体结构的重要组成部分。

2 特殊环境条件下的大跨度钢桁架吊装工艺实施难点

2.1 大跨度易失稳

案述工程为大跨度钢桁架连体结构,跨度、柱距均处于较大的水平,在连体结构未形成前,整体稳定度丧失而垮塌风险极大[1]。

2.2 桁架下空不易控制

案述工程9 层钢桁架下空为标高7.70m 的楼板,楼板厚度为80.00m,无法满足吊车停放、作业要求,也无法为基于满堂脚手架的卷扬机电动提升提供控制依据,且存在冲击荷载超标隐患。

2.3 吊装水平位移不足

钢桁架组装用变截面Q345B“H”型钢梁架长度较大,一般需现场分段搬运、对称拼接组装。而在组装完毕后,平行吊装水平位移多低于2.00m,加之吊装场地较狭窄,无法满足钢桁架梁拼装、组装要求[2]。

3 特殊环境条件下的大跨度钢桁架吊装工艺实施顺序

为规避整体稳定度丧失而垮塌问题,工艺实施者可以从钢结构起吊安装工艺实施顺序着手,以携带支撑柱距控制为重点,进行变截面Q345B“H”型钢梁架安装,以便压缩连体结构空间稳定体系形成时间[3]。在变截面Q345B“H”型钢梁架安装后,以稳定体系为基准,循序扩展,确保大跨度钢桁架起吊安装阶段整体结构自始至终为稳定体系。在钢柱进入稳定体系后,工艺实施者可以在缆风绳的帮助下,给予变截面Q345B“H”型钢梁一个约束力,奠定稳定平面建构基础。在第一榀变截面Q345B“H”型钢梁起吊安装作业进入尾声时,立即进行连接系杆安装,并配备支撑件、檩条,从侧向给予稳定度维护。

图1 桁架结构示意图

4 特殊环境条件下的大跨度钢桁架吊装工艺实施方案

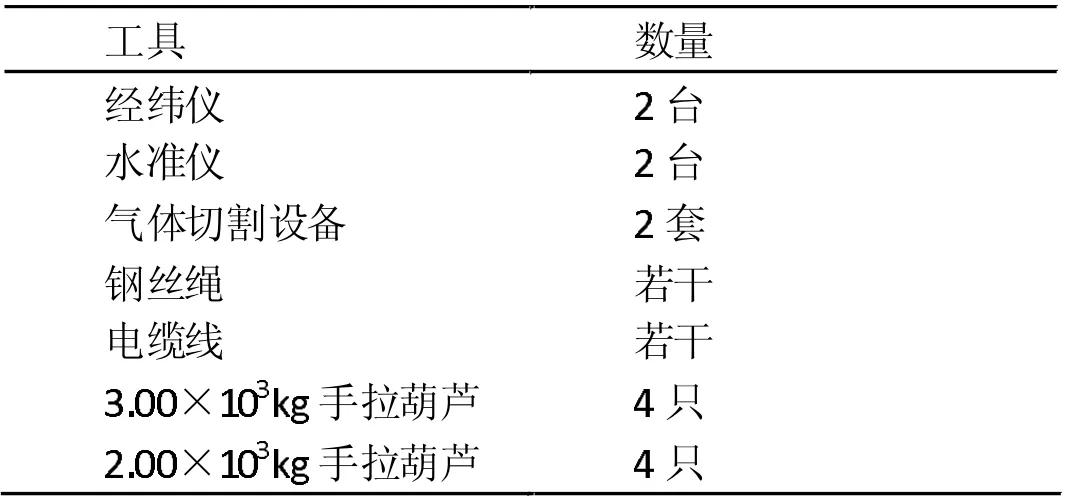

4.1 准备安装工具

根据前期设置工艺方案,工艺实施者可以预先准备以下工具。具体如下:

表1 工艺实施所需工具

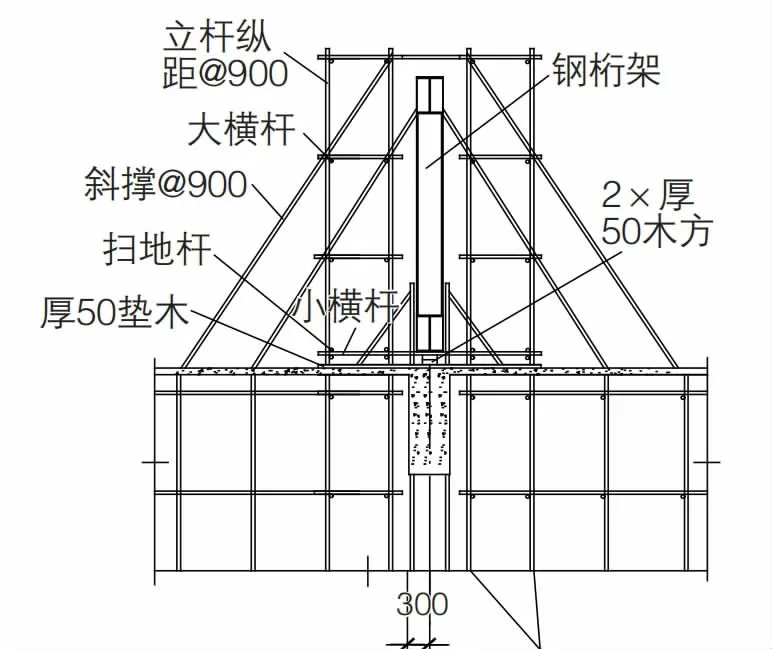

4.2 组装起吊平台

为了顺利完成起吊安装作业,工艺操作者可以在标高7.70m 的3 层楼板上进行平台组装,以此为拼装桁架[4]。进而将4 个吊架设施设置在标高38.52m 端部,具体位置为对应数量型钢混凝土柱顶,并逐一配置3.00×103kg 手拉葫芦、2.00×103kg 手拉葫芦,满足同一时刻、同一步伐起吊安装需求。其中3.00×103kg 手拉葫芦主要完成钢桁架提升作业,提升底座为4 根20#工字钢搭设的方框,工字钢之间连接方式为20#钢槽。在最高一层钢梁柱混凝土强度完全达到设计强度标准后,可以将吊臂钢架设置到钢梁、钢柱交叉节点,并悬挑至钢桁架承受起吊荷载节点,以此为3.00×103kg 手拉葫芦提升点,钢桁架最近节点、变截面Q345B“H”型钢柱边缘之间的距离等于吊臂钢架长度。

在3.00×103kg 手拉葫芦以及辅助设施承受荷载时,将组装平台拆除,继续向上提拉起吊,配合钢桁架两个端部分别设置的缆风绳满足就位调整需求。同时为降低高空作业风险,工艺实施者应将型钢制作的安全操作平台设置在最高层相邻榀钢桁架之间。

图2 组装平台示意图

4.3 拼装钢桁架

在拼装作业开展前期,工艺实施者可以根据分段钢构件长度将钢构件运输到现场。对于长度处于较低水平的分段钢构件,工艺实施者可以借助汽车上部、侧面完成钢支架搭设;对于长度处于较高水平的分段钢构件,工艺实施者可以拖车头、拖拉机为牵引,以铁路平台车为载体,在木质支撑杆、8号铁丝栓固下按顺序运输。在运输期间,钢质构件支撑点应处于水平对称状态,必要时经倒链、固定架固定,形成均匀的载荷重量,并利用垫木、隔板将钢构件隔离,同一垂直线上的垫木重合,结合楞木、草袋以及法兰螺栓、钢丝绳的应用,可以规避大高宽比、若干层叠放钢构件在运输时倾倒。

在钢构件运输到现场后,工艺实施者应根据构件明细表,对进入现场的钢构件进行核对,并进行相应钢构件质量证明单、设计更改文件的检查验收。一旦发现钢构件形状异变,立即记录并根据有关规定校正。确认钢构件质量无误后,工艺实施者可以选择上空安装点垂直投影面下,将每一个跨度作为1 个组装拼接单元,1 个组装拼接单元即1 个吊装单元,全部在地面组装成型,并利用手拉葫芦固定[5]。在若干个吊装单元组装拼接完毕后,可以参照放样尺寸,检查、核对组装单元并记录。进而在钢构架吊装到上空(距离地面10.00mm)时,促使其下落到安装牛腿并在拉杆上套入不锈钢套管,促使拉杆、钢构件连系梁最大夹角达到45.00°、最小夹角达到30.00°,配合现场定位线下降手拉葫芦,以便最大限度降低高空作业量,满足吊装构件自身稳定性要求。

4.4 设置吊点及绑扎点

在地面上完成钢桁架组装拼接后,工艺实施者应对预埋件轴线位置、上线偏差、平整度、标高进行再次检查,确认无误后,工艺实施者可以弹出十字中心线,标注引测高度,获得底部标注。在这个基础上,工艺实施者可将可拆卸式安全绳安装到手拉葫芦钢桁架上,并将两条晃绳分别设置到钢梁两端,每一个端口分配1 个牵引方,控制空中钢构件提升角度。因案述工程钢桁架跨度达到25.00m,可以根据钢构件重量,选择两点绑扎起吊工艺。若钢构件长度处于较高水平,则可以改用平衡梁四点吊装工艺,吊装点为两边对称点。一般选择钢构件顶部设置吊点,吊点之间距离为18.20m,与两条伸缩缝距离为2462.00mm。同时利用专用夹具(起重钳)夹持钢构件顶部封头板(或钢构件上翼缘两侧),上弦利用焊接法,焊接Q345B“H”型钢梁,钢梁长度为550.00mmmm,宽度为350.00mm,厚度为14.00mm,下弦焊接方法与上弦相同。并将木枋设置在钢构件下方,在同一时刻经双股φ44.00mm 钢丝绳绑扎钢桁架上弦、下弦,规避起吊阶段地面拖拉损伤钢柱表面致使钢构件变形问题。

4.5 垂直提升

在垂直提升前期,因案述工程选择多吊点安装工艺,在钢构件临近安装位置后,工艺实施者应在保证非工作区钢构件完整性、主要承受荷载重力构件稳固性的前提下,根据预先估测的搭接长度,撤除对钢桁架梁具有约束作用的隔断骨架(厚度达5.00mm 的方管)。即在送入结构内前,割开铝塑板骨架横梁,促使隔断轴、地面距离在3.00m 左右。同时利用氧气乙炔火焰配合切割机完成隔断骨架切割后,将伸出钢桁架结构外的钢构件连同系梁垂直下落,移动到牛腿上方。此时,钢桁架连系梁伸出端、混凝土柱之间相距最小为10.00mm、最大为20.00mm,而混凝土柱子表面上方铝塑板骨架横梁、混凝土柱子墙面之间相距最大为250.00mm,最小为190.00mm。

图3 桁架提升至牛腿处示意图

在风力低于6 级、最终钢架小于4.00×103kg、每处吊点抗拉拔力达到7.50kN 时,工艺实施者应以结构两个端点为着手点,轮流起吊安装,起吊安装过程自始至终处于对称状态,且钢桁架连系梁与铝塑板骨架横梁紧密相抵。在室外起吊运送时,利用两台汽车吊的默契配合(同一时刻、同一步伐),根据递送原理,完成相应层的整根钢构件运送。在钢构件其中一个端头伸入楼内后,第一时间使用手拉葫芦,向结构内拉入钢构件,在拉入钢构件的瞬时逐步卸载临近结构外侧的汽车吊。

4.6 牵引就位

在吊点设置完毕后,工艺实施者可以将起吊安装基础平面完全清理,开展预先埋设件复测放线。完成预先埋设件复测放线后,进行保温块的平整、紧密放置,并完成底部螺丝帽调整。进而利用吊机将钢构件起吊到安装位置,促使钢构件四个方向中心线、基础放线中心线重合(或偏差控制在规范允许范畴内)。在这个基础上,在2 个3.00×103kg 手拉葫芦牵引下,穿入压板紧固螺栓,并在缆风绳帮助下促使钢桁架移动到安装轴线位置。同时由2 个3.00×103kg 手拉葫芦再次提升钢桁架到设计位置,完成钢构件就位。钢构件就位后,进行底部二次灌浆,上弦搁置挡板平齐焊接,提高钢构件稳固性。若钢构件临时落位存在偏差,则需要利用两台经纬仪顺着两个垂直方向完成钢柱垂直度校正,完成校正后重复上述稳固步骤。在牵引就位后,工艺实施者可以卸除缆风绳钩,利用相同的方法完成下一榀钢桁架的吊装就位,并利用木方临时连接相邻的两榀钢桁架。完成全部钢桁架安装后,工艺实施者可以进行沿水平方向校正、固定桁架,形成稳定的体系。

5 特殊环境条件下的大跨度钢桁架吊装工艺质量控制要点

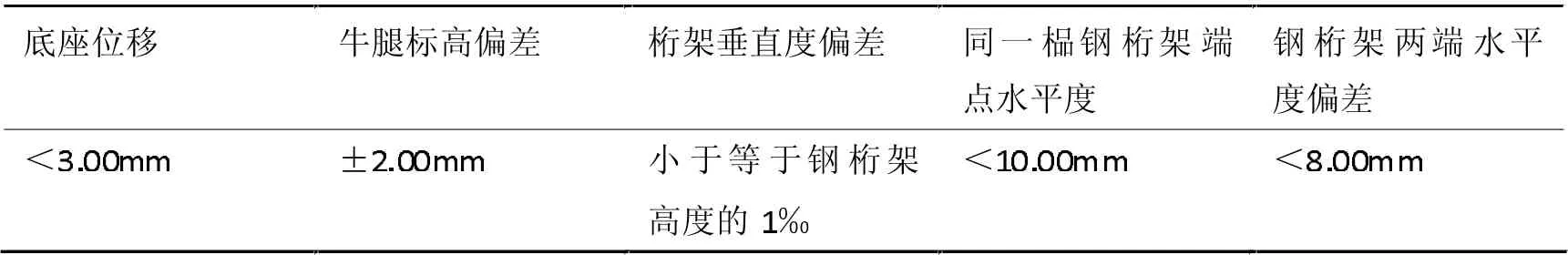

5.1 明确安装尺寸控制标准

在大跨度钢桁架吊装前,工艺实施者应明确安装尺寸控制标准,结合经纬仪、水准仪再次测量获得的牛腿标高、轴线记录值,进行同一标高点以及底部垫块厚度的控制。具体如表2。

表2 钢桁架误差控制指标

5.2 加强现场拼装细节控制

现场拼装是特殊环境条件下大跨度钢桁架起吊安装的关键程序,为保证这一程序操作质量,工艺实施者应从钢桁架各钢构件工程分段散件现场拼接安装着手,选择专用的拼接安装平台,结合相应钢构件外形尺寸以及轴线划定位置,进行钢桁架拼接安装胎架的设置。进而进行上弦杆件、下弦杆件、桁架腹杆的顺次安装。具体操作时,工艺实施者应在现场放线,根据地面放置完毕的杆件中心投影线进行胎架拼接安装。进而利用5.00×104kg 汽车驱动吊装工具完成上弦杆件、下弦杆件向胎架上方的移动。完成位置移动后,工艺实施者可以进行上弦杆件位置调整,并进行另外一片钢桁架安装以及杆件位置划定。进而将腹杆安装到上弦杆件、下弦杆件上。同时将另外一段杆件起吊安装到与前一段杆件对称位置,划定杆件位置后,进行耳板、临时连接板的焊接,并完成高空安全通道的搭设。

5.3 明确现场吊装校正方法

在完成钢桁架垂直提升作业后,工艺实施者应根据钢桁架结构分段最终位置,选择模板脱离后、起吊运输前(或安装就位前)的时期,利用履带式起重装置调节与吊索连接的手拉葫芦,通过变更连接钢索的起吊长度进行分段位置倾斜角度的调整,实现分段位置承受荷载力的均匀变化。比如,在案述工程钢桁架分段起吊安装过程中,若相应分段位置一端高度超出另外一端,则可以利用全站仪+千斤顶,结合平台上测放构件定位轴线、两侧缆风绳,进行调节。即将钢桁架停留在超出安装位置2.00m 上空,利用缆风绳完成分段朝向调整后缓慢伸长起重装置吊索,将其下降1.50m,稍微进行起重臂旋转并伸缩臂长,确保分段两端高度相同。进而以一个较小的速度伸长起重装置吊索并牵拉缆风绳,确保分段、周边结构无接触。

结束语

综上所述,特殊环境条件下,传统大跨度钢桁架起重吊装工艺无法实施,需要在现场自行组拼起吊安装设施。进而以支撑柱距控制为依据,以连体结构空间稳定体系为基础,进行变截面Q345B“H”型钢梁的逐榀起吊安装,解决大跨度起吊安装易失稳、桁架下空不易控制等难点问题,确保特殊环境条件下大跨度钢桁架起吊安装工艺的实施效率与质量。