全尾砂固结体扬尘性能测试试验

2022-04-02王荣军董平波侯运炳

王荣军,董平波,侯运炳

(1.五矿邯邢矿业有限公司北洺河铁矿, 河北 邯郸市 056000; 2.中国矿业大学(北京)能源与矿业学院, 北京 100083)

0 引言

随着工业化进程的加深,扬尘问题日趋严重,扬尘污染不仅造成大量资源损失,还危及环境和人体健康[1]。关于矿山扬尘污染问题,国内外学者们进行了许多研究。刘琴[2]为预测铁矿砂在堆放和装卸过程中的粉尘污染情况,在风洞中进行了模拟试验,得到了铁矿砂堆垛起尘后降尘扩散情况及装卸起尘量与风速的关系。陈景序[3]进行了煤堆起尘特性试验研究,利用自制试验装置进行模拟试验,对不同风速下煤堆起尘情况进行研究,探究了煤堆起尘特性与风速间的关系。刘琛[4]运用流体力学基本理论,以山谷型铁矿尾矿库为研究对象,构建尾矿库扬尘污染灾害影响因素指标体系,分析表征扬尘污染灾害的特征因子,建立尾矿库扬尘污染数值模型,实现扬尘污染监测网的优化设计,并进行可视化研究。朱曙光等[5]对某铁矿尾矿库尾砂样进行了扬尘试验研究,分析了风速、含水率与起尘量之间的关系。刘一臻等[6]从扬尘的产生和扩散两个方面对露天矿运输路面扬尘污染问题进行了归纳,通过对气象数据和相关检测数据分析,针对不同环境需求提供了相应解决思路。鲁文岐等[7]通过对某露天矿运输过程中粉尘质量浓度和粒径分布的监测,研究了卡车运输过程中PM2.5和PM10粉尘质量浓度的变化规律及各自占比,研究结果表明重车行驶时粉尘量普遍大于空车行驶时。文献[8-9]分析了YCH抑尘剂、Resinator化学抑制剂、常规卤化物和高分子材料等化学抑尘剂对矿山运输道路路面扬尘的防治机理及效果。

北洺河铁矿拟开展塌陷区全尾砂固结堆排项目,该方案需将来自选厂的全尾砂浆添加少量胶凝材料,混合后用压滤机将物料压缩成含水率约为20%的滤饼,并将滤饼运输至塌陷区堆排放置于自然状态下,滤饼通过汽车运输到塌陷区的过程中会因铲运和卸载而使滤饼破碎成碎散的小块,本文通过模拟试验测试滤饼运输和堆存过程中碎散体扬尘的情况,探究将尾砂添加少量水泥固结后,在运输和堆排的过程中产生空气扬尘的情况,确定能否满足环保要求。

1 试验器材

1.1 试验材料

试验以北洺河铁矿全尾砂和普通硅酸盐水泥为原材料,按照料浆质量浓度分别为78%和80%,水泥添加量分别为1%、2%、3%和5%的配比制备试块,将试块置于实验室自然环境下(温度20℃左右,湿度30%左右)进行养护形成尾砂固结体,待养护龄期达到7 d或28 d后,模拟铲运和装卸过程将其破碎小块,取试块碎散体为试验材料进行扬尘性能测试(见图1)。

图1 尾砂固结体扬尘测试试样

1.2 试验仪器

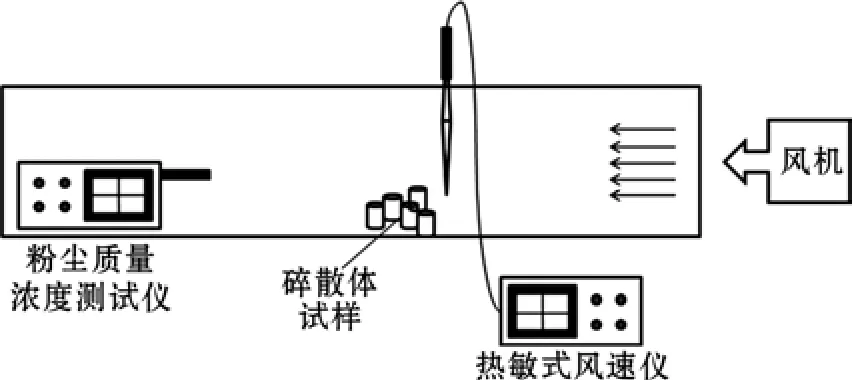

试验主要仪器仪表包括风洞试验筒(直径Ф20 cm、长度1.5 m)、风机、尘埃粒子计数器(粉尘质量浓度检测仪)、热敏式风速仪。试验装置由这些仪器所组成,试验装置原理见图2。

图2 扬尘测试装置

2 扬尘测试试验

2.1 试验方案

在测试强度完成后将养护7 d和28 d的试块碎散体进行扬程测试。试验采用Ф20 cm、长度1.5 m的风洞试验筒作为测试环境,从风筒一侧用风机进行吹风,并根据风速仪显示调整好风速范围,热敏式风速仪从风筒上部插入筒内,风速感应元件靠近所需测试部分,以实时监测试验时的风速,在风筒另一端距离出口不远处安装粉尘质量浓度检测仪,以测量环境中的粉尘质量浓度(PM2.5和PM10),并 对测试前后的试块进行称重,以计算质量损失率。为了保证试验结果的准确性,试验前需在不开启风机的情况下对测试风筒中的粉尘质量浓度值进行测试,以该值作为测试环境粉尘质量浓度值,并以实测粉尘质量浓度值减去测试环境中粉尘质量浓度的净值作为衡量尾砂固结体产生扬尘的情况。

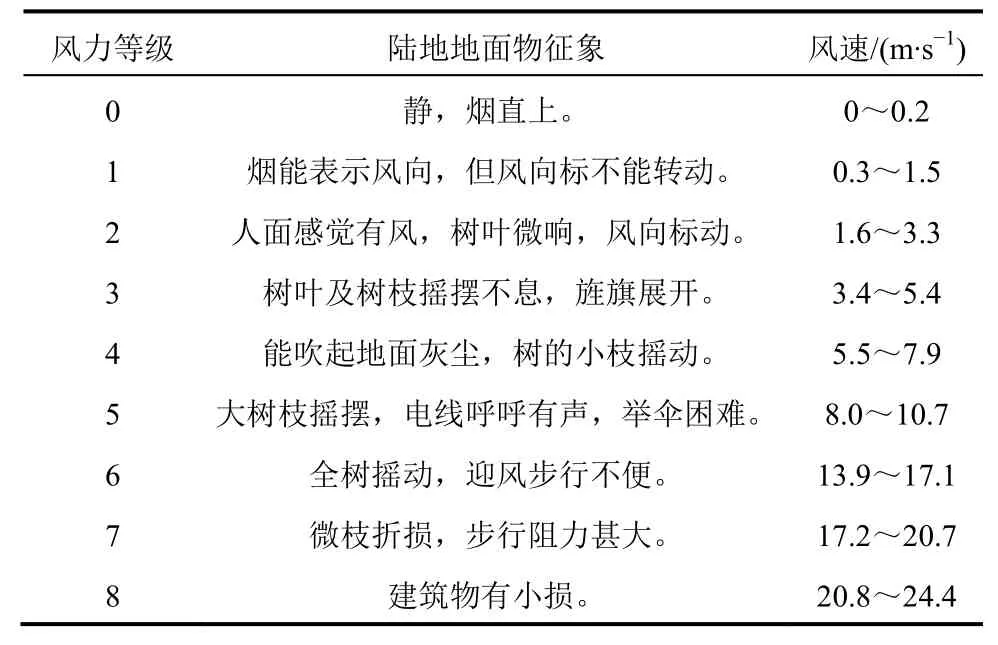

查阅网络数据可知,北洺河铁矿所属地邯郸市年平均风速基本都在6 m/s及以下,根据风力等级及其对应的陆地地面物征象描述(见表1),试验设计风力采用4级风所对应的风速范围进行扬程监测,试验时将风速定为6 m/s。

表1 风力等级划分

2.2 试验结果

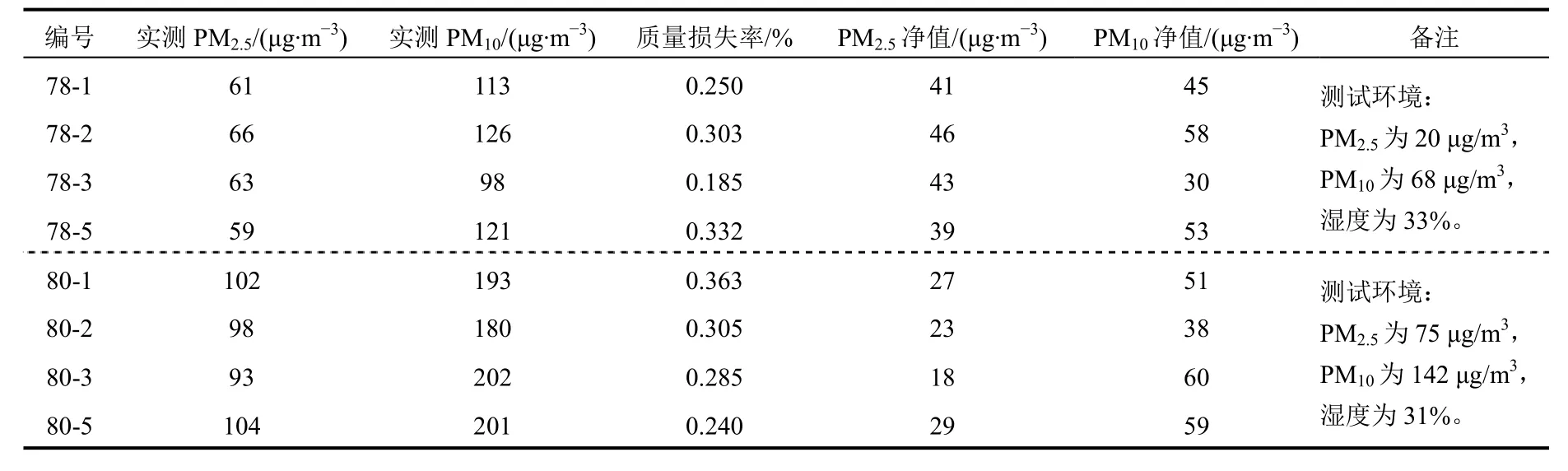

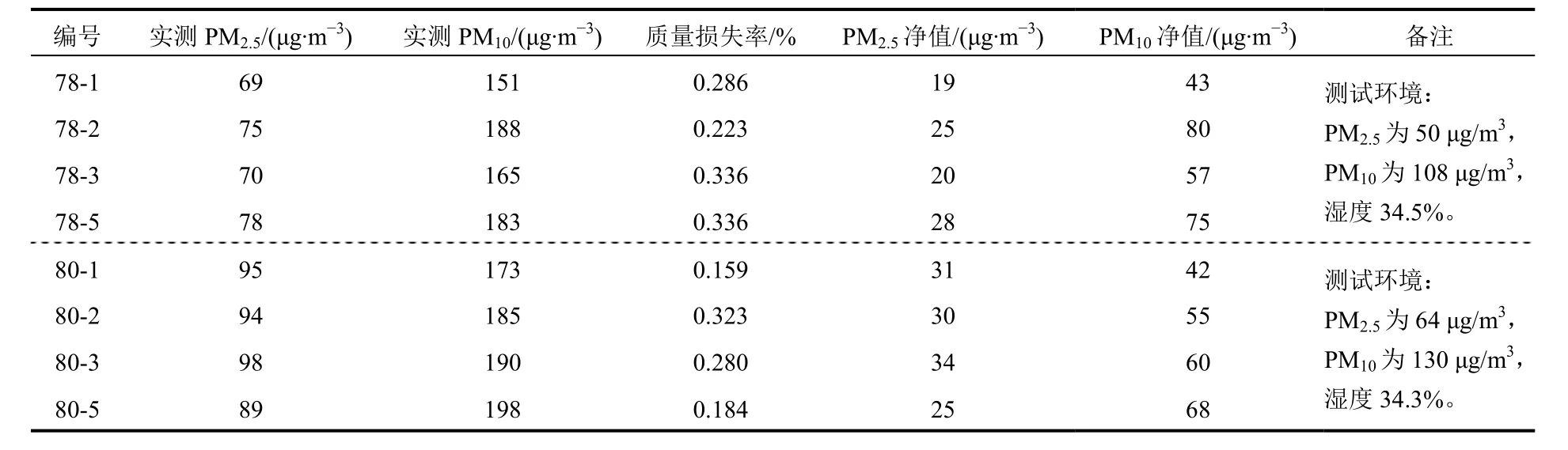

根据料浆质量浓度和水泥添加量对试验进行编号,例如料浆质量浓度为78%,水泥添加量2%编号为78-2,其余试验编号依次类推,共计8个编号。每个编号试验测试7 d和28 d扬尘情况,试验结果见表2和表3。

表2 养护7 d扬尘测试数据

表3 养护28 d扬尘测试数据

2.3 试验结果分析与讨论

从试验数据来看,测试环境中污染颗粒物指标(PM2.5和PM10)质量浓度越大,实际测量的污染指标数值也就越大,为了排除测试环境中PM2.5和PM10对试验结果的影响,单独分析尾砂固结体的起尘性能,以PM2.5和PM10净值作为分析对象,对尾砂固结体的起尘特性进行分析。

2.3.1 质量损失率

在试验风速和吹风时间相同的条件下,测试尾砂固结试样质量损失的大小,并计算出质量损失率,因损失的质量就是起尘量,故质量损失率即为起尘率。

从表2、表3中数据可知,养护7 d,料浆质量浓度为78%和80%的质量损失率平均值分别为0.268%和0.298%;养护28 d,料浆质量浓度为78%和80%的质量损失率平均值分别为0.249%和0.236%;随着养护时间的增加,平均质量损失率有所减少,这是因为随着时间的增加,水泥水化反应进行得更彻底,水化反应生成的钙矾石和C-S-H凝胶将粒径较小的尾砂颗粒凝结成更大的颗粒,从而使全尾砂固结体在吹风时扬尘量相对降低[10]。

从质量损失率来看,所有测量值中质量损失率的最大值为0.363%,该值远小于全尾砂中粒径小于10 μm的含量,甚至没有全尾砂中粒径小于2.5 μm的含量多,可见,添加水泥对全尾砂进行固结可以明显降低污染颗粒的含量,防止尾砂中粒径较小的颗粒被风大量吹起,造成空气扬尘,污染大气环境。

2.3.2 PM2.5和PM10浓度

在水泥添加量、料浆质量浓度和养护龄期等都不同的情况下,PM10净值普遍比PM2.5净值要大,这可能与尾砂粒径分布有关,从尾砂粒径分析结果中可以看出,全尾砂中粒径小于2.5 μm的含量不足1%,而粒径小于10 μm的含量接近4%(见图3)。

图3 尾砂粒径分布

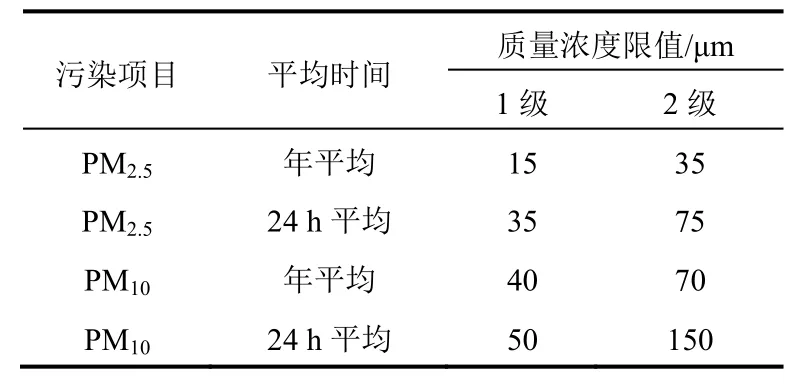

从PM2.5和PM10净值数据来看,与料浆质量浓度、水泥添加量、尾砂固结体养护时间之间并无明显规律,试验数据较为离散,但是试验时各组数据值都小于《环境空气质量标准》(GB 3095—2012)中质量浓度限值的2级标准24 h平均值,且比该值小很多,说明尾砂固结体产生的扬尘中污染颗粒物质量浓度远小于环境空气质量标准,符合环保要求(见表4)。

表4 环境空气质量标准(GB 3095—2012)

实测PM2.5和PM10值都普遍较高,这是因为试验时的外界环境为充填实验室,环境相对封闭,由于尾砂的堆存和使用,导致实验室本身污染物质量浓度较高,因此我们在考虑将全尾砂添加少量水泥形成尾砂固结体后是否会造成环境污染时,应该 根据实际工作环境中污染颗粒物的质量浓度加以判断。

2.4 扬尘影响因素理论分析

尾砂固结体滤饼散体扬尘的产生原因复杂,装卸、运输、堆存等环节均会导致扬尘产生,其起尘量的大小受尾砂滤饼固结散体自身内部因素和外界条件的影响,粒径、含水率、风速等都对扬尘特性有影响。

相同物质在同一种外界环境条件下颗粒的粒径越大,起动条件越高;粒径越小越容易起动,产尘量随风速的增加而增大。当颗粒粒径小于某一临界值(直径小于10 μm)时,在风速较低时粉尘悬浮于空气中。尾砂颗粒的运动与其含水率有很大的关联,含水率越高,尾砂颗粒间的黏附性、湿润性就越强,导致起尘量减少;反之起尘量就越大。尾砂颗粒的含水量决定尾砂颗粒最小起动风速,以及起尘量的决定因素,同时含水量的增加可大规模减少扬尘产生量,风的流动是粉尘运动的主要因素,风速的大小决定了粉尘颗粒的扬尘大小。

3 结论

(1)随着养护时间的增加,水泥水化反应进行得更彻底,对全尾砂固结能力增强,平均适量损失率有所减小,全尾砂固结体在吹风时扬尘量相对较低。

(2)从质量损失率来看,所有试验中质量损失率值相对较小,这说明添加水泥对全尾砂固结后再堆存到塌陷区的方式可以防止尾砂中粒径较小的颗粒被风大量吹起,造成空气扬尘,影响空气 质量。

(3)尾砂固结体产生的PM2.5和PM10净值与料浆质量浓度、水泥添加量、养护龄期之间并无明显规律,但测试值都符合环境空气质量标准。在实际工程应用中,还应结合工作场所空气污染颗粒物质量浓度来判断尾砂固结体的扬尘是否会造成严重的空气污染,从而确定将尾砂固结后排放是否满足环保要求。