某铅锌矿膏体胶结充填材料特性试验研究*

2022-04-02杨鑫郑伯坤彭亮姚维祝鑫刘杨王新宇

杨鑫 ,郑伯坤 ,彭亮 ,姚维 ,祝鑫 ,刘杨 ,王新宇

(1.长沙矿山研究院有限责任公司, 湖南 长沙 410012; 2.金属矿山安全技术国家重点实验室, 湖南 长沙 410012)

0 引言

充填采矿法能够减量化处置矿山产生的大量尾砂固废减少环境污染,同时还能防控地下采场围岩失稳和地表变形,减少矿山安全隐患,是保障矿山绿色安全高效生产的必要措施[1-4]。分级尾砂胶结充填存在井下充填料浆离析现象,会造成水泥浪费及强度不均。同时,将溢流细尾砂排放至尾矿库会造成其筑坝困难及细尾砂脱水困难。高质量全尾砂胶结充填具有提高充填体质量、降低水泥消耗、提高尾砂利用率等优点,是现阶段充填采矿行业的发展趋势。

某铅锌矿采矿方法主要为上向水平分层充填采矿法,该采矿工艺对充填体强度要求较高,所需采场胶面充填体强度为R3≥3 MPa,非浇面充填体强度为R28≥3 MPa。采用分级尾砂充填时尾砂利用率较低,原因是全尾砂内的细颗粒经旋流器筛选后直接排入尾矿库,近年来尾矿库库容不足,亟需提高尾砂利用率。

本文针对矿山对全尾砂性质、充填浓度与料浆流动性的要求,在目前已有的充填管网的基础上,通过开展塌落度试验、L管试验及充填材料配比试验,研究确定在满足采矿工艺要求的前提下全尾砂的浓度与灰砂比,并且对充填料浆的输送性能进行研究,以期实现全尾砂料浆的自流输送。

1 充填材料物理化学性质

1.1 尾砂基本物理性质

本次试验采用某铅锌矿全尾砂与当地的P.O42.5硅酸盐水泥,尾砂的真密度采用比重瓶法进行测定,全尾砂的真密度为2.77 g/cm3;尾砂容重依据国家标准(GB/T 14684-2011)[5]进行测量,松散容重为1.76 g/cm3,密实容重为2.03 g/cm3。

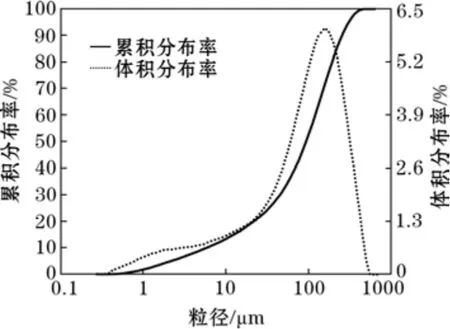

采用马尔文3000激光粒度测试仪对全尾砂粒度组成进行分析,测试结果如图1所示。从图1可以看出,粒径小于74 μm(-200目)颗粒所占比例为42%,粒径占比达到50%的粒径范围在91.2 μm以下。大量研究文献[6-9]表明,要保证充填料在管道内长时间输送过程中不分层离析,形成所谓的“结构流”,尾砂-20 μm粒度所占比例应大于15%,从图1可以发现,全尾砂-20 μm颗粒含量占比约为21%,因此能够保证充填料浆顺利输送。

图1 全尾砂粒度分布

1.2 充填材料化学成分分析

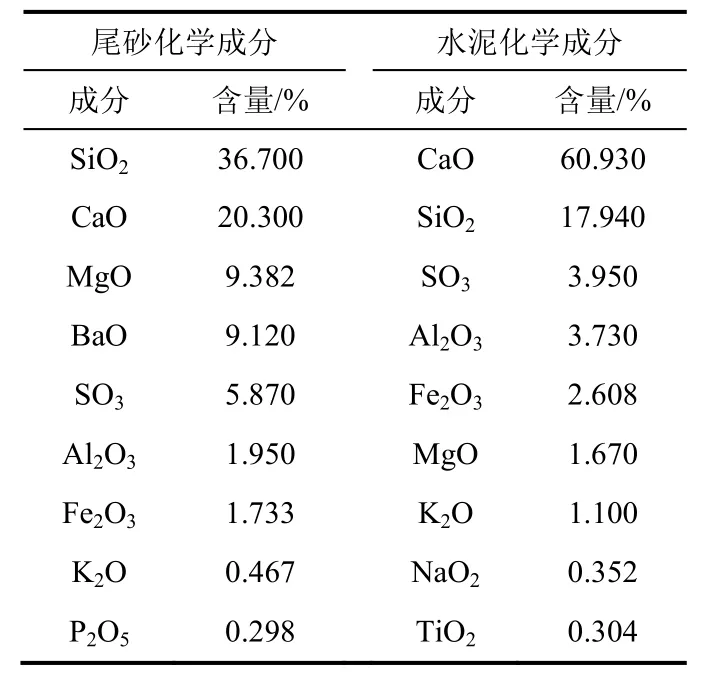

采用光谱进行尾矿和水泥化学成分分析,其化学成分见表1。由表1可知,尾矿中可回收的金属含量不高,其组成矿物物理化学性质稳定,硫含量轻微偏高,达到了5.87%,可能对充填体后期强度稍有弱化作用,但郭进平等[10]对尾砂骨料含硫量对充填体强度的影响规律进行了系统研究,结果表明,骨料含硫量低于11.72%时不会对充填体长期强度起劣化作用,因此该全尾砂可进行地下充填。

表1 尾砂与水泥化学成分

2 料浆输送性能研究

2.1 塌落度试验研究

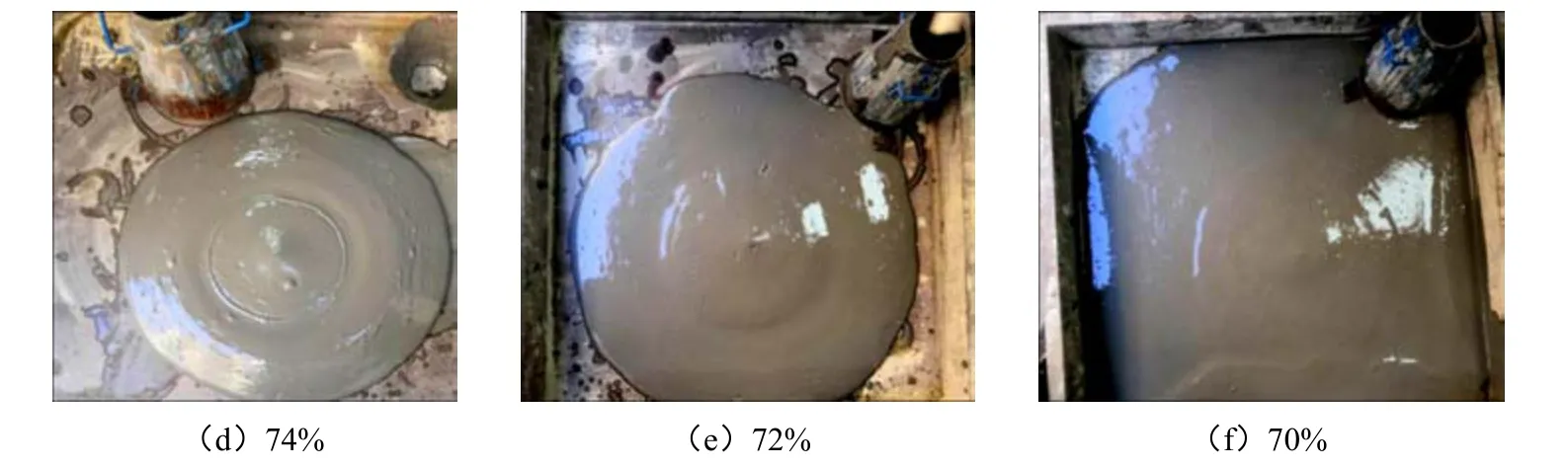

国内外大量研究[11-15]表明:充填料浆的质量浓度、灰砂比及水泥类型、粒径分布范围等都对充填 料浆的流动性有着重要影响,本次试验按灰砂比1:4,1:8,1:15三个水平对不同浓度的胶结充填料浆开展塌落度试验来确定适宜自流输送的料浆质量浓度,试验结果如图2所示。图3为灰砂比1:4时的塌落度试验结果。

图2 塌落度试验结果

从图2和图3可以看出,料浆流动性对灰砂比的敏感性较差,对料浆质量浓度敏感性较高,当灰砂比从1:4降低到1:15时,塌落度最大变化范围为0.1~1.2 cm。当料浆质量浓度大于78%时,表现出显著的干硬性,不适合用管道进行输送,料浆质量浓度在70%~72%时,不同灰砂比的充填料浆塌落度变化不明显,若继续降低灰砂比则在输送过程中易出现泌水离析现象,造成堵管事故。根据工程经验,充填料浆自流输送时塌落度范围最好在26~29 cm之间,因此,该矿全尾砂充填料浆的质量浓度最佳范围为70%~74%。

图3 灰砂比1:4时的塌落度试验结果

2.2 L管试验研究

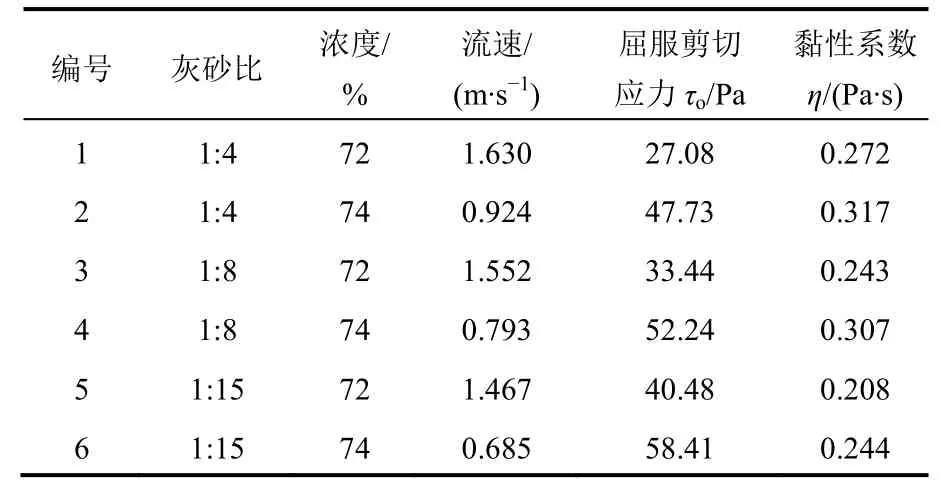

根据塌落度试验结果,取塌落度为25~28 cm时对应的料浆质量浓度(72%和74%),按灰砂比分别为1:4,1:8,1:15的条件下开展L管试验。

不同质量浓度下全尾砂胶结充填料浆试验测定参数见表2。

由表2可以看出,同一灰砂比条件下,当充填 料浆质量浓度提高2个百分点时,料浆流速急剧下降,变为原来流速的1/2左右,但在相同质量浓度条件下,不同灰砂比料浆流速差距不大,这也与之前的塌落度试验相互印证。

表2 全尾砂充填料浆L管试验结果

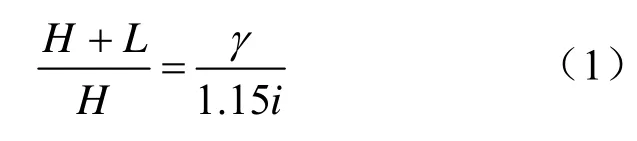

对于矿山充填管网而言,在自流输送的条件下,若垂直管道高度为H,水平管道长度为L,根据能量守恒原理,可得出管道总长与垂直管道高度之比(H+L)/H,即充填倍线,见式(1):

式中,H为垂直管道高度,m;L为水平管道长度,m;γ为料浆容重,N/m3;i为沿程阻力,Pa/m。

该矿山充填管道内径为125 mm,充填能力约为80 m3/h,灰砂比为1:4,料浆质量浓度为72%~ 74%,代入式(1)计算得出,可实现顺利输送的充填倍线为4.9~6.5。

该铅锌矿井下充填管道总长为1530 m,其中竖直管道长度为280 m,水平管道长度为1250 m,充填倍线为5.46,满足自流输送充填倍线理论值。

3 全尾砂胶结充填强度配比试验研究

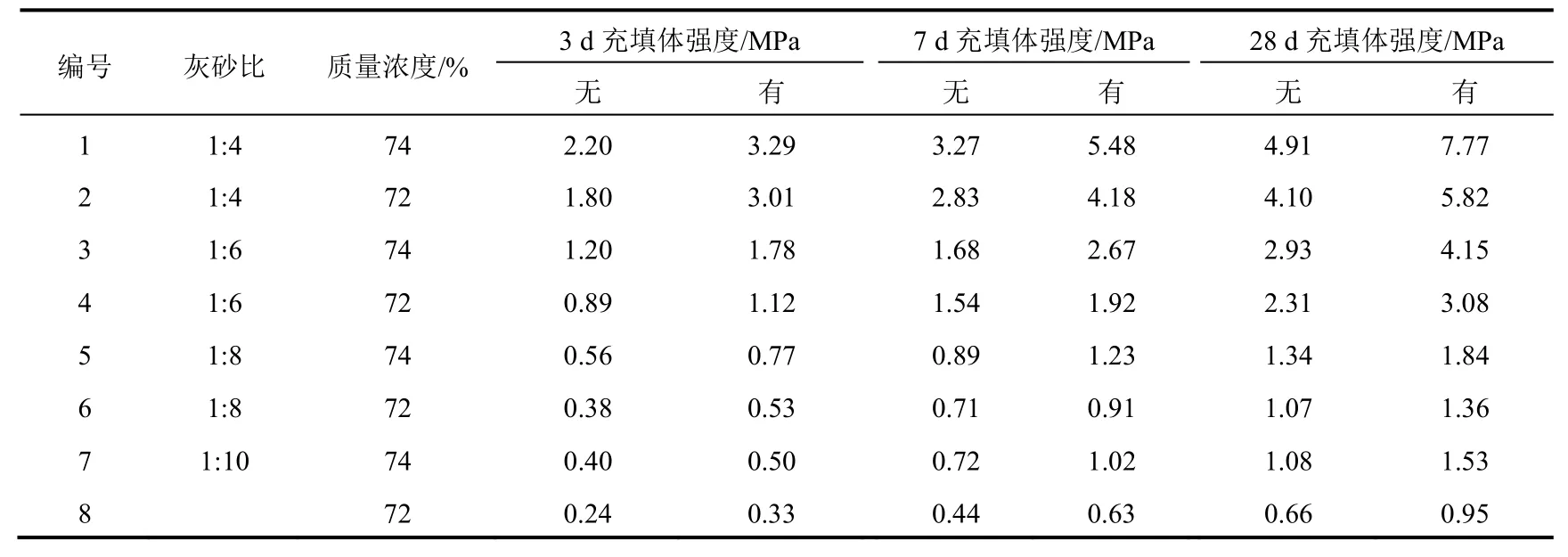

根据全尾砂充填料浆输送试验结果,70%~74%的充填料浆能够满足自流输送的要求,因此本次料浆质量浓度选取72%、74%两个水平,灰砂比为1:4,1:6,1:8和1:10四个水平和有无添加剂两种情况,对不同配比充填体强度随养护龄期(3 d、7 d、28 d)进行了分析,其中添加剂掺量为水泥的2.13%。

添加剂可促进胶凝剂颗粒均匀分散,提高胶凝剂利用率;提高相同质量浓度料浆的流动性,从而提高充填浓度,终凝后充填体强度增加;同时碱性激发提高胶凝强度。

不同龄期、不同配比条件下充填体强度试验结果见表3。

从表3还可以看出,充填添加剂对充填体强度表现出很好的增强作用,对于灰砂比1:4~1:10的充填体强度使用添加剂后平均增长了1.1~1.5倍,表现出对高灰砂比具有更好的增强效果,这主要是因为添加剂对水泥产生了分散和激发的作用。因此,建议矿山在采用高配比充填时应使用添加剂来降低充填成本。

表3 不同龄期、不同配比条件下充填体强度

该铅锌矿的采矿工艺要求采场浇面充填体强度R3≥3 MPa,非浇面充填体强度R28≥3 MPa。考虑到经济成本,确定满足采场浇面充填体料浆的灰砂比为1:4,料浆质量浓度为72%~74%;满足非浇面充填体料浆的灰砂比为1:6,料浆质量浓度为72%~74%。

4 结论

(1)全尾砂的真比重、松散孔隙率、密实孔隙率分别为2.77、48.55%、38.74%,全尾砂化学成分主要为SiO2、CaO和MgO,硫含量略微偏高,达到了5.87%,可能对充填体后期强度稍有弱化作用。尾砂级配良好,适合做全尾砂充填材料。

(2)该铅锌矿全尾砂胶结充填料浆浓度在70%~74%范围内对应的塌落度为26~29 cm,具备高浓度料浆性状,保水性和流动性均较好,该浓度范围内的充填料浆能够实现自流输送;

(3)充填能力为80 m3/h、管径为125 mm、灰砂比为1:4,料浆质量浓度为72%~74%时,能够实现自流输送的充填倍线为4.9~6.5。该铅锌矿井下充填管道总长为1530 m,其中竖直管道长度为280 m,水平管道长度为1250 m,充填倍线为5.46,验证了井下充填管道实际情况满足充填倍线理论值。

(4)在添加剂(GQ05型充填添加剂)掺量为水泥的2.13%时,满足采场浇面的全尾砂充填体料浆的灰砂比为1:4,料浆质量浓度为72%~74%;满足非浇面全尾砂充填体料浆的灰砂比为1:6,料浆质量浓度为72%~74%。