汽车敞篷机构的装配工装设计及制造工艺研究

2022-04-01袁雪松田沙沙

罗 杰,袁雪松,田沙沙

(上汽通用五菱汽车股份有限公司 广西新能源汽车试验室,广西 柳州 545000)

0 引言

随着汽车工业的高速发展,汽车早已成为一种艺术品,可随时折叠和展开的敞篷更是成为众多车迷们关注的亮点。目前,绝大多数的敞篷汽车都是软顶的,从技术的角度来说,主要是考虑到软顶的汽车可以非常方便收回到车内。但是,考虑到软篷的频繁开合以及车身行驶过程中的颠簸会明显影响敞篷的使用寿命,确保敞篷机构的安装质量,成了各大汽车公司目前的研究热点之一。敞篷机构的安装精度主要由敞篷的零部件精度、机械装配方式共同决定,其中在相同的零部件经济精度下,机械装配方式对敞篷装配精度的影响相对较大,此外不同的装配方式不仅影响机械装配的精度,也影响敞篷机构装配的效率。因此,在研究敞篷机构的机械装配形式的基础下,提出敞篷机构装配工艺的优化解决方案。

1 敞篷汽车机械装配工艺类型

对于机械装置来说,其生产制造需要大量的构成部件,类型多样且结构复杂,需要大量的人工及物料,装配周期也比较长。目前,对于敞篷汽车的机械装配有移动式装配与固定式装配两种方式,根据具体的装配方法又可细分为以下几种[1-2]。

(1)选择装配法:将装配尺寸链中组成环的公差放大到经济可行的程度,然后选择合适的零件进行装配,这类保证装配精度要求的装配方法,称为选择装配法。适用场合:装配精度要求高,而组成环较少的成批或大批量生产。

(2)互换装配法:装配的每一个零件不需作任何挑选、修配和调整,就能达到规定的装配精度要求。用互换法装配,其精度主要取决于零件的制造精度。根据零件的互换程度,互换装配法可分为完全互换装配法和不完全互换装配法。

(3)调整装配法:在以装配精度要求为封闭环建立的装配尺寸链中,除调整环外,各组成环均以加工经济精度制造。扩大组成环制造公差累积造成封闭环过大的误差,通过调节调整件(或称补偿件)相对位置的方法消除,最后达到装配精度要求。调节调整件相对位置的方法有可动调整法、固定调整法和误差抵消调整法3种。

2 敞篷机构关键装配技术

2.1 敞篷机构装配概述

2.1.1 敞篷机构产品特征

敞篷车按车顶结构可以分成硬顶车和软顶车。软顶车更为常见,其通常采用帆布,乙烯或塑料为车顶材料,配备可折叠的支架。硬顶车的车顶为金属材质,通常可以自动开合。

软顶敞篷:软顶敞篷至今经历了两个显而易见的改进:软顶收起从外置式收藏改成了内置式收藏(美观且阻力减小);从手工折叠改成自动折叠。早期的一些软顶敞篷车都是手工、外置式的;现在大部分都是自动、内置式的。(现在也有外置式的,主要是受车型的限制,如MINI敞篷版,SMART敞篷版)。

硬顶敞篷:相比软顶敞篷则要“年轻”许多。真正的量产硬顶敞篷车始于1996年的“奔驰”上一代SLK(R170)。经历了近20年的演变,现在已经“百花齐放”,硬顶跑车正引导着目前敞篷车的流行趋势。

软顶敞篷和硬顶敞篷的优劣势分析(见表1)。从表1看,有些优缺点是受材质本身的限制,很难改进,比如软顶的强度低、噪音大;硬顶的质量大,占用行李厢空间大。随着技术和市场的发展,可以看到软顶敞篷和硬顶敞篷在相互学习,软顶敞篷不停地改进材料,例如三层复合合成材料,降低噪音;硬顶敞篷则在不停地将硬顶折叠再折叠,减少占用空间。

表1 敞篷机构对比

1886年卡尔本茨制造出的第一台三轮汽车就是软顶敞篷,由于结构相对简单,且与马车的构造一脉相承,可以说,软顶敞篷车的发展和汽车本身的发展是步调一致的。因此,“经典”也就成为软顶敞篷车得天独厚的优势和最显著的标签。尽管以现在的眼光审视,它看上去与车身并不那么协调,但许多人依然喜欢这种感觉,尤其是MINI这类配有软顶的英式小型车;而劳斯莱斯幻影这样的奢华车型,配以软顶敞篷,则更彰显出优雅的古典贵气,让人们暂时把软顶的缺点抛在脑后。

软顶敞篷结构特点主要表现为总重轻,比硬顶省油,顶棚开启快速,维护修理相对硬顶便宜,开合装置耐久度比硬顶长。缺点表现为相对较危险(软顶很脆,如果出事故受伤比硬顶严重),顶棚容易脏,清洗很麻烦,隔音效果差,暴雨天气可能会出现漏雨的情况,雨雪天气车辆停外面需加盖汽车罩子。软顶的折叠基本大同小异,没有硬顶那么千变万化。

2.1.2 装配组织形式

敞篷机构装配机构主要包括“Z”形复合连杆机构、液压系统、电控系统及车窗辅助定位机构构成。其中,“Z”形复合连杆机构因为结构复杂,不仅包含3套4连杆,还需要与软顶进行缝合保证机构的密封性,同时还具备锁紧机构,并且对装配要求较高,因此成为敞篷装配工艺的重中之重。

2.2 敞篷机构装配工艺现状

目前,国内外敞篷机构装配现状差距较大。例如宝马Z4敞篷跑车在其生产过程中,95%的制造由机器人完成,平均40h生产1辆敞篷跑车。但国内汽车市场看到敞篷车的机会很少,拥有敞篷车类型的生产商基本都是一些合资高端品牌,自主品牌几乎没有敞篷车类型。曾经国内市场上也出现过两款非常具有代表性的敞篷车,1台是“比亚迪”生产的S8,这款车当年在车展上亮相时,吸引了不少人的目光;另外1台是“北汽”生产的212,虽然这台车是一款软顶敞篷车,但是它的敞篷需要手动拆卸。从严格意义上来说,国内可量产的敞篷车装配工艺接近空白,自动化程度自不必说,不能保证敞篷机构的装配质量,与国外成熟的敞篷装配工艺存在较大差距。

因为国外敞篷车生产工艺相对成熟,各类零部件加工精度高,敞篷机构互换性好,所以基本采用完全互换的装配形式,使用吊具对敞篷机构直接进行吊装。相较而言,国内敞篷机构目前还处于手工及半手工的状态,产品精度低,互换性较差,并不适用于完全互换装配,因此装配方法选用对产品精度要求相对较低的分组装配及调整装配。其中,国内某家新能源车企新上市敞篷车型的生产模式采用调整装配的方法。与国外敞篷车互换装配方式不同的是,国内敞篷机构的装配不仅是在零件上进行调整,连装配形式也大幅不同。国外的敞篷机构一般都是折叠完全,采用吊装设备直接进行装配,方便简单,不用调节且装配质量高。但国内的敞篷机构却必须将敞篷机构展开进行调整装配,因此不能使用吊具直接吊装。这种装配模式目前正处于手工及半手工的状态,装配精度非常差且需要较大的人力投入,对技师的技术水平要求高,在进行小批量生产时势必采用相对复杂的工装辅助才能满足目前装配需求。

3 敞篷机构工装技术的优化方案

目前敞篷车生产工艺在国内相对空白,缺乏对应的工装,因此开发与敞篷机构相匹配的工装,采用调整装配的方式来改进国内现有敞篷装配技术,是解决现有装配现状的最佳方式之一。设计的优化工装应满足成本低,易操作,能大幅提高敞篷的装配效率,针对国内新能源车企刚上市的敞篷汽车敞篷机构装配方式进行深入研究及优化改进,为敞篷装配工艺提供作者自己的思路及建议。

3.1 需要解决的技术问题

该新能源车企的敞篷车所采用的敞篷机构本身自带一定的微调功能,因此敞篷机构的装配主要是,在机构本身的安装固定、与敞篷布的缝合及定位检查,供装配机构调整参考。具体问题如下:①敞篷机构采用展开的形式,转运相对困难;②敞篷机构安装效率低,安装难度大;③敞篷机构与车窗安装条贴合质量差,需要调整装配;④敞篷布缝合效率低,效果差;⑤敞篷布定位夹紧困难;⑥敞篷布缝合点需要随时检查以供后续的调整装配。

3.2 优化工装的技术方案

敞篷机构采用展开的形式进行安装,并不适合采用类似与国外的吊装方式,采用在地上可移动的定位工装相对更合适。在机构的转运过程中使用启动快夹的方式,分别在敞篷机构左下,右下,左上,右上等多个位置进行气动夹紧。经过定位相对准确的夹紧定位后,通过工装转运到对应的敞篷车装配流水线工位,将安装点一一对应进行初步装配。而在转运之前,在该工装基础上增加一套带有磁性的定位夹紧装置,待磁性进行吸附后,通过定位孔进行定位调整,最后通过螺纹连接进行车门玻璃导槽的夹紧,以此来解决敞篷车侧门玻璃导槽安装问题。同样,在该敞篷机构安装工装基础上进行改进,采用工装定位缝纫点,将敞篷布迅速通过设置好的定位点进行快速地定位,使用长条形压条进行压紧,压条设置与工装相对应的缝纫点形成对应的定位关系。长条形压条结构可以保证压紧篷布的力足够大,降低敞篷布缝纫过程中出现篷布滑脱的现象。为保证足够的压紧力做到快速压紧或松开,敞篷布共用该工装气压装置进行压紧。此外,该工装还需设置张紧结构,当缝纫结束后,工装可以通过张紧,对篷布缝纫质量再次检查确保质量。另外为加强装配效率,气压夹紧装置采用PLC控制,确保工人师傅在高效率地状态下完成敞篷机构的装配。其实现原理主要如下:优化工装在使用过程中,具有两对X、Y、Z方向上的机械夹紧终端,终端上安装定位夹紧工具,该定位夹紧工具由气缸及双电控电磁阀进行夹紧与松开控制,定位夹紧工具可实现X、Y、Z 3个方向的伸缩,分别由3个单电控的电磁阀实现。整个优化工装共有两个按钮,分别承担着启动与停止的工作任务。

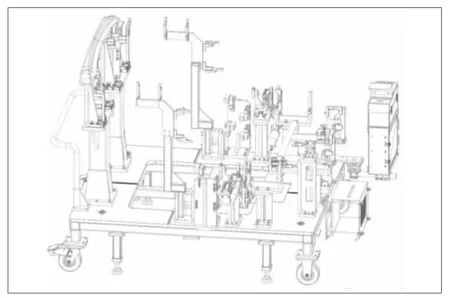

图1 敞篷机构数模图

3.3 优化工装技术的实施效果

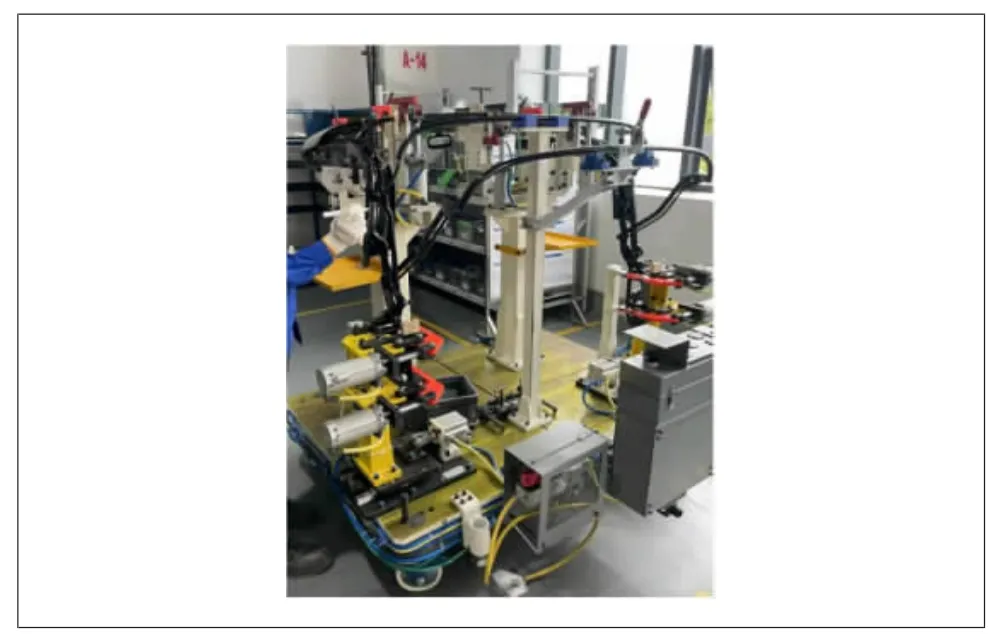

传统的敞篷机构的装配方式,吊装的过程一般在5min左右,由于需要频繁调整,所以一般的分组装配法并不能完全满足实际的装配需求。其中,调整篷布的调整相对最烦琐。针对敞篷优化工装实施后,当敞篷机构需要进行调整时,通过气压快夹将敞篷机构夹紧到优化工装上的参考机架,利用优化工装地参考机架找到需要调整的部位(图2为工装实际使用效果),依次调整敞篷机构偏差较大的部位,并检查关键尺寸,检查篷布各个定位点,在确保敞篷机构能完美地贴合优化工装地参考机架后,再将敞篷机构整体装配在汽车上。其中,整体机构装配单件可节省20 min,篷布调整可节省35 min,单件微调可节省10 min。另外,由于该工装具备定位功能,在装配前后可充当质量检测治具,可减少单件质量检测时间25 min左右,整个装配过程单件节省时间可达1.5 h左右;在优化工装的实际应用中,本作者发现该工装还可以充当转运工装,不仅仅大幅度节省转运工时,还大大降低了转运过程中零件的损伤。

图2 优化工作使用效果图

4 结语

在汽车个性化及定制化不断发展的趋势下,敞篷机构这类具备一定特色的汽车机械零部件的应用越来越多、对传统的机械装配质量挑战也越来越大[3]。其中,汽车敞篷的装配质量(气密性、装配可靠性、稳定性、外观等)对敞篷机构的使用寿命及客户接受度影响很大。想要确保敞篷汽车的装配质量,需要在现有汽车量产基础上对汽车敞篷机构等小批量生产特色件进行专有的工装设计。通过对敞篷机构(软顶)进行了机械装配设计,可帮助汽车小批量个性化定制生产提升一定的装配质量,对敞篷机构的装配方法提供可实现的装配方法,并经实践检验,效果良好。但是后续汽车个性化生产还存在较大的提升空间(例如:硬顶敞篷、尾翼、天窗等装配过程),仍需各大汽车企业不断地深入研究及改进。