套铣钻杆接头螺纹断裂分析与有限元模拟

2022-04-01丁洁琼鲁喜宁高连新

丁洁琼,鲁喜宁,高连新

(1.上海海隆石油管材研究所 上海 200949;2.华东理工大学机械与动力工程学院 上海 200237)

0 引 言

石油钻采作业中出现井下套管破漏、油井出砂、管柱遇卡、井下落物等事故时,需要进行修井作业以减少经济损失[1],其中套铣作业是修井的有效方法之一。套铣管柱组合与常规的钻井组合有很大差异,套铣管柱具有套铣鞋和套铣筒等特殊井下工具。套铣筒环空尺寸小、钻进时的摩阻较常规钻柱更大,受力情况复杂,易导致套铣钻柱产生疲劳裂纹、刺穿等问题[2]。套铣作业操作不当可能会导致套铣管柱发生断裂和卡钻等恶性事故[3]。本文通过对一例套铣作业中钻杆螺纹断裂事故的失效分析,确定其失效原因,以预防此类事故的再次发生。

1 钻杆接头断裂失效概况

某钻井队在套铣作业时,钻杆接头外螺纹部位发生断裂事故。该事故井为一口采油井,井型为直井,在回采作业过程中上提井下管柱遇卡,然后井队对该井进行修井作业。套铣作业的钻具组合为Φ152 mm套铣筒(长度为1.5 mm)+Φ73 mm×9.19 m S135反扣钻杆486根+方钻杆,钻杆接头螺纹型号为NC31(LH),外径为104.8 mm,内径为50.8 mm。根据井队记录,该批钻杆断裂失效前共下井作业9次。套铣时井深约为4 660.3 m,泵压为3~5 MPa,排量为450 L/min,压井液密度为1.15 g/cm3。套铣作业过程中,在井深约为348 m处发生钻杆外螺纹断裂事故。

断裂失效的钻杆的外螺纹断口形貌如图1所示。从图1可见,失效外螺纹断口离外螺纹密封台肩面16~20 mm,为内外螺纹第1、2牙啮合位置。失效钻杆外螺纹断面与螺纹轴线夹角约为45°,靠近内壁断口受到挤压并产生变形,如图1(b)所示。该断口裂纹由外壁向内壁扩展。对该样品断口进行磁粉探伤,其余完整螺纹及台肩区域均未发现裂纹。

图1 外螺纹断口形貌

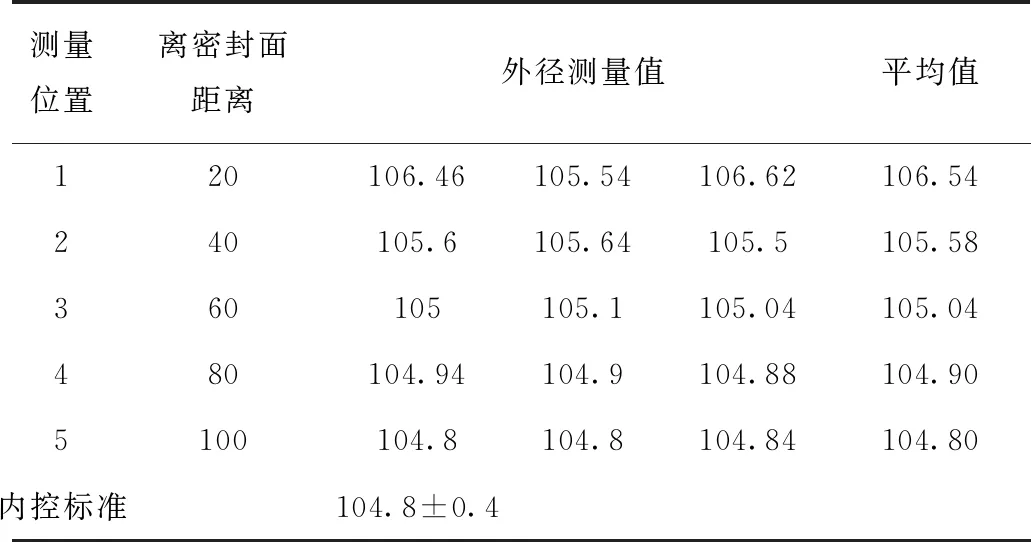

断裂外螺纹小端部分断裂后残留在内螺纹中。对与断裂外螺纹配合的内螺纹的外径进行测量,沿内螺纹接头倒角处每隔20 mm测量一次外径,测量结果见表1。从表1可知,该内螺纹倒角处外径比标准外径大1.74 mm。

表1 内螺纹外径测量结果 mm

沿纵向剖开内螺纹接头,取出残留在内螺纹中的断裂外螺纹的小端断口形貌如图2(a)所示。螺纹断面与螺纹轴线夹角约45°,部分断面已受到磨损变形。对该螺纹进行磁粉探伤,发现断面两牙螺纹断裂交汇处存在撕裂裂纹,周向长度约为15 mm,如图2(b)所示。螺纹上镀铜层没有损伤,也没有发生粘扣现象。

图2 断裂外螺纹小端断口及牙底形貌

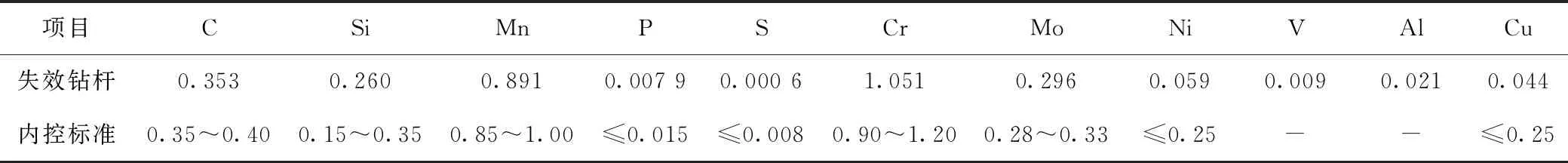

2 理化性能试验分析

在图1所示的断裂断口附近取样,用直读光谱仪对该试样进行化学成分分析,分析结果见表2。在图1所示的外螺纹大钳部位取冲击试样和圆棒拉伸试样进行冲击试验和拉伸试验,并在图1所示的外螺纹部位取硬度试样进行硬度试验,试验结果见表3。失效钻杆接头的化学成分与各项性能均符合标准要求[4]。

表2 失效钻杆接头化学成分(质量分数) %

表3 失效钻杆接头力学性能

在图1所示的断口上取样进行金相试验。断口附近的组织为均匀回火索氏体,如图3(a)所示。从图3(a)可见,裂纹起源处螺纹牙底,微裂纹与螺纹牙底弧形中线的夹角为45°,附近存在与大裂纹角度相似的小裂纹。距离断口最近的螺纹牙底微裂纹形貌如图3(b)所示。断口附近螺纹牙底的裂纹、微裂纹均与径向夹角约为45°,这些牙底的裂纹和微裂纹与断口面平行。

图3 断口附近部位金相组织及螺纹牙底微裂纹形貌

3 受力分析与有限元分析

3.1 受力分析

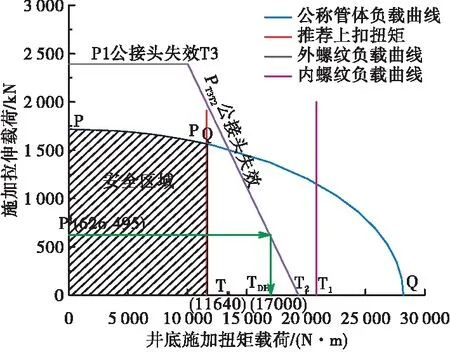

根据API RP 7G[5],可使用钻杆复合载荷图(先拉再扭)确定其扭矩和拉伸能力极限。绘制该Φ73-9.19-S135-NC31-104.8-50.8-130KSI失效钻杆及接头的拉扭复合载荷图如图4所示,其中Ta为推荐上扣扭矩,TDH为井底上扣扭矩,T1为内螺纹扭转屈服载荷,T2为外螺纹扭转屈服载荷,T3为施加台肩分离拉伸载荷,使外螺纹屈服的额外上扣扭矩,T3-T2线表示在拉力和扭矩复合作用下外螺纹发生屈服的临界值。假设该钻柱处于正常钻井作业中,只考虑钻柱承受的拉扭复合载荷,钻杆在按推荐上扣扭矩Ta(60%屈服扭矩)上扣,此时钻柱可承受的最大拉伸载荷PQ约为1 580 kN,安全使用范围是图4中由0-P-PQ-Ta-0所围成的区域。

图4 钻杆复合载荷图(先拉后扭)

套铣作业中,铣管上的摩擦力和阻力使钻杆接头上和钻杆管体上的扭矩大幅度增加,使钻杆承受的瞬时扭矩超过钻杆接头设计上扣扭矩[2]。该断裂钻柱在进行套铣作业时,需承受额外的下部管柱拉伸载荷。钻杆发生断裂时下部残留451根Φ73 mm×9.19 m S135配NC31接头钻杆及1.5 m套铣筒。钻杆长度为9.65 m/根,线重为16.87 kg/m;压井液密度为1.15 g/cm3,对应浮力系数为0.853。根据钻柱设计和操作限度的推荐作法,可通过公式(1)[6]计算得出失效位置管柱承受其下管柱的静拉载荷为626.495 kN。

P=Ldp×Wdp× Kb

(1)

式(1)中:P为该段钻杆以下的钻柱重量减去这段钻柱在压井液中的浮力,N;Ldp为钻杆长度,m;Wdp为钻杆线重,N/m;Kb为浮力系数。

当NC31钻杆接头施加11 640 N·m推荐上扣扭矩、同时承受拉伸载荷P=626.495 kN时,根据图4所示的曲线,钻杆接头所能承受的最大井底扭矩TDH约为17 000 N·m。

3.2 有限元分析

有限元分析对象为NC31钻杆接头,外径为104.8 mm,内径为50.8 mm,螺纹锥度为1:6,螺距为4牙/25.4 mm。在以下假设条件下进行有限元分析:1)接头材料为各向同性。2)不计小螺纹升角的影响,接头在几何上为轴对称结构。3)使用含40%~60%重量锌粉末的螺纹脂,此时配合面(包括螺纹之间和台肩面之间)间的摩擦系数为0.08。4)材料模型采用理想弹塑性线性模型,只计屈服强度的影响。

根据以上假设条件,将接头按轴对称结构分析计算,采用Marc软件的前后置处理器Mentat进行建模和网格的划分,选用的单元类型为轴对称三节点三角形实体单元。材料参数为:弹性模量E=210 000 MPa, 泊松比μ=0.3,屈服强度Rt0.2= 827.4 MPa,材料的应力-应变曲线采用理想弹塑性模型。

图5(a)~(c)分别是NC31钻杆接头施加推荐上扣扭矩11 600 N·m、推荐上扣扭矩11 600 N·m+最大安全轴向载荷1 580 kN、施加最大安全扭矩19 400 N·m +最大安全轴向载荷1 580 kN时的应力分布图。图5(a)中当施加扭矩和轴向载荷安全区域时,内外螺纹大端第1、2啮合位置出现应力集中[7-9]。图5(b)随着施加扭矩的不断增大,应力集中加剧。图5(c)中当井底施加扭矩与轴向载荷超出安全区域,外螺纹大端第1、2啮合位置超过钻杆接头实物屈服强度952.5 MPa。

图5 NC31接头工作时应力分布

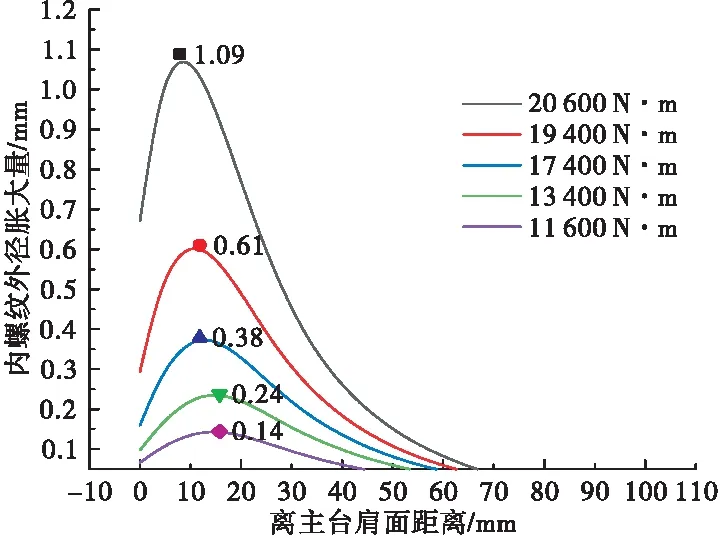

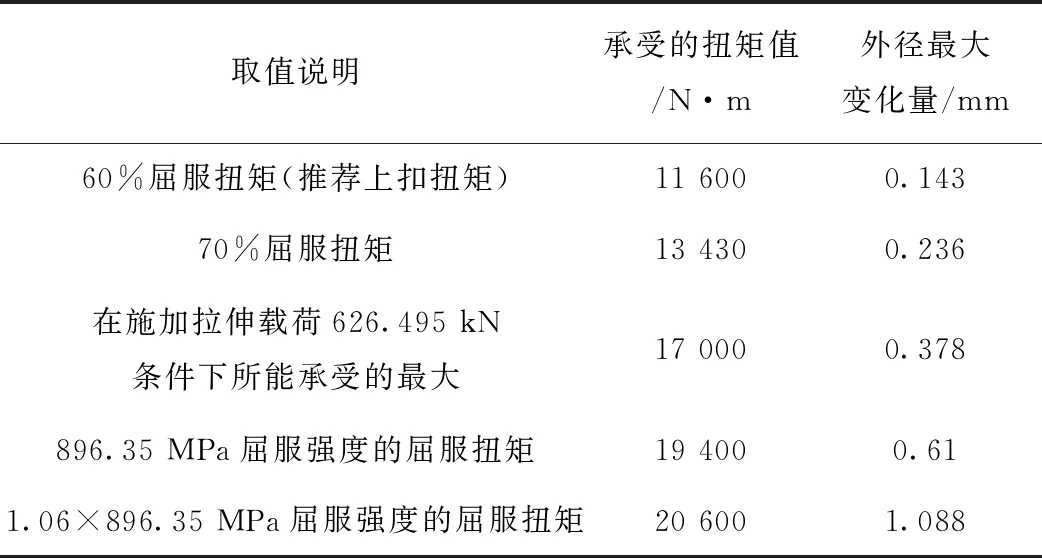

选取5个不同条件下的扭矩值,用有限元分析软件模拟NC31钻杆接头在承受这些扭转载荷时内螺纹部位外径胀大情况,计算分析钻杆接头螺纹部位外径的最大变化量,结果见表4。将接头上不同部位的外径胀大情况绘制成曲线,如图6所示。从图6可见,钻杆接头在承受不同的扭转载荷时,外径有不同程度的胀大,外径变化是在离主台肩面0~65 mm的范围内,胀大量最大的位置约在离主台肩面10~16 mm处。根据表4和图6中的结果,NC31钻杆接头施加17 000 N·m时,外径胀大量最大为0.378 mm。当扭转载荷为20 600 N·m时,外径胀大量最大为1.088 mm,均小于该失效钻柱内螺纹外径胀大量1.74 mm,由此可知该失效钻柱在井下承受的扭矩值已经超过钻杆接头的屈服扭矩20 600 N·m。

图6 承受不同的扭转载荷时NC31内螺纹不同位置的外径胀大量

表4 NC31内螺纹在不同扭转载荷下的外径最大变化量

随着扭转载荷的不断增大,钻杆外螺纹外径胀大量不断增加直至超出极限,钻杆接头在应力集中区发生扭转断裂失效。根据有限元分析断裂位置为外螺纹1~2丝扣牙底,断裂方向为沿螺纹小端、并与螺纹轴线夹角约为45°,有限元分析结果与失效样品宏观形貌一致。

4 钻杆接头断裂原因综合分析

某钻井队在套铣修井作业中钻杆接头外螺纹发生了断裂失效,钻杆接头螺纹型号为NC31(LH),外径为104.8 mm,内径为50.8 mm,断裂钻杆所处井深约为348 m。理化检验分析结果表明,该接头的化学成分和力学性能均符合API 5DP标准及订货技术协议要求,接头金相组织为均匀的回火索氏体。失效钻杆外螺纹接头在大端第1~2丝扣牙底发生断裂,断面与螺纹轴线夹角为45°,断口附近的螺纹牙底微裂纹与径向夹角也为45°,这些微裂纹均为接头在较大拉扭复合载荷下反复受力形成的疲劳裂纹。根据受力分析计算该钻杆在井下作业所能承受的最大井底扭矩为17 000 N·m,有限元分析显示内螺纹外径胀大至超出标准外径1.74 mm时,失效钻杆实际承受井底扭矩可能达到20 600 N·m以上,且接头应力集中最严重处第1~2丝扣可能超出材料的承受极限,使接头在该部位发生了过载扭转失效。

API标准对S135钢级、外径为104.8 mm和内径为50.8 mm的钻杆管体要求匹配外径为111.1 mm和内径为41.28 mm的NC31接头,该失效接头与标准接头相比,外径减少而内径增加,使失效接头的拉伸载荷、抗扭强度均低于标准接头[10-12],井底发生扭转断裂的可能性增大。

综上所述,该钻杆外螺纹接头发生断裂失效,裂纹起源于外螺纹接头螺纹丝扣底部。其发生断裂失效主要是因为钻杆接头匹配不当,接头匹配性能下降,使接头螺纹面上应力峰值增大,接头抗疲劳能力下降。另外,套铣作业时井底工况复杂,在钻杆接头承受拉伸载荷的同时承受较大的扭转载荷,钻杆接头在反复的拉扭载荷作用下发生疲劳断裂。若使用标准接头或双台肩高抗扭钻杆接头,增加接头的拉伸载荷和抗扭强度,可有效提高钻杆接头的疲劳寿命[13-14]。

5 结论和建议

1)该断裂接头的化学成分和力学性能均符合API Spec 5DP标准要求,断口附近金相组织为回火索氏体。

2)钻杆接头断裂主要原因为套铣作业时,钻杆接头在井下承受了较大扭转载荷,在轴向拉伸载荷和较大的扭转载荷的共同作用下,外螺纹接头部位发生了断裂失效。

3)建议按照标准使用性能匹配的接头,并及时对该批钻杆接头螺纹进行检验。