开孔碳纤维复合材料层合板的拉伸失效有限元分析

2022-04-01陈小辉刘明月侯东晓

陈小辉, 张 珩, 刘明月, 侯东晓

(东北大学秦皇岛分校 控制工程学院, 河北 秦皇岛 066004)

碳纤维树脂复合材料具有质量轻、比强度高、比模量高、耐腐蚀、使用寿命长、维护成本低、可设计性强、抗震性强、耐冲击等优点,被广泛应用于航空航天、汽车工业、风力发电、石油化工等领域,取代了一些普通钢材的地位成为主要承载构件.2000年波音与空客推出的787和A350新机型,均采用碳纤维复合材料作为主承力部件,碳纤维复合材料用量达到50%.而在进行结构之间相互连接时,往往采用较多的是螺栓连接,必须在连接处进行开孔,开孔必然会导致其周围发生损伤与应力集中现象,降低结构的承载能力,所以十分有必要对开孔复合材料层合板失效方式及失效发展过程进行研究.

目前应用最为广泛的Hashin失效准则[1],其将纤维复合材料的失效形式分为四种:纤维拉伸失效、纤维压缩失效、基体拉伸失效、基体压缩失效.李伟占[2]根据Hashin失效准则提出三维渐进失效分析模型,考虑了六种不同的失效模式,并且根据产生的失效模式对材料参数进行退化,讨论了不同铺层比例对层合板最终失效载荷的影响.但其考虑的失效准则形式单一,且将Hashin失效准则中的交互项省略.何凡[3]采用非线性动力学有限元分析方法,通过Hashin失效准则分析了静载荷作用下的分层扩展行为.王丹勇等[4]提出了参数化三维逐渐损伤模型,采用三维Hashin准则和直接折减退化材料属性来模拟含中心圆孔层合板准静态拉伸失效.吴悦雷[5]采用三维Hashin失效准则,对T700/6240 碳纤维增强复合材料在冲击能为10,18,25 J三种冲击能量下的抗冲击性能进行了研究,结果表明18 J为T700/6240 碳纤维增强复合材料的冲击阈值.施建伟[6]基于Hashin失效准则和内聚力单元建立有限元模型,研究了玻璃纤维增强环氧树脂基复合材料在三点弯曲载荷作用下的失效发展过程.鲁国富等[7]建立了T300/1034-C碳纤维复合材料的三维开孔层合板模型,利用修正Newton-Raphson迭代方法求解失效过程中应力应变,并运用修正的三维Hashin失效准则判断模型的失效,计算最终的极限承载能力.但其应用的失效准则形式更接近于三维情况下的Chang-Chang失效准则,且最后模拟预测结果偏保守.姚辽军等[8]通过编写ABAQUS场变量用户子程序(USDFLD),采用Hashin失效准则及材料渐进退化模型,对复合材料开孔板渐进失效特性进行了数值模拟,结果显示0层所占比例越大,孔边应力集中将越严重,对应复合材料无孔板的强度也越高,结构的承载能力也越强.荆臻[9]基于正交各向异性材料应力-应变本构模型,考虑应变率对材料强度的强化效应,模拟了不带孔层合板结构和带孔层合板结构在不同的应变率拉伸载荷下断裂的整个损伤演化过程.通过其研究发现应变率对极限强度和失效应变都有不同程度影响;在其研究的应变率变化范围内,层合板结构的纵向弹性模量随应变率的变化不会发生明显的改变.刘武帅[10]在对航空含孔复合材料构件失效及损伤机理的研究中,建立考虑温度影响的渐进损伤模型,把混合失效准则作为失效判据,将修正的Tserpes参数退化准则作为材料失效后刚度折减方案.薛康等[11]提出了基于连续介质损伤力学(CDM)的单向纤维增强聚合物复合材料压缩破坏渐进损伤分析(PDA)模型,考虑了材料非线性行为、失效判断及损伤演化中材料性能退化,通过编写子程序VUMAT,将这些特性嵌入到ABAQUS中进行求解,数值分析结果与试验数据吻合较好.Lessard等[12]对含孔复合材料板的压缩响应进行了实验研究,对试样进行了初步失效检测和最终失效后的压缩响应测试.研究发现,铺层取向对复合材料压缩损伤机制有显著影响,不同的失效机制将导致完全不同的失效模式和失效载荷,以及材料在初始失效后的响应.综上,可以看出Hashin准则对于复合材料的模拟效果较好,但目前学者利用Hashin准则进行的研究关注点都在于单层的失效,对层-层失效间的关系与影响关注较少.

本文通过ABAQUS有限元软件模拟了T300/1034-C碳纤维复合材料二维情况下的层合板失效,以及编写VUMAT材料子程序引入3D Hashin失效准则、等效应力-等效位移双线性退化方法对三维情况进行模拟分析.

1 碳纤维复合材料层合板渐进失效分析

基于ABAQUS分析拉伸载荷作用下的复合材料层合板渐进失效行为,首先采用传统壳单元和连续壳单元,利用 ABAQUS自带的二维Hashin的失效准则与退化模型进行失效研究;再采用三维实体单元,编写Hashin三维失效准则的VUMAT子程序进行失效分析.

图1为开孔层合板的几何尺寸示意图[13],其中复合材料层合板长L为203.2 mm,宽W为25.4 mm,厚度H为2.616 mm,孔径D为6.35 mm.层合板左端固定,右端施加拉伸载荷F.T300/1034-C碳纤维复合材料属性见文献[13],断裂能参数见文献[14].层合板每层厚0.130 8 mm,铺层角度为[0°/(±45°)3/(90°)3]s.

图1 开孔拉伸试样及边界条件

1.1 二维渐进失效有限元分析

图2a给出了传统壳单元S4R的网格模型,图2b为连续壳单元SC8R的网格模型,网格数均为1 440.

图2 传统壳单元与连续壳单元网格模型

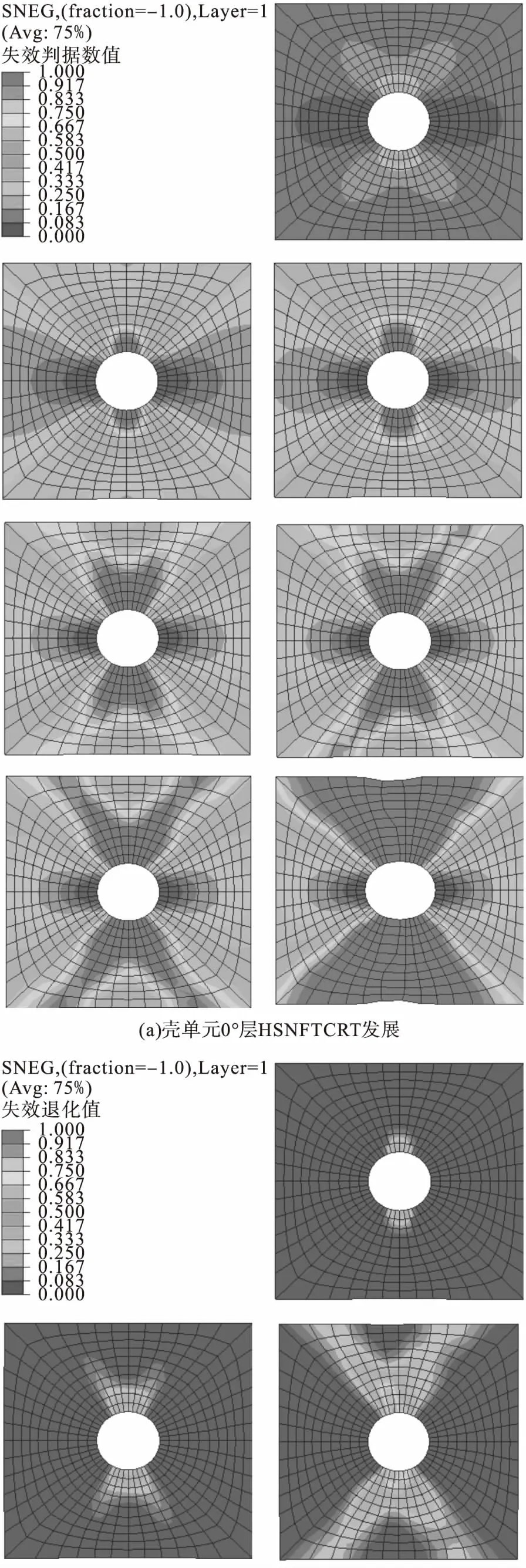

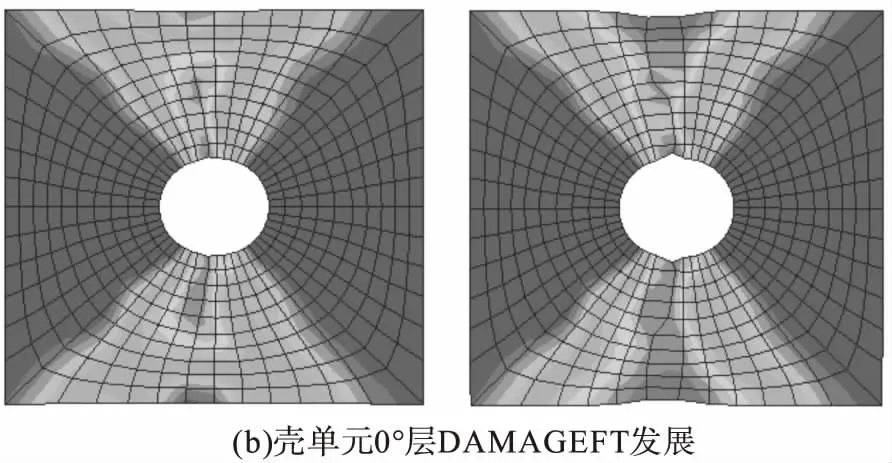

图3为传统壳单元拉伸失效过程模拟结果.从图3a可以看出,由于孔边应力集中的影响,Hashin准则纤维拉伸失效判据数值(HSNFTCRT)从孔边应力集中区慢慢增大;当载荷达到一定程度之后,呈现“X形”发展趋势并最终发展成“沙漏状”,该现象是由于临近的±45°铺层分担载荷引起的“X形”应力分布状态;图3b给出了纤维拉伸失效退化值(DAMAGEFT)发展过程,当载荷达到失效载荷时,由于应力集中首先从孔边位置发生失效,然后沿宽度方向发展,进而使得0°层板发生纤维拉伸失效,网格发生不规则变形.由于连续壳单元与传统壳单元失效过程模拟结果非常接近,在此不再赘述.

1.2 三维渐进失效有限元分析

虽然二维模型简化了建模的过程与减少计算时间,但是由于其利用壳单元理论的简化,没有考虑层厚方向的应力及应力交互项的影响,且无法直观地体现各层间失效的相互影响等局限性,本文引入3D Hashin失效准则对T300/1034-C碳纤维复合材料的三维实体单元开孔层合板模型进行失效研究.

复合材料损伤演化的过程是一个应变能释放的过程,伴随能量释放,损伤逐渐增加,当释放的能量等于材料的断裂能时意味着材料完全失效.在应变能释放过程中,损伤区域内材料会软化,宏观表现为弹性模量的退化和承载能力的下降[15].

图3 壳单元0°层损伤失效发展

所以在材料退化的过程中,采用Ireneusz等[16]提出的等效应力-等效应变双线性退化方式,三维应力应变情况下对剪切刚度进行退化时,需考虑基体在拉伸和压缩时剪切刚度损失的影响因素,因此引入了拉伸和压缩失效剪切刚度损失因子对剪切刚度进行退化,损失因子数值分别为0.9和0.5[17].

3D Hashin失效准则也分为纤维拉伸失效、纤维压缩失效、基体拉伸失效和基体压缩失效四种失效模式,能够准确地区分在加载过程中发生了哪些失效行为.采用该失效准则能在分析结果中体现各失效模式间的相互影响以及观察失效扩展状况.其具体形式如下:

1) 纤维拉伸失效(σ11≥0),

(1)

2) 纤维压缩失效(σ11<0),

(2)

3) 基体拉伸失效(σ22+σ33≥0),

(3)

4) 基体压缩失效(σ22+σ33<0),

(4)

图4为实体单元类型C3D8R的网格模型,厚度方向每一层网格代表一层铺层,网格数为28 800.

图4 实体单元类型的网格模型

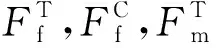

图5为实体单元模型采用VUMAT计算0°层纤维拉伸失效判据数值(SDV1)发展过程.从图中可以看出,失效发展过程与壳单元失效发展过程一致,首先从孔边应力集中处发生失效,再沿宽度方向发展,当0°层达到一定的失效程度时发生整体断裂,此时网格发生严重的畸变,且失效范围与传统壳单元相同均呈现“沙漏状”.

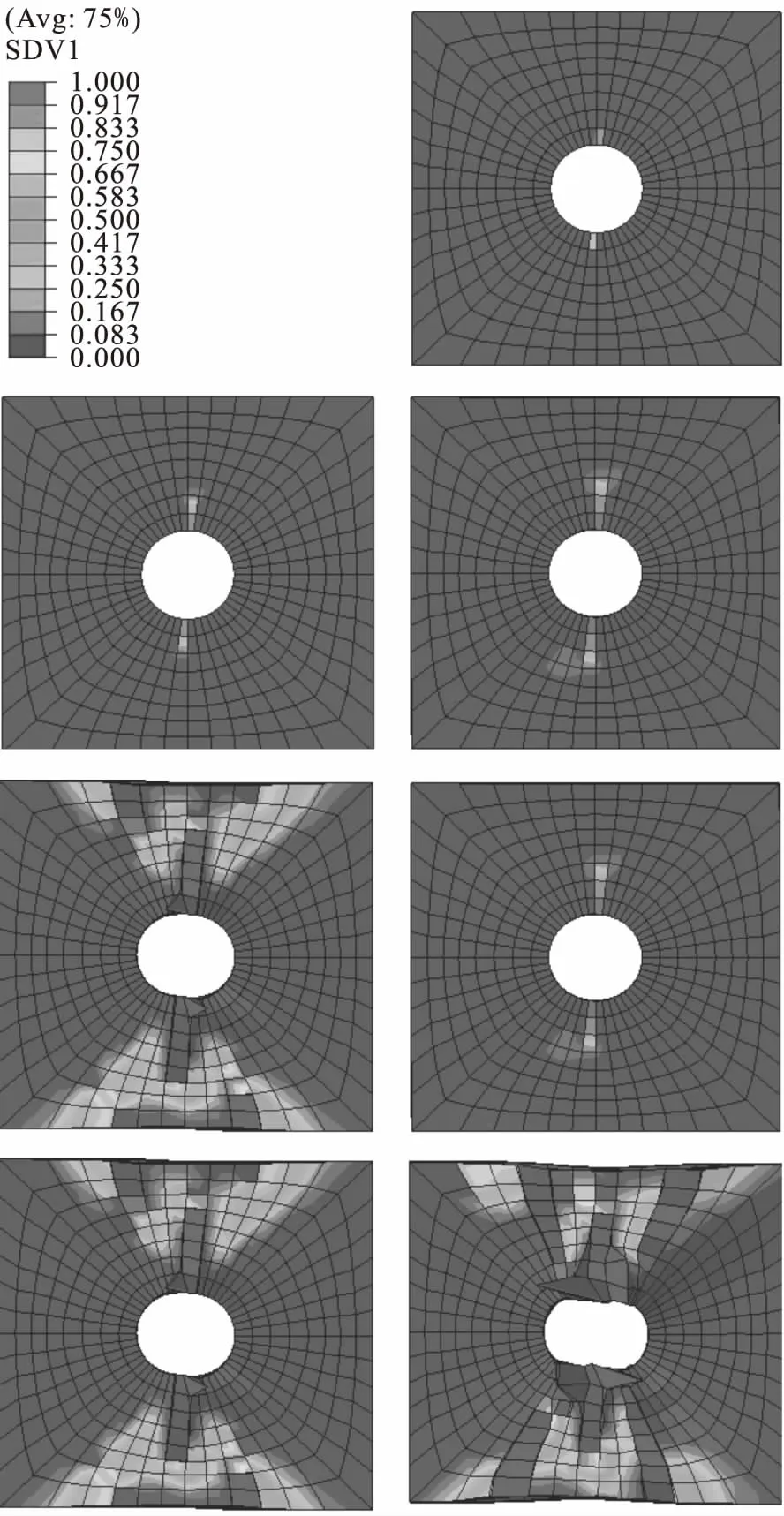

图6给出了采用VUMAT计算的开孔层合板在拉伸过程中孔边基体拉伸失效判据数值(SDV3)发展过程.由于孔边应力集中的影响,在达到基体承载极限后,首先在90°层产生了基体的拉伸破坏,这是因为在90°层中没有纤维参与拉伸载荷的承载,全部由基体承担拉伸载荷;在进一步加载过程中,由于临近±45°层的关系,失效扩展沿中线呈对称发展的趋势,并进一步向±45°层发生扩展;由于90°层和±45°层先后失效且失去承载能力,所以很快基体失效扩展至0°层,然后发生0°层的基体拉伸失效及纤维拉伸失效,整个层合板断裂.

2 分析讨论

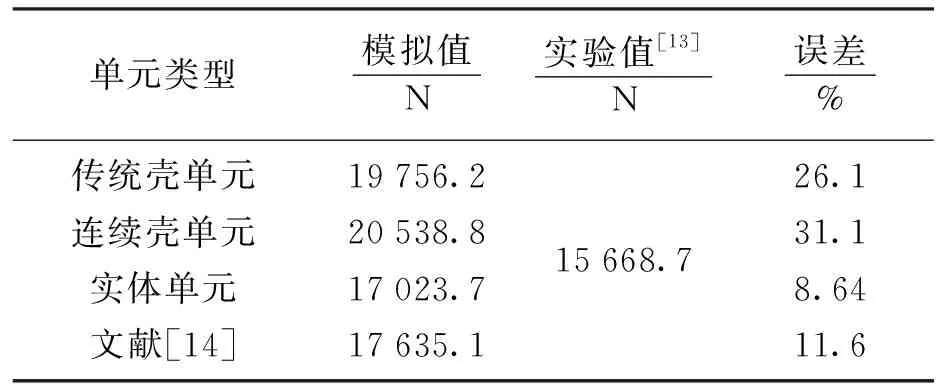

基于Hashin失效准则分别采用传统壳单元、连续壳单元和实体单元来模拟开孔层合板在拉伸载荷作用下的失效行为,获得损伤相关变量与位移-载荷曲线(见图7),以及层合板的极限载荷(见表1).

图5 实体单元0°层纤维拉伸失效过程

从图7中可以看出:1)传统壳单元、连续壳单元和实体单元计算出的弹性段斜率(弹性模量)与文献[14]结果基本一致;2)传统壳单元与连续壳单元的初始断裂位移分别为1.33,1.34 mm,连续壳单元承受载荷比传统壳单元大204.9 N,连续壳单元预测的完全失效位移与失效载荷比传统壳单元的更大,也比文献[14]预测值大;3)在初始失效后,传统壳单元与连续壳单元弹性模量都发生了明显的退化,而文献[14]预测曲线刚度退化现象不是十分明显,在位移为1.41 mm时发生断裂;4)实体单元模拟获得的位移-载荷曲线有多个拐点,分别是由于90°层和±45°层发生失效而产生的;5)实体单元模拟获得的极限失效载荷低于其他几种模拟结果,由于失效过程中非线性较为明显,断裂失效并不是直接下降,而是以一定的斜率进行下降,断裂失效位移与传统壳单元模拟结果较为接近.

图6 孔边基体拉伸失效过程

图7 位移-载荷曲线

表1 不同类型单元失效位移与失效载荷

表2为不同单元类型模拟获得的极限失效载荷与实验值的对比,文献中给出的数据是右端面所能承受的最大拉伸强度P,最终承载拉力F以下式的方式计算得出:

F=P·W·H=34.2×6.895×25.4×2.616=15 668.7 N.

表2 极限失效载荷

从表1与表2可以看出,仿真模拟取得的结果数值与文献[13]中记载的实验值有所差距.这是由于在仿真建模过程中是理想化的模型,并未考虑实际层合板中纤维铺放会产生弯曲、纤维与基体间会产生微小间隙、机加工过程中会产生微小裂纹以及在装夹过程中不同的装夹方式等,都会对实验结果产生一定的影响,这也是仿真结果比实际结果都偏大的原因.

3 结 论

1) 基于2D Hashin失效准则,采用传统壳单元和连续壳单元模拟开孔T300/1034-C复合材料层合板,它们的结果十分接近,连续壳最终失效载荷比传统壳单元高1.3%,断裂位移长2.84%.

2) 传统壳单元和连续壳单元模拟T300/1034-C碳纤维复合材料层合板初始失效载荷与文献[13]极限强度实验值接近.

3) 基于3D Hashin失效准则,采用实体单元对T300/1034-C复合材料开孔板的拉伸失效行为进行有效的模拟预测,且模拟精度相比于壳单元的偏高.

4) 三种单元类型对T300/1034-C复合材料层合板进行有限元模拟,结果表明,开孔造成的应力集中会使层合板在拉伸过程中纤维与基体更易失效,成为裂纹源.

5) 层合板在拉伸过程中,首先出现90°层的基体失效,然后向±45°层的基体扩展,在90°层与±45°层失效后快速引起0°层基体拉伸失效、纤维拉伸失效.

6) 在层合板失效过程中,会呈现“X形”向“沙漏形”的失效发展,最终沿宽度方向断裂.

7) 层合板中各铺层基体失效会相互影响,一旦失效就会引起相邻层的失效.