管道三层结构聚乙烯防腐层聚乙烯专用料的拉伸应变检测与分析

2022-04-01张国庆万明奇刘宽禄

张国庆,于 萱,陈 巍,万明奇,刘宽禄,高 龙

(1.海洋石油工程股份有限公司设计院,天津 300451;2.艾图科(上海)防腐技术有限公司,上海 201611)

三层结构聚乙烯防腐层(3L0E)最早由欧洲国家于20 世纪80 年代研究并开发应用。我国于1995 年开始引进3L0E防腐涂覆技术,并已经在陕京管道、库鄯管道、涩宁兰管道、兰成渝管道、忠武管道、西气东输管道等一系列重点项目中得到应用,并取得了很好的使用效果[1];此外,我国海底管道项目也大量使用了3L0E 技术;迄今为止,3L0E 已经成为管道工程的首选防腐技术。

3L0E 由熔结环氧粉末(FBE)涂层、聚合物胶粘剂中间层和聚乙烯面层组成;其中FBE 涂层可与钢管表面形成优异的粘接以提供良好的附着力;聚乙烯面层具有良好的水阻隔性,可避免电解液垂直于涂层渗透至钢管表面,却无法与FBE 涂层直接形成粘接;聚合物胶粘剂与FBE 层和聚乙烯面层均能形成良好粘接,从而形成了3L0E[2]。作为3L0E的表层,聚乙烯面层需要具有良好的耐机械损伤、耐紫外光老化、耐环境应力开裂等性能。为了保证聚乙烯表层的实际使用性能,常见的3L0E 标准和技术规范对3L0E 聚乙烯专用料提出了明确的技术要求,其中拉伸应变性能是反映材料受外力作用时保持原有形状的能力,在设计和选用材料时常以该参数作为直接依据。因此,它不仅被作为聚乙烯专用料的一项重要技术指标,还被用于表征聚乙烯专用料的耐热老化、耐光老化和耐化学介质腐蚀等性能,也是对聚乙烯专用料进行质量控制的重要检测手段。本文综合比较常见的标准中关于3L0E 聚乙烯专用料的拉伸应变试验方法和相关规定,分析影响试验结果的主要因素,并对该试验方法提出工程技术规范编制建议。

1 国内外3LPE 标准对聚乙烯专用料的拉伸应变试验方法的规定

目前,国内外对3L0E用聚乙烯专用料的性能,特别是拉伸应变性能,均有相关技术标准进行说明,在编制工程技术规范时也会引用这些技术标准。但是在执行将材料拉伸应变性能作为质量控制手段时会发现,这些试验方法存在一些不明确的试验程序,导致出现判定材料合格与不合格2 种截然不同的质控结果。聚乙烯专用料拉伸应变结果之所以波动性这么大,主要受试样的制样工艺、参数的测量、数据处理、试样形状和加载速度等因素影响。表1列举了常见标准对聚乙烯专用料以及其压制片或者挤出片的拉伸性能的要求,可见,不同的3L0E标准所采用的参数、试验方法、技术指标等不尽相同,下文将分别进行分析与讨论。

表1 对聚乙烯专用料的拉伸应变有要求的标准Table 1 Tensile strain requirements for polyethylene special materials in coating standards

1.1 拉伸应变参数的表征

各标准对拉伸应变性能的表征均为试样断裂时的形变量,但是具体的表征方法依然存在差异。以ISO 527-2:2012 以及GB/T 1040.2—2006 中试样的示意图为例(图1),分别结合各涂层标准中的具体要求对形变量进行计算。则:

GB/T 23257—2017中的断裂标称应变应为:ΔL/L。

ISO 21809-1:2018 中的“Strain at break”的字面理解应为:ΔL0/L0;但是依据其引用拉伸通用准则ISO 527-1:2019 的“Figure1”可知聚乙烯专用料的拉伸特性属于曲线2 和曲线3 的类型,即有屈服点的材料,此时变形量的表征应采用“断裂标称应变”(见ISO 527-1:2019 章节3.8.1、10.2.2.1),即应为ΔL/L;因此当使用ISO 21809-1:2018 时,应对拉伸应变的表征方法予以确认。

CAN/CSA Z245.21-18 中的断裂伸长率应为:ΔL0/L0。

DIN 30670:2012中的断裂伸长率应为:ΔL0/L0。

1.2 试样的类型

在进行聚乙烯拉伸性能试验时,通常采用哑铃型的样条。以ISO 527-2:2012 以及GB/T 1040.2—2006 中试样的示意图为例(图1),表1 的4 个标准中可能会使用的试样类型归纳如表2 所示。结合上文总结的拉伸应变的计算方法,当结果以断裂标称应变表示时,夹具间的初始距离L对检测结果具有直接影响;当结果以断裂拉伸应变表示时,初始标距L0对检测结果将构成直接影响;此外,根据拉伸时结晶型聚合物的分子运动原理可知,在试样匀质的前提下,拉伸应力集中分布在试样窄平行部分,当发生屈服时,拉伸样条表面产生银纹或剪切带,继而该区域局部出现细颈。在一定加载速度下,夹具间的距离变化量ΔL是个定值,而标距的变化量ΔL0与试样窄平行部分的内部结构有关,即与银纹、剪切带和细颈的发展情况有关,在拉伸形变过程中表现为不均匀的局部应变。通常窄平行部分的长度l1越长,总的应变量越大。可见,试样的选型以及技术指标的要求对聚乙烯专用料的质量控制结果具有重要影响。

图1 试样示意图Fig.1 Schematic diagram of sample

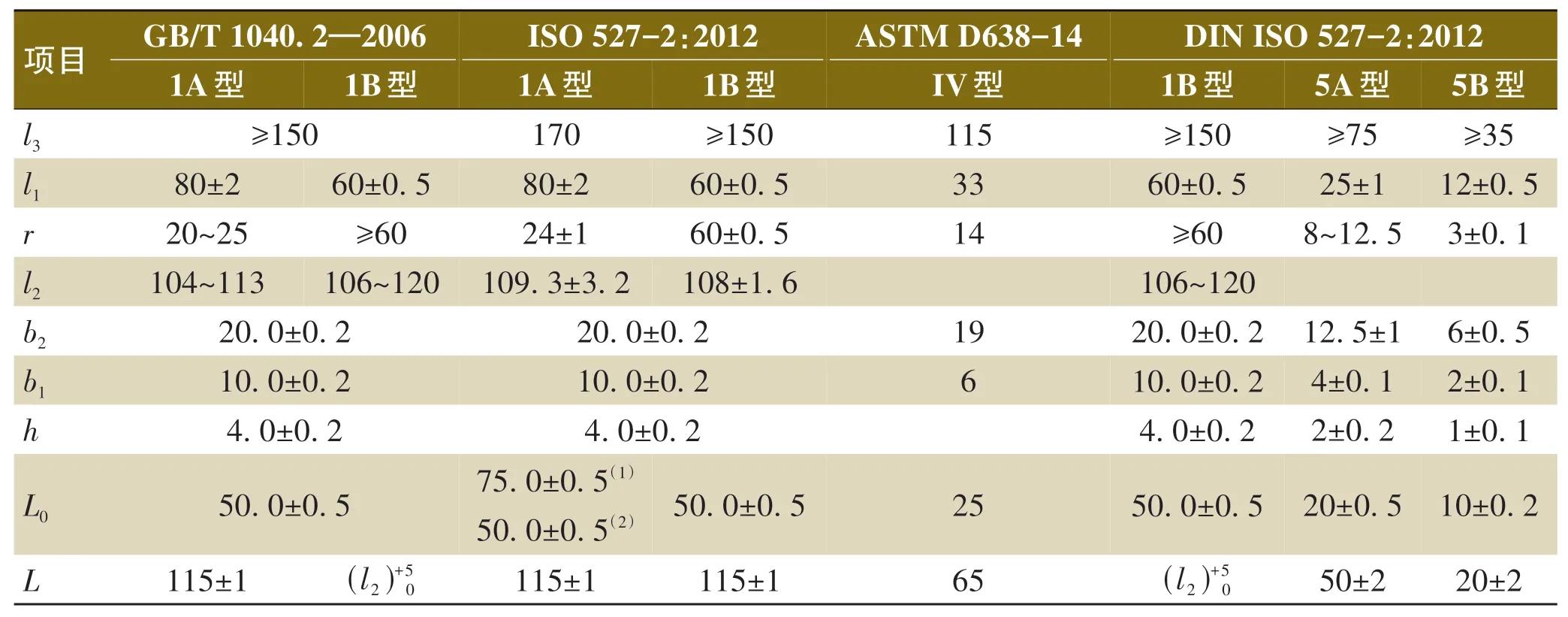

表2 常用试样类型的尺寸Table 2 Dimensions of conventional specimen types mm

CAN/CSA Z245.21-18 和DIN 30670:2012 对允许使用的试样类型已做出明确要求。GB/T 1040.2—2006 章节6.1 要求,在可能的情况下试样应为1A 型和1B 型的哑铃型试样,且明确表明“直接模塑的多用途试样选用1A 型,机加工试样选用1B型”,该要求与ISO 527-2:2012 的要求一致。因此,对于采用GB/T 23257—2017 和ISO 21809-1:2018 的项目,试样类型应根据制样方式来选择1A型或者1B 型。

综合各标准的要求和推荐意见,考虑到3L0E 生产中主要采用挤出的方式进行涂覆,为了便于生产过程的质量控制,一般直接对聚乙烯挤出片进行裁刀冲切得到试样,因此1B型试样对3L0E 聚乙烯专用料的质控更为适用。

1.3 加载速度

拉伸加载速度是指试样条被夹持后夹具间的分离速度。已有许多研究表明[3-5],韧性材料的拉伸行为受加载速度的影响十分显著。李清玲等[4]基于1B型试样研究了拉伸速度对材料拉伸性能的影响,研究结果表明,在加载速度45~70 mm/min 的范围内,速度越快则聚乙烯的断裂标称应变越小。这是因为聚乙烯是一种具有黏弹性的晶态高分子材料,其应力松弛过程与应变速度紧密相关。当应变速度较慢时,聚乙烯分子链有充足时间进行位移和重排,此时拉伸屈服应力减小,应变量增大;当加载速度较快时,大分子链来不及位移和重排,此时屈服应力增加,应变量减小。

标准DIN 30670:2012允许使用3种不同类型的试样,由于试样尺寸不同而规定了3种不同的测试速度,通过计算可知3种试样的应变速率(即加载速度与标距之比)是相近的。在应变速率上,GB/T 23257—2017、ISO 21809-1:2018 和DIN 30670:2012 基本一致,而CAN/CSA Z245.21-18所用的IV 型试样的标距大约是1A 型或1B 型试样的1/2,而加载速度仍为50 mm/min,可见CAN/CSA Z245.21-18 所要求的应变速率是最大的,在该试验速度下,聚乙烯的拉伸应变相对较小。因此,采用CAN/CSA Z245.21-18 的测试方法得到的拉伸应变较小。

2 影响拉伸应变的因素

除了上述提到的参数表达形式、试样的形状类型和加载速度对材料拉伸应变值产生影响外,还有许多因素,也跟拉伸应变值密切相关,如制样工艺,它对材料性能会产生更为突出的影响。

2.1 制样方法和温度

聚乙烯专用料一般为颗粒状,拉伸应变试样主要通过直接注射成型和模压成片后裁切成需要的试样类型。目前尚未有关于3L0E聚乙烯专用料的制样指导标准,但有适用于热塑性塑料的制样指导标准作为参考,如ISO 294-1:2017 和GB/T 17037.1—2019规定了直接注射成型的试样制备方法;ISO 293:2004 规定了模压成型方法,可用于制备压制片;ISO 1872-2:2007 和GB/T 1845.2—2021 规定了注射和模压2 种工艺;ISO 2818:2018 规定了机械加工方法,可用于将聚乙烯压制片或者挤出片机加工成不同所需的试样类型。

无论采用注射还是模压方式制样,都涉及熔体的温度。图2 是某管道3L0E 聚乙烯专用料在不同温度下制样得到的拉伸性能。

图2 某聚乙烯专用料在不同制样温度下的断裂标称应变和屈服应力Fig.2 Fracture nominal strain and yield stress of polyethylene material at different preparation temperatures

从图2 可以看出,随着制样温度的升高,聚乙烯的屈服应力有所上升,而拉伸应变出现明显下降。在160 ℃下制样拉伸应变能达到630%,满足一般项目技术规范要求的“≥600%”;制样达到180 ℃时,屈服应力虽然增加,但拉伸应变显著减小,说明该材料在180 ℃以上会出现明显的热老化现象,考虑到3L0E 生产时的挤出温度可知该材料并不适用于3L0E 生产。因此,选用3L0E 用聚乙烯时,应考虑其生产挤出温度度范围内聚乙烯专用料不应发生明显热老化现象[6]。

侧向挤出缠绕法是管道3L0E 最常用的涂覆方式,该生产工艺中聚乙烯层以挤出和缠绕方式实现涂覆。GB/T 1845.2—2021 和ISO 17855-2:2016 规定了聚乙烯模塑和挤出材料的试样制备方法,对不同熔体流动速率的材料指定了制样工艺和制样温度,为了保证测试结果的公正性和可比性,建议执行上述制样标准进行3L0E聚乙烯的拉伸试样制备。

2.2 状态调节

制样完成后,由于聚乙烯经过了热加工处理过程,分子运动处于相对活跃的状态,因此需要在恒温恒湿的环境下进行状态调节,确保聚乙烯材料的分子链排布、聚集态结构等物理性能趋于稳定。一般规定热塑性材料的状态调节条件为温度(23±2)℃,相对湿度(50±10)%;而防腐层标准中对状态调节时间的要求各不相同,分别为不少于16 h(当使用ISO 527-2:2012 时)、不少于88 h(当使用GB/T 1040.2—2006时)、不少于96 h(当使用ASTM D638-14时)。

2.3 试验中的操作

试验过程中的操作程序,往往也会对拉伸应变结果产生不可忽视的影响。如对试验环境温度的控制,已有研究表明[6],随着环境温度的升高,材料的拉伸强度降低,而拉伸应变增大。GB/T 2918—2018 规定试验环境温度为(23±2)℃,相对湿度(50±10)%。又如试样的夹持,上下夹具的加载轴线应与试样的几何中心线重合,避免试验机偏心加载使试样产生弯曲应力,影响试验结果。因此在夹持前,应检查试验机的对心情况和在试样上准确地标识出夹持的边界线和标距线。除夹具的夹持外,有时会使用引伸计来记录标距内的应变变化量,通常采用机械引伸计或者光学引伸计,这时更需要精确定位初始标距。

3 对试验结果的解读

在工程项目上,人们通常关注拉伸应变值是否满足项目技术指标,而忽视了该试验结果背后更为真实的具体情况,这就涉及对试验结果的解读和判定。如材料在硬化段出现之前就已经发生断裂,这是由于材料在加工过程中发生热老化或存在回收聚乙烯成分,部分分子链断裂成更低相对分子质量的分子链,影响了聚乙烯材料原本的结晶度、链缠结度以及链取向度等微观变化,最终表现出异常的拉伸行为。在这种情况下,无论断裂标称应变(或者断裂拉伸应变)是否符合指标要求,均应视为材料性能发生变异,因此需要对材料质量作进一步确认。

另外,还应关注试样拉伸断裂时的位置是发生在标距之内还是标距之外,甚至发生在根部。当试样在标距外或根部断裂时,则无法测得试样在标距区域内的拉伸应变情况,这时虽然夹具的位移变化可以测得,但标距以外的异常断裂不符合试样在测试状态下的受力特性,因此所得到的测试结果存在可疑性。此外,还可以关注聚乙烯断面处的形貌特征,是云朵状、微纤维状还是分层状。其中,分层是由于材料内部因不相容性表现更为突出,在硬化阶段出现材料间分离,显然该材料被人为“改造”而表现出合格的性能,掩盖了其虚假结果。这所谓的合格性能是无法保证材料的使用寿命的。云朵状的断面则是由于材料受力时在裂缝、孔隙、缺口、杂质等缺陷附近形成应力集中,晶态分子链尚未发生分子取向前,无定形区域分子链间已被扯离而断裂。微纤维状的断面是由于材料的晶态结构在硬化阶段时分子链延拉伸方向发生取向,最后因分子链间的扯离而发生断裂,符合结晶型聚乙烯材料的拉伸行为。因此,关注拉伸断裂时的位置和断面形貌特征,有助于更好地掌握材料的特性,把控材料的质量。

4 结语

(1)不同标准对聚乙烯专用料拉伸应变检测的要求不相同,在使用各标准时应至少确认所检测参数为断裂标称应变还是断裂拉伸应变(断裂伸长率),以及试样类型、测试速度等要求;

(2)使 用GB/T 23257—2017 和ISO 21809-1:2018标准时,建议直接将试样类型规定为1B型;

(3)使用ISO 21809-1:2018 标准时,建议在项目技术规格书或相关文件中明确表明在检测过程中是否使用引伸计;

(4)为便于聚乙烯专用料的质量控制和保证检测结果的可比性,应明确指出采用GB/T 1845.2—2021和/或ISO 17855-2:2016的方法和温度进行聚乙烯片的制备;并使用1B型试样刀冲压出1B型试样;

(5)检测单位应根据标准要求进行足够时长的状态调节;

(6)拉伸检测报告应提供应力-应变曲线和检测后的试样照片作为参考信息;

(7)当出现应力应变曲线异常、试样断裂位置异常以及其他异常情况时应对检测结果进行确认,以确保聚乙烯专用料的拉伸应变性能符合技术要求。