高效换热管矫直锯切倒角一体成型系统研制

2022-04-01甘悦

甘 悦

(珠海格力电器股份有限公司 珠海 519070)

引言

空调的换热主要是通过高效换热管完成的,换热管的性能对空调的能效起决定性作用[1]。在空调的整个换热系统里若高效换热管的承压或密封不足将直接影响空调的换热效率;管内存在杂质将进入换热系统,造成系统腐蚀或压缩机损坏等质量隐患。

目前,在空调生产过程中,高效换热管的装配方式主要为将管从管板上的管板孔内穿入,换热管的端部与管板端面平齐,然后通过胀管器的旋转,使管径扩大,产生塑性变形,从而达到承压与密封效果[2]。

若高效换热管的直线度不合格,将造成装配困难或无法装配;长度过长将造成成本的浪费及影响水室的安装,过短又会造成承压与密封不足,从而造成泄漏;若倒角存在毛刺将造成胀接后密封泄漏及毛刺进入换热系统,造成质量隐患。

目前高效换热管加工过程的矫直、锯切、倒角、吹扫[3],主要为手工加工,劳动强度大、自动化程度低,人工操作需精力集中,容易疲劳,加工质量状态不受控。

采用一体成型系统能有效改善操作的劳动强度,将操作人员从重复、繁琐的劳作中解放出来。实现生产效率提升的同时,解决加工质量不稳问题,提升空调产品质量。

1 行业现状

目前,空调用高效换热管矫直、锯切、倒角、吹扫4个加工动作各自成一道工序,且都是通过人工操作完成的。此外,各工序间的物料周转也是通过人工操作完成的,劳动强度大、加工质量不受控,造成机组出现质量风险高。因此,降低员工的劳作强度、提升产品质量稳定性势在必行。

在高效换热管矫直、锯切、倒角、吹扫的加工过程中,其主要特点为单支加工;难点在于如何实现定尺锯切、一次倒角成型及物料周转等。因此,整个系统研发涉及如何实现物料的单支自动上下料、如何完成长度的定尺锯切、自动倒角及物料周转等问题。因此,一体成型体系包括整体软硬件设计及工艺设计两大部分。

2 一体成型系统硬件设计

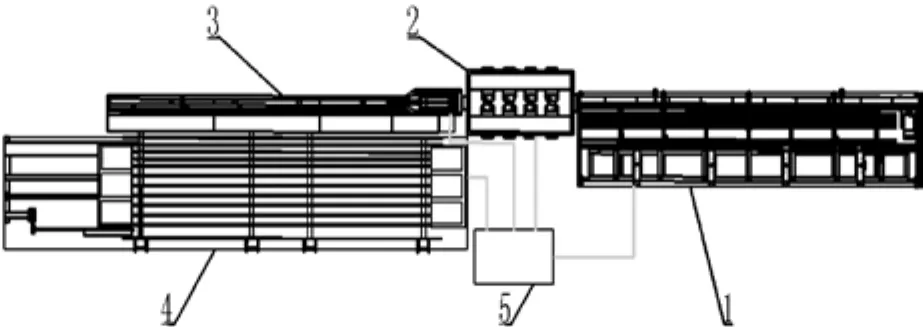

整个系统主要集成如图1,主要由上料机构1、矫直设备2、物料周转机构3、精整设备4、PLC控制柜5组成。

图1 系统主要组成

其中,上料机构1可实现高效换热管矫直的单支自动上料;物料周转机构3可实现物料矫直后向精整设备4的过渡;精整设备4可实现高效换热管的锯切、倒角、吹扫。

整个系统通过PLC控制柜5的控制实现联动[4]。其工作逻辑关系为:人工将批量高效换热管放到上料机构1后,上料机构1将物料自动单支送入矫直设备2进行矫直,矫直完成后通过物料周转机构3实现物料向精整设备4的周转,从而完成锯切、倒角、吹扫。

2.1 上料机构的设计

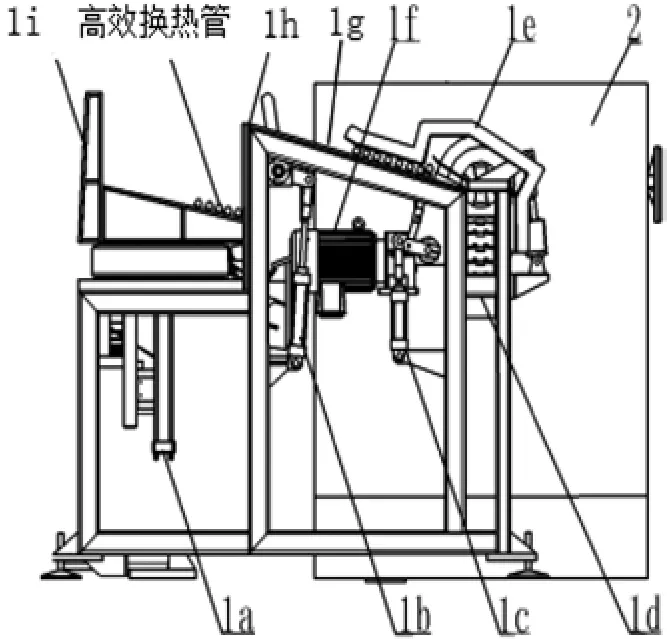

上料机构1的主要组成如图2。其主要作用为实现矫直的单支自动上料。整个上料机构1主要由顶升气缸1a、限料气缸1b、顶料气缸1c、输送链1d、限料挡板1e、电机1f、待上料区1g、预上料区1h、上料架1i组成。

图2 上料架的主要组成

限料气缸1b位置及行程可根据加工高效换热管的不同外径规格进行调整,使预上料区1g刚好可以容纳1支高效换热管,从而实现单支预上料。

限料挡板1e位置可根据不同的高效换热管管径进行调。其作用为使待上料区1g内高效换热管单支有序排列、避免叠料。

顶料气缸1c可将待上料区1g内的高效换热管顶升落入输送链1d内。

电机1f控制输送链1d前进,实现将高效换热管输送进入矫直设备2。

2.2 物料周转机构设计

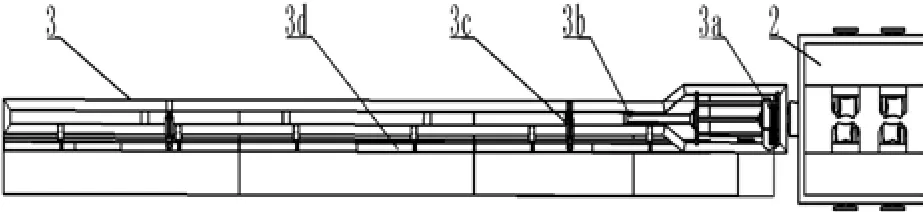

物料周转机构3主要组成如图3,其主要作用为完成矫直后物料向精整设备的周转。整个机构主要由夹紧气缸3a、行程气缸3b、挡料气缸3c、挡板3d组成。

图3 物料周转机构的主要组成

高效换热管从矫直设备出来后进入物料周转机构3,当高效换热管矫直完成后,夹紧气缸3a夹紧高效换热管,行程气缸3b行程收缩将高效换热管完全拖入物料周转机构3内,紧接着行程气缸3b将到位信号传递给夹紧气缸3a,夹紧气缸3a松开高效换热管,行程气缸3b恢复到原始位置。

高效换热管进入物料周转机构3后,挡料气缸3c带动挡板3d打开,高效换热管沿斜面下滑落入精整设备4的输送链上,从而实现高效换热管矫直后向精整设备4的物料周转。

2.3 精整设备设计

精整设备4的主要组成如图4,其作用主要为完成高效换热管的锯切、倒角、吹扫。主要由输送链4a、夹紧机构4b、吹扫机构4c、倒角机构4d、锯切机构4e、导轨4f组成。

图4 精整设备的主要组成

整个机构可在导轨4f上滑动调整,从而实现切换不同长度的高效换热管进行生产。

整个系统由PLC联动控制,高效换热管在各个加工动作间的周转主要通过伺服电机控制输送链4a步进完成的;到达各个加工位置时,输送链4a停止前进,夹紧机构4c将物料夹紧,各个机构进行加工,待加工动作完成后,夹紧机构4c松开高效换热管,输送链4a恢复前进,高效换热管依次经过锯切机构4e、倒角机构4d、吹扫机构4a完成加工及下料。

3 一体成型工艺设计

要实现高效换热管矫直、锯切、倒角、吹扫的一体成型,需解决锯切过程的定尺及如何倒角问题。因此,一体成型工艺主要是通过定尺锯切、倒角一次成型进行研制的。

3.1 定尺锯切

目前行业上主要通过手工测量定尺进行锯切的;一体成型要实现自动化的加工,需解决锯切长度的自动定尺问题。

通过在锯切前增加推平机构5,其主要作用为实现高效换热管锯切长度的自动定尺。推平机构的主要组成如图5,5a为推平气缸、5b为未推平的高效换热管、5c为推平挡板、5d为推平后高效换热管、5e为锯切锯片、5f为锯切后高效换热管。

推平挡板5c位置可根据高效换热管的长度进行调整,从而实现锯切不同的长度。推平挡板5c与锯切锯片5e的相对距离即为所锯切下的长度。

3.2 倒角一次成型

目前行业上主要通过人工操作砂轮进行多次内外倒角,倒角质量不可控。要实现自动化倒角,需解决管口的多次倒角问题。通过开发倒角机构从而实现倒角的一次成型。

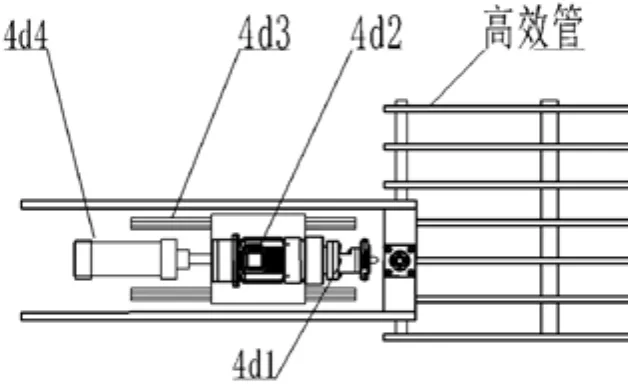

倒角机构4d的主要集成如图6,整个系统主要由倒角装置4d1、电机4d2、导轨4d3、行程气缸4d4组成。

倒角装置4d1可在电机4d2带动下旋转进行旋转倒角。此外,倒角装置4d1上有内、外倒角刀,倒角时实现内、外同时倒角。

电机4d2及倒角装置4d1可在行程气缸4d4的带动下在导轨4d3上滑动,从而实现进行倒角及退出倒角。

加工过程中,高效换热管到达倒角位置时,输送系统6的伺服电机停止工作,从而使链条带动高效换热管停止前进,同时夹紧机构夹紧高效换热管。此时,电机4d2启动带动倒角装置4d1旋转。然后行程气缸4d4推动电机4d2与倒角装置4d1前进至管口处进行倒角。倒角完成后,行程气缸4d4带动电机4d2与倒角装置4d1后退,同时夹紧机构打开,输送系统6的伺服电机恢复工作,通过输送链带动高效换热管前进。重复以上动作,实现高效换热管的连续倒角。

图6 倒角系统主要集成

4 结束语

一体成型系统通过高效换热管单支自动上下料、伺服电机步进控制及配合设备的联动加工实现高效换热管矫直、锯切、倒角、吹扫一体成型。系统能较低成本的实现自动化生产,将员工从单一、重复的加工动作中解放出来,降低了员工的劳作强度,实现生产效率提升的同时,产品加工质量一致性高。