燃气轮机压气机叶片涂层的高温适应性研究

2022-04-01梁云飞

周 瑕, 汪 超, 梁云飞, 何 磊

(上海电气燃气轮机有限公司, 上海 200240)

压气机是燃气轮机的重要组成部分,其流量、功率和压比直接影响燃气轮机的整体性能。作为直接与外界空气接触的部件,压气机叶片除受到高速气流的冲刷外,在海洋环境下,还面临高湿度导致的水蚀、高盐分腐蚀等问题[1]。目前,国内的燃气轮机压气机叶片表面防护主要需关注前四级,通过涂覆涂层来实现抗盐雾腐蚀和耐固体颗粒冲蚀的功能,服役温度不超过200 ℃,而后面级叶片服役温度在200~500 ℃,主要存在高温氧化问题,而压气机涂层在此温度范围的适应性研究较少。Al元素比大多数基体材料元素(如Fe、Ni、Cr、W、Mo等)更活泼,可作为牺牲阳极的主要材料[2],因此铝基涂层具备良好的抗腐蚀性能和抗高温氧化性能,可作为压气机叶片涂层[3]。

目前已知有2类耐腐性较好的铝基压气机叶片涂层。第一类涂层是目前应用较成熟的无机盐铝涂层,以水溶性的磷酸盐、铬酸盐作为黏结剂,铝粉为主要填料制备而成[4],磷酸盐中的磷酸根离子缩聚成大分子可形成具备一定强度的聚合体[5],铬酸盐具有强氧化性,配合磷酸可钝化铝粉,增强铝粉的稳定性[6]。王世华等[7]用Al(OH)3、MgO、H3PO4、ZnO、铁红、添加剂和颜料制备磷酸盐耐热涂料。第二类涂层是含铝的碳化物、氮化物和硼化物等硬质涂层,这类涂层同时具备优异的耐腐蚀性和抗冲蚀性能[8]。李晋珩等[9]利用多弧离子镀技术,在坦克压气机叶轮材料LY12铝合金基体上成功沉积出抗腐蚀性能优异的TiAlN涂层。

笔者以上述2类铝基压气机叶片涂层为研究对象,其中第二类铝基硬质涂层用Al-N基涂层开展相关研究,其喷涂工艺采用物理气相沉积(PVD)。铝化物涂层经过热循环试验后,表面的晶粒大小、氧化膜形态和表面起伏程度都会发生变化[10]。而叶片涂层表面状态变化会影响积垢的形成,导致压气机性能发生变化[11],即使经过水洗能够除去积垢,燃气轮机性能也会出现衰退[12]。基于此,笔者测量了涂层的厚度和表面粗糙度,同时针对舰船防护涂层的性能要求,如组织稳定性好、与基体结合良好、缺陷少、耐高温氧化及耐盐雾腐蚀等[13],系统研究了涂层经不同温度时效热处理后的微观组织和结合强度,综合分析了涂层的高温适应性及应用安全性。

1 试验方法和方案

1.1 试样准备

试验用基体为耐高温不锈钢,材料牌号为X22CrMoV12-1,方形试片的尺寸为100 mm×50 mm×1.5 mm,圆形试片尺寸中直径为25 mm、壁厚为4 mm。对试片表面进行精磨、清洗、喷砂处理,无机盐铝涂层喷涂工艺采用多次喷涂+干燥固化的方式,喷枪口径为0.6 mm,干燥后在315~340 ℃固化。喷涂环境中需要合理控制温度、湿度等因素[14],其中温度为室温,湿度小于60%。硬质涂层采用PVD喷涂工艺。

1.2 性能试验

涂层厚度测试标准按照ASTM B487—1985 《Standard Test Method for Measurement of Metal and Oxide Coating Thickness by Microscopical Examination of Cross Section》进行,通过Leica DMI 8C研究级光学金相显微镜或TESCAN MIRA3扫描电子显微镜拍摄涂层截面照片,再经Image Pro Premier软件处理后获得厚度数据,随机拍摄单个试样10个测点的照片进行测量。涂层表面粗糙度采用Mahr MarSurf PS 10便携式粗糙度测试仪测量,单次测量长度Lt为10 mm,测量单个试片5个不同位置取平均值。涂层拉伸结合强度测试按照ASTM C633—2001 《Standard Test Method for Adhesion or Cohesion Strength of Thermal Spray Coatings》进行,仪器采用Zwick拉伸试验机,拉伸速率为0.9 mm/min。采用TESCAN MIRA3扫描电子显微镜观察涂层微观组织。

2 结果与分析

2.1 厚度

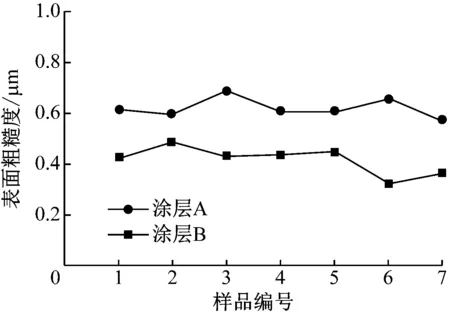

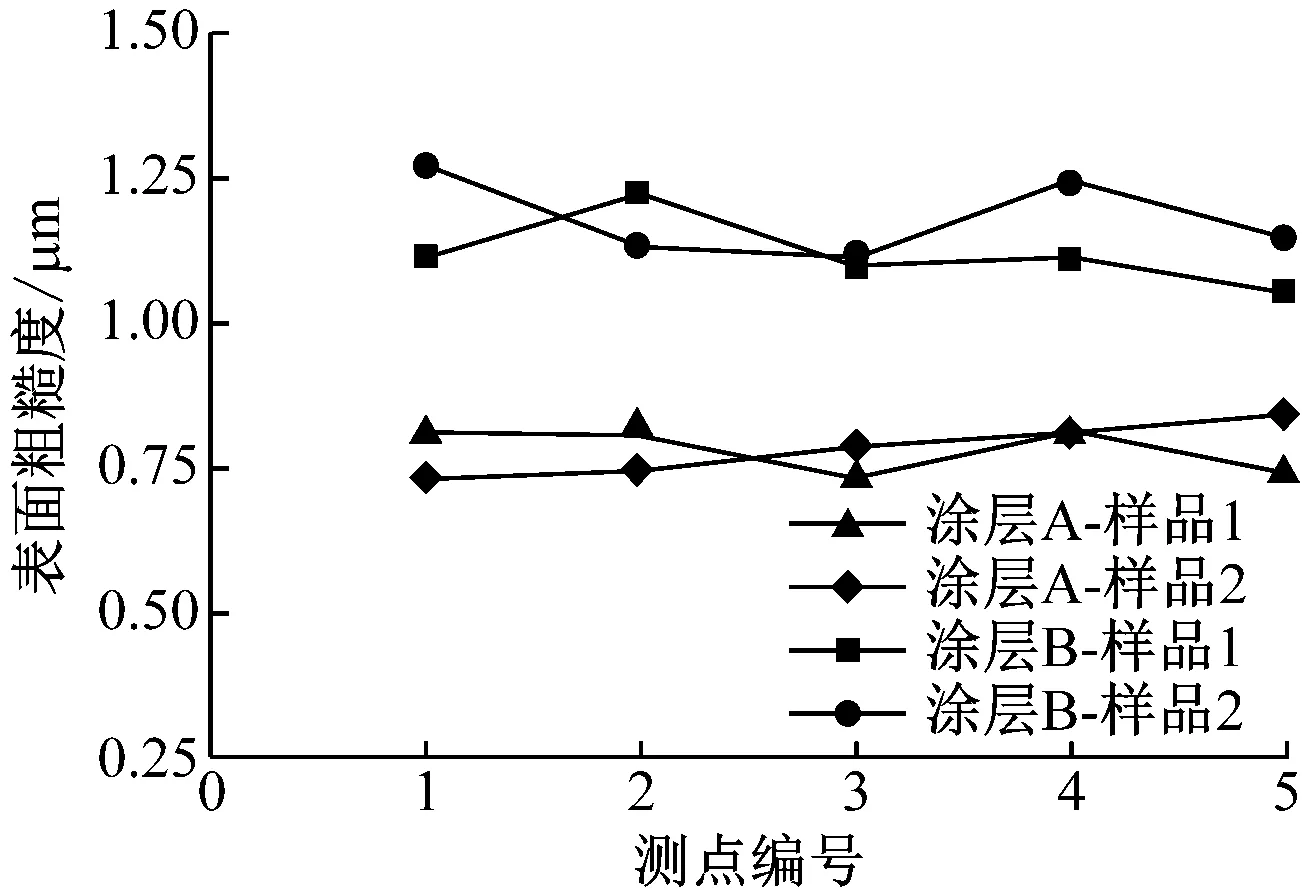

随机挑选的10个测点的涂层厚度测量结果如图1所示,富铝无机盐涂层(以下简称涂层A)的厚度范围是40~60 μm,铝基硬质涂层(以下简称涂层B)的厚度范围是8~12 μm。

2.2 表面粗糙度

喷涂态涂层表面粗糙度如图2(a)所示,其中的样品编号及测点随机选取,涂层A的表面粗糙度范围是0.570~0.685 μm,涂层B的表面粗糙度范围是0.324~0.486 μm,涂层B在喷涂后进行过打磨,实现了更低的表面粗糙度,有利于提升压气机效率。

图1 涂层厚度Fig.1 Thickness of coatings

为了评估2种涂层的表面粗糙度在较高温度下服役过程中的变化,测试了经500 ℃、500 h热处理后2种涂层的表面粗糙度,每种涂层测试了2个样品,结果如图2(b)所示。涂层A的表面粗糙度范围是0.734~0.842 μm,相比于喷涂态涂层略有增大;涂层B的表面粗糙度范围是1.054~1.275 μm,相比于喷涂态涂层增大了约2倍。

(a) 喷涂态涂层

(b) 热处理后涂层图2 喷涂态涂层及热处理后涂层的表面粗糙度Fig.2 Surface roughness of the sprayed coatings and the heated coatings

2.3 微观组织观察

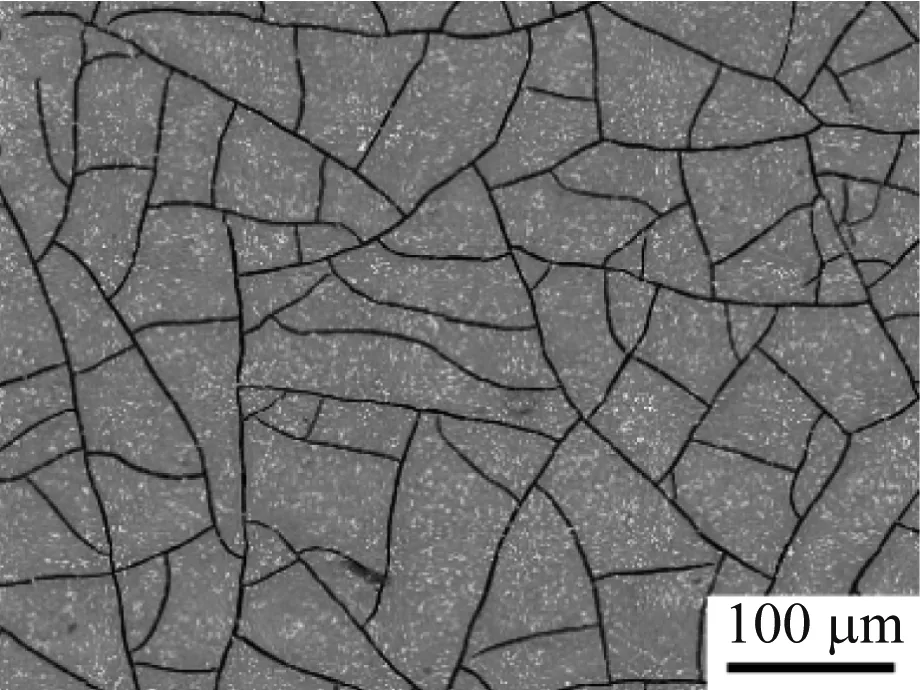

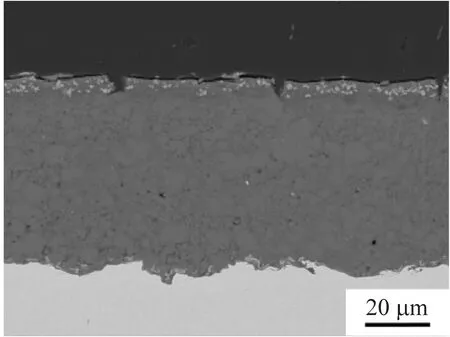

图3(a)和图3(b)分别展示了喷涂态涂层A的表面及截面微观组织。涂层A表面呈现龟裂状,裂纹宽度约为2.2 μm,裂纹之间相互连接,表面龟裂归咎于涂层面层在干燥和固化过程中,因失去水分而收缩开裂;从截面看,涂层A由面层和底层构成,面层裂纹贯穿整个面层,其中均匀分布细小的亮白色组织,底层组织呈现明显的颗粒堆积间隙,这是由于多次喷涂导致的层间间隙。

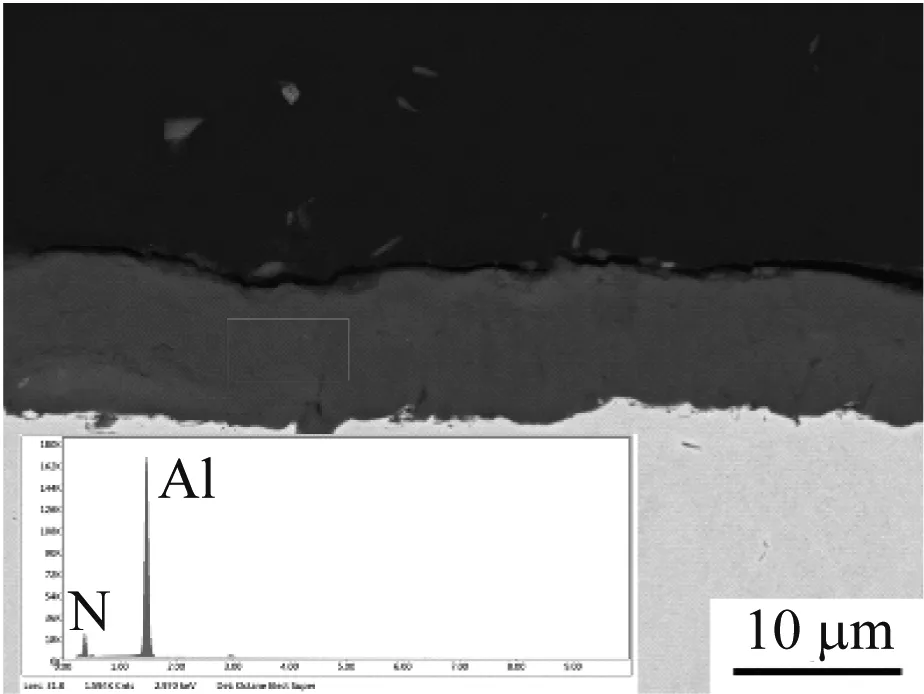

图3(c)和图3(d)分别展示了喷涂态涂层B的表面、截面微观组织形貌及元素组成。涂层B表面孔隙细小,组织均匀,从截面看,涂层B内部无明显的孔隙和颗粒堆积,致密度高。研究表明,涂层的致密度越高,氧在其中的迁移速度就会越小[10],可以更好地保护基材不被氧化。在元素组成上,涂层B由Al和N元素组成,两者的原子数比约为1.08∶1。

(a) 喷涂态涂层A的表面

(b) 喷涂态涂层A的截面微观组织

(c) 喷涂态涂层B的表面

(d) 喷涂态涂层B的截面微观组织及元素组成图3 喷涂态涂层的截面微观组织及元素组成Fig.3 Cross-section microstructure and element composition of sprayed coatings

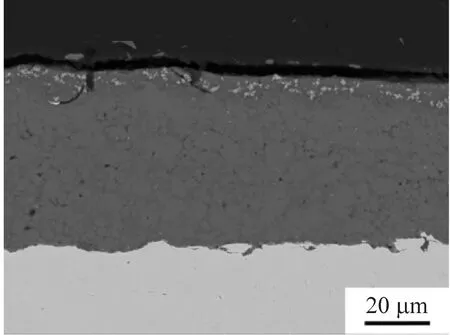

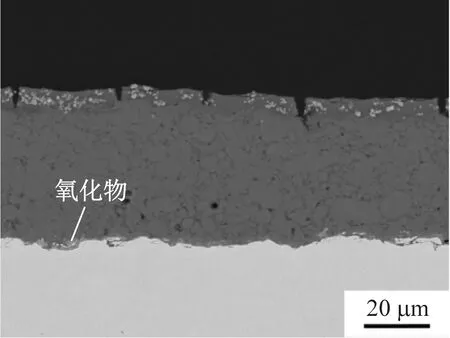

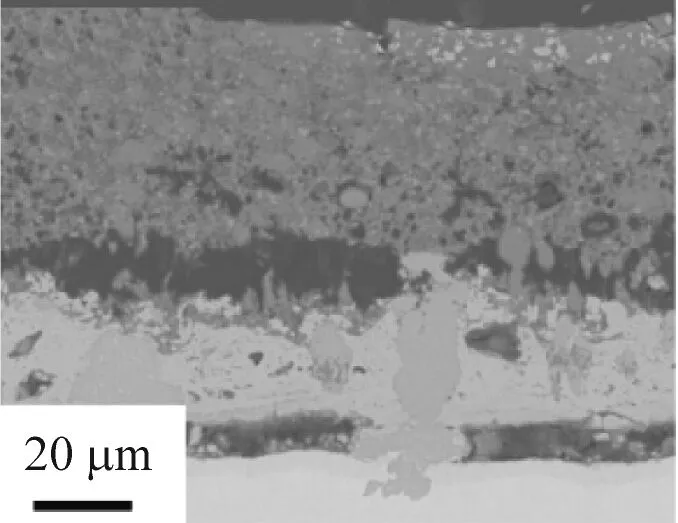

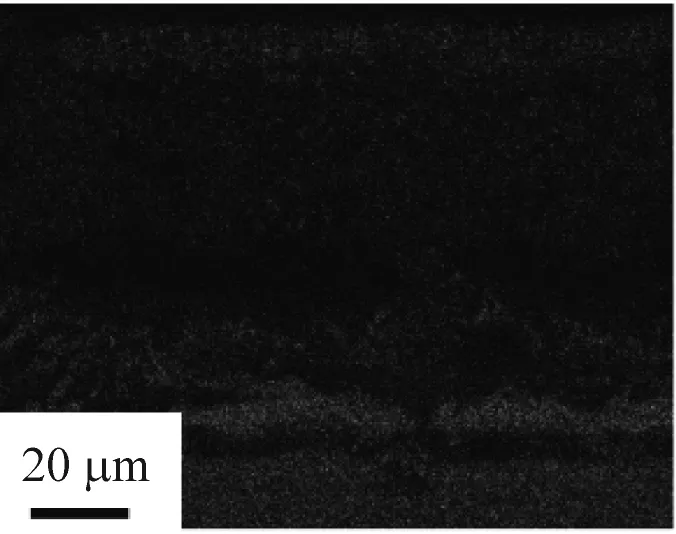

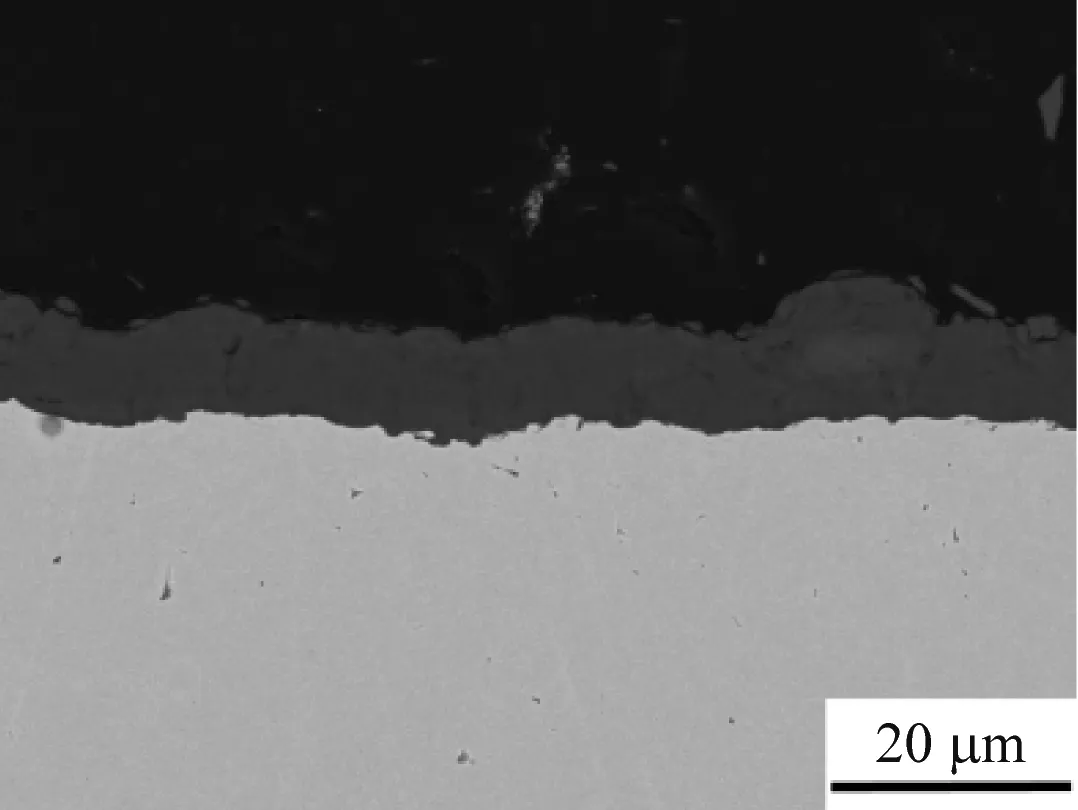

图4展示了经不同温度、时间热处理后涂层A的截面微观组织形貌演变,其中BSE表示背散射电子。当热处理温度为427 ℃时,由喷涂工艺造成的底层中部孔隙消失,涂层组织更加致密均匀,铝粉边缘、涂层-基体边界十分清晰,基本保持了喷涂态涂层的组织形貌。当热处理温度升高到460 ℃时,涂层内部组织无显著变化,但在涂层-基体边界发现极少量氧化物。当温度进一步升高至500 ℃时,涂层内部产生大量孔隙,涂层-基体界面出现大量富铝柱状组织和基体的层状氧化物。

由图4可知,当热处理温度为460 ℃、时间小于1 500 h时,铝粉边界清晰,在涂层-基体边界发现极少量氧化物。当热处理时间延长至2 000 h时,涂层内部出现亮白色小颗粒及小孔隙,铝粉边界开始模糊。当热处理时间增长至2 500 h时,涂层-基体界面生成了厚度约为30 μm的富铝柱状组织,该组织主要向着涂层表面生长,导致正上方的涂层表面向外凸出,表面粗糙度增大,也生成了极少量氧化物。

(a) 427 ℃、500 h

(b) 460 ℃、500 h

(c) 500 ℃、500 h

(d) 460 ℃、1 500 h

(e) 460 ℃、2 000 h

(f) 460 ℃、2 500 h图4 热处理后涂层A的截面微观组织BSE照片Fig.4 BSE photos of cross-section microstructure of coating A after heat treatment

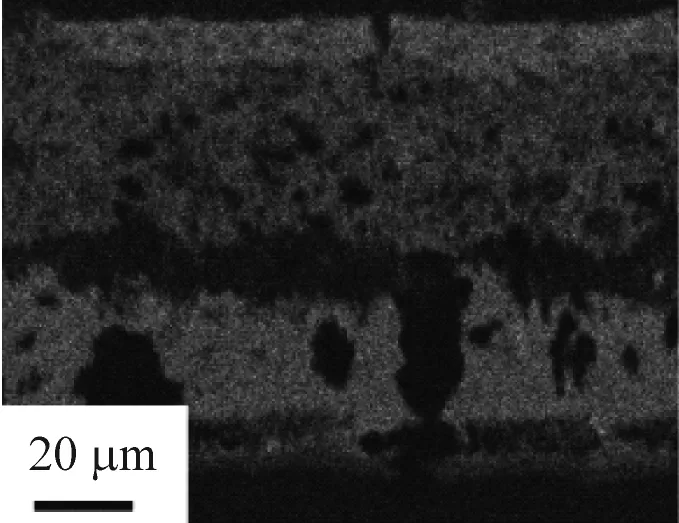

图5展示了经500 ℃、1 000 h热处理后涂层A的元素分布。由图5可知,基体的层状氧化物富含Cr、Fe和O元素,富铝柱状组织主要包含Al、Fe及少量Cr元素,是一种(Fe,Cr)Al金属间化合物。Fe-Al相图表明在500 ℃时具备生成Fe-Al金属间化合物的温度条件,且Cr元素可通过固溶或者置换,用于增韧Fe-Al金属间化合物[15]。P、Si、Mo、Ti和V元素未发生明显扩散,基本保持在原有位置。经500 ℃、1 000 h热处理后的涂层微观组织中,涂层-基体、氧化层-基体之间均产生了横向裂纹,预示着涂层-基体结合性能下降。

综合而言,热处理后涂层A的富铝柱状组织形成机理为:在500 ℃高温下,铝向涂层-基体界面快速扩散生成大量富铝柱状组织,部分基体元素也扩散到其中,铝的扩散使涂层内部产生孔隙,空气穿过孔隙使金属基体大面积氧化,在富铝柱状组织之间生成层状氧化物。而在460 ℃时,铝粉堆积相对稳定,铝扩散速度缓慢,孔隙产生速度较慢,金属基体氧化不明显,但经2 500 h长时热处理后,涂层内少量的铝扩散到了涂层-基体界面、富集形成富铝柱状组织,该组织主要向着涂层表面生长,导致其正上方的涂层向外凸出,表面粗糙度增大。

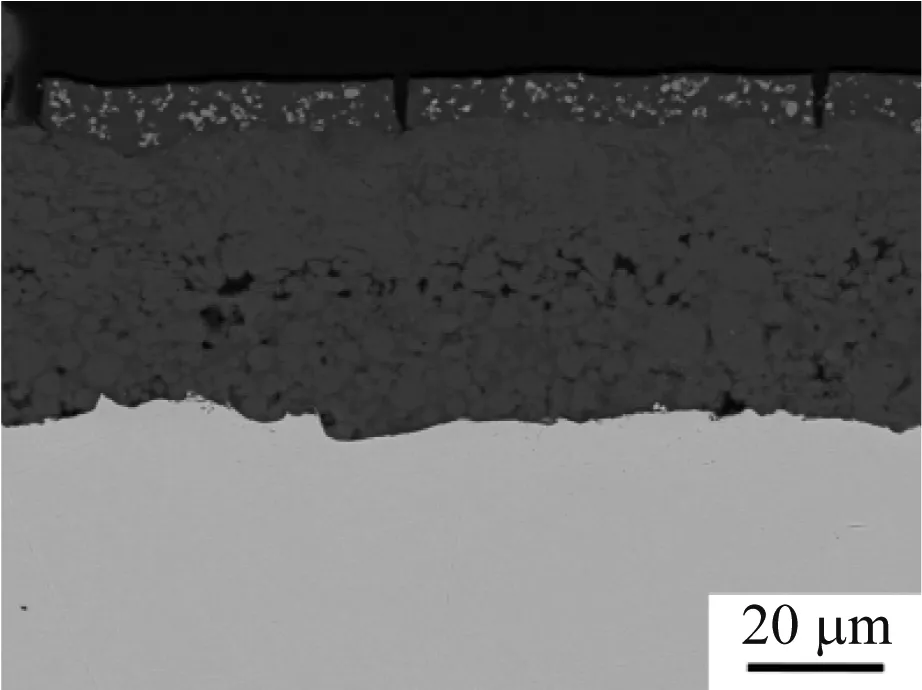

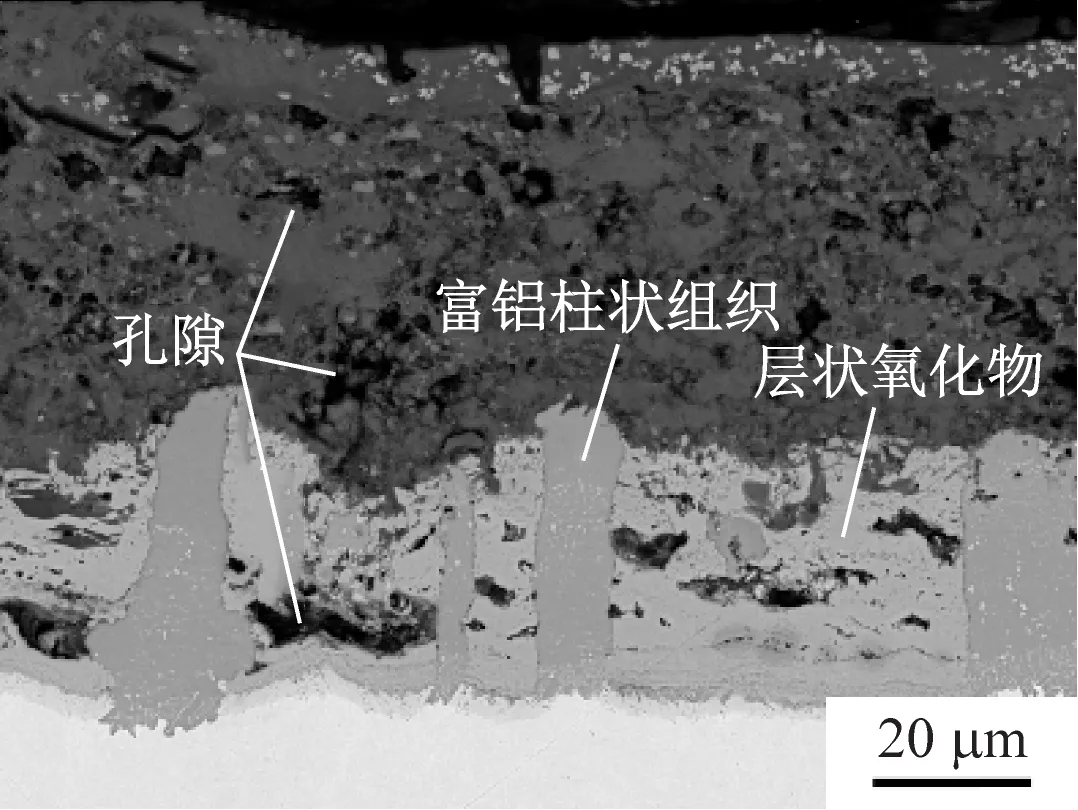

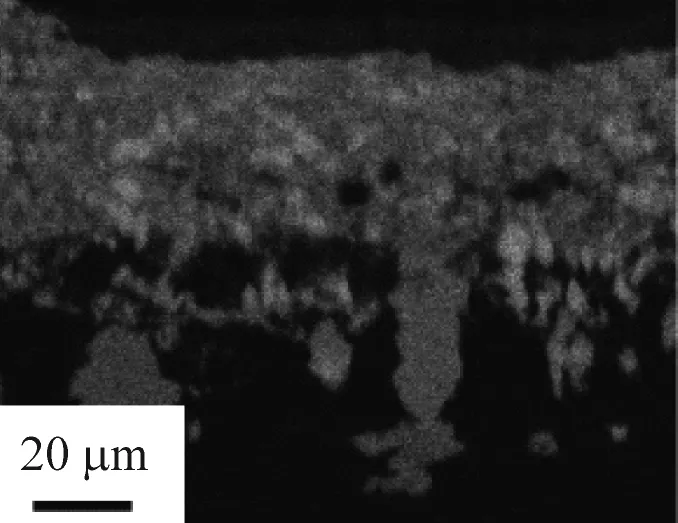

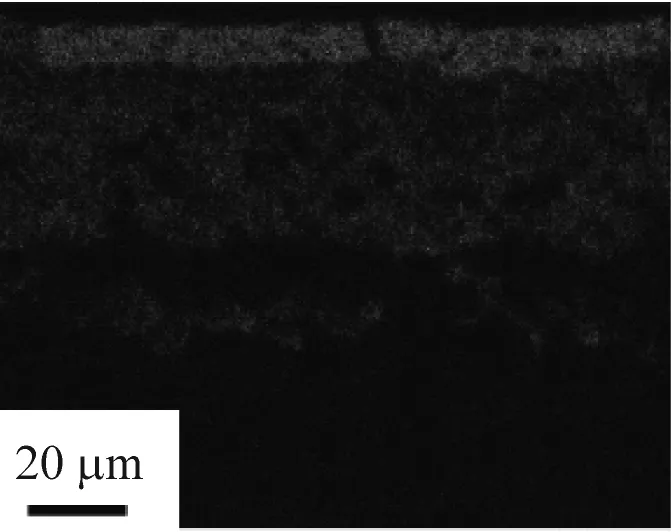

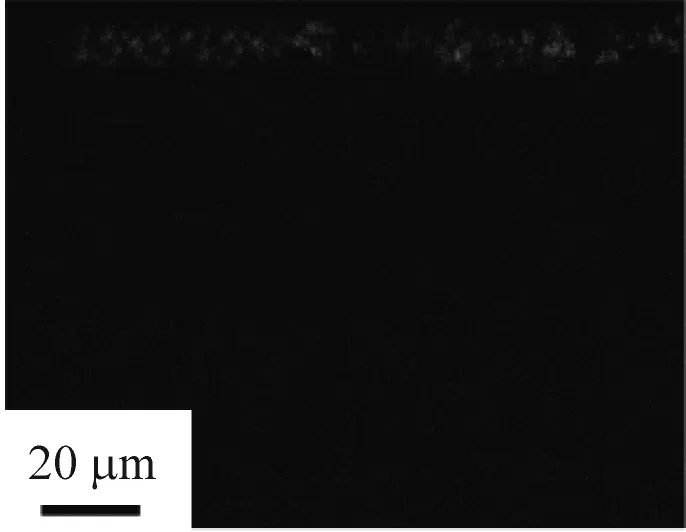

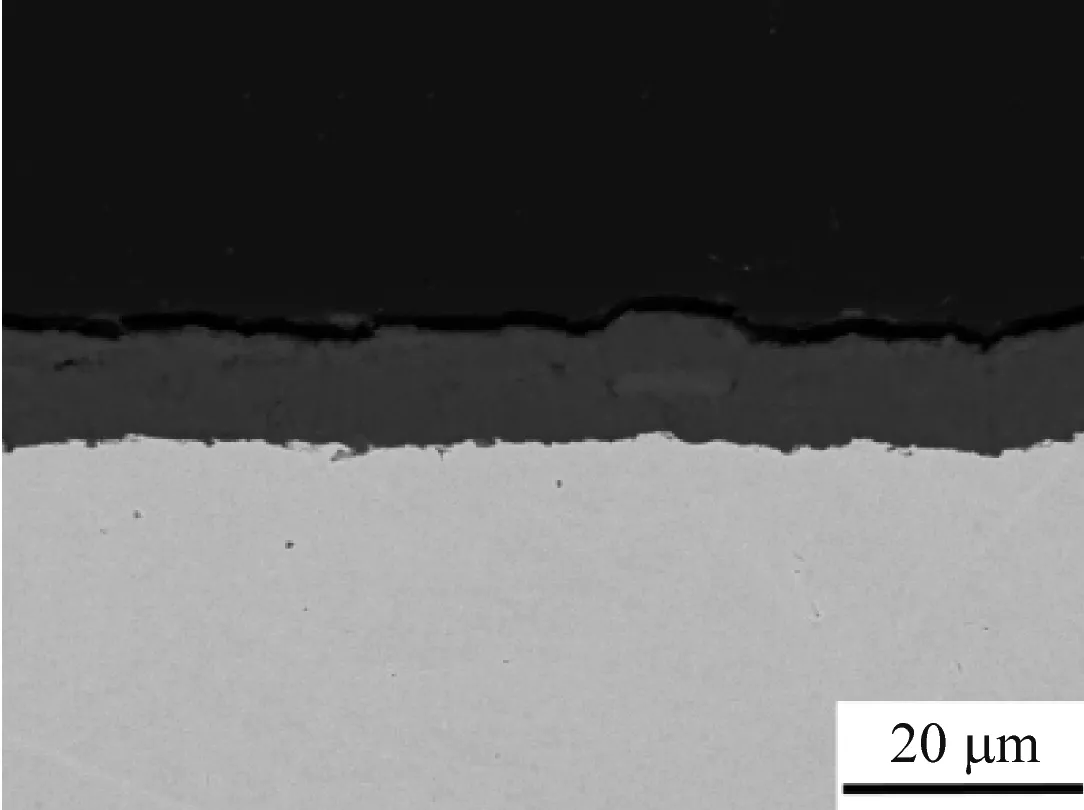

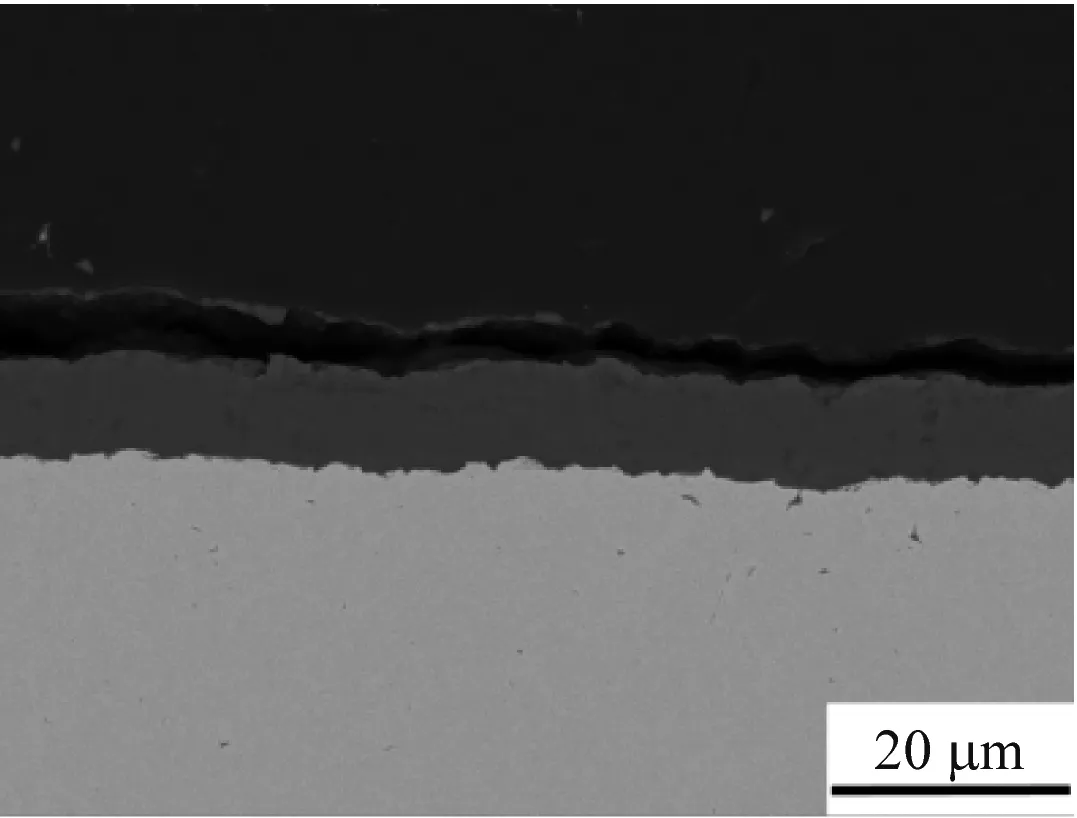

图6展示了经不同温度、时间热处理后涂层B的截面微观组织形貌演变。当热处理温度为427 ℃和460 ℃时,涂层B基本保持了喷涂态的组织形貌,当温度升高至500 ℃时,在涂层-基体界面也形成了富铝柱状组织,无基体氧化物出现,与涂层A相比,涂层B由于其高致密度表现出更优异的抗氧化性。富铝柱状组织的厚度约为7 μm,主要向涂层表面生长,由于材料本身的脆性,富铝柱状组织正上方涂层被顶破,表面形成凸起,涂层表面粗糙度显著增大。

由图6可以发现,当热处理温度为460 ℃、时间小于1 001 h时,涂层组织基本保持了喷涂态的组织形貌;当热处理时间大于1 509 h时,在涂层-基体界面生成了富铝柱状组织,涂层表面形成凸起。与涂层A相比,在460 ℃时,热处理后涂层B形成富铝柱状组织的时间更短,表明涂层B中的Al更容易迁移。

邝许平[16]将采用射频磁控反应溅射低温制备的氮化铝薄膜的Al、N原子数比控制在1.13∶1左右。王复栋[17]通过调节氮气流量,控制氮化铝涂层中铝元素的原子数百分比在38.4%~100%内,表明了氮化铝涂层中Al、N原子数比的可调节性。本文的涂层B通过PVD制备,通过能谱仪(EDS)测得Al、N原子数比约1.08∶1,Al原子偏多,可能形成亚稳相AlNx。Vacandio等[18]发现相对于纯AlN,亚稳相AlNx可与金属基体形成电流耦合,具备接近纯铝的电化学行为。推测在高温环境下,涂层B中的亚稳相AlNx发生原子扩散,生成(Fe,Cr)Al金属间化合物。

(a) 500 ℃、1 000 h

(b) O

(c) Al

(d) Si

(e) P

(f) Mo

(g) Ti

(h) V

(i) Cr

(j) Fe图5 热处理后涂层A的元素分布Fig.5 Element distribution of coating A after heat treatment

(a) 427 ℃、500 h

(b) 460 ℃、500 h

(c) 500 ℃、500 h

(d) 460 ℃、1 001 h

(e) 460 ℃、1 509 h

(f) 460 ℃、2 000 h图6 热处理后涂层B的截面微观组织BSE照片Fig.6 BSE photos of cross-section microstructure of coating B after heat treatment

2.4 拉伸结合强度

表1给出了喷涂态及热处理后涂层的拉伸结合强度(Fm),用以评估涂层在高温服役过程中的安全性。喷涂态涂层A、涂层B的拉伸结合强度分别为21.5 MPa和40.0 MPa。经过500 ℃、500 h时效热处理之后,涂层A、涂层B的拉伸结合强度分别为13.3 MPa和39.3 MPa。由此可见,热处理后涂层A的拉伸结合强度显著降低,这与其内部出现的大量氧化层和扩散层有关;而涂层B的拉伸结合强度在热处理前后基本无差异,表现出良好的结合性能。

表1 喷涂态及热处理后涂层的拉伸结合强度

3 结 论

(1) 热处理后,富铝无机盐涂层A表面产生凸起或内部产生横向裂纹,但涂层保持了完整性;而铝基硬质涂层B因脆性表面产生断裂型凸起,但因其高致密度,拉伸结合性能仍然优异。

(2) 热处理温度越高,铝基涂层中的Al越不稳定,会快速地从涂层内部向界面扩散,生成富铝柱状组织,若涂层不够致密,在富铝柱状组织之间还会生成基体氧化物,改变涂层-基体界面的微观组织。

(3) 从微观组织上判定,铝基耐腐蚀涂层服役温度不高于460 ℃时才可满足服役时间及服役安全的要求。