自润滑微弧氧化复合膜层研究进展

2022-04-01任丽梅陈兆祥

任丽梅,高 珊,陈兆祥,柴 琛,张 琛

(1.燕山大学 先进锻压成形技术与科学教育部重点实验室,河北 秦皇岛 066004;2.燕山大学 河北省自润滑关节轴承共性技术重点实验室,河北 秦皇岛 066004;3.燕山大学 机械工程学院,河北 秦皇岛 066004)

0 引言

镁、铝、钛等阀金属具有密度低、比强度高等诸多优点,被广泛应用于航天航空、医疗、军工、汽车等领域。然而,这些阀金属及其合金用在机械装置和传动系统中存在摩擦系数高、润滑性差、磨损大等不足,这严重影响了系统和结构的安全性与可靠性,并在很大程度上限制了阀金属的应用范围。因此,如何对阀金属进行表面改性,从而获得综合性能优异的膜层成为本领域研究和关注的热点。目前常用的表面改性技术有阳极氧化、离子注入、气相沉积、热喷涂、激光熔覆等。这些技术各有优势,但也均存在明显不足,如阳极氧化技术所生成的陶瓷膜层厚度薄、硬度低;离子注入和气相沉积技术设备昂贵、工艺复杂;热喷涂技术不适用于形状复杂工件等。

为克服上述技术之不足,微弧氧化(Micro-arc oxidation,MAO)技术应运而生,该技术是在普通阳极氧化的基础之上,进一步提高工作电压至氧化膜击穿电压,使金属工件表面产生微弧放电。利用微弧放电所产生的瞬时高温高压诱发多种热化学反应,在金属表面形成以基体金属氧化物为主的陶瓷膜层[1]。微弧氧化膜层与基体之间为冶金结合,结合强度大,同时膜层具有硬度高、耐腐蚀、耐磨损等优异性能,能够有效改善阀金属表面硬度低、弹性模量小、耐磨性差等缺陷。在微弧氧化反应过程中,电解液组分会被引入到陶瓷膜层之中,采用不同的电解液成分及电参数,能够制备出具有减摩耐磨、热障和防腐等多种功能的复合膜层,在航空航天、装备制造、交通运输、电子电器等工业领域的应用前景十分广阔,有望产生显著的经济和社会效益。此外,与其他表面改性技术相比,微弧氧化技术具有经济高效、设备操作简单、适用于复杂形状工件、使用的电解液对环境无污染等优点,符合绿色环保的产业要求和可持续发展的社会愿景[2-3]。

然而,随着研究不断深入,微弧氧化膜层在微观结构、材料组分和摩擦学性能等方面也展现了一些不足。其中,微弧氧化膜层表面粗糙多孔的微观结构导致其表面粗糙度较大,呈现出较高的摩擦系数和相对较低的硬度,使膜层的使役寿命明显降低,极大地限制了微弧氧化技术在摩擦学领域的应用。为解决该问题,研究人员利用微弧氧化膜层的生长特性和多孔特征,尝试将具有减摩特性的功能材料引入微弧氧化陶瓷膜层中,以期在提高膜层表层致密度的同时,降低微弧氧化陶瓷膜层的摩擦系数和磨损率,进而得到具备自润滑功能的微弧氧化复合膜层。目前复合常用的减摩材料有BN[4]、石墨[5-6]、石墨烯[7-8]、MoS2[9-10]、聚四氟乙烯(PTFE)[11]等,研究结果表明,与传统微弧氧化膜层相比,添加了自润滑材料的复合膜层的摩擦学性能得到了显著改善。

在此,本文对目前自润滑微弧氧化复合膜层的制备技术、工艺特点、工业应用等进行了综述,重点分析了影响复合膜层自润滑效果的工艺因素,并展望了自润滑微弧氧化复合膜层的发展方向。

1 传统微弧氧化陶瓷膜层的结构、组成与性能

传统微弧氧化膜层在结构上可分为内部的致密层和外部的疏松层。在微弧氧化反应初期,放电较为细密,此时主要发生基体的氧化,形成一层致密但厚度较小的膜层,即致密层,其与基体结合良好;随着试件表面电压继续增加,达到膜层的击穿电压后,会发生连续的局部火花放电现象并形成大量放电通道,在高温高压下熔融氧化物从通道涌出,遇到电解液发生冷淬,继而在膜层表面产生大量的火山口状微孔结构,形成疏松层,致使微弧氧化膜层具有较高的孔隙率和表面粗糙度。

微弧氧化膜层的摩擦学性能主要受其物相组成和微观结构的影响。决定微弧氧化膜层物相组成和微观结构的工艺因素主要有:电解液组分、电参数(频率、占空比、电压、电流等)及氧化时间等[12]。Lv等[13]分别在硅酸盐、铝酸盐、磷酸盐三种电解液中对铝合金进行微弧氧化处理,发现在磷酸盐电解液中制备的膜层耐磨性最好。Lee等[14]研究了频率和占空比对铝合金微弧氧化膜层的影响。结果表明,随着频率的增大,微弧氧化反应的最终电压增大;在相同频率下,膜层的厚度随着占空比的减小而增加。本课题组综合研究了电压、氧化时间和电解液浓度等工艺参数对钛合金微弧氧化膜层耐磨性的影响[15]。实验结果表明,膜层的磨损率在一定范围内随着电压的升高、氧化时间的延长及电解液浓度的增大而增大。

传统微弧氧化膜层通常仅由耐磨的陶瓷相组成,不含自润滑材料组分,在实际应用过程中摩擦系数较高,容易对配副材料造成严重磨损,进而使摩擦副整体失效[16-17]。研究表明,液体润滑材料可以有效减轻磨损现象。Guo等[18]在不同种类电解液中制备钛合金微弧氧化膜层,研究了该膜层在空气、海水等环境中的摩擦学性能。结果表明,空气环境中微弧氧化膜层的摩擦系数高达0.6~0.7,而海水环境中膜层摩擦系数和磨损率则明显降低,这主要是由于海水的边界润滑作用。柴琛等[19]研究了钛合金微弧氧化膜层在干摩擦和油润滑工况下的摩擦磨损行为。研究结果表明,在干摩擦工况下,微弧氧化膜层发生严重的磨粒磨损;在油润滑工况下,磨损状况有了明显的减轻。

虽然采用液体润滑材料有助于改善传统微弧氧化膜层的摩擦学性能,然而在常规工业环境中,大量使用润滑油或润滑脂容易造成污染。同时,对于高真空、高温和放射性环境等极端工况而言,液体润滑剂和润滑脂由于挥发性太强而无法应用[20]。因此,将耐磨的微弧氧化陶瓷膜层与减摩的固体润滑材料两者复合,构筑兼具减摩与耐磨性能的自润滑微弧氧化复合膜层,可以极大拓展微弧氧化膜层的摩擦学应用领域。

2 自润滑微弧氧化复合膜层制备技术

目前自润滑微弧氧化复合膜层制备技术主要有两种:一种是在微弧氧化陶瓷膜层的生长过程中,使电解液中悬浮或生成的自润滑颗粒通过电泳、扩散、吸附等方式进入生长中的膜层,这可称为直接复合技术。另一种是在微弧氧化陶瓷膜层形成之后,采用浸渍烧结、热喷涂、磁控溅射、溶胶凝胶、电泳沉积等后处理工艺将润滑材料引入到膜层内部的放电微孔中,这可称为二次复合技术。其中,直接复合技术又包括固相颗粒添加直接复合技术和原位生成颗粒直接复合技术。二次复合技术依据后处理工艺的不同又可分为气相沉积二次复合技术和固相沉积二次复合技术。

2.1 固相颗粒添加直接复合技术

固相颗粒添加直接复合技术是指将固相颗粒直接加入到微弧氧化电解液中,首先采用机械搅拌、超声震荡等方式保证颗粒分布的分散性与均匀性,在随后微弧氧化的放电过程中,通过电泳吸附、物理扩散和机械嵌合等方式,实现颗粒在膜层内部和表面的沉积。固相润滑颗粒复合进入膜层的方式多为惰性复合,这保证了颗粒本身仅作为固体润滑剂在膜层中存在,在膜层制备过程中颗粒不会与膜层反应生成新的物相。使用该技术时,通过调节电解液中添加的颗粒种类、浓度和尺寸,能够对电解液的导电性、pH值等特性产生不同的影响,进而影响所生成复合陶瓷膜层的表面形貌、微观结构、物相组成以及摩擦学性能[21]。目前研究中采用的固相润滑颗粒主要有MoS2、石墨、石墨烯、BN、PTFE等,表1从颗粒种类、尺寸和浓度三方面进行了总结,并对比分析了固相颗粒添加直接复合技术所制备微弧氧化膜层的摩擦学性能。

表1 固相颗粒添加直接复合技术制备微弧氧化膜层及其摩擦学性能Tab.1 Summary of the tribological properties of MAO coatings fabricated with the direct addition of solid particles

1) 颗粒种类对膜层的影响

固相润滑颗粒本身的性质会影响微弧氧化电解液的电学特性,进而影响微弧氧化膜层的生长行为。同时,颗粒的化学稳定性和结合键的类型,则决定了其在微弧氧化膜层中的掺入率。

首先,添加一定浓度的导电性润滑颗粒,如石墨、石墨烯等,会增大电解液的电导率,降低微弧氧化的击穿电压,促进反应的进行,增加膜层的厚度[36]。Mu等[37]在钛合金表面制备了含石墨的微弧氧化膜层,结果发现,由于电解液中带电颗粒的添加,反应的最终电压相较于无颗粒添加时提高了60 V。Zuo等[29]研究发现,在钛合金微弧氧化电解液中添加15 mL/L的1%(质量分数)氧化石墨烯分散液时,其优异的导电性能够有效地提高电解质的电导率,从而提高膜层的生长速率。对于MoS2、BN等不具有导电性的颗粒,需要添加阴离子表面活性剂使其带负电,令其能够在微弧氧化过程中在阳极富集,从而提高颗粒的添加效率。其次,由于微弧氧化反应会产生局部的高温高压,拟直接添加的固相颗粒通常需要具备化学稳定且熔点较高的特性。虽然已有文献成功将PTFE颗粒添加至微弧氧化膜层中,但由于其熔点较低,在微弧氧化过程中易发生烧蚀,因此添加效率较低[38]。此外,Chen等[35]研究表明,PTFE颗粒添加后,其在膜层中的分布不如其他润滑颗粒均匀,主要表现为颗粒在膜层表面聚集形成脊状结构,在摩擦过程中为复合膜层提供润滑。

2) 颗粒浓度对膜层的影响

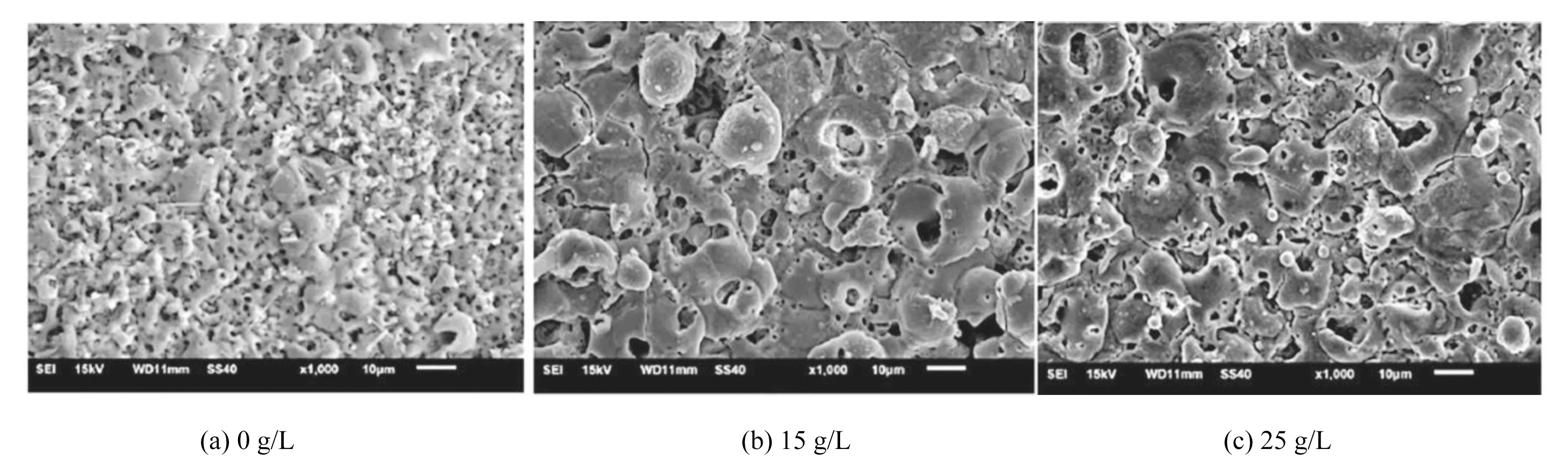

Guo等[26]利用微弧氧化技术在镁合金表面制备含石墨的复合膜层,研究表明,加入石墨颗粒浓度较大时,虽然可以降低膜层的摩擦系数,但是膜层表面裂纹增加,微孔尺寸增大,如图1所示。这是由于石墨颗粒浓度增大,电解液的电导率增加,促进阳极微弧放电,反应剧烈。同时熔融的氧化物由放电通道涌出包裹石墨颗粒,虽然膜层具有自润滑的效果,但是过量的石墨使膜层的硬度降低,在载荷的作用下易出现裂纹。王继东[39]在NaOH体系中添加石墨颗粒,对铝合金进行微弧氧化处理,随着石墨浓度增加,膜层厚度呈先增后减的趋势,石墨颗粒5~6 g/L时膜层厚度最大,同时成膜速度也最大,磨损失重最小。Lou等[24]通过向微弧氧化电解液中添加0~10 g/L的MoS2纳米颗粒,在镁合金表面制备了自润滑微弧氧化复合膜层,实验结果表明,MoS2浓度为2.5 g/L时,膜层呈现出较好的附着力和耐磨性,MoS2浓度超过5 g/L时,膜层的结构被破坏,耐磨性变差。Mu等[9]在添加了20 g/L MoS2固相颗粒的电解液中对Ti6Al4V进行微弧氧化,发现MoS2颗粒富集于陶瓷膜层微孔区域,产生了良好的润滑效果,使摩擦系数由0.8下降至0.12。

图1 添加不同浓度石墨的微弧氧化复合膜层表面形貌Fig.1 Surface morphology of micro-arc oxidation composite coatings with different concentrations of graphite

Ao等[40]在钛合金表面经微弧氧化制备出了含六方氮化硼(BN)颗粒的复合膜层。研究发现,随着颗粒浓度的增加,大部分微孔被颗粒填充,复合膜层表面孔隙度降低;然而颗粒浓度过大时,膜层的粗糙度增大,膜层与基体的结合强度减弱。这是因为六方氮化硼颗粒在微弧放电的过程中被熔融的金属氧化物“捕获”,颗粒浓度增加,同时在膜层中占据的体积分数也增加,作为“粘结剂”的金属氧化物体积分数减小,最终导致膜层的致密度下降。

上述研究说明添加颗粒的浓度对微弧氧化复合膜层的微观形貌和摩擦学性能具有显著的影响。提高颗粒浓度有助于增加润滑颗粒进入膜层的概率和数量,进而提升膜层的减摩性能。随着颗粒浓度的增大,膜层表面的孔隙度与粗糙度通常呈现先减后增的趋势。部分导电性颗粒的加入会导致电解液的电导率增大,颗粒局部电场升高,放电速度增加,降低了介质的击穿电压[41]。然而,当颗粒浓度过大时,在膜层形成过程中会作为屏障起到阻挡作用,使得膜层所需的击穿电压升高,放电反应剧烈。此外,固相微纳米颗粒在电解液中极易发生团聚和沉降现象,堆积在膜层表面。这些均会导致膜层的粗糙度增大,致密度下降,磨损率增加。因此添加颗粒时需要选择适宜的浓度,才可以获得孔隙率低、摩擦系数小、磨损率低的自润滑微弧氧化复合膜层。

3) 颗粒尺寸对膜层的影响

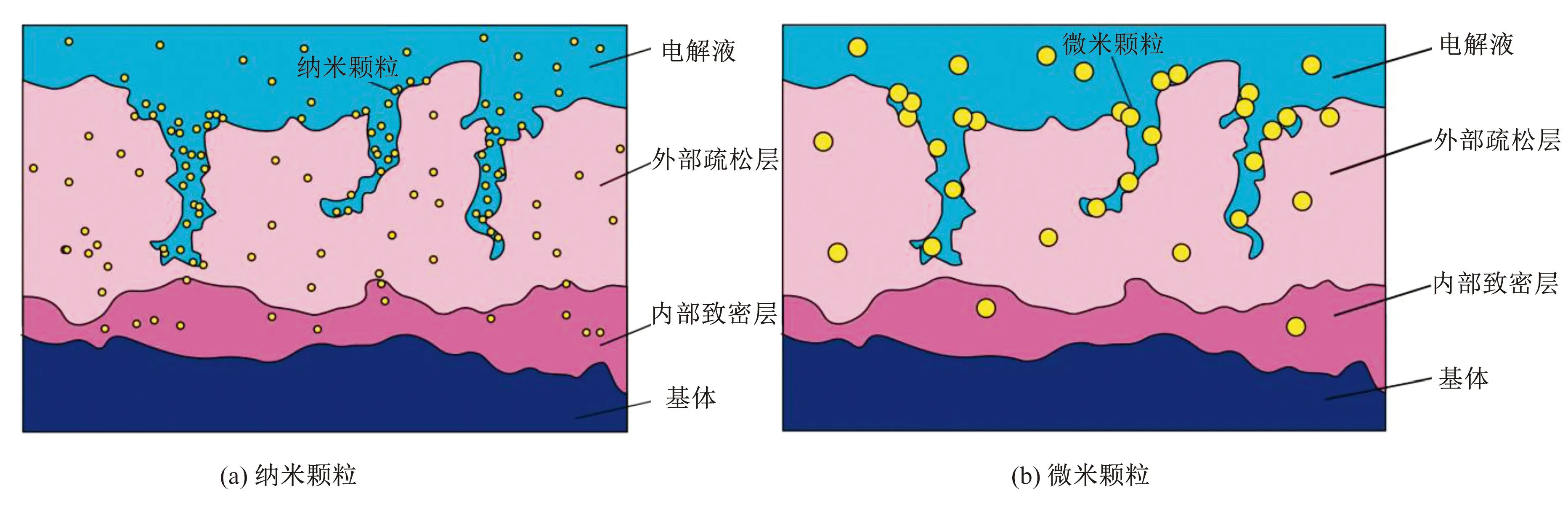

添加的固相自润滑颗粒通常分为微米级和纳米级。颗粒尺寸在一定程度上决定了颗粒的掺入率以及在膜层中的分布。杨志成等[42]通过向硅酸盐溶液中添加纳米石墨颗粒,制备出了镁合金微弧氧化自润滑陶瓷膜层。其研究结果表明,石墨的含量在内部致密层和外部疏松层中没有明显的区别。Ma等[27]向硅酸盐电解液中添加微米级石墨颗粒,在铝合金表面制备出了氧化铝/石墨微弧氧化复合膜层。实验结果显示,石墨颗粒在膜层中的分布不均匀,主要集中在外部的疏松层。Arun等[43]为了改善锆合金的耐磨性,向微弧氧化电解液分别添加了微米和纳米石墨颗粒。其结果表明,通过添加石墨颗粒,膜层的孔隙率得以改善,且添加纳米颗粒的膜层,其孔隙率较添加微米颗粒更小,表面光洁度也更好。这是因为纳米级颗粒由于尺寸优势更容易通过放电通道吸附到膜层当中,表现为含纳米石墨颗粒的膜层摩擦系数更小,自润滑效果更为显著。由上述可见,颗粒尺寸极大地影响了颗粒进入膜层的方式和在膜层中的分布。图2所示为纳米和微米颗粒在微弧氧化膜层中的分布示意图。相对而言,纳米颗粒更容易通过微弧放电产生的通道进入膜层,并在膜层中实现较为均匀的分布(图2(a)),而微米颗粒则是更多地通过在表面发生沉积与强烈放电阶段产生的较大通道进入膜层内部,颗粒在膜层中的掺入效率相对较低(图2(b))。

图2 纳米和微米颗粒在微弧氧化膜层中的分布示意图 Fig.2 Diagram of distribution of nanoparticles and micro-sized particles in the films

综上所述,固相颗粒添加直接复合技术的优势在于工艺简单,可供选择的颗粒种类多样。但是微纳米颗粒易团聚,在膜层中的复合量通常较低,大多数颗粒容易在膜层表面聚集且分布不均匀。因此,机械搅拌、超声震荡和电泳迁移等处理方式是实现颗粒良好添加的关键因素[44]。除此之外,固相颗粒通过该技术在陶瓷膜层中的引入量通常难以控制,对于复合膜层所带来的减摩、耐磨性能有限。而且,微弧氧化过程中固相颗粒的复合机制也有待进一步研究和明晰。

2.2 原位生成颗粒直接复合技术

原位生成颗粒直接复合技术是指通过调配微弧氧化电解液成分,使得特定的润滑颗粒能够在微弧氧化反应过程中原位生成,并在膜层中直接复合的技术。目前该技术主要用于制备含MoS2的自润滑微弧氧化复合膜层。蒲哲等[45]在微弧氧化电解液中添加Na2MoO4和Na2S,利用原位生成颗粒技术在膜层中直接反应生成MoS2颗粒,使所制备膜层的摩擦系数降低至0.15,较传统微弧氧化膜层有大幅度的改善。杨泽慧等[46]以Na2MoO4和Na2S分别为钼源和硫源,通过微弧氧化在TC4合金表面制备出了含有MoS2的复合膜层。实验结果表明,随着Na2S的浓度增大,膜层的粗糙度、耐磨性、磨损率、膜基结合强度都有所改善。但当Na2S的浓度提高至60 g/L时,复合膜层的摩擦学性能会有所下降。孙文峰等[47]在电解液中添加Na2MoO4和Na2S,经微弧氧化在铝合金表面形成了同时具备MoS2自润滑相和陶瓷相的复合膜层。该膜层具有摩擦系数低、与基体结合强度高等优点。

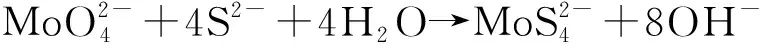

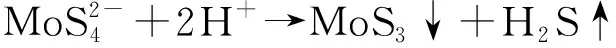

原位生成颗粒技术制备二硫化钼复合膜层的反应式为

(1)

(2)

MoS3→MoS2+S

(3)

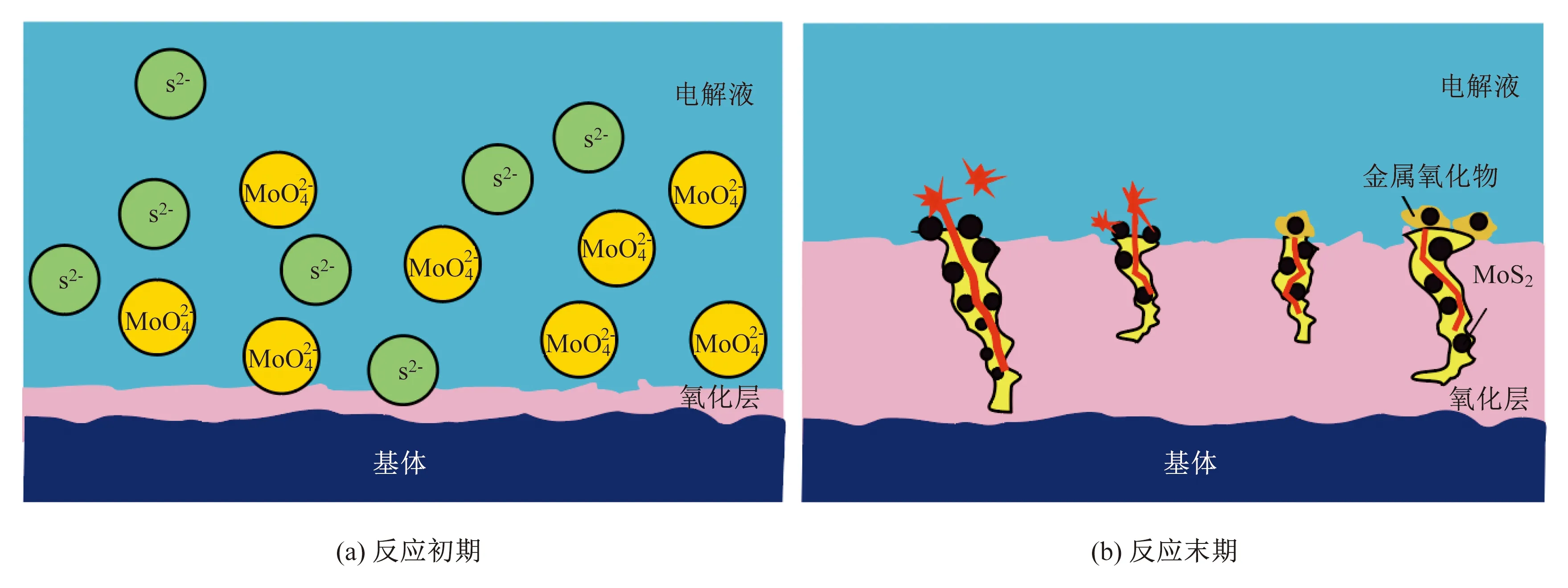

其反应过程如图3所示,在微弧氧化初期,阴离子逐渐在阳极表面富集;随着反应的进行,MoS2颗粒能够在放电通道中生成并不断堆积。熔融的金属氧化物从放电通道涌出后,会包裹已经生成的MoS2颗粒并在通道的外孔洞处冷凝,实现封孔的效果,进而提高膜层的致密度。在摩擦试验的过程中,MoS2颗粒逐渐从膜层表面剥落,作为固体润滑剂,最终实现复合膜层在摩擦过程中的自润滑效果。

图3 原位生成技术制备MAO/MoS2复合膜层示意图Fig.3 Schematic diagram of MAO/MoS2 composite film prepared by in situ formation technology

原位生成颗粒复合技术的优势在于自润滑颗粒能够在微弧氧化过程中原位生成,避免了外加固相颗粒在复合过程中容易产生的团聚和沉降等不利现象。同时,由于自润滑颗粒与微弧氧化膜层可以实现共生长,这使得润滑颗粒与微弧氧化膜层的结合强度较大,颗粒的掺杂率较高,所制备复合膜层的持续润滑效果明显。但由于多数润滑颗粒的原位生成条件较为苛刻,目前采用该技术生成的润滑颗粒只有MoS2,相关研究仍需要进一步的探索。

2.3 气相沉积二次复合技术

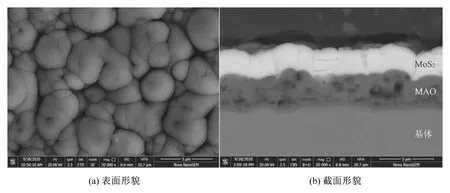

气相沉积二次复合技术是指采用磁控溅射、阴极电弧沉积等气相沉积技术将具有自润滑效果的材料在微弧氧化膜层表面沉积和生成。Liang等[48]采用微弧氧化和过滤式阴极电弧沉积结合的方法制备自润滑微弧氧化复合膜层。首先,在镁合金基体上通过微弧氧化技术形成较厚的陶瓷膜层以提供负载支撑,而后在该膜层上进一步气相沉积了类金刚石碳(Diamond like carbon, DLC)薄膜,显著降低了原陶瓷膜层的摩擦系数。李忠建等[49]首先采用微弧氧化工艺对铝合金进行表面预处理,随后在其表面通过磁控溅射技术沉积了一层MoS2润滑薄膜,所得MAO/MoS2复合膜层的结构形貌如图4所示。该复合膜层的摩擦系数低至0.1左右,且磨损寿命较单一微弧氧化膜层有明显提高。

比较两组患者的面神经功能改善情况。面神经功能采用中文版Sunnybrook面神经评分系统[5],包括静态分、与健侧相比随意运动对称性评分、联动分级3个维度17个项目,总分0-100分,分数越高,面神经功能越好。患者出院时进行评估。

图4 微弧氧化/磁控溅射复合技术制备MAO/MoS2复合膜层形貌Fig.4 Morphology of MAO/MoS2composite films prepared by micro-arc oxidation and magnetron sputtering

任西鹏等[50-51]将微弧氧化技术和磁控溅射技术结合,在微弧氧化膜层表面沉积了DLC薄膜,成功制备出了TiO2/DLC自润滑微弧氧化复合膜层。结果表明,复合膜层的摩擦系数比微弧氧化膜层降低了约70%,其磨损寿命相较于DLC膜层增加了约43%。这主要是由于复合膜层表面沉积的DLC能够提供润滑效果,并且当受到摩擦磨损试验的局部高温作用时,DLC会发生向石墨结构的转变,在复合膜层和摩擦副之间形成自润滑石墨过渡层[52-53];底层的TiO2则能提供必要的硬度和载荷支撑,保证了复合膜层的磨损寿命,两者的协同作用使得TiO2/DLC复合膜层的性能有了较明显的提升。

进一步研究发现,DLC薄膜在孔径较小的膜层表面可以形成良好的覆盖,在孔径较大的膜层表面则呈现出明显的不连续分布[54]。在表面粗糙度和平均孔径较大的膜层沉积DLC后,润滑效果并不明显,这可能是由于凹凸不平的表层容易将连续的润滑层打断,使得DLC在摩擦过程中能够形成的润滑区域缩小。因此,在利用气相沉积技术获得复合膜层时,微弧氧化膜层的微孔孔径尺寸是影响复合膜层自润滑效果的因素之一。

对于气相沉积二次复合技术获得的自润滑微弧氧化复合膜层而言,由于微弧氧化膜层的微孔结构复杂,润滑物质通常只能在较浅孔洞口处以及膜层表层沉积,因此复合膜层的分层现象较为明显,持续润滑效果较差,而且气相沉积技术所用的设备造价及能耗相对较高。

2.4 固相沉积二次复合技术

固相沉积二次复合技术是指将固相自润滑颗粒通过机械抛磨、电泳沉积、浸渍烧结等方式与微弧氧化膜层相复合,这是目前对微弧氧化膜层进行改性优化的较为常见的方法。常用的固相沉积技术有:

1) 机械抛磨。付景国等[55]在铝合金微弧氧化表面抛磨WS2纳米固相润滑颗粒,利用拋磨时产生的高速挤压作用,将润滑颗粒挤压进膜层的微孔以及裂纹缺陷内。其研究发现,在摩擦磨损试验中,经过拋磨润滑颗粒的膜层能有效减轻对磨球的磨损,实现润滑减摩效果。同时,通过对比实验发现,微弧氧化膜层表面粗糙度是影响机械抛磨复合膜层润滑效果的重要因素。微弧氧化膜层粗糙度小时,复合膜层在磨损初期润滑效果好;微弧氧化膜层粗糙度大时,复合膜层后期的抗黏着性更优异。

2) 电泳沉积。Ma等[56]以铝合金微弧氧化陶瓷层作为基底,利用电泳沉积技术制备出含MoS2复合膜层,实现了孔隙的填充和膜层的致密化,在干摩擦实验工况下,其摩擦系数降低了35%。对于电泳沉积技术而言,重力沉降是影响固相颗粒掺入膜层效率的主要因素之一,电泳沉积率应大于重力迁移率,因此为实现较大尺寸颗粒的有效沉积,需要有较高的表面电荷[57]。

3) 浸渍技术。Wang等[58]分别用超声浸渍和热浸渍的方法,在铝合金微弧氧化膜层上形成PTFE自润滑涂层,结果表明,与热浸渍技术相比,超声浸渍技术制备的膜层具有更好的自润滑效果。王腾超等[59-60]利用浸渍烧结技术,在微弧氧化TiO2陶瓷膜层表面沉积了具有自润滑效果的PTFE材料,该复合膜层的制备流程如图5所示,首先,将固相PTFE颗粒通过浸渍技术引入微弧氧化膜层微孔,而后将浸渍过的试件干燥后放入马弗炉加热,使润滑相PTFE颗粒通过高温熔融相互交联并流动到MAO微孔深处,形成了摩擦系数低、耐磨性好的复合膜层。该技术的优势在于,熔融的自润滑颗粒由于重力作用可以在微孔深处大量沉积,不会随着磨损距离的增加而被快速磨损掉,膜层的持续润滑效果好。

图5 浸渍烧结技术流程示意图Fig.5 Flow chart of impregnation sintering technology

3 自润滑微弧氧化复合膜层技术难点

自润滑微弧氧化复合膜层技术能够在较为苛刻的工况下,较好地实现减摩和耐磨两种功能相结合。然而,随着对零部件高质量、高性能的要求日益增多,在实际应用中,无论采用直接复合技术,还是二次复合技术对零部件进行表面处理,仍然面临着许多技术难点与挑战。

采用直接复合技术制备的自润滑微弧氧化复合膜层,能实现对生成或添加颗粒的包裹和嵌合,进而改善膜层的孔隙度和结合强度。然而,由于微弧氧化膜层的生长特性,在添加颗粒后,膜层仍旧保持着多孔结构,且颗粒在膜层中分布不均匀,在摩擦过程中,自润滑材料的连续供应和润滑膜的稳定形成往往并不理想。此外,由于微弧氧化反应过程的复杂性,不同类型颗粒在微弧氧化过程中进入陶瓷膜层的方式和机制、不同颗粒的含量和分布对复合膜层综合力学性能的影响规律等尚不明确。对于固相颗粒添加直接复合技术而言,颗粒的种类、浓度和尺寸都是影响复合膜层摩擦学性能的重要因素,其中颗粒团聚的问题作为直接复合技术的难点之一,目前仍缺乏较好的解决方法。

相较于直接复合技术,二次复合技术可以极大程度改善微弧氧化膜层的多孔结构。但是,该技术中润滑膜层和微弧氧化膜层结合方式为机械结合,结合强度较弱;且微弧氧化膜层作为复合膜层的基体,其厚度、粗糙度以及表面孔径大小等参数,对复合膜层的润滑效果均有影响,这往往使得复合膜层的摩擦学性能难以保证。二次复合技术操作烦琐,生产成本和能耗增加,因此在保证复合陶瓷膜层具有优异摩擦学性能的基础上探寻工艺简单、成本低廉、能耗较小的复合处理工艺具有重要的研究意义。

4 应用现状与研究展望

当前,自润滑微弧氧化复合膜层相关的研究成果突破了传统微弧氧化膜层的使用局限性,进而拓展了微弧氧化技术的工程应用范围。在油气开采和机械工业领域,自润滑微弧氧化复合膜层常作为滑动轴承等机械运动部件的表面涂层,实现对运动构件的保护,起到延长部件使用寿命的作用。胡海峰等[61]为了改善柴油机活塞的摩擦学性能,通过固相颗粒直接复合技术,在ZL109铸造铝合金表面制备了含石墨烯的微弧氧化复合膜层,在降低摩擦系数的同时提高了铸造铝合金的耐磨性。铝合金因其具有比强度高、密度低、弯曲应力小、耐H2S腐蚀等优点而被应用于石油钻井领域[62-63],然而使用铝合金制作的钻杆,目前仍面临着强度低、耐磨性不足、抗盐腐蚀能力差等问题。刘婉颖等[64]在铝合金表面制备了含石墨烯纳米片的微弧氧化复合膜层,石墨烯以稳态的片状结构在摩擦副间起润滑作用,有效提高了铝合金的耐磨性和耐蚀性。除此之外,自润滑微弧氧化膜层还可以作为航天器的涂层。Keronite公司通过调节微弧氧化工艺参数来控制膜层孔隙度,制备了含MoS2的复合膜层。该膜层具有耐低温和超低摩擦等特性,成功应用于航空航天领域。

微弧氧化处理技术涉及电化学、化学、物理、材料等多个学科,反应机理复杂,现今仍存在大量的科学问题有待研究和解决。基于目前功能性膜层的发展趋势,从以下两方面对自润滑微弧氧化膜层的发展方向做出展望:

1) 机械运动部件在高速运转时将承受高温高压等苛刻工况,而常规的自润滑材料在高温下会丧失其自润滑特性。因此,如何制备耐高温的自润滑微弧氧化复合膜层,拓宽膜层的适用温度范围,解决极端环境下机械运动部件的摩擦磨损与润滑问题,将是该领域的一个重要研究方向。

2) 微弧氧化自封孔技术是目前研究热点之一,如何通过调节电参数和电解液组分,进行工艺优化,在微弧氧化过程中实现自封孔和自润滑的结合,设计制备出自封孔自润滑耐磨耐蚀复合膜层,日益成为国内外学者和工业界的研究重点。