浅析焊装胶流变性能在乘用车上的设计与应用

2022-04-01刘连宝周夫东宗健启李大鹏

刘连宝 周夫东 宗健启 李大鹏

摘 要:汽车焊装胶的流变性能对材料的设计施工可行性有重要影响,介绍了振荡流变性能的测量方法及其在焊装胶测试中的应用。探讨了黏度、黏弹性、屈服值、温-黏曲线对焊装胶施工性能的影响,以指导焊装胶的设计、应用和现场分析。

关键词:焊装胶;流变性能;黏度;黏弹性

中图分类号:TQ437 文献标识码:A文章编号:1001-5922(2022)02-0019-03

随着汽车行业,尤其是新能源汽车的快速发展,为减少油料使用、保证电动汽车续航里程、满足日益严苛的环保要求,汽车轻量化设计成为各大主機厂研发的重点。在轻量化设计中,轻金属合金、非金属复合材料在车身设计中的应用呈现增多趋势,焊装胶以其兼容异种材质、具有防腐密封能力、均匀分散应力等优点,在汽车行业,特别是乘用车设计上的应用越来越多。

在焊装胶设计应用过程中,需要考虑材料的流变性能,以保证材料的施工可行性;在日常使用过程中,黏度和模量、相位角等性能检测也可以作为材料性能变化的高效检测方法之一。由于焊装胶通常为膏状,呈现黏弹性,本文采用振荡流变仪对2种结构胶进行流变性测试[1],简要分析二者流变性能上的差异以及在设计应用过程中的选用思路,供行业同仁参考。

1 实验材料与方法

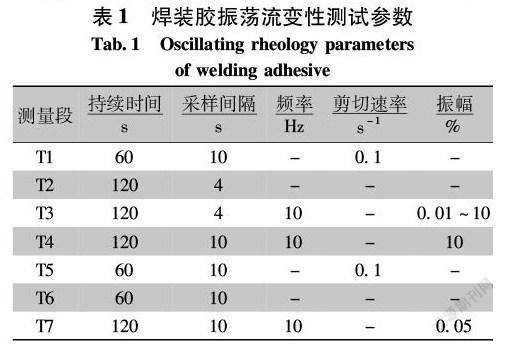

使用的2种环氧树脂基结构胶材料(分别命名为A与B)进行相关试验。本文试验采用安东帕MCR301流变黏度仪进行测试,测试程序参见表1;设备圆盘直径25 mm,间隙选取1 mm,T3段振幅扫描采用对数间隔。测试温度为21~60 ℃,以测试仪温度传感器为准,取样间隔为3 ℃;每次测试取用全新胶样,并在T1~T2时间内完成材料温度恒定。

2 结果与讨论

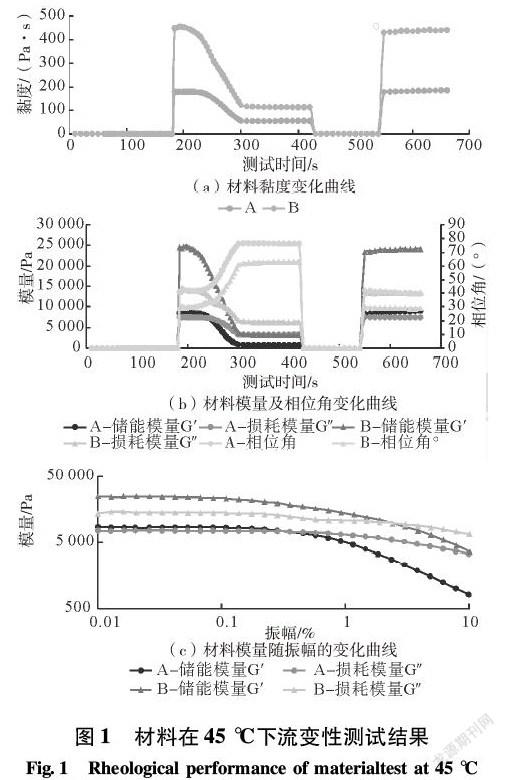

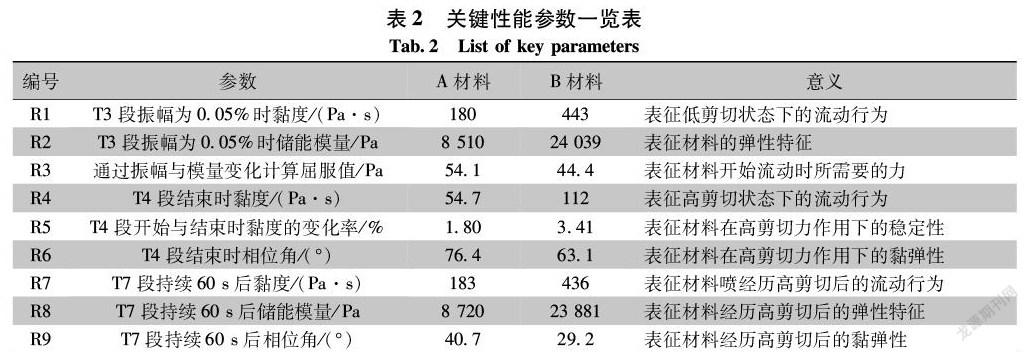

两种材料在温度45 ℃条件下黏度随时间变化曲线如图1(a)所示;储能模量、损耗模量与相位角随时间变化曲线如图1(b)所示,其中相位角的值绘制在副坐标轴上;在T3阶段,储能模量与损耗模量随振幅的变化如图1(c)所示,其中振幅与模量均为对数坐标。在数据处理过程中,关键性能参数及对材料施工应用的影响结果如表2所示。

2.1 黏度

黏度相关的测试结果主要有4个:R1、R4、R5、R74,R1与R7分别对应强剪切施加前后,振幅为0.05%时的黏度,此时设备的剪切速率为0.031 L/s,可理解为1 m厚的胶层,上表面在1 s内仅移动3.1 cm,这是一种近于稳态的状态。对应了材料在包装运输过程及施工完成后的状态。因此黏度越高,材料施工到车身后的抗流挂冲刷能力越强。如材料因剪切力发生不可恢复变化,即R7较R1减小较多,说明树脂的结构已发生变化,可认为材料出现问题,应采取相关隔离措施;如在某测试环境下发生交联固化等反应,R7值将呈现增大趋势,此时需制定现场温、湿度对应管控要求,明确该材料的施工温度(包括枪嘴及输胶管路)需控制在该温度以下或需要避免胶长时间接触湿气,以避免材料固化堵塞枪嘴等问题发生[2]。在设计过程中,通常在车身间隙较小处,选用R7值较低的材料(A材料),以便在涂胶后,材料能够顺利流动,避免产生尺寸偏差,而在车身间隙略大处,选用R7值胶高的胶(B材料),有利于防止材料因冲刷掉落而引起后续电泳脏点等问题。

R4值为振幅达到10%时黏度,此时设备的剪切速率为6.31 s-1,上述便于理解的移动速度增加200倍达到6.3 m,材料处于一种高速流动状态,与施工中材料流出枪嘴的速度相当,即对应了材料施工流出枪嘴时的状态,这对材料可实现的最小喷涂量及涂胶均匀性至关重要。在工艺设计中,通常需要以此值考虑设备与胶的匹配性,并在日常生产中,控制黏度以保证涂胶(特别是采用压力控制出胶量的设备)的稳定。

R5值指材料在高剪切开始与结束时材料黏度的变化比例,如果材料在高剪切作用下持续发生黏度衰减,即持续剪切变稀,不能满足现场输胶管路布置、枪嘴长度变化等要求。因此要求R5值尽量小。

2.2 黏弹性

因黏度信息比较直观易懂,因此日常应用及材料控制过程中通常采用黏度进行判定:但模量信息,能更好地了解材料的黏弹性状态。因此对材料模量的检测仍有一定实际意义。测试中储能模量相关的结果有R2、R8,与黏度值R1及R7相对应,材料在一定应力状态下的应变可以利用模量计算,是精确的工艺模拟仿真的重要参数。

相位角是衰减模量与储能模量的比值,此值越大,材料越接近纯流体。从图1(b)可以看出,随着剪切速率的增加,2种材料的相位角均增大,即材料粘性特征更加明显,这是随着剪切变稀导致的;A材料黏度小,同时其相位角更大,在剪切作用下流动性好,便于小间隙位置胶的用量控制。

2.3 屈服值

对于黏弹性材料,只有当外力施加到一定值后,材料才开始流动,同时,材料流动也将导致材料的黏度与模量的变化(通常是变稀)。通过如图1(c)的曲线进行数据处理,可以近似得出材料的屈服值,即模量随振幅发生明显变化的点。这在实际应用中,也体现了材料在后续涂装工艺过程中的抗冲刷能力,在某一温度下,该值越大,材料的抗冲刷能力越好,可以避免胶溶解脱落引起电泳脏点[3]。

2.4 温-黏曲线

通常,我们测试45 ℃下材料的流变曲线,这是由于该温度接近现场材料施工时的枪嘴温度以及前处理电泳温度,但不同温度下材料的黏度变化对现场施工仍有一定意义[4]。如图2所示,是2种胶R4与R7值随温度的变化曲线。

由图2可以看到,随着温度的上升,材料黏度呈现下降趋势,但在45~60 ℃,R4值变化较小,材料之所以如此设计是为了保证有较宽的温度施工窗口;同时为了调整材料与设备的匹配性,也可将枪嘴温度进行微调,使焊装胶达到合理的施工黏度。

3 结语

本文通过对现场使用的2种焊装结构胶流变性能的测试,得出以下结论:(1)通过对剪切前后黏度变化,可以判断材料在测试对应条件下是否发生变化,指导材料的应用;(2)材料的黏弹性特征会随应变变化,该性能信息可以辅助现场问题的分析;(3)在材料选型过程中,需要关注材料黏度性能和屈服值,以保证良好的抗冲刷性及工艺实现能力;(4)可以利用材料黏度随温度变化曲线实现材料与设备的匹配性。

【参考文献】

[1] SCHUMANN M.DIN 54458\|Bestimmung der Applikationseigenschaften viskoelastischer Klebstoffe[J].Adhaesion Kleben & Dichten,2010,54(3):28-30.

[2] 周奇智.汽车用焊装胶的黏度特性在施工性与贮存稳定性中的影响[J].合成材料老化与应用,2019,48(4):137-140.

[3] 杨学岩,林晓泽.冲压、焊装新材料应用对涂装的影响评价[J].现代涂装,2016,19(11):68-72.