高速公路沥青路面单机18.75m全断面摊铺施工技术

2022-03-31刘芳

刘芳

(中铁一局第三工程分公司 陕西宝鸡 721006)

1 工程概况

成都天府机场高速公路工程全长57km,主线设计时速120km,路基宽度42m,双向八车道高速公路标准。路基段沥青路面结构为:4cm 改性沥青玛蹄脂混合料SMA-13+6cm 中粒式改性沥青混凝土AC-20C+8cm 中粒式沥青混凝土AC-20C。在K51+637~K51+880(左幅)上面层SMA 试验段施工中,摊铺厚度4cm,摊铺宽度18.75m,单向横坡。摊铺设备采用中大DT2360 摊铺机,基于试验路段数据计算,沥青混合料设计重量446t,实际拌和460t。

2 单机全断面摊铺相比于传统摊铺方法的优势

(1)相比于传统摊铺机,中大摊铺设备具有大功率、防撞双料斗设计、布料施工时二次搅拌等多项功能,适应于大断面、大厚度的沥青路面摊铺施工,在双向六、八车道的施工中则具有较高的可行性。

(2)中大DT2360摊铺机的辅助料斗具有倾覆灵活控制的特点,能够与主料斗有效配合,避免料车后门输料不畅的问题,以此来缩短卸料的时间,防止因长期卸料而出现材料抛撒的异常状况,且此时刮板输送效率大幅提高,在大厚度摊铺要求下也可一次满足用料要求。液压伸缩推辊的配套也具有可行性,可缓解因料车撞击摊铺机而导致的路面不平整问题[1-3]。

(3)从人工配置的角度来看,传统摊铺机单台设备所需配置的辅助人员需达到6 名,在采取双机摊铺的方式时,人数达到12 人。相比之下,本工程采用的中大DT2360摊铺机对人力资源的需求较低,在相同作业规模下,可减少一半的人员投入。

从燃油消耗的角度来看,传统摊铺机单机的油耗约为20L/h,双机摊铺方式下达到40L。而本工程所用设备的燃油消耗量减少至30L/h,既避免资源消耗量大的问题,又可减少项目的成本投入。

3 全断面摊铺施工技术的应用

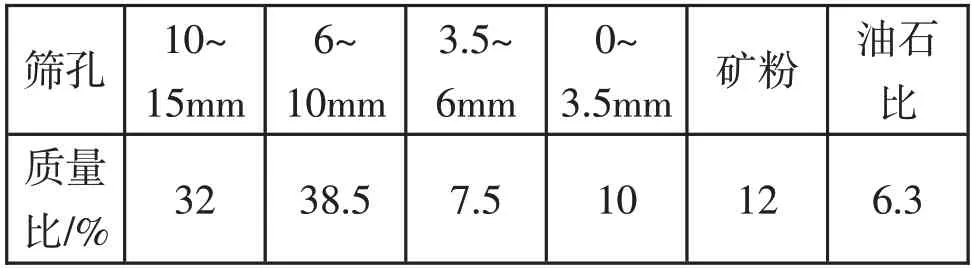

3.1 配合比

综合考虑到项目建设现场雨期长、雨量大、夏季温度高的特点,选择高温性能较好的混合料,将其用于路面施工中。对于上面层SMA,其生产配合比的具体情况如表1所示。

表1 沥青上面层生产配合比

3.2 摊铺方案

摊铺设备采用的是一台中大DT2360摊铺机,用非接触式平衡梁感应控制平整度。摊铺机的运行遵循匀速的原则,行进速度尽可能稳定在2.0m/min。为提高摊铺密实性,设置熨平板振动器频率为10Hz,在有效摊铺后,混合料的初始压实度需在85%以上。摊铺连续进行,非必要不中断,避免现场积压混合料。以随拌随用的方式摊铺混合料,尽可能缩短混合料拌和后至摊铺前的间歇时间,否则易由于混合料温度下降而难以顺利摊铺。

3.3 施工技术

3.3.1 全断面摊铺

摊铺为单机全幅摊铺,摊铺宽度18.75m,松铺系数1.15,松铺厚度4.6cm。施工前,首先将摊铺机熨平板拉线调整,在熨平板调整时,预留一定的上拱度以抵消熨平板受热后的上翘,并在熨平板完全受热后进一步检查调整,在熨平板底面两侧垫塞方木确定松铺起始厚度。摊铺前1h 预热熨平板,要求不低于100℃。检查摊铺机全部的振捣夯具,使摊铺的混合料达到最佳的摊铺初始压实度。

开始摊铺时,在施工现场等候卸料的运料车不宜少于5辆,施工过程中,摊铺机前方应保证有运料车在等候卸料,以保证连续摊铺。为防止碰撞摊铺机,运料车应在摊铺机前方10~30cm 处停车,由摊铺机迎上去推动卸料。卸料过程中,运料车挂空挡,靠摊铺机推动前进,做到卸料速度与摊铺速度相协调,并查看最初10m的铺筑效果,若有异常,及时调整。

摊铺期间,送料螺旋稳定送料,以防混合料离析。加强对混合料高度的控制,至少需要达到送料螺旋的3/4高度。摊铺机每次收斗时,保证料斗内尚有一定的混合料,即料斗内的混合料不可完全摊铺,否则也有可能离析或产生油斑。摊铺机行进量达到4~5m后,取熨平板宽度左、中、右3处,分别以插入法检测摊铺厚度,根据实测结果与设计值的差异,对摊铺方式做灵活的调整。

3.3.2 碾压

SMA 混合料内部含有大量沥青玛蹄脂胶浆,黏度大,温度低时很难压实,因而,确保碾压温度尤为重要。SMA 的碾压遵循“紧跟、慢压、高频、低幅”的原则。碾压设备选用6 台双钢轮压路机(13t),按照初压、复压、终压的顺序依次进行。

初压:使用2台压路机紧跟摊铺机碾压,一般碾压温度不得低于150℃。采取“前静压、后弱振”的方法碾压2 遍,碾压速度控制在2km/h,碾压时重叠1/2 轮宽,以不发生推移、发裂为度。碾压时,由低处向高处呈梯形碾压,梯形斜线与行车方向大致成45°夹角,压路机驱动轮朝向摊铺机,碾压方向不得随意改变,压路机起动、停止必须减速缓行,不得刹车制动。初压碾压段长度不得超过50m,且初压、复压工作区间严格分开。

复压:紧接在初压后进行,使用2台双钢轮压路机碾压,弱振2遍,强振1遍,相邻碾压带重叠1/3轮宽,碾压速度控制在3km/h。经过复压后,使混合料的密实度基本达到要求。

终压:双钢轮压路机静压2 遍,消除轮迹(终压完表面温度大于110℃),提高平整度。终压过程中,跟踪检测平整度和压实度,发现问题及时修整。终压速度控制在4km/h。

SMA路面施工切忌使用胶轮压路机或组合式压路机,以防止胶轮压路机或组合式压路机的轮胎将结构部沥青“泵吸”到路表面,使路表失去纹理和粗糙度。

3.3.3 接缝处理

接缝是沥青路面施工中的重要细节,该处偏薄弱,是病害的高发区域,因此,需针对接缝的实际状况采取有效的处理措施,保证接缝的紧密性、平顺性。

以横向接缝为例,采用毛刺热接缝的形式,对端头做平整度检测,识别不满足要求的部分,以人工切缝的方式处理。继续施工时,于接缝处涂刷粘层油,并闷料预热,精细调整熨平板的姿态,使其恰好处于接茬处已铺筑的路面上,再垫两块垫木,按照与上一次相同的摊铺参数启动。后续施工中,沿路面宽度方向检测,判断是否有局部凹陷的情况,若有,则安排填补,先撒布热细料(以过筛的方法获得),再用竹耙子刮平,最终使接缝部位兼具平整和密实的特点。

4 离析的控制措施

离析反映为同一个区域内粗细集料不均匀、沥青含量不均匀,施工过程中使摊铺的沥青路面难以压实,空隙率高,力学结构改变,造成强度降低等质量隐患,当重载荷冲击时,粒料移位形成龟裂、脱落、水损害等,产生坑洞、车辙槽等早期病害[4-6]。

离析的控制措施主要从施工过程离析的控制和摊铺机的构造对离析的控制两个方面分析,具体如下。

4.1 施工过程离析的控制

第一,拌和时间。沥青混合料的足够拌和时间对保证其均匀性非常重要,对于粗集料级配混合料的干拌时间不少于15s,沥青混合料的湿拌时间不少于50s。第二,合理装料。装料时,车辆适当移动,按照车厢前、后、中的顺序依次装料,以免离析。第三,从贮料仓卸料时,避免一次完全卸载,而是需要保留适量的混合料。原因在于贮料仓内的混合料普遍形成同心圆形的离析,随着卸料量的增加,接近尾声时剩余部分以粗骨料居多,若完全卸完,则易发生离析。第四,高效卸料,使整块物料往下卸入摊铺机料斗。第五,每完成一车卸料作业后,适当保留螺旋料槽内的混合料(不完全用于摊铺),收起料斗,将保留的少量混合料送入刮板输料器,该部分与新卸载的混合料均匀混合,此时也能够防止离析。

4.2 摊铺机的构造对离析的控制

施工中,选用中大DT2360 摊铺机具有以下优点。第一,采用超大功率螺旋输料齿轮传动机构,改变了传统的链条传动方式,保证了超宽度工况下平稳高效的输料能力,避免了螺旋布料机运送混合料距离过长造成粗细集料离析。第二,加大了螺旋直径和输料槽的宽度及高度,通过满螺旋输料,实现二次搅拌,将卸料滚落时造成的浮在上层的大料逐步掺和搅拌,至一级螺旋支撑处时搅拌均匀。第三,超大容积的主料斗和伸缩辅助料斗的衔接,形成了可变容积的储料空间,保证了料车倾翻卸料为整体下滑模式,一次倾翻举升到位,避免了多次举升大料滚落、举升不及时供料不足等造成的滚落离析。

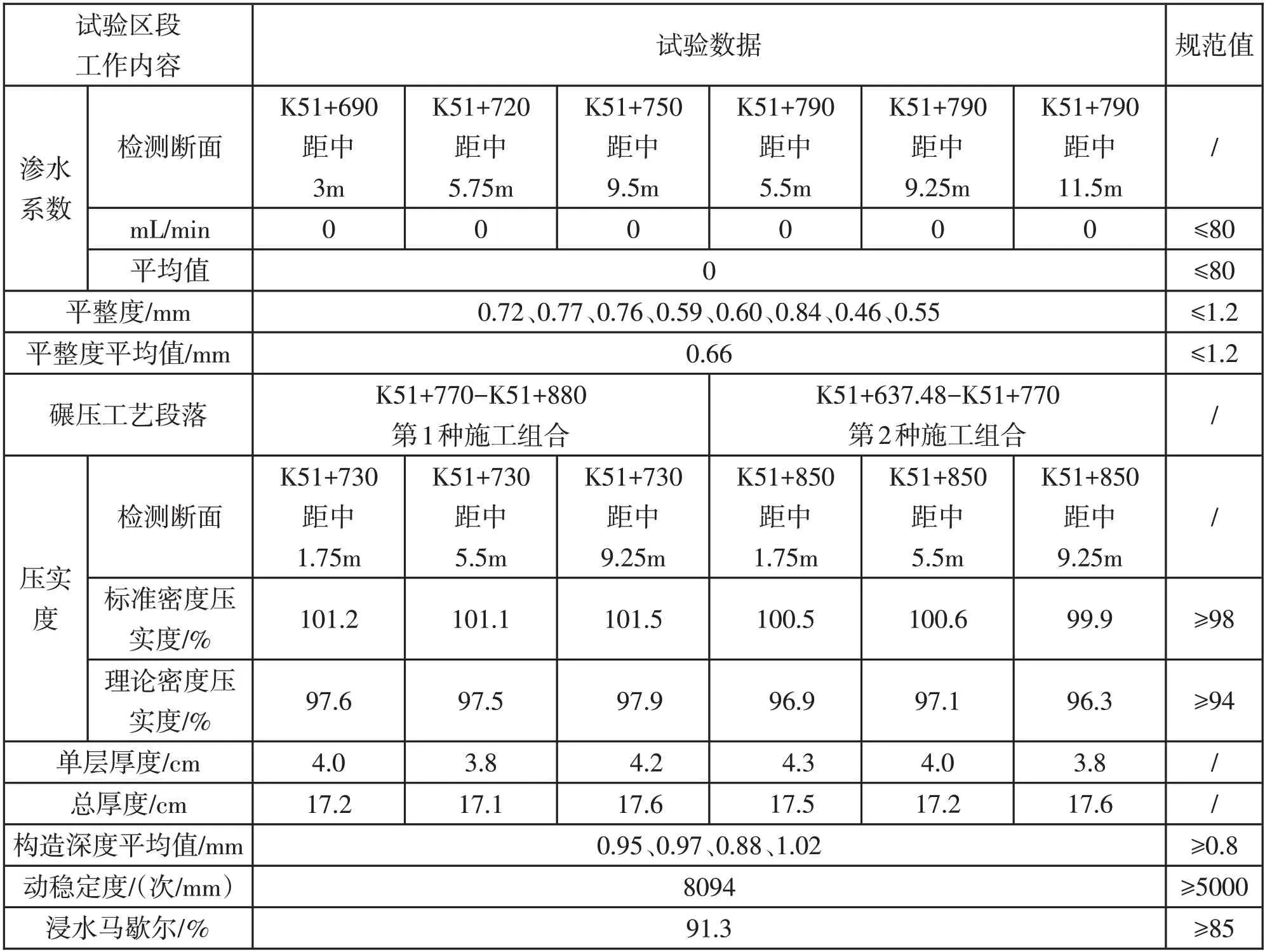

5 质量检测与分析

在统筹规划之下,确定施工方案,由施工人员配合,顺利开展沥青路面试验段的施工作业。而后,安排质量检测,从压实度、平整度、渗水系数等多个方面切入,系统性地判断试验路段的施工质量,具体如表2所示。

表2 沥青路面检测数据

分析发现,试验路段的各项指标均满足要求,采取的摊铺碾压方式具有可行性(见图1和图2)。

图1 单机摊铺效果

图2 芯样骨架结构均匀

6 结语

沥青路面单机18.75m全断面摊铺施工技术可有效发挥出摊铺设备的性能优势,以相对较少的资源投入,实现高效摊铺、碾压,实现了大宽度路面横向一字坡、纵向无接缝的施工工艺。经过本文的分析,阐述全断面摊铺施工技术的具体应用要点,同时提出接缝处理措施和离析控制措施,以供参考。