“华龙一号”蒸汽发生器堵板机器人研究

2022-03-31崔运佳卓理政陈挥扬王永鹏王运喜韩文悦

崔运佳,卓理政,陈挥扬,王永鹏,王运喜,韩文悦

(中核国电漳州能源有限公司,福建 漳州 363000)

蒸汽发生器堵板工作是核电厂蒸汽发生器在役检查和检修过程中的重要组成部分,是保证核电厂蒸汽发生器正常运行的关键步骤。蒸汽发生器堵板工作人员的集体剂量主要来源维修人员进入蒸汽发生器所受辐照,且由于蒸汽发生器一次侧水室为半球形结构,内部有放射性液体残留物和放射性固体污渍状残留物,因此人员进入蒸汽发生器水室内作业不得不面临人员受照剂量超标、放射性污染两方面风险。为了降低大修集体剂量、避免人员遭受放射性污染风险、提高检修工作质量、减少人工成本,采用机器人进行堵板安装作业是目前行业内普遍认可的研究方向。

1 蒸汽发生器堵板作业现状

1.1 大修集体剂量

国内某核电厂首次大修时,蒸汽发生器水室内部平均环境剂量率约10.5 mSv/h,最大接触剂量率约100 mSv/h,工作结束后通过工作人员个人电子剂量计数据测读,发现最大剂量率为17.5 mSv/h。人员在水室内工作一旦作业时间控制不好,人员受照剂量就会超过单日非预期照射限值(一般情况下单日受照剂量限值为2 mSv)。

蒸汽发生器内部的环境剂量跟机组运行状态、燃料组件的破损情况都有关系,且承压性堵板和简易堵板工作人员进入的时间长短不一致。承压性堵板每名工作人员进入时间为100 s简易堵板每名工作人员进入时间为60 s,以下为某电厂历次大修堵板工作人员所受辐射剂量数据,具体如表1所示。

蒸汽发生器堵板工作人员的集体剂量主要来源维修人员进入蒸汽发生器所受辐照,具体如表2所示。

采用机器人堵板后可降低蒸汽发生器堵板专项工作集体剂量约80.96%。

1.2 人员放射性污染风险

由于蒸汽发生器一次侧水室为圆球形结构,内部有放射性液体残留物和放射性固体污渍状残留物,擦拭取样测量辐射水平约0.22 mSv/h,因此人员进入蒸汽发生器水室内作业放射性污染风险非常高,包括体表污染和内污染风险。

采用机器人堵板后可有效避免人员进入蒸汽发生器水室内沾污风险以及规避工业安全风险。

1.3 质量控制

据收集到的经验反馈信息,蒸汽发生器堵板专项工作使用传统人工堵板方式,曾发生5起质量事件,具体信息如表3所示。

表 3 蒸汽发生器传统人工堵板方式质量事件

由于人员技能水平、操作不规范导致蒸汽发生器堵板专项工作使用传统人工堵板方式历史出现安装质量事件,严重影响大修主线,增加集体剂量,突破大修三星指标(区域污染事件=0起)。采用机器人堵板后,人员不进入蒸汽发生器水室,全程堵板安装工作皆有机器人完成,实现检修智能化、标准化,可避免质量问题发生。

1.4 成本管控

每台蒸汽发生器有冷热段进出水管,故需堵板2次。承压性堵板为首次大修或10年大修进行,每次需要3台蒸汽发生器全堵。即单机组蒸汽发生器整个寿期至少需要承压性堵板36次,8机组则至少需要36×8=288次。

简易堵板每次大修根据役检需求而定,假定除十年长大修外每次大修简易堵板3次,单机组整个寿期简易堵板次数为102次。8机组则需要进行816次。

采用机器人堵板后,蒸汽发生器堵板专项工作可有效降低人工成本,详见表4。

2 堵板机器人研究现状

目前国内外核电厂还未有机器人堵板的应用案例,目前主流的研究方向有管板固定式堵板机器人、水室全自动堵板机器人和水室外全自动堵板机器人三种。

2.1 管板固定式堵板机器人

2.1.1 方案简介

该方案为半自动运作模式,即通过人工将机器人安装于蒸汽发生器内部管板上,机器人通过机械臂将人孔外的堵板本体安装于蒸汽发生器一次侧出/入口管道,其中机械臂按设定轨迹动作,加以人工控制微调实现堵板的拆装工作,计划工期为90 min。

2.1.2 方案概述

该方案采用六自由度非标机械臂形式,匹配堵板安装需求的独特关节组合形式,人孔到主管道以及法兰环座螺栓点位全覆盖的作业范围。机器人的结构组成与工作方式分别见图1、图2。同时可利用合作靶标实现视觉辅助定位。在第三视角、第一视角相机辅助下,远程操控机器人可完成中间板及侧板在法兰环座上的安装,由机器人自动控制及人工辅助微调两个阶段构成。

图1 管板固定式机器人结构组成Fig.1 Structural composition of tube-plate fixed robot

图2 管板固定式机器人样机工作方式Fig.2 Working mode of tube-plate fixed robot

2.2 水室全自动堵板机器人

2.2.1 方案简介

该方案为全自动运作模式。机器人能够携带26 kg的堵板工具进入蒸汽发生器进行堵板安装工作,并通过机械手安装堵板工具上的螺栓紧固件。该机器人通过机器学习方式,实现整个堵板工作全自动化实施,人工监控辅助。图3为水室全自动机器人示意图。

图3 水室全自动机器人示意图Fig.3 Schematic diagram of automatic water chamber robot

2.2.2 方案概述

堵板操作机器人的机械臂在定位装置的配合下能沿蒸汽发生器堵板构成的内球面实现360°的旋转。在定位装置的配合下,机器人能自动完成行走的路径规划,并进行堵板安装情况及蒸汽发生器底部球体的内部视觉检查。该机器人拟采用气动行走方式,设置类蜘蛛式机械脚,底部加以吸盘,通过吸盘内部气体流量的变化控制,实现堵板机器人在圆球面的行走和固定,且能实现松紧螺栓力矩的监测。同时,在移动监控平台下,能实现机器人机械臂姿态的控制以及自身位置的精确显示。在移动监控平台上的人机交互软件功能简洁,实用、具备故障诊断和告警功能。机器人整体工作时间预计50 min,工作流程如图4所示。

图4 机器人工作简图Fig.4 Schematic of the robot at work

2.3 水室外全自动堵板机器人

2.3.1 项目简介

该项目方案为全自动运作模式。堵板机器人置于人孔外,通过机械臂将堵板工具安装于主管道。其中机械臂按设定轨迹动作,加以人工控制微调实现堵板的安装拆除工作。

2.3.2 方案概述

蒸汽发生器堵板机器人方案为机器人在人孔外面进行堵板操作,机器人采用履带/轮式底盘车体,底臂可液压升降,拟采用7功能主从机械臂,加以全景相机监控,实现承压堵板和非承压堵板安装。图5为该方案的机器人示意图。

图5 堵板机器人示意图Fig.5 Schematic diagram of plate-plugging robot

3 研究方案与技术创新

3.1 核电厂蒸汽发生器承压堵板应用现状

蒸汽发生器的堵板分为承压堵板和非承压堵板两种类型。在蒸汽发生器的在役检查与检修过程中,打开一次侧人孔盖板后,为防止人员、工具或异物落入主管道内,需安装蒸汽发生器水室非承压堵板对主管道进行临时封堵。对于某些情况下需同时进行蒸汽发生器在役检查与堆芯同时作业时,需使用承压堵板对主管道进行封堵,保证反应堆水池满水情况下的堆芯作业与蒸汽发生器一次侧在役检查工作同时开展。

中国核电堆型主要涉及M310、“华龙一号”、VVER、AP1000、CANDU等类型,由于蒸汽发生器结构不同堵板工具分为垫片密封堵板、气囊式承压堵板、双层挤压式密封承压堵板等,其中较为通用的为承压气囊式堵板(螺栓固定)和承压气囊式堵板(卡扣式固定)。

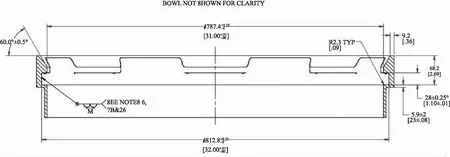

承压气囊式堵板(螺栓固定):承压堵板由三块板拼接组成,通过螺纹紧固于一次侧主管道的端口平面上,在堵板的径向外侧面上安有带两个气囊的密封组件,气囊在充气后给外侧面的矩形压胶提供径向的压力,并使之产生足够的变形量达到密封效果,如图6所示。同时气管与放置在外环廊的控制柜连接。控制柜连接气源,通过管线对密封组件充气以及持续供气,控制柜中的气压监控回路对密封组件的气压进行监控,当对应回路的压力、流量异常时会及时报警。

图6 螺栓紧固式堵板Fig.6 Bolt-on plate

承压气囊式堵板(卡扣式固定):堵板分为两个半圆,采用卡扣式进行固定,密封形式仍采取气囊式径向密封,控制部分与M310基本一致,气回路使用控制柜进行检测,确保可靠性,如图7所示。

图7 卡扣紧固式堵板Fig.7 Buckle-fastening plate

以上两种方式的密封原理都是堵板充气后气囊形成的干密封、湿密封两道密封,干湿密封之间形成环面。承压气囊式堵板(卡扣式固定)大大减少了安装时间,同时降低了螺栓咬死等安装风险。“华龙一号”机组可以进行堵板结构形式改进,取消螺栓紧固结构或转化为卡扣式结构,可以大大减少安装时间,简化堵板结构,降低机器人开发难度。

国内机器人6自由度机械臂应用于多个工业领域,发展技术较为成熟,同时结合视觉定位辅助功能,可以实现自动化堵板功能。

3.2 堵板机器人研究

管板固定式堵板,具有开发难度低,管板固定结构形式较成熟的优点,但该方案需额外将机器人安装于管板上,整体工作时间较长,需90 min。

水室全自动堵板机器人,具有自动化程度高,极大降低人工成本的优势,但水室内部为半球形结构不利于机器人行走定位,开发难度系数高,可靠性待验证。

水室外全自动堵板机器人相较于第二种方案不仅实现了自动化程度高,同时也能保证异物风险低,但机械臂开发难度系数较高。

综上所述,三项方案均在华龙/M310型机组蒸汽发生器堵板结构基础上进行设计研究,从堵板本体结构优化方面入手,可以降低机器人螺栓紧固等功能要求,取代人工堵板的方案存在可行性。

通过结构转化改进,最终将蒸汽发生器水室主管道管口改为卡扣式固定。堵板充气后气囊形成的两道冗余充气密封,将会在密封堵板与蒸汽发生器接管嘴内壁之间形成防水密封。其与一回路介质接触的充气密封称为湿密封,第二道充气密封为干密封,两道充气密封之间的体积称为环腔。若干密封或湿密封破裂,其对应的供气管路上的压力和流量均会产生明显变化;若湿密封破坏,则环密封腔室被破坏,其对应的供气管路上的压力和流量亦会产生明显变化。通过传感器将管路的压力和流量的变化转化为电信号产生声光报警即可达到泄漏报警的目的。

卡扣式堵板机器人为全自动运作模式。堵板机器人置于人孔外,通过多自由度机械臂夹取堵板,将堵板安装于主管道。其中机械臂按设定轨迹动作,同时使用视觉辅助系统协助定位,完成堵板安装拆除工作。机器人采用履带/轮式底盘车体,可按照需要行进移动,底臂可液压升降调整机械臂整体高度。同时机械臂头部安装全景高清摄录机,对安装过程进行监控,同时所有工作结束后,机器人可以配合进行防异物检查。

本方案最终可以实现以下技术创新目标:

1)堵板具备快速安装功能,无需螺栓固定,使用卡扣式进行固定安装;

2)堵板具备气囊密封结构,可以实现高水位堵板,且密封性满足要求;

3)堵板结构无螺栓等部件,可以减少异物风险;

4)堵板具备泄漏自动报警功能,当堵板密封失效时报警;

5)堵板有非能动密封结构,当失去气源时堵板仍能保持一定时间不泄露,或者泄露量在极小的允许范围内;

6)机器人不进入蒸汽发生器,为水室外全自动化设计,减少异物风险;

7)机器人机械臂具备轨迹自寻功能及路径修订功能;

8)机器人具备视觉辅助定位功能;

9)机器人具备堵板安装到位检测功能;

10)机器人夹取装置具备防掉落功能,防止堵板掉落。

4 总结

目前所有的核电厂在对蒸汽发生器进行维修检查工作时,都需要人员进入水室进行操作,集体剂量较高。为了解决此类问题,国内外对全自动堵板机器人进行了研究,但由于存在各方面技术难点,截至目前为止,未有成品机器人投入使用。

为此本文提供了一种创新的研究方向,对“华龙一号”蒸汽发生器承压堵板固定方式进行优化,取消螺栓紧固方式,采用类似卡扣式固定结构,以实现快速安装承压堵板的功能。并配套研究一种全自动卡扣式堵板机器人,解决工作人员需要进入蒸汽发生器水室内部,承受工作剂量的问题,降低发生人因失误的风险,提高设备维修效率。