降低糖厂蔗渣水分措施的探讨

2022-03-31丁亮

丁 亮

(广西来宾东糖凤凰有限公司,广西 来宾 546102)

0 引言

广西是我国最大的甘蔗生产省份,但由于劳动力供应短缺、生产成本上升、机械化程度有限以及替代作物竞争加剧的原因,与国外较低糖价相比其竞争力仍有待提高。要提升竞争力适应产业发展,糖厂需要通过技术进步和技术革新,提高节能减排水平和糖分收回,提升产品品质[1]。

甘蔗制糖过程就是利用渗浸或压榨提出糖汁,然后经清净处理后除去非糖成分,再经蒸发、浓缩和煮糖结晶,最后经过分蜜工序生产白砂糖成品。其中压榨工段是第一道工序,压榨抽出率和榨量的高低直接影响到后续工段的产品质量和生产产量。要提高压榨抽出率和榨量,首先,要保证原料破碎度高以及良好的入辘条件,其次,要保证良好的渗浸及排汁条件。

作为糖厂第一生产车间,要提高榨量和压榨抽出率,则必须深入研究甘蔗糖厂压榨技术改进方案,通过简单有效的措施,挖掘已有压榨设备潜力,最终实现提高节能减排水平、糖分收回以及提升经济效益的目的。本文通过研究压榨技术改进方案,从提高甘蔗破碎效能、使用高效细齿型榨辊、增设清洗通孔水泵、补焊磨损变形燕尾板、使用新型嵌制错齿式下送辊、抓好检修质量管理等方面进行改进,以期为糖厂的压榨技术改进提供参考和借鉴。

1 甘蔗预处理设备的设置

良好的甘蔗破碎度是实现压榨高回收率的前提条件,进厂的原料蔗经撕解机破碎后提取糖分。因此,原料工段在确保安全的前提下,对撕解机刀片数量、排刀方式、堆焊材质、刀罩弧度和栅板设置等的选择尤为重要。目前国内较多制糖企业使用逆转撕解机,通过对撕解机不断改造优化,甘蔗的破碎度可以达到85%以上[2]。

1.1 撕解机参数的选定

整座撕解机所有刀片的总厚度在蔗带宽度1.2~1.6倍之间,最大不宜超过1.8倍,最佳选择为1.5倍。采用此方法选择刀片数量时,在不超过电机负荷的前提下,刀片斩切甘蔗时所形成的切截平面存在一定的叠加量,避免漏斩,提高甘蔗破碎率。

目前大多数糖厂都是采用双螺旋和双曲线排刀方法,公司1#、2#撕解机采用双螺旋,3#撕解机采用双曲线排刀,有效地克服了电动机负荷不均匀、蔗层中部高或两边厚薄不均匀的现象。

1.2 栅板的设置

栅板的作用是增加蔗料重复斩切的次数,并起到磨搓的作用,使蔗料破碎成丝状,提高破碎效果。现大多数甘蔗糖厂采用5~6根方铁(角铁)作栅栏焊接在罩盖圆弧出口端。由于各栅条之间的距离较小,很容易被蔗料塞满压紧,无法发挥栅板的作用,甘蔗破碎度无法得到有效提高。建议把栅栏分成2~3组,每组栅栏用3根方铁,2组之间罩盖圆弧相距10°,每组栅栏之间相隔80~100 mm弧长。栅板一般采用方铁按照一定的间距焊接在可调节栅栏盖板上,安装在以刀辊中心线往前15°至出口20°之间。不能太大或太小,太大则作用无法得到有效发挥,太小则会使蔗屑塞满压紧而失去栅栏的作用。

1.3 刀罩的设计

逆转式撕解机刀罩作用主要是降低蔗料抛射的速度及改变蔗料飞行的方向。蔗料被蔗刀由下而上挑起破击锤击,当蔗料碰到刀罩后重新落下,蔗料处在悬空状态下又被反复破击、锤击。故蔗料较多呈丝状,蔗丝形态和破碎效果较好。

撕解机刀罩的合理设计需同时符合以下2点要求。第一,当选好刀的形状、夹角后,在生产过程中刀片对蔗料的抛射轨迹应与刀罩圆弧一致,使蔗料能顺利进入刀罩,并达到一定的破击锤击次数。第二,一般逆转式切撕机的刀罩弧形采用65°圆弧形为宜,可加长5°~10°,实践证明当刀罩圆弧度为65°、刀片夹角为30°~40°、出入口尺寸取值合理则能保证蔗料在刀罩内碰撞2~3次,达到最佳的破碎效果。蔗料碰撞次数超过3次则电机负荷增加,碰撞次数小于2~3次则会使破碎度下降。由于3#切撕机上盖弧形角较大,影响3#切撕机持蔗入料,可将3#切撕机上盖弧形减小,如图1所示。

图1 改造后的3#切撕机上盖板安装示意图

1.4 蔗刀堆焊硬质合金

公司采用低碳钢蔗刀堆焊耐磨焊丝,效果较好,蔗刀的耐磨度主要决定于焊丝的硬度和焊工水平,硬度控制在58~60 HB比较合适,既可抗冲击又起到耐磨的作用。

通过这些改进措施,公司原料工段的甘蔗破碎效果也有了较大的提高,为后续工段的生产提供了有效的保障。

2 蔗料压榨工段

压榨甘蔗的目的是把蔗汁尽可能多地挤压出来,并且迅速地回收,减少蔗渣的重吸情况,降低蔗渣水分。压榨机的实际抽出效果取决于2方面的因素。第一,压榨机可能榨出的汁量;第二,蔗层及辊面排出蔗汁的能力。据相关文献报道,末座压榨机的蔗渣水分下降1%,抽出率可提高0.07%~0.1%。排汁作为压榨工段中的重要环节,对压榨抽出效果有很大影响,因此提升压榨机排汁技术是提高压榨效能的重要措施[3-4]。

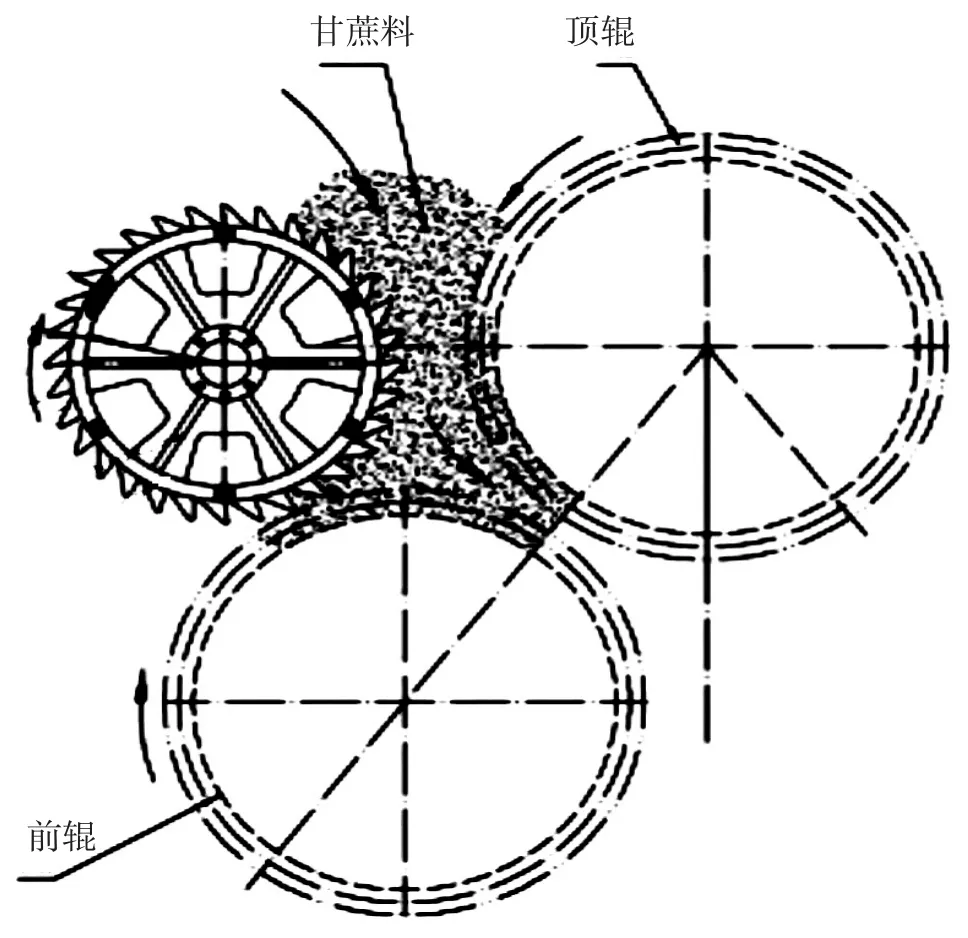

影响排汁的因素主要有甘蔗破碎度,压榨机辊子齿纹、排汁沟、疏汁刀安装方式,压榨机的线速,底梳后端与后辊的距离,压榨机的工作开口,蔗层厚度及蔗料的破碎形状等。因此,要提升排汁能力,降低重吸系数,一是要提高甘蔗破碎度;二是要增加排汁面积,即增加前辊排汁沟条数及顶、后辊藕筒孔来增加排汁面积;三是提高蔗料入辘效果,降低压榨机线速。对此,公司对压榨设备进行以下几方面的改造。

2.1 使用高效细齿型榨辊

细齿榨辊就是传统榨辊在保持齿型角50°不变的情况下,齿距设定为45 mm,齿顶宽度设定为5.6 mm。具体各条辊特点如下,细齿型前辊为42齿,排汁沟为42排×9 mm;细齿型后辊为44齿,后辊藕筒孔为44排×10组×6个×Φ6 mm;细齿型顶辊为44齿,顶辊藕筒孔为43排×10组×6个×Φ6 mm。同时,榨辊齿顶在车齿型后由原来的5 mm减少到4 mm,可增大榨辊对较粉蔗料的持蔗能力,并且在较细齿的摩擦、撕裂作用下,进一步提高蔗料的破碎度,增强了对蔗料细胞的破碎能力,利于榨出蔗汁[5-6]。

针对压榨机高效藕筒顶辊在出渣口处有蔗汁倒流重吸现象,检修期修改顶辊图纸,改变顶辊藕筒排汁小孔位置,并且将顶辊藕筒孔由原来的10条增加到13条排汁孔,增加排汁通道,提高顶辊排汁效果及减少重吸现象,使车间的蔗渣水分较上榨季有了较大的提高。

对比图2和图3可以看出,无论是从排汁的状态以及排汁的量,细齿榨辊明显优于粗齿榨辊,辊面的排汁能力有所提高,榨机的排汁效果明显提升,进一步降低了蔗渣水分,提高锅炉的热效率。

图2 未更换细齿型榨辊时压榨机排汁较少

图3 更换细齿型榨辊后压榨机排汁较多

2.2 增设清洗通孔水泵

针对压榨生产线末座榨机的后辊排汁孔、藕筒孔都存在蔗渣塞孔的情况,导致后辊排汁效果不理想,增设一台高压水泵,生产时对末座后辊藕筒孔进行清洗,保持藕筒孔通畅,改善后辊排汁效果,降低重吸现象。压榨机后辊未装高压通洗泵之前,堵塞的藕筒孔,如图4所示。

图4 压榨机后辊堵塞的藕筒孔

2.3 补焊磨损变形燕尾板

针对压榨机燕尾板磨损、变形严重,易造成夹渣,造成入辘不顺畅问题,速度降不下来,影响压榨机效能的发挥,检修期把压榨机燕尾板接触面镶的不锈钢材料用气刨刨掉,改焊耐磨材料,并对燕尾板进行重新校正,减少燕尾板接触面磨损,避免设备夹渣,提高入辘效果,降低了压榨机转速,延长了榨辊排汁时间,进一步降低了重吸现象。磨损严重的燕尾板如图5所示;使用一个榨季后的燕尾板,如图6所示。

图5 磨损严重的燕尾板

图6 使用一个榨季后的燕尾板

2.4 使用新型嵌制错齿式下送辊

压榨工段生产的第一步就是蔗料的入辘,入辘效果不好,直接影响压榨机的压榨效能,导致蔗渣水分的偏高。嵌制错齿式下送辊,其包括呈中空圆柱型的辊筒体,辊筒体上开设有多个锥型收汁小孔,辊筒体外圆周设置有纵横交错成规律排布的送料刀齿,辊筒体内部两端设置有传动端法兰,传动端法兰外侧安装有辊端挡汁环,传动端法兰中心连接有用于传动的下送辊轴,嵌制错齿式下送辊结构和安装位置示意图分别如图7和图8所示。嵌制错齿式下送辊持蔗能力强,起到强制蔗料入辘作用,在保证蔗料顺利入榨的同时,可降低榨机的转速,有助于降低蔗渣水分及保证压榨设备的稳定、安全。因此公司在首座和末座压榨机组使用了新型嵌制错齿式下送辊,改善末座压榨机的入辘效果,如图9所示。通过2017/2018年榨季的使用效果来看,改造后的5#压榨机的电机转速有了明显下降,即从650~800 r/min降至500~600 r/min,其使用的减速箱传动比为125∶1,使用的榨辊直径为1070 mm,经过计算,5#压榨机的线速下降了1.2~1.6 m/min,有利于降低蔗渣水分及设备的动力消耗,减少设备的磨损,提升设备的压榨效能。

图7 嵌制错齿式下送辊结构示意图

图8 嵌制错齿式下送辊安装位置示意图

图9 嵌制错齿式下送辊现场安装示意图

2.5 抓好检修质量管理

充分发挥管理人员监管作用,把控好班组检修过程,抓好各项安装数据取值,确保达到技术要求,如压榨机轴瓦的研刮、齿轮床巴氏合金瓦的研刮,严格要求安装相关技术标准进行刮瓦,保证轴径与轴瓦接触面,着重抓好合瓦间隙取值,应控制在3 mm之内,对一些数值偏离过大的采取纠正措施,刨低下轴瓦高度。更换部分磨损大且磨损不平衡的压榨机轴瓦及修复部分压榨机轴径,确保轴径R位与轴瓦的间隙,减少榨辊的串动及顶辊的升浮量,避免间隙过大时,压榨机运转顶辊浮动,开口比会发生较大的变化。同时,顶瓦与油压底座接触面四个角应趋于水平,避免一头高一头低的倾斜现象,直接造成油压头活塞不能垂直上升而使顶辊上升困难、工作开出口达不到设计要求、油压传递不均等现象。其次,掌控好压榨机组安装出入口、底梳安装尺寸、前辊的定位等。同时要求原磨损大的榨辊齿顶全部用碳化钨气焊条进行氧焊,增强榨辊的持蔗能力,为减少入口提供前提条件,尽量加大前辊排汁量,为后辊排汁创造条件,从而为降低蔗渣转光度及蔗渣水分创造条件。

3 糖厂应用效果

表1为2016/2017年榨季至2020/2021年榨季的压榨抽出率、蔗渣水分和蔗渣转光度的指标对比表。近5个榨季公司通过对压榨工段采取改进措施后,2016/2017年榨季和2020/2021年榨季的指标对比,抽出率由96.60%提高到97.50%,蔗渣水分由46.97%下降到43.84%,蔗渣转光度由2.01%下降到1.86%,压榨效果提升显著。

4 结语

蔗渣水分的高低直接反映出该企业压榨设备生产效能的高低,蔗渣水分的偏高,不仅降低了压榨抽出率,还增加了动力车间的锅炉能耗,最终降低了企业的生产效益。本文通过研究压榨技术的改进方案,从提高甘蔗破碎效能、使用高效细齿型榨辊、增设清洗通孔水泵、补焊磨损变形燕尾板、使用新型嵌制错齿式下送辊和抓好检修质量管理这几个方面进行改进,提高了压榨抽出率,降低了蔗渣水分和蔗渣转光度,为公司的节能降耗、降低生产成本打下了坚实的基础。