提升糖厂蒸发效能的工艺技术探讨

2022-03-31盘张利

盘张利

(广西来宾东糖凤凰有限公司,广西 来宾 546102)

0 前言

制糖行业的生产过程首先是从甘蔗中提取蔗汁,然后将其进行清净、蒸发,再经过结晶、分离等工序而制成成品。在糖厂的生产过程中,经清净处理后所得的清汁必须进行浓缩,这就是糖汁的蒸发过程。糖汁的蒸发过程需要消耗大量的加热蒸汽,同时产生大量的二次蒸汽,也是锅炉入炉热水的主要来源,并为其他工段提供工艺用的热水,因此,蒸发工段在糖厂是热力系统的中心,热工流程的核心。而蒸发系统传热效能即蒸发效能的优劣直接影响到能够合理、全面的利用热能和生产过程的稳定。

蒸发效能的计算公式:

式中,Ey为进入蒸发系统的有效能,kJ/h;qD为第一效蒸发罐的汽耗量,kg/h;t为第一效蒸发罐的加热蒸汽温度,℃。

若第i效蒸发罐每小时所消耗的蒸汽量为qD,i,则该效罐的有效能消耗量为△Ey,i=qD,i(11.508+4.76△ti)。

从计算公式可知,减少有效能的消耗要做到两点,一是要减少末效汁汽进入冷凝器的量;二是要尽量减少蒸发罐的压力降。这样可以提高汁汽的温度,抽用的汁汽平均温度越高,则有效能的消耗就越少。

1 影响蒸发效能的因素

蒸发罐的蒸发效能除受糖汁循环速度和加热室中蒸汽的分布情况、不凝气及汽凝水的排出、蒸发操作等因素的影响外,在很大程度上也受到糖汁进出汁装置的影响。

1.1 蒸发操作水平

蒸发操作就是一个合理地控制和调节影响传热和生产稳定的有关因素的过程,以保证蒸发系统在最佳的工作条件下进行。蒸发操作主要是“低液面”和“五定”操作,即罐内糖汁沸腾时的假液面刚好盖过上管板,维持第一效罐的加热蒸汽压力、各效罐汁汽压力、罐内液面高度、各阀门开度和抽取汁汽量的稳定。各个稳定因素之间都有一定的关系,任何一个因素的波动都会造成其他因素的波动,因此不能忽视任何一个因素。

蒸发操作的稳定是保证蒸发效能提高的前提,即使外部条件再好,操作人员操作失误,易使整个蒸发系统呈现混乱的状态,直接影响着整个生产的顺利进行。所以蒸发操作人员必须要做到“眼观六路、早判断、早解决”,自觉学习,不断积累判断经验,提升操作水平。

1.2 蒸发罐结构

制糖企业的蒸发罐大多数采用循环式蒸发罐,部分设有内、外循环管及中心降液管,进汁口在罐底一侧由单管进入。糖汁在蒸发罐内循环时,会出现部分已浓缩的糖汁与新入蒸发罐的清汁混合后又回到加热列管中再进行蒸发处理,致使糖汁的沸点升高较大,减少该蒸发罐的传热温差,降低其蒸发效能,同时延长了糖汁的停留时间,增加糖汁的色值。进汁管路仅由单管引至蒸发罐底一侧,容易造成进汁不均衡,靠近进汁管一侧的加热列管能够充分利用,而远离进汁管一侧的则会出现干管的现象,进汁管分布的糖汁不均匀会使得蒸发罐加热列管没有得到充分利用,传热效率低,增加了有效能的消耗。

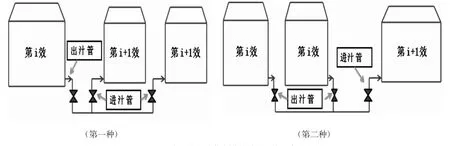

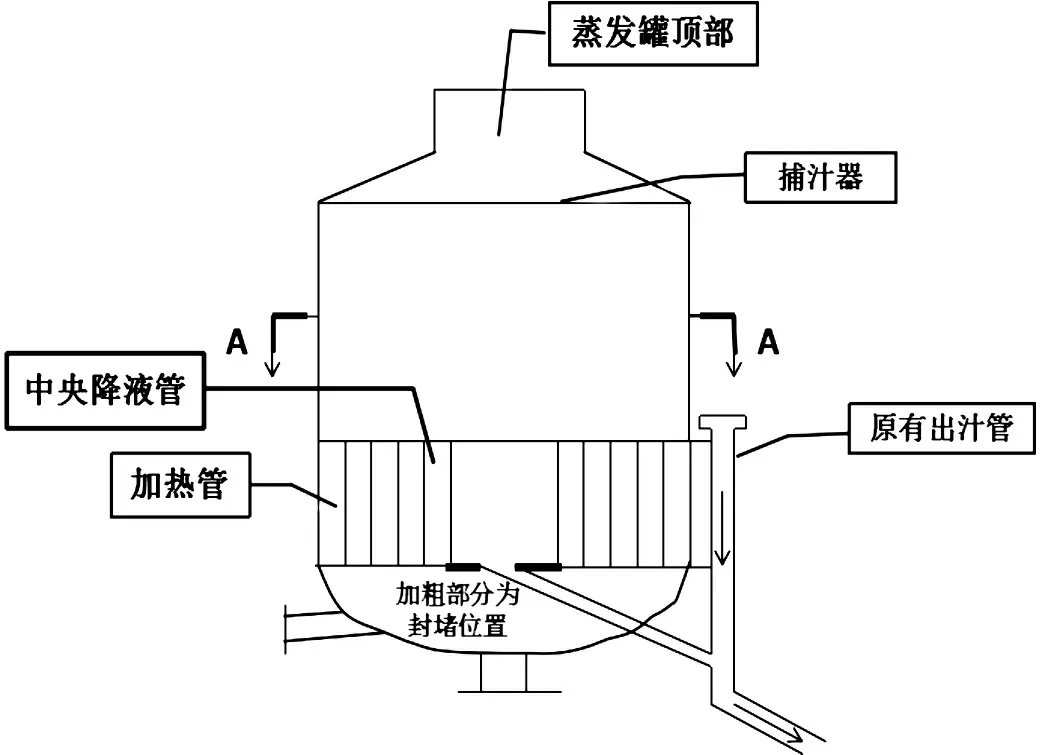

1.3 蒸发罐用罐组合方式

随着生产能力的不断提升,部分企业初投入的蒸发罐设计加热面积不足以满足生产需求,但又由于生产成本不能全部更换蒸发罐,只能采取并罐的方式,既两个蒸发罐组合成为某效罐,由前一效的糖汁通过出汁管路同时进入两个蒸发罐中进行蒸发或者同一效的两个蒸发罐的糖汁同时进入下一效的一个蒸发罐中。这种组合方式虽解决了蒸发罐加热面积小的问题,但容易出现糖汁同时进入两个蒸发罐时分配不均匀的情况,进汁多的蒸发罐液面高、对流不佳、蒸发效能低;进汁少的蒸发罐容易造成干罐的情况。常见的两种蒸发罐并联使用的示意图,如图1所示。

图1 常见的两种蒸发罐并联使用的示意图

1.4 蒸发罐汁汽抽用情况

正常情况下,同等数量的煮糖罐在保持进汽阀门开度一致的情况下,对蒸发各效汁汽的使用总量差异不大,主要使用的是Ⅰ、Ⅱ、Ⅲ效汁汽进行煮制,蒸发罐效能越往前,说明能耗越低,整体的蒸发效能就越高,反之则越低。从蒸发汁汽的抽用方式分析,减少Ⅰ效汁汽的使用,多抽用Ⅲ效汁汽对提高蒸发效能有较大的帮助。为了提高Ⅲ效汁汽的温度,加大其抽用比例,除加大Ⅲ效蒸发罐的加热面积之外,近年来出现了Ⅲ效汁汽加热装置,广西有较多糖厂已增设该加热装置,效果比较明显,但由于Ⅲ效汁汽压力介于正压和微负压之间,尤其在糖膏煮制至2/3体积以上的位置时,会时常出现汽凝水排出不良和糖膏对流效果不佳的情况。

2 蒸发效能提升的技术改进

2.1 改进蒸发罐结构

2.1.1 封堵内外循环管

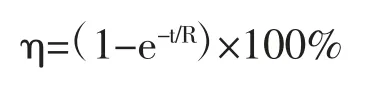

在连续生产过程中,蒸发罐内原有糖汁从蒸发罐中排出的百分数与停留时间的关系,可用公式表示:

式中,η为原有糖汁排出的百分数;e为自然对数的底数;t为排出时间,单位为min;R为蒸发罐内糖汁体积与每分钟糖汁排出体积的比率。若以平均停留时间10min为例,在10min后蒸发罐内原有糖汁只有62%左右被排出,20min钟后约排出87%,46min后才能排出99%,而余下的1%的糖汁将停留更长的时间,对蒸发效能影响甚大。

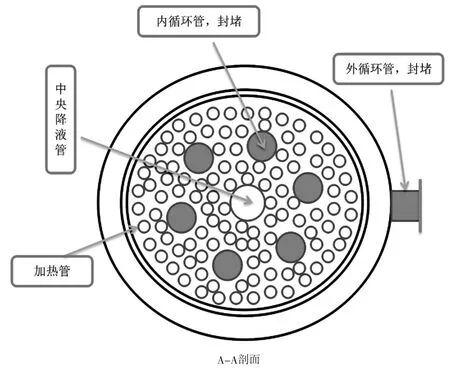

为了减少糖汁循环时的停留时间,提高糖汁过汁速度,对循环的内外管路进行两头封堵,并利用中心降液管进行辅助出汁。有两种改造方法,第一种是将蒸发罐内的中央降液管从下部封堵,在封堵处接一根出汁管到原有出汁管路上,作为辅助出汁;第二种是将蒸发罐中内外循环管上下两头用铁板封住,禁止糖汁在其内循环。蒸发罐结构的第一种改造方法,如图2所示。蒸发罐结构的第二种改造方法,如图3所示,图3为图2中A-A剖面线处蒸发罐的俯视图。

图2 蒸发罐结构的第一种改造方法

图3 蒸发罐结构的第二种改造方法

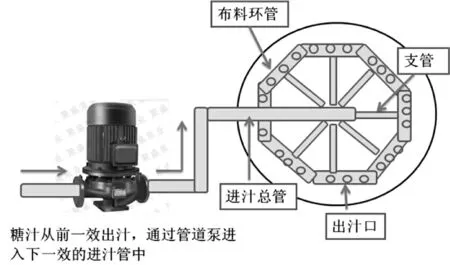

2.1.2 改造进汁管路

原有的进汁管路在蒸发罐底一侧设置单出口,糖汁分布不均匀,为了提高糖汁的分布面,将进汁管路由一个位置出口改造成通过“多个分支以环形布料的方式”进入蒸发罐底,从而均匀分布在加热列管附近;为了提高进汁口的出汁压力,还在进汁管上接一个具有一定流量的管道泵,通过管道泵的高压力将糖汁快速泵入蒸发罐底。改造的进汁管路,充分利用蒸发罐内加热面积,提高了传热效率。改造后的蒸发罐进汁管路,如图4所示。

图4 改造后的蒸发罐进汁管路

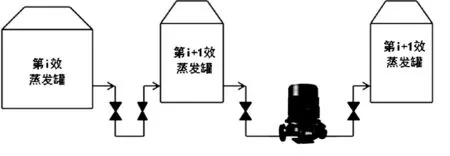

2.2 调整组合蒸发罐的用罐方式

对于并联组合蒸发罐中存在的分布不均匀的情况,采取的解决措施是在两个蒸发罐之间用管道泵进行连接,将并联方式转为串联方式,即是前一效蒸发罐的出汁全部泵入后一效串联的第一个蒸发罐中,再用管道泵将第一个蒸发罐的糖汁分配泵入串联的第二个蒸发罐中,目的是充分利用蒸发罐的传热面积,提高传热效能,避免局部糖汁过少造成干管现象。串联组合蒸发罐的糖汁走向示意图,如图5所示。

图5 串联组合蒸发罐的糖汁走向示意图

2.3 改变煮糖Ⅲ效汁汽汽凝水的排水路径

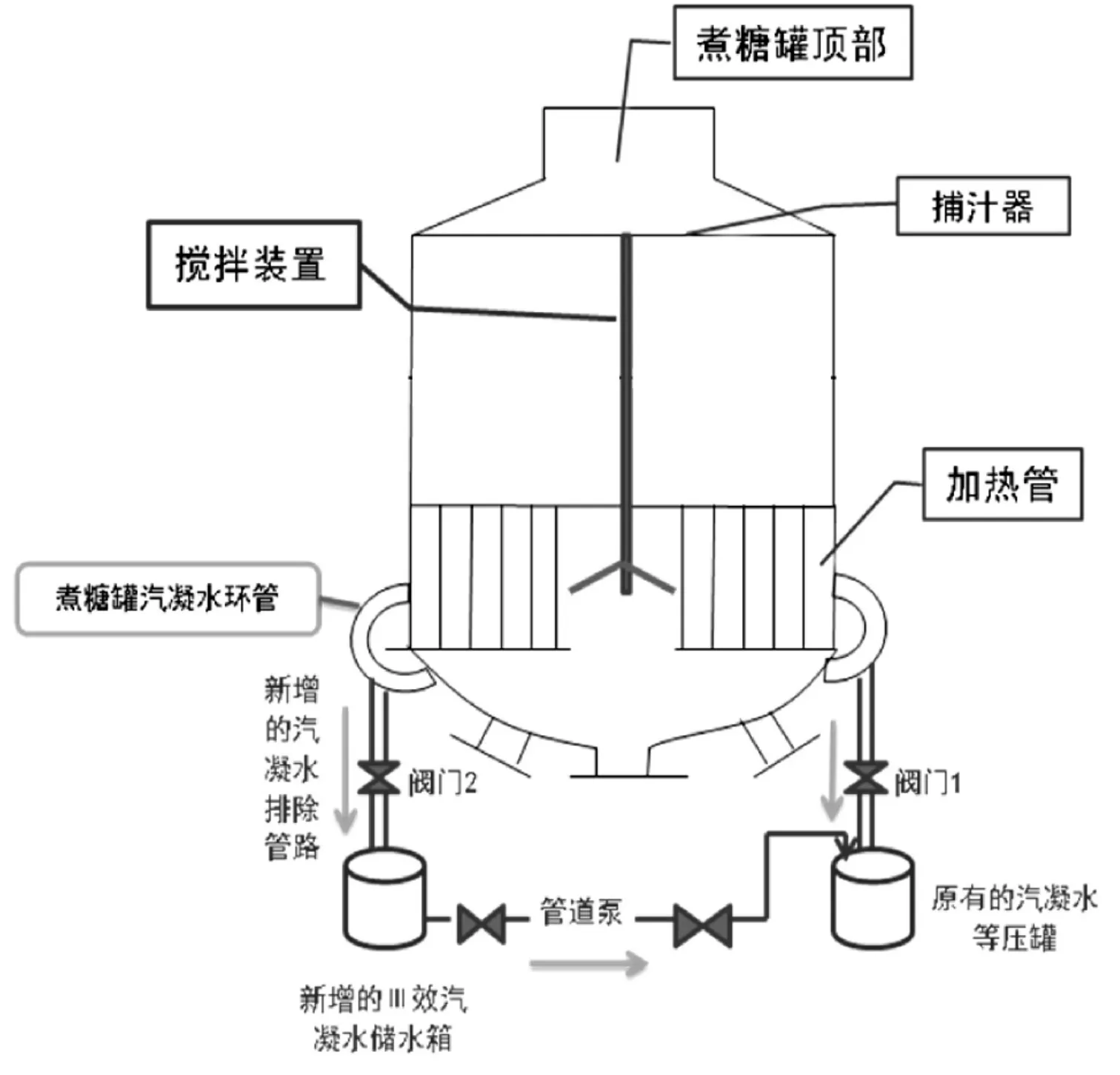

糖厂煮制甲糖膏的各个煮糖罐的废汽、Ⅰ效、Ⅱ效和Ⅲ效汁汽的汽凝水管路均为同一根管路,再排往同一个等压罐中。当不同煮糖罐采用不同汁汽煮制时,各种汁汽压力不同,Ⅰ效汁汽压力>Ⅱ效汁汽压力>Ⅲ效汁汽压力;由于压力差问题,介于微正压与微负压之间的Ⅲ效汁汽的汽凝水时常出现排出不顺畅,从而出现煮糖罐汽鼓难进汽和糖膏难对流的情况。为了解决这一情况,在甲糖膏煮糖罐的汽鼓环管下部接一根排水管至新增的平衡水箱;这新增的平衡水箱与原有的汽凝水等压罐在同一水平高度,通过管道泵将箱内的汽凝水泵入原有的等压罐中。

煮糖罐新增一根排水管后,在用Ⅲ效汁汽煮制时,将原有的汽凝水阀门关闭,打开新增的汽凝水阀门,使得Ⅲ效汁汽的汽凝水单独排出,避免与其他在用的Ⅱ效汁汽汽凝水因共用管路造成的排出不良的情况。采取此措施后,甲糖膏在使用Ⅲ效汁汽煮制时,对流较好,煮糖罐抽用Ⅲ效汁汽的比例得到提高,达到节能减排的目的。

煮糖罐新增排水管和平衡水箱后汽凝水走向示意图,如图6所示。煮糖罐使用Ⅲ效汁汽煮制糖膏时,将阀门1关闭,阀门2打开,使用新增的汽凝水排出管路;当使用Ⅰ效或者Ⅱ效汁汽煮制时,将阀门2关闭,阀门1打开,使用原来的汽凝水排出管路。

图6 煮糖罐新增排水管和平衡水箱后汽凝水走向示意图

3 改进效果

广西来宾东糖集团下属的某一公司在经过相类似的技术改进后,在蒸发罐效能的提升和节能降耗方面确实取得了一定的成绩。

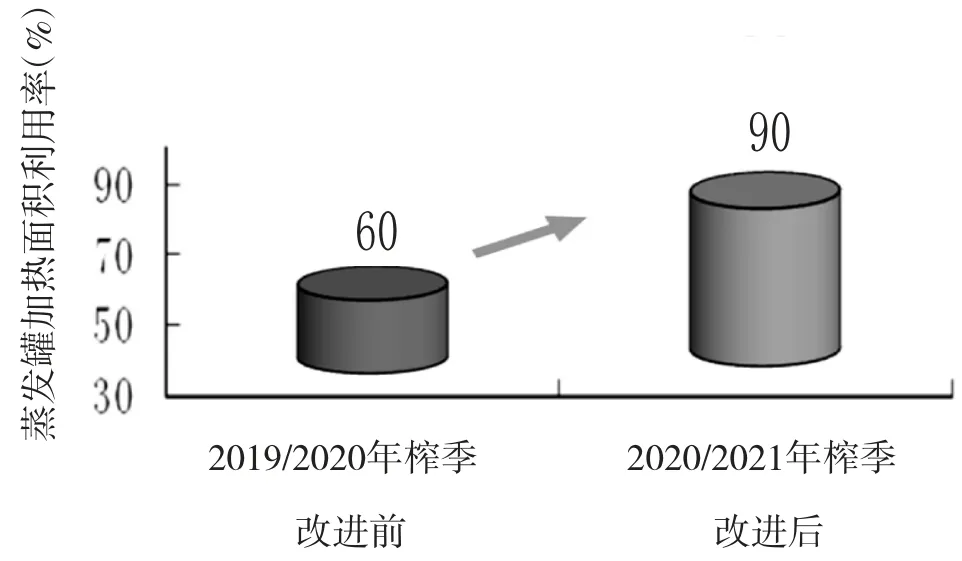

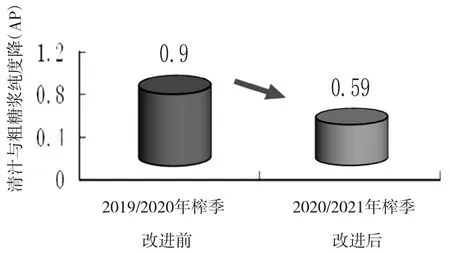

3.1 蒸发罐加热面利用率

改造后的蒸发罐在加热面积利用率上有明显提高,从视镜上观察,加热列管利用率可由2019/2020年榨季的60%提高至2020/2021年榨季的90%,如图7所示。随着传热效率的提高,蒸发过程的纯度降也有所改善,经统计,改进后的清汁与粗糖浆纯度降与改进前相比,从0.90AP降至0.59AP,如图8所示。

图7 改进前后蒸发罐加热面利用率的对比

图8 改进前后清汁与粗糖浆纯度降的对比

3.2 煮糖Ⅲ效汁汽的抽用

煮糖Ⅲ效汁汽的抽用比例及使用效果得到明显改善,2019/2020年榨季时甲糖膏开煮4个煮糖罐时,只能1个煮糖罐抽用Ⅲ效汁汽,且对于80 m3的煮糖罐,甲糖膏煮至55~60 m3时对流较难;经过检修期技改后,2020/2021年榨季甲糖膏可同时使用2个煮糖罐抽取Ⅲ效汁汽,且对于80 m3的煮糖罐煮至65 m3时,糖膏对流较好。

改进后能多抽取Ⅲ效汁汽用于煮甲糖膏,Ⅲ效汁汽的抽用比例上升,该公司在节约能耗方面也取得相应的进步,百吨蔗耗汽量由改进前的39.82吨降至38.04吨。

3.3 蒸发有效能的损耗

在同等加热蒸汽量的情况下,Ⅱ效汁汽改进后的温度与改进前的温度相比提高了3~5℃,计算Ⅱ效蒸发罐的有效能损失。

计算的基础数据为榨量420吨/小时,清汁锤度15°Bx,Ⅰ效糖汁锤度26°Bx,Ⅱ效糖汁锤度38°Bx,Ⅲ效糖汁锤度48°Bx,清汁量对蔗比为0.96。

清汁量qG,0=420×0.96=403.2(吨/小时)。

Ⅰ效出口糖浆量qG,1=qG,0×清汁锤度/Ⅰ效糖汁锤度=403.2×15/26=232.62(吨/小时)。

Ⅱ效出口糖浆量qG,2=qG,0×清汁锤度/Ⅱ效糖汁锤度=403.2×15/38=159.16(吨/小时)。

Ⅲ效出口糖浆量qG,3=qG,0×清汁锤度/Ⅲ效糖汁锤度=403.2×15/48=126(吨/小时)。

则Ⅱ效汁汽抽用量qE,2=Ⅱ效蒸发水量W2-Ⅲ效蒸 发 水 量W3=(qG,1-qG,2)-(qG,2-qG,3)=(232.62-159.16)-(159.16-126)=40.3(吨/小时)。

由蒸发效能计算公式可知,在Ⅱ效汁汽温度提高3℃的情况下,Ⅱ效蒸发罐的蒸发有效能损失减少量为△Ey,2=qE,2×4.76×△t=qE,2×4.76×3=40.3×1000×4.76×3=5.75×105(kJ/h),有效能损失的减少对于降低传热温差和节能降耗起到至关重要的作用。

3.4 存在问题及下一步改进措施

改造蒸发罐底进汁管后,虽然出汁口数量多了,但是出汁口孔径小,易堵,影响了进汁。改进措施为在该罐停机通洗时,工人进入蒸发罐在罐底的进汁管位置进行敲打,并用清洗机高压冲洗管路。

蒸发罐由并联改成串联,特别是串联蒸发罐使用在末效蒸发罐时,受管道泵流量、进出汁管路管径和汁汽室压力的影响,易出现前一个蒸发罐糖汁较难进入下一个蒸发罐的情况。改进措施为重新核算糖汁过汁量,增大管道泵的进出汁管径,根据糖汁量重新评估管道泵的选型是否合适等。

4 结语

通过对现有蒸发系统的工艺现状进行分析,探讨得出要提高蒸发效能,减少蒸发罐有效能的消耗,除了抓牢岗位操作之外,还需要对蒸发罐本身结构上的缺陷、普遍的组合蒸发罐方式、后效汁汽的合理利用率等方面进行技术研究。通过改进蒸发罐的内外循环结构、重新对进汁管路进行环形布管,将组合蒸发罐的并联形式改成串联、提高糖汁对加热面的利用率。设置旁路解决煮糖使用Ⅲ效汁汽时汽凝水排出不良、影响其利用率的情况,从而达到提高前效汁汽温度,将蒸发效能往前,避免其往后走,达到节能降耗和降低糖分损失的目的。