基于CFD数值模拟的双螺旋提升装置浮射流特性仿真及排风罩设计*

2022-03-31刘阳昊武珊珊于金宁张昌运

刘阳昊, 武珊珊, 于金宁,张昌运,孙 迪

(中石化安全工程研究院有限公司,山东青岛 266104)

0 前言

在工业生产中,许多工艺存在含有污染物的浮射流无组织逸散问题,从而引起高温物料所携带蒸汽向外逸散,向周围环境中挥发大量的有毒污染物和热量,造成现场环境不佳且危害作业人员身体健康。对于局部装置含高温污染物捕集问题,排风罩是控制工业建筑中浮射流的最直接、最有效的手段。近年来,国内外学者对工业环境内局部装置的污染物逸散特性和上部排风罩的应用设计进行了研究[1]。例如,孙一坚[2]针对热羽流问题提出了污染物排风罩的设计方法,并将设计的排风罩在卷烟厂、焊接车间等进行工业应用,取得了较好的捕集效果。郭建中等[3]对含有污染物的等温射流上部排风罩的物理参数与捕集效率之间的关系进行了研究。黄艳秋、王怡等[4]对炼铁厂摆动流嘴生产过程中的高温烟气进行了流场特性分析,基于CFD仿真结果设计了局部排风罩并进行优化设计,为实际工程应用提供了理论依据。由于现场装置测试条件限制,不宜动态监测污染物变化过程,故通过理论分析并借助CFD模拟等手段,对工业建筑内污染物分布进行研究,掌握其逸散规律及影响其捕集效果的主要原因,并且提出合理有效的改进方案,能为项目改造提供参考依据[5]。

本文针对橡胶生产后处理工序中双螺旋提升轨道内产生的高温污染物浮射流无组织逸散、且无局部捕集装置的问题,采用数值模拟的方法对既有工况下气流流场进行模拟,根据模拟结果和现场实际情况给出3种捕集优化设计方案,并进行比对分析,为后期工程实践提供了理论依据。

1 问题分析

双螺旋提升机是橡胶生产后处理车间传输顺丁橡胶颗粒的重要设备,由2个不同旋向的斜齿组成双螺旋圆柱。该设备物料运输是靠传输机有规律地振动,将烘干后的橡胶颗粒由下而上送至传送带处,在此过程中,橡胶颗粒因自身携带高温余热及有毒污染物质,经现场实测,双螺旋提升装置轨道局部温度50 ℃以上,且现场未设置局部通风及捕集设施,导致作业环境较差。经现场取样检测,该区域生产工艺产生的污染物主要成分为正己烷,并含有少量丁二烯、环己烷、水汽、顺丁橡胶微细固体胶沫等成分,其中正己烷、丁二烯和环己烷均有毒性并带有刺激性气味,被人体吸入后造成慢性中毒,威胁作业人员身体健康,因此,对该装置污染物逸散问题进行局部捕集治理势在必行。

2 数值模拟计算方法

为获得提高双螺旋排风罩捕集效率的方法,采用计算流动动力学(CFD)方法对浮射流散发温度场、速度场、压力场及浓度场进行数值模拟分析。

2.1 数学模型

流体流动的控制方程包括质量守恒方程(连续性方程)、动量方程及能量守恒方程[10-12]。

2.1.1 连续性方程

连续性方程如式(1):

(1)

式中:ρ——流体密度,kg/m3;

t——时间,s;

ux、uy、uz——流体沿x、y、z方向上的速度分量,m/s。

2.1.2 动量方程

动量方程如式(2):

(2)

式中:p——流体微元体上的压力,Pa;

f——单位质量力,m/s2;

θ——黏度系数。

2.1.3 能量方程

能量方程如式(3):

(3)

式中:cp——比热容,J/(kg·K);

T——温度,K;

K——流体的传热系数;

ST——流体的内热源及由于黏性作用流体机械能转换为热能的部分,简称为黏性耗散项,J。

2.1.4 湍流模型及组分运输模型

工程案例计算中应用最广泛、最基本的湍流模型为RNGk-ε模型和Realizablek-ε模型,其中RNGk-ε模型适合高Re数的湍流计算模型,当Re数比较低时,使用标准k-ε模型就会出现问题。相比之下,Realizablek-ε模型能够更好地表现工程中旋转流动、强逆压梯度的边界层流动、流动分离、强流线弯曲、漩涡和旋转等问题[9-11]。本文的湍流模型选用Realizablek-ε模型,以更平稳、更精确地反映工业中的气流运动状态。对于壁面处采用壁面函数处理,动量、能量、湍动能等参数采用二阶迎风差分格式,对压力与速度的非耦合采用SIMPLE算法求解。

2.2 物理模型

2.2.1 原有系统物理模型及网格划分

为研究双螺旋装置污染物随浮射流逸散特性,对未设排风罩下原有系统局部结构进行简化后,利用SCDM构建物理模型,并建立外部流体域。使用ICEM软件对该模型进行非结构网格划分,并对双螺旋装置散发表面采用局部网格加密处理,以兼顾计算效率和结果的准确性,网格总数为744 000,进行网格无关性验证,以证明结果可靠性。

2.2.2 边界条件设定

双螺旋结构处非散发表面均设置为壁面,壁面温度Te为333 K,施加无滑移固体边界条件并设置为绝热,垂直于壁面上的压力梯度为0,采用标准壁面函数;双螺旋结构圆柱上表面即为散发面,设置为污染物浮射流散发速度入口边界,浮射流初始温度T0设置为340 K,初始速度为1.2 m/s,为垂向浮射流;计算域边界速度和压力均未知,设定为压力出口。

3 装置既有状态下浮射流特性分析

3.1 浮射流速度、温度模拟结果分析

图1为双螺旋结构处含污染物浮射流温度、速度三维云图,由图1(a)速度云图可以看出,两双螺旋装置污染物气流均总体呈现垂直向上运动的趋势,少量气流沿螺旋圆柱体向四周逸散,由圆形表面初始向上散发的速度很小,但随着浮射流流程的增大,两双螺旋装置浮射流速度开始汇聚到中心轴线处进行叠加,原因为受到浮升力加速作用与卷吸作用引发,使得浮射流速度在两装置中心线一定流程高度处逐渐增大。在浮射流高度断面内,速度也呈现正态分布,并由轴心向周围衰减。此外,由图1(b)温度云图可以看出,双螺旋轨道散发表面由于承载高温物料运动,温度较高,最高处可达62 ℃,但随着垂直向上沿程不断的卷吸,主流质量增大,热流体与周围卷吸进来的空气进行热量交换,根据传递的热量守恒,使得温度在双螺旋装置上方呈递减的趋势,当卷吸到饱和时,温度值趋于稳定。

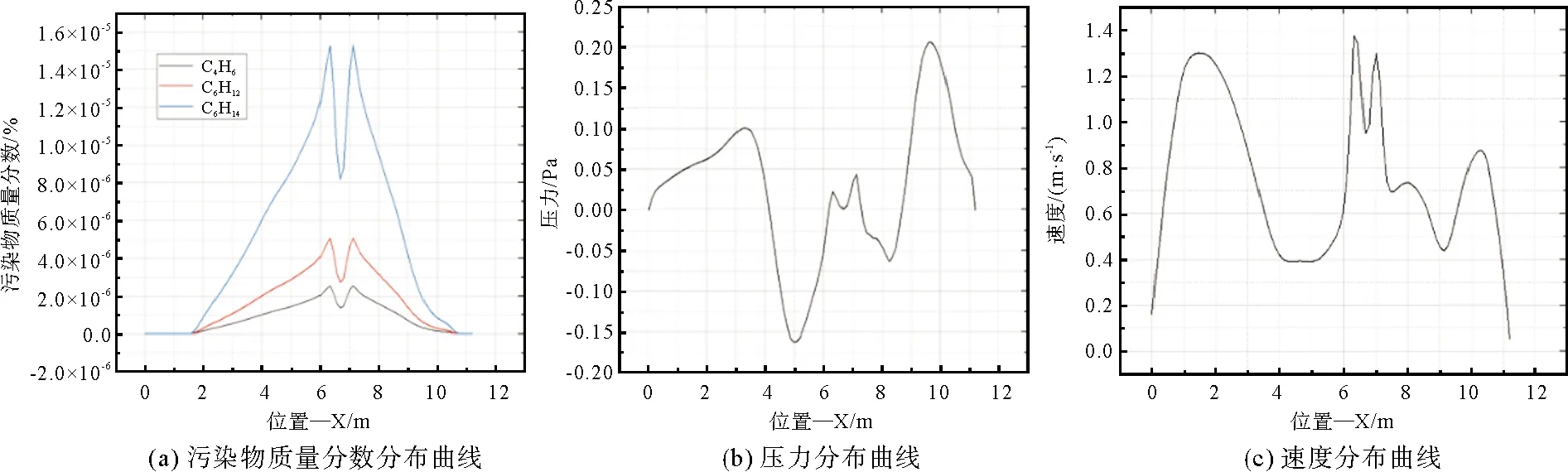

3.2 污染物浓度模拟结果分析

图2为原系统双螺旋装置处丁二烯、环己烷和正己烷的浓度分布三维云图,可以看出3种污染物气流总体运动趋势差别不大,在温差造成的热浮升力影响下,污染物气流同时具有垂直向上部空间运动的趋势,这可能是污染物浓度分布与温度分布呈现相似的原因之一。因双螺旋结构散发特性,污染物气流沿轴心横向逃逸显著。图3(a)表示3种污染物浓度最大值均出现在双螺旋结构正上方,与图2污染物浓度分布一致。图3(b)、(c)分别表示散发源上方的压力为正值,且原系统双螺旋处的速度分布曲线与污染物浓度分布曲线趋于一致,污染物跟随厂房内的气流流动。以上结果表明原双螺旋工艺处污染物逸散严重且分布范围较大,存在较大的污染暴漏风险和职业安全隐患,亟需设置局部排风装置对污染物进行有效控制,且优先考虑顶部排风罩。

图1 双螺旋结构处含污染物浮射流温度、速度三维云图

4 排风罩方案设计及捕集效率比对

4.1 排风罩结构模型及模拟条件设置

根据双螺旋装置工艺特点及污染物逸散特性,考虑原有系统3类污染物随浮射流均有向上散发的趋势,在该双螺旋装置区域上方增设排风顶吸罩。本文设计了3种不同结构的捕集罩,设定总风量Qe为18 m3/s、安装高度H(排风罩罩口距离双螺旋圆柱散发表面的垂直距离)为0.5 m,通过数值模拟分析3种结构在该工况下的浮射流污染物的捕集情况。

图3 原系统双螺旋处中轴线污染物质量分数、压力及速度分布曲线

3种排风罩的结构设计方案物理模型如图4所示:方案1设计为单顶吸排风罩(图4(a)),罩口为2.0 m×4.8 m的矩形,面积为9.6 m2,罩体高为1.2 m。方案2在方案1的基础上改变排风罩的罩口形式,在双螺旋装置对应的正上方形成2个环形风口,罩口其余部分封闭(图4(b))。此外,在罩体内正中处增设导流板,引导污染物随气流从环形罩口吸入后向正上方罩口排出,防止污染物进入罩体内向四周逸散。单个环形罩口的面积约为2.3 m2,罩体顶部罩口的面积为0.64 m2,导流板高度为0.6 m。方案3将单顶吸罩改分为双顶吸罩,并分别置于2个螺旋结构的正上方(图4(c))。双顶吸罩形状、大小均相同,罩口为2.0 m×2.0 m的矩形,面积为4.0 m2,罩体高1.2 m,单个顶吸罩风量为9 m3/s,总风量为18 m3/s。

方案模型网格划分方法与原系统网格划分方法相同,对装置散发表面及排风罩罩口进行局部网格加密处理,3种方案模型的网格数量分别为270 000,912 000,740 000,进行网格无关性验证。增设排风罩后,计算边界条件与原系统大致相同,湍流计算模型及算法与未设排风罩时计算方法保持一致。

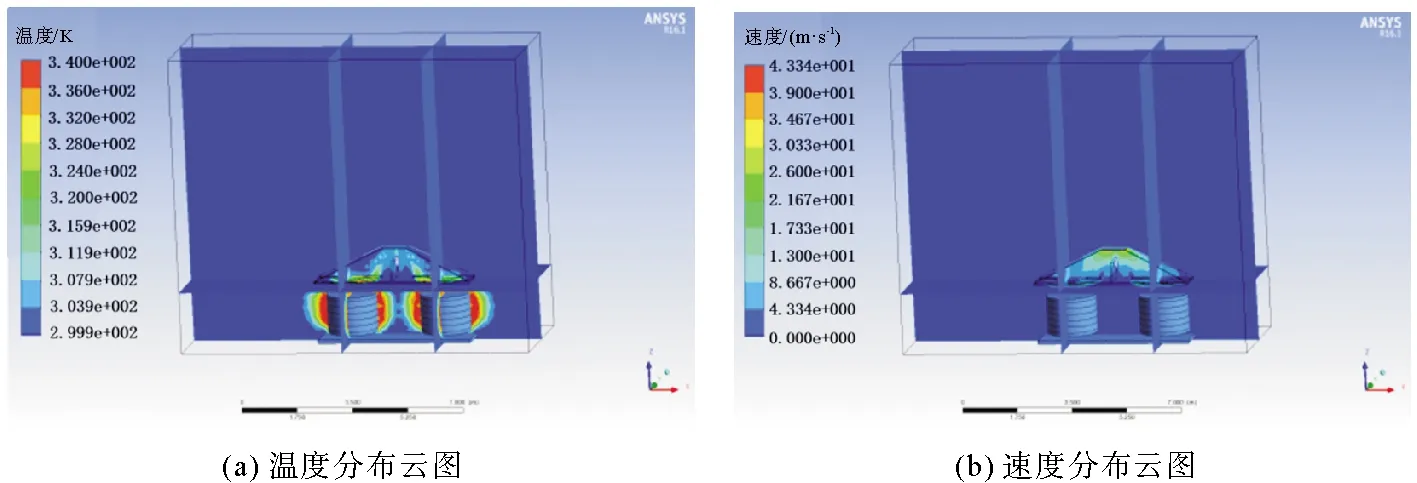

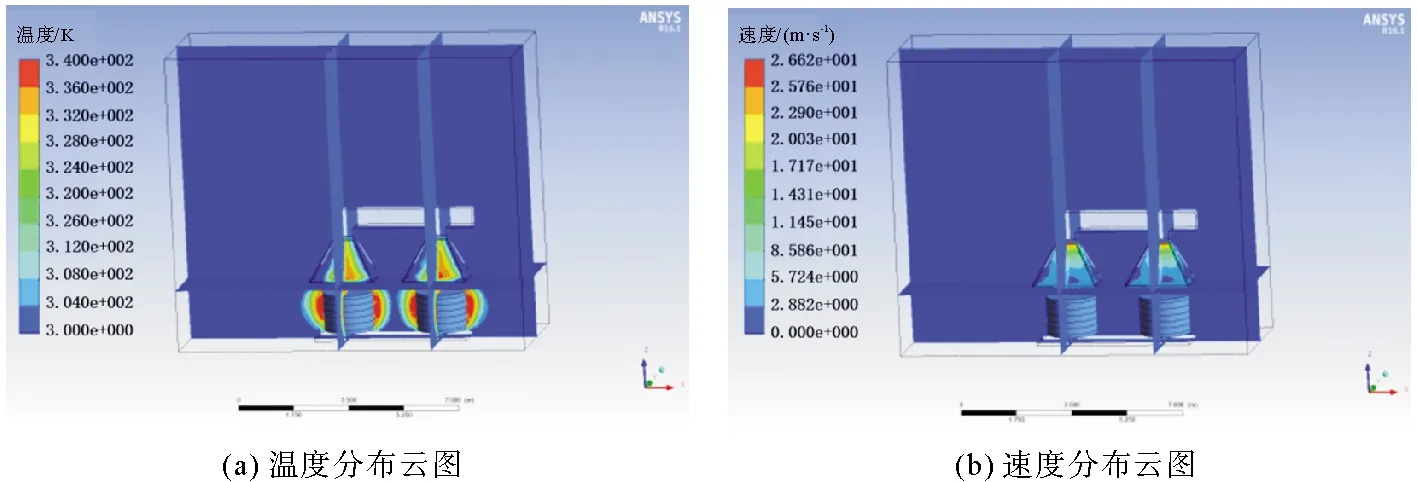

4.2 不同方案模拟结果比对分析

分别对3种方案排风罩内流场情况进行模拟研究,得到3种方案排风罩布置下流场温度及速度云图如图5~7所示。可以明显看出,在双螺旋结构上方增加排风罩有效控制了温度的影响区域,影响了浮射流的空间分布。相比之下,方案1排风罩内抽风速度分布较方案2差,方案2排风罩内增设的内部导流板能够合理的组织罩体内空气流场的分布。导流板主要起到两方面的作用:①挡板能使浮射流贴附其表面流动,浮射流主体随沿程高度的增加半径不断减小,向挡板方向发生偏移,挡板越长,贴附效应形成得越早,越有利于吸附浮射流的走向;②挡板能够减少浮射流对周围空气的卷吸量,提高排风罩捕集效率。

图4 双螺旋结构顶吸罩计算模型

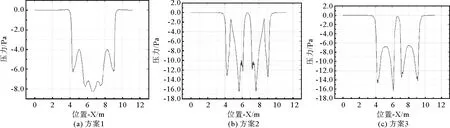

浮射流污染物捕集问题的关键因素在于排风罩内压力的分布,在排风罩设计过程中,罩顶内的压力值是重要指标[12]。正压值越大,浮射流污染物逃逸情况就越严重,相反,如果在排风罩顶内形成负压状态,可消除气流的无组织逸散现象。图8为3种方案排风罩作用下双螺旋装置中轴线上的压力分布曲线,可以看出3种方案罩口处的压力为负值,保证了罩口处从外向里进风并防止污染物向外逸出,方案1和方案3所能达到的负压值更大。相同风量作用下,方案2形成的负压值明显大于方案1,说明排风罩进风口面积减小,可以保证通风气流与浮射流叠加作用后在罩顶内形成相对负压状态,因此,减小排风罩罩口面积可作为优化排风罩结构设计的途径之一。

图5 增设方案1排风罩后双螺旋结构处温度、速度三维云图

图6 增设方案2排风罩后双螺旋结构处温度、速度三维云图

图7 增设方案3排风罩后双螺旋结构处温度、速度三维云图

图8 双螺旋提升装置中轴线压力分布曲线

由模拟结果,同样得到3种方案作用下,风量18 m3/s时双螺旋装置中轴线上3种主要污染物浓度分布曲线,如图9所示。可以看出,增设排风罩后,3种主要污染物浓度值较未设排风罩时明显降低,污染物集中于排风罩罩口(X轴线坐标为6~8 m处)被捕集。对各方案排风罩罩口处和双螺旋装置结构污染物散发面处各取2 000个均匀分布的点,导出罩口和散发面处3类污染物的浓度值并计算出平均值和捕集效率,得到3种方案对于丁二烯(C4H6)、环己烷(C6H12)和正己烷(C6H14)3种主要污染物的捕集效率分别为:方案1:78.85%,67.86%,74.64%;方案2:79.12%,73.37%,75.38%;方案3:78.85%,67.86%,74.64%。

图9 双螺旋提升装置中轴线污染物浓度分布曲线

4.3 风量对方案捕集效率的影响

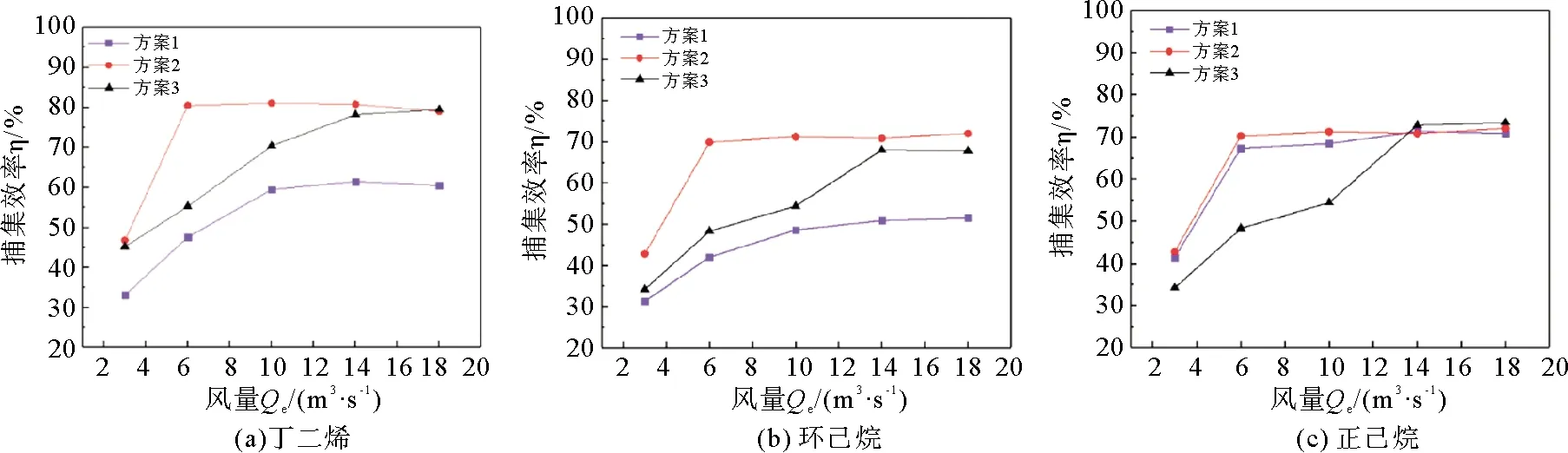

局部排风罩通过风机在罩内形成负压抽风,以实现对含污染物浮射流的捕集,因此,风量的控制是影响污染物捕集效率的重要因素,合适的风量既能提高对浮射流的捕集效率,还可减少通风系统能源消耗,根据3.2节数值模拟得到3种方案作用下丁二烯、环己烷和正己烷在双螺旋处中轴线上浓度分布曲线,采用相同的方法模拟计算了各优化方案在3,6,10,14,8 m3/s 5个工况下的捕集效率,并将计算结果绘制曲线如图10所示。

图10 3种方案对三类污染物的捕集效率与设计风量的关系曲线

由图10可得,3种方案对于3种主要污染物的捕集效率η均随着风量Qe的增大而提高,但在风量达到一定值时捕集效率均出现拐点,之后随着风量的增加捕集效率基本持平。对于丁二烯和环己烷的捕集,方案2和方案3效果明显优于方案1;方案2对于3种污染物的捕集均能在风量为Qe=6 m3/s时达到最大捕集率,但方案3对于3种污染物质的捕集达到最大捕集率所需要的风量远远大于方案1和方案2;从节能的角度来考虑,排风量越大,风机的能耗也就越高;因此,综合考虑捕集效果和能源消耗,选定方案2作为最佳排风罩设计方案,排风量Qe确定为6 m3/s,即21 600 m3/h,此工况下对于3种污染物的捕集效率分别为80.05%,70.20%,69.80%。

5 结论

针对厂房内部双螺旋提升装置浮射流捕集问题,提出了适用于含高温污染物浮射流分析的数值模型,通过数值模拟分析发现:

a) 原双螺旋装置污染物逸散严重,浮射流具有垂直向上部空间运动的趋势,且沿螺旋轨道向四周散发,受温差造成的浮升力的影响,污染物浓度和温度呈现相同的分布,因此对于双螺旋提升装置浮射流的捕集优先考虑顶吸罩。

b) 增加排风罩的排风量可以在一定程度上提高捕集效率,当风量达到一定值时捕集效率均出现拐点,之后随着风量的增加捕集效率基本持平,从节能的角度来看排风量增大是有限的。但在罩内增设导流板可以使浮射流贴附其表面流动,同时减少浮射流对周围空气的卷吸,从而提高捕集效率。

c) 针对该厂房双螺旋提升装置,提出了3种捕集方案,最优方案能在排风量6 m3/s条件下,对3种主要污染物的捕集效率分别达到80.05%,70.20%,69.80%,为工程实践提供了理论依据。