火星环绕器推进系统建模与可视化研究

2022-03-31李心瞳张源俊朱新波

李心瞳,张源俊,李 萌,朱新波,谢 攀,孙 洁

(1. 北京航空航天大学宇航学院,北京 100191; 2. 空军工程大学防空反导学院,西安 710051;3. 上海卫星工程研究所,上海 201109; 4. 探月与航天工程中心,北京 100190)

0 引 言

作为太阳系中与地球距离第二近的行星,火星的探索对研究地球早期历史和生命起源有着重要价值,也对人类拓展生存空间有着重要意义,因此近些年世界各国陆续开展了对火星的探测。某型火星探测器由环绕器和着陆巡视器两部分组成,其中环绕器需要进入科学任务轨道,完成探测任务。发动机工作特性仿真分析与可视化研究是环绕器研发过程中必不可少的一个环节,它与试验研究相辅相成,成为分析发动机工作过程的有力工具,是实现设计目标、提高任务可行性和通用性、降低发动机试验成本、提高工程研制效率的重要手段。

环绕器的推进系统采用液体火箭发动机,是一个非常复杂的、包含多个稳态和非稳态过程的动力学系统,各国学者在液体火箭发动机系统仿真领域做了很多研究,也形成了很多突破性成果。其中,二十世纪九十年代初美国学者Binder参照模块化建模方法,基于大型液体火箭发动机瞬态过渡特性模块化仿真软件ROCETS对发动机进行了大量的仿真与分析,并根据计算结果进行了设计指导应用。1999年《Математическое модеирование рабочего процесса жидкостных ракетных двигатей》(液体火箭发动机工作过程数学模拟)出版,该书系统地建立了描述液体火箭发动机主要瞬态过程的集中参数数学模型,总结了在研制 53种不同系统的大推力液体火箭发动机中积累的工作经验,是当前很多系统仿真的数学模型基础。

近几年,航空航天领域推进系统仿真研究如火如荼地进行。2014年,王璐等用AMESim对某微小超高压冷气推进系统的填充过程、开机过程以及关机过程等动态工作特性性能进行了仿真分析。2016年,Thorn等利用推进系统数值模拟软件NPSS建立了发动机的数学模型,并将涡轮级优化器并入发动机仿真程序中,对高低压涡轮进行了优化。2017年,Akcal等对Aerobee-150A探空火箭进行了建模与仿真研究,包括冷气推进系统模型的建模,其仿真结果与NASA报告数据吻合较好;Pablo Sierra等利用EcosimPro软件对液体火箭发动机系统进行建模;北京控制工程研究所基于卫星在轨期间姿态控制研究,对双组元推进系统并联部分进行建模仿真,分析了各单机及管路对并联平衡排放的影响,验证了并联平衡排放控制方法的有效性。2019年,Mena等利用AMESim针对上面级膨胀循环发动机建立了从贮箱到推力室包括再生回路的详细模型,并将发动机瞬态性能结果与试验结果进行了比较;王丹等应用Mworks/Modelica软件开发了一套适用于液体火箭发动机静态特性分析的模块化建模与仿真软件;赵万里等针对泵压式燃气发生器循环液氧/甲烷火箭发动机,基于Matlab/Simulink软件,建立了非线性动态仿真模型;薛薇等基于Mworks平台开发了发动机故障模型,构建了实时故障诊断系统并进行了仿真分析。2020年,哈尔滨工业大学对双模式核热推进系统进行系统仿真与分析,探讨循环增压比、压缩机入口温度、升温比对效率的影响,以火星探测为目的验证了模型的可行性;巩岩博等利用Modelica语言基于Mworks平台建立了低温火箭发动机仿真模型,开展了氢氧发动机故障仿真以及液氧/甲烷发动机性能可靠性评估和性能敏感性分析;柏莹等建立了核动力推进系统的数学模型及Matlab程序,并验证了模型准确性。

上述研究对液体火箭发动机推进系统都进行了较为准确的模拟,同时针对具体应用场景进行了分析,但大多仅利用单一物理或数学模型对推进系统进行表述,未进行联合仿真。Simulink/Matlab等数学建模软件具有数据处理能力强、仿真精度高、仿真功能模块齐全的优点,但没有参数化推进系统模块;而AMESim、Mworks、EcosimPro等平台基于物理建模,具有各结构参数的功能模块,但控制系统仿真功能模块相对缺乏。联合仿真可以将两种建模方法的优势充分结合,能够较为准确地对工程实际中的系统进行仿真,在很多领域也都有了相关应用,但液体火箭发动机相关建模研究不足,同时对液体火箭发动机性能实时显示即可视化研究较少,德国宇航中心将Simulink/Matlab建模与FlightGear的功能相结合来实现可重复使用火箭运动的有效可视化,但其主要进行火箭总体可视化,并不包含推进系统内部组件的实时显示。因此对液体火箭推进系统进行全工作过程的模块化建模、通用性联合仿真以及可视化研究具有重要意义。

本文以应用在某型火星环绕器上的液体推进系统为研究对象,基于模块化建模思想,对各主要部件的动力学模型和仿真模块进行开发,形成了具有通用性的液体火箭发动机部件模块库。针对任务要求,开展全系统联合仿真并实现系统状态与输出参数可视化显示,建立反映组件实际工作特性的液体火箭发动机可视化工作特性仿真分析平台,形成了组件方程合理,实用化、通用化良好,具有较高工程精度的联合仿真可视化仿真分析平台,可为发动机系统特性分析和系统设计提供很好的依据,为空间飞行器的设计和实际使用奠定基础。

1 某型火星环绕器推进系统总体方案

某型火星环绕器推进系统原理如图1所示。

图1 某型火星环绕器推进系统原理图Fig.1 The Mars orbiter propulsion system schematic

环绕器采用MON-1/MMH双组元系统,增压气体为氦气,轨控发动机采用1台3000 N发动机,配置8台120 N推力器和12台25 N姿控推力器。高压氦气贮存在高压气瓶内,氧化剂和燃料分别贮存在贮箱中,起动时先打开电爆阀,气体经由减压器充填贮箱,贮箱压力达到一定值时,打开电爆阀以及所需支路液路电磁阀,将推进剂供应到燃烧室内,发动机正常工作,在管路阀门中设计余量,保证安全。在实际工作过程中,环绕器需要完成多次修正、深空机动、变轨、轨道维持等任务,也有出现故障的可能。为了进一步模拟实际情况,本文在构建通用化系统仿真模块库的基础上完成全工作状态下气瓶剩余气体质量、贮箱剩余液体质量以及3000 N主机发动机混合比与推力等参数的精确计算与可视化输出。

2 构建液体火箭发动机通用化系统仿真模块库

液体火箭推进系统是一个非常复杂的、包含多个稳态和非稳态过程的动力学系统,本质是非线性的微分方程组和代数方程。不同液体火箭发动机的系统组成及工作原理虽然存在差异,但是构成液体火箭发动机同类组件的结构与功能具有相似性,其数学描述在形式上也具有一致性,因此建立各组件仿真模型对通用液体火箭发动机的建模有重要参考价值。

依据质量守恒、能量守恒、动量守恒方程和热力学定律以及状态方程,建立推进系统气瓶、管路、阀门、推力室等各个组件的动力学模型,再进一步结合其物理化学特性,利用模块化建模思想,按照一定的逻辑关系,将各组件模型定义为具有输入输出关系的各个仿真模块,最后应用通用建模软件AMESim建立各组件的仿真模型。

2.1 气瓶

复合材料气瓶实际充放气过程包括三部分换热过程:气体与瓶壁内侧强制对流、瓶壁内外侧导热、瓶壁外侧与环境的对流。将气瓶壁面简化为内外两层圆柱体结构,用于计算放气过程中气瓶与环境的换热。

气瓶内气体与壁面之间的换热热流由下式计算:

δ=(-)

(1)

式中:δ为气瓶内气体与壁面之间的换热热流(W);为气瓶内壁面对流换热系数(W·m·K);为气瓶内壁面换热面积(m);为气瓶内壁面温度(K);为气瓶内气体温度(K)。

气瓶放气过程中,气体与内壁面间的换热方式为强迫对流换热,本文采用管内湍流换热公式计算内壁面对流换热系数:

(2)

式中:为气体导热系数(W·m·K);为雷诺数;为普朗特数。

气瓶内外壁导热包括金属内衬径向导热、复合材料径向导热,导热热流计算公式:

(3)

式中:δ为气瓶导热热流(W);为气瓶壁面导热系数(W·m·K);为气瓶外壁面温度(K);,为气瓶内外壁半径(m)。

外壁面自然对流换热系数计算:

(4)

式中:为格拉晓夫数;为气瓶外介质的热导率(W·m·K);为特征尺度(m)。

2.2 气路管路

忽略流体的惯性而重点考虑气体的摩擦效应和压缩效应,将管路中气体状态视为一维理想气体流动,气路的传输特性可以视为集中参数。于是,根据质量守恒方程和动量守恒方程得到管路的连续性方程和沿程压力损失如下:

(5)

(6)

2.3 阀 门

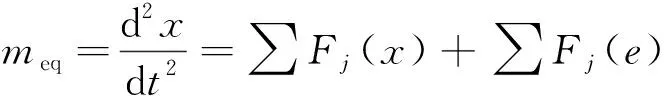

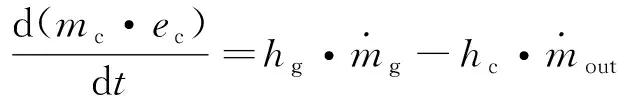

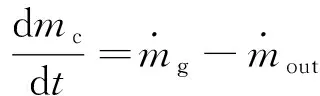

阀门是管路中非常重要的组成部分,基本作用是维持或按照预定程序改变工作过程中的各项参数,保证给定的流量和压力,维持推进系统稳定工作,同时控制系统的开机、关机等动作,本模型中需要考虑电爆阀、减压阀、单向阀等。针对控制阀门的动力学模型,建立力平衡方程、连续性方程以及运动方程,如式(7)-(10)所示。

力平衡方程:

(7)

式中:为运动部分的等效质量(kg);()和()表示阀门作用力,分别是线性坐标和外部参数的函数。

连续性方程:

(8)

式中:表示容积V中的工作介质的质量。

在内部为不可压流体时阀门运动方程为:

(9)

式中:为流量系数,其大小与局部损失系数相关,对于确定的结构,其大小是雷诺数的函数;为阀门的横截面积(m);Δ为压降(MPa)。

当考虑流体压缩性时:

(10)

2.4 推进剂

液体火箭推进剂包括氧化剂和燃料,其种类很大程度上决定着发动机的性能。其在不同温度和压强下会表现出不同的热力学性质以及传输特性,密度、焓对压力、温度的影响采用Van der Waals真实气体模型。

2.5 贮 箱

采用薄膜液囊方案,考虑贮箱气相、液相之间的换热,贮箱与环境的换热。对于气相、液相之间的换热,根据热传导基本公式进行计算;对于贮箱对流换热量,使用下式进行计算:

=(-)

(11)

式中:为对流换热系数(W·m·K),根据经验公式进行计算;为气体侧换热面积(m);,分别为气体温度(K)、贮箱壁温(K)。

上文提到的对流换热系数经验计算公式如下式所示:

(12)

式中:为推进剂常数;为流动系数;为气体导热系数(W·m·K);为重力加速度;为膨胀系数(K);为贮箱内压力;为气体常数;为气体动力粘度(N·S/m)。

2.6 液路管路

液路管路中存在流体的压缩,管道壁的压力膨胀,体积模量与压力的变化,体积模量与温度的变化,粘度随压力的变化,粘度随温度的变化,层流、湍流的摩擦效应,空气释放和汽蚀,重力效应,由于流体的惯性引起的动力学,摩擦效应随频率的变化等情况,与气路管路相比其模型较为复杂。针对不同长径比与耗散量的管路,可以对模型进行适当的简化。本文不考虑管路换热,考虑液体的压缩性和管壁在压力下的膨胀,同时采用管路的外形、粗糙度和雷诺数来计算管路摩擦。其管路中心的压力和温度的基本分布参数方程为:

(13)

(14)

式中:∑d为输入的质量流量之和(kg);∑d为输入的焓流之和(J);为管道的有效体积模量(bar);为热膨胀系数(K);为管道的有效体积(m);为液体比热容(J·kg·K)。

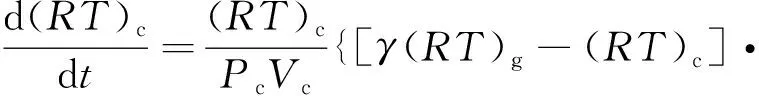

2.7 推力室

推进剂在推力室内的流动燃烧过程是极其复杂的物理化学过程,想要对该过程进行精确的动态特性分析非常困难。将其分为燃烧室和喷管,采用一定的假设分别进行建模。

假设推进剂在燃烧区中经过一个燃烧时滞后,可以瞬时完全燃烧,同时生成的燃气和燃烧室中的滞留燃气瞬时均匀混合。对于燃烧室中的滞留燃气,忽略燃气传热和推进剂初温的影响,其能量方程和质量守恒方程分别为:

(15)

(16)

假设燃气为完全气体,结合燃气的状态方程,得到燃烧室的基本模型:

(17)

式中:为燃烧区压力;()为燃烧区生成燃气的热值;()为燃烧区滞留燃气的热值;为燃烧室充气容积;为燃气的比热比。

考虑到补燃循环,燃气的质量生成率为:

(18)

喷管内燃气的流动一般视作一维等熵流动,在空间和时间的离散化程度很高。在划分单元时,需要将轴向长度分割到很小,同时积分步长也相应很小,而这会显著提高喷管的分段数。这样虽然可以得到较为精确的喷管非稳态流动的动态特性,但也会极大的增加计算量。因此,下面提出一种对喷管喉部质量流量进行修正的计算方法,在喷管分段数较少的前提下,提高模型的计算精度。

当喷管喉部处于壅塞状态时,喉部燃气的质量流量只取决于上游压力。然而在建立喷管的有限元模型时,考虑到无论怎么划分,有限元单元总会存在一定的尺寸,导致喉部上游单元的质量方程与喉部下游单元参数相关,从而引起喷管喉部的质量流量偏差。尤其是喷管的分段数较少时,单元尺寸较大,引起的误差也会比较大。因此,考虑到这个偏差,对喉部的质量流量进行修正,进而减少误差,提高模型精度。

当喉部达到声速时,喉部燃气的实际质量流量为:

(19)

式中:为喷管的流量系数,通常≈1。

假设喉部上游的状态单元是第个状态单元,定义修正系数:

(20)

利用修正系数可以对喉部上游单元的燃气流速进行修正:

′=·

(21)

′即为修正后的流速,将它代入到燃气管路相关单元的各守恒方程中,再进行积分计算,即可提高喷管的计算精度。

根据上述公式,结合AMESim建立各组件的仿真模型,通过考虑推进系统各组件的物理化学特性,设置模型的参数,组成适用于该型火星环绕器的液体火箭发动机通用化仿真模块库,能够对起动、关机、正常工作、转级工况下各组件的性能进行模拟。同时选择部分地面试验数据来验证模型的可靠性,对于误差比较大的组件模型,根据其动力学方程搭建更加细致精确的模型,与地面试验数据进行反复迭代,最终得到相对精确的推进系统仿真模型。

建立各组件基本模型后,根据系统原理图将这些组件模型按照对应的逻辑关系进行连接组合,得到推进系统全系统仿真模型。

3 推进系统联合仿真以及视景建模

联合仿真模型包括三个部分:AMESim环境下的通用化推进系统全系统仿真模型、Simulink环境下的控制系统模型和LabVIEW环境下的视景模型,有利于充分结合AMESim在系统参数化建模、Simulink在数据处理精度与能力、LabVIEW在图形化编程的优势,三大部分的联合协作原理如图2所示。

图2 联合仿真试验原理Fig.2 Co-simulation experiment principle

应用Simulink建立仿真控制模块,通过S-function子系统模块,建立Simulink-AMESim接口模型,设置S-function name和S-function parameter等参数,通过Simulink输出的控制信号来控制阀门的通断,进而控制AMESim中仿真的开始与暂停等状态。而LabVIEW与Simulink之间则通过仿真接口工具包Simulation Interface Toolkit进行连接,同时需要在Simulink仿真模型中加入SignalProbe模块,使运算结果能够被LabVIEW调用,在Connection Manager中设置各个控件调用Simulink中的运算结果,由此仿真模型全系统全过程的仿真结果在视景模型中实时反映出来。

仿真开始后管道按需求顺序填充,达到模拟液体流动的效果,同时可以对管道中的压力进行读数,根据精度与测量位置的要求,读取管道各个位置的压强。贮箱部分可以模拟燃料与氧化剂贮箱内液体消耗情况,能够实时反应贮箱内部的压强、温度、余量以及最终余量。采用LabVIEW对推进系统进行工作过程可视化建模。

4 仿真结果与分析

本文针对某型火星环绕器实际工作的要求,按照环绕器的实际飞行过程,开展了飞行过程地面试验,具体地面试验共包括19种内容,见表1。在建立了模型-控制-视景联合仿真平台的基础上,根据该型火星环绕器的具体任务,设置对应的时序,完成环绕器第一次、第二次中途修正和深空机动等全过程的仿真计算。

表1 地面试验内容Table 1 Ground test content

试验步骤中捕获制动指的是3000 N发动机第三次点火完成后的姿控落压工作段工作状态,工作时间1080 s,推进剂耗量780.924 kg,主机发动机共工作710 s,120 N和25 N发动机存在多次开关机动作,工况复杂,在试验全过程中更具有代表性。因此对比其各部件仿真结果与地面试验结果,验证模型的可行性与准确性。

4.1 仿真结果分析

..气瓶

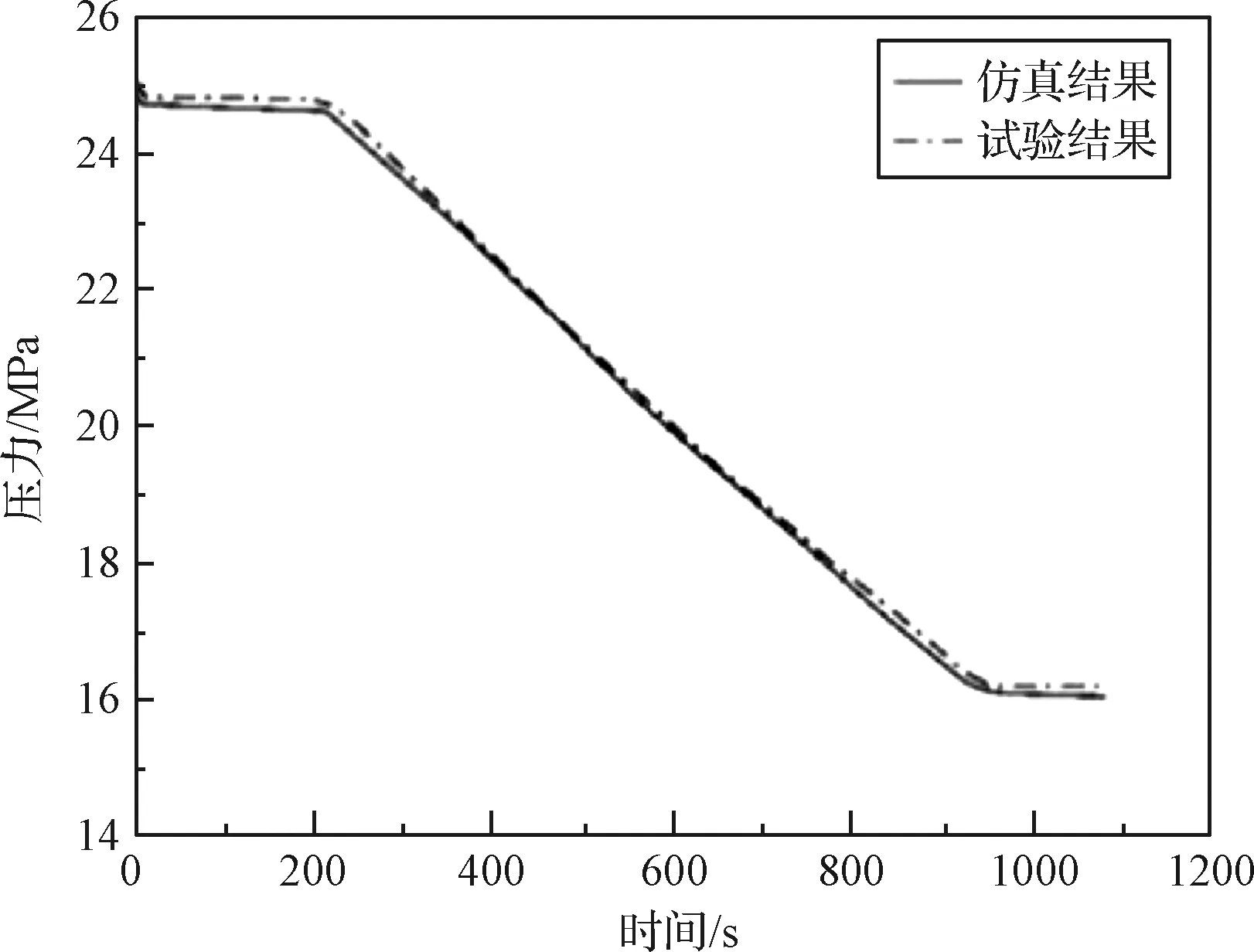

仿真计算与地面试验的气瓶压强变化曲线如图3所示。

图3 气瓶压力仿真与试验结果Fig.3 Gasbottle pressure simulation and experimental results

仿真开始后气路管路阀门打开,气路管路迅速进行充填,气瓶压强下降约0.3 MPa,地面试验中充填过程气瓶压降下降约为0.25 MPa,两者符合较好。从图中可以看到,在0~210 s之间,3000 N主机发动机尚未启动,气瓶压强下降速度较慢;在210~919 s之间,主机发动机处于工作状态,气瓶中的氮气作为挤压气体进入贮箱,导致气瓶中压强迅速下降;最后在919 s之后,主机发动机关闭,气瓶压强下降速率与0~210 s时相近。仿真过程中,气瓶压力约从24.9 MPa降到了16 MPa,与地面试验数据相近,最大误差为1.2%,表征该组件模型的准确性良好。

..减压器

减压器后压力的仿真数据与地面试验数据变化曲线如表2以及图4所示。仿真开始后,减压器后压力迅速升高到1.856 MPa,并保持稳定;在210 s主机打开后,阀后压力下降到1.824 MPa并保持稳定;在919 s主机关闭后,阀后压力又恢复至1.856 MPa。可以看出,与地面试验数据相比,仿真结果误差不超过0.22%,从而验证了模型的可靠性和准确性。

图4 减压器后压力仿真与试验结果Fig.4 Pressure simulation and experimental results after the pressure reducer

表2 减压器后压力精度分析Table 2 Analysis of pressure accuracy after pressure reducer

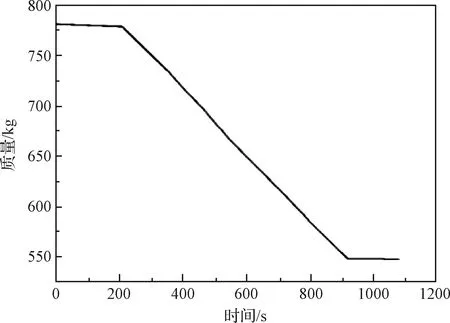

..贮箱

燃料和氧化剂贮箱的压强变化曲线和推进剂余量变化曲线如图5至图8所示。

图5 燃料贮箱压强Fig.5 Fuel tank pressure

图6 燃料质量余量Fig.6 Fuel mass margin

图7 氧化剂贮箱压强Fig.7 Oxidizer tank pressure

图8 氧化剂质量余量Fig.8 Oxidizer mass margin

阀门打开后,氦气通过气路管路不断进入贮箱内,贮箱压强迅速上升。最终在10 s左右稳定,燃料和氧化剂贮箱压强均为1.84 MPa;在210 s时,主机发动机打开,贮箱内压强迅速降低,稳定在某一固定值附近,其中燃料贮箱压强稳定在1.78 MPa,氧化剂贮箱压强稳定在1.77 MPa;在210~919 s之间,由于120 N和25 N发动机多次打开和关闭,从而引起贮箱压强的波动,其次级发动机的开闭时间与贮箱压强波动时间一致;在919 s后,贮箱压强上升回复至1.84 MPa。在整个过程中,单个燃料贮箱内燃料的质量从428 kg下降到294.87 kg;单个氧化剂贮箱内氧化剂的质量从782.29 kg下降到547 kg。考虑到每种推进剂组元都有两个贮箱,得到其推进剂总消耗量仿真与地面试验值对比见表3。其中,推进剂总消耗量仿真值较试验值小约5.6%,贮箱模型的仿真计算结果相对较为准确,从而验证了贮箱模型的可靠性。

表3 贮箱精度分析Table 3 Analysis of tank accuracy

..推力室

推力室内燃料流量和氧化剂流量在210 s时出现一个峰值,这是由于主机发动机刚刚开机从而引起流量的波动,在地面试验中也会产生同样的峰值;同时,在210~919 s之间,由于120 N和25 N发动机的频繁开关机动作,引起燃烧室压强和氧燃比的波动,从而导致推力的波动。推力误差主要由推进剂质量流量误差决定,一方面推进剂质量流量直接影响推力,另一方面质量流量影响氧燃比进而影响推力。仿真结果显示,开始工作后,主机发动机氧化剂与燃料流量的峰值出现在发动机开机时刻,最小值出现在120 N姿控发动机开机时刻,其持续时间很短;主机氧化剂与燃料流量大部分时间稳定在某一均值流量状态。因此,在误差分析中,应以均值流量状态的误差对比为主。捕获制动过程对应工况仿真与试验的流量数据对比见表4,可见其燃料均值流量误差为4.67%。根据仿真可以得到燃烧室压强及推力变化趋势与推进剂质量流量的变化趋势类似,不同工况的仿真与试验数据对比见表5。可见,主机燃烧室室压的最大误差小于0.5%,推力的最大误差小于1.29%。

表4 推进剂质量流量精度分析Table 4 Analysis of propellant mass flow accuracy

表5 燃烧室压强及推力精度分析Table 5 Analysis of chamber pressure and thrust accuracy

通过上述仿真结果的分析,可知用于该型火星环绕器的仿真模型较为准确。

4.2 仿真结果可视化

视景模块在仿真开始前、气路充填过程、各级发动机开关机以及仿真完成时的界面,能够清晰、明确、实时展示环绕器推进系统全系统的仿真结果,得到实时参数,为优化设计及故障诊断提供更直观的途径。

5 结 论

本文采用联合仿真方法对某型火星环绕器上推进系统进行建模与仿真研究,主要结论如下:

1)基于模块化建模思想对推进系统进行分类,根据功能将其划分为管路组件、控制阀门组件、贮箱组件和燃烧室组件等,根据守恒方程和气体状态方程建立各组件对应的动力学模型,将各组件模型按照一定的逻辑关系,定义为具有输入输出关系的各个仿真模块。

2)AMESim在搭建物理系统的仿真模型方面迅速灵活;Simulink在控制领域具有较大的优势,数据处理能力强,仿真精度高;LabVIEW具备编程简单、可视化强的优点。本文将三者有机结合进行联合仿真,能充分发挥各自的优势。

3)研究某型火星环绕器推进系统全系统全过程的动态仿真问题,进行联合仿真试验,与地面试验数据对比,组件误差不超过5.6%,推力最大误差不超过1.29%,验证了仿真模型可靠性。该建模仿真方法可应用于液体推进系统的设计,增强系统性能,有利于推进剂系统的在线故障预示与诊断,在提高模型通用性的同时降低研发成本,提高了液体火箭发动机设计水平。